一种用于装配式结构的侵入式螺栓连接件

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及建筑技术领域,具体为一种用于装配式结构的侵入式螺栓连接 件。

背景技术

钢-混凝土组合结构是一种性能较好的土木工程结构,常用在桥梁、房屋结 构当中,连接件是将其钢梁与钢筋混凝土板组合在一起工作的关键部件,主要 用来承受钢筋混凝土翼缘与钢梁之间的纵向剪力。相对于传统的栓钉、PBL等 现浇式连接件,现有摩擦型高强螺栓、预埋螺母型螺栓等装配式钢-混凝土组合 结构连接件存在力学性能差、施工难度大等缺点,造成结构承载能力下降,施 工周期长等问题。

发明内容

为了克服现有装配式钢-混凝土组合结构的连接件的问题,本发明提供了一 种用于装配式结构的侵入式螺栓连接件,利用钢材之间的侵入摩擦原理,即当 螺栓杆受到纵向剪力弯曲时,带动预埋螺母弯曲,使预埋螺母嵌入到钢梁内, 通过该技术方案得到了一种既能实现结构装配化,又具有良好的力学性能,施 工更简便的装配式结构侵入式螺栓连接件。

为达此目的,本发明采用以下技术方案:

本发明提供了一种用于装配式结构的侵入式螺栓连接件,包括预制平台, 螺栓杆,预埋螺母和外螺母,所述预制平台上开设有通孔,所述预埋螺母、所 述外螺母分别设置于所述预制平台的上下两侧,所述螺栓杆穿过所述预埋螺母、 所述通孔以及所述外螺母,且所述螺栓杆分别与所述预埋螺母、所述外螺母螺 纹配合。

进一步的技术方案,还包括安装模板,多个所述安装模板固定于所述预制 平台1上表面的边缘组成预制模具。

进一步的技术方案,所述预埋螺母、所述螺栓杆与所述外螺母螺纹连接组 成螺栓连接件,多个所述螺栓连接件固定于所述预制平台上。

进一步的技术方案,在所述预制模具内浇筑混凝土得到钢筋混凝土板。

进一步的技术方案,所述预埋螺母形状设置为T形或圆柱形。

进一步的技术方案,还包括钢梁,所述钢梁的翼缘处开设有预留通孔,所 述钢筋混凝土板上的所述螺栓杆穿过所述预留通孔与所述外螺母螺纹配合连 接。

本发明的有益效果是:

1.钢筋混凝土板和钢梁之间可以装配,提高了整体的可装配性;

2.首次利用钢材之间的侵入摩擦原理,较栓钉式连接件显著提升了抗剪承 载力,较普通高强螺栓式连接显著提升了抗剪刚度;

3.对预紧力依赖较低,施工时只需施加普通螺栓1/10的预拉力,有效避免 了施工和使用过程中因钢筋混凝土板轻微破损引起的预紧力损失,造成连接件 整体抗剪承载力和抗剪刚度损失的情况,提高了结构的整体性和可靠性;

4.侵入式螺栓连接件不需灌浆也能获得足够的抗剪刚度。

5.所有零件均可直接购买,实现标准化生产。

附图说明

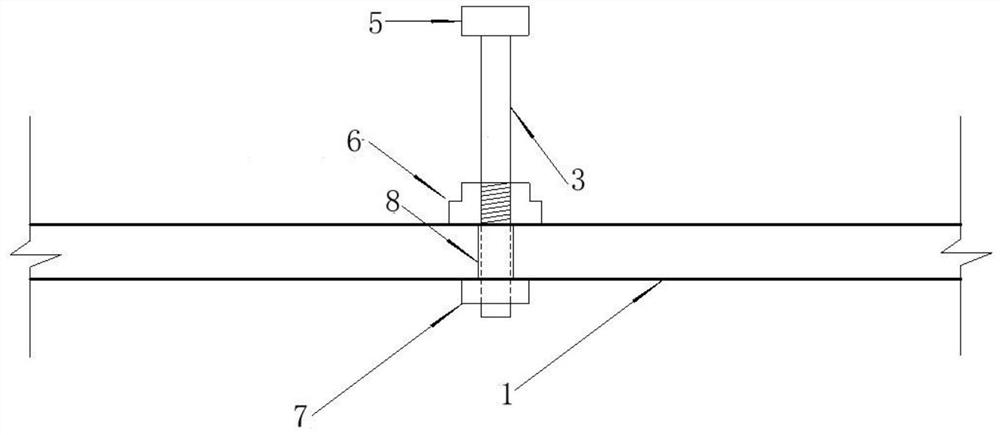

图1是本发明中一种用于装配式结构的侵入式螺栓连接件结构示意图;

图2是预制模具的整体结构示意图;

图3是钢筋混凝土板的结构示意图;

图4是本发明预埋螺母的一种实施例结构;

图5是钢筋混凝土板与钢梁的连接示意图;

图6是图5的A处放大示意图;

图7是栓钉连接件、一般螺栓连接件和侵入式螺栓连接件的荷载滑移曲线 图。

附图标记:预制平台1、钢梁2、螺栓杆3、钢筋混凝土板4、螺帽5、预 埋螺母6、外螺母7、通孔8、安装模板9、预制模具10,翼缘11,预留通孔 12。

具体实施方式

下面结合图1-6对本发明进行详细说明,为叙述方便,现对下文所说的方 位规定如下,下文所说的上下左右前后等方向与图2本身投影关系的上下左右 前后方向一致。

参照附图1-6所示,为了解决传统连接件整体性差的技术问题,实施例中 提供了一种用于装配式结构的侵入式螺栓连接件,包括预制平台1,螺栓杆3, 预埋螺母6和外螺母7,预制平台1上开设有通孔8,预埋螺母6、外螺母7分 别设置于预制平台1的上下两侧,螺栓杆3穿过预埋螺母6、通孔8以及外螺 母7,且螺栓杆3分别与预埋螺母6、外螺母7螺纹配合。通过设置通孔8,使 得预埋螺母6和螺栓杆3能够安装固定在预制平台1上,方便将其浇筑在钢筋 混凝土板4中,提高了钢筋混凝土板4与连接件之间的整体性和可装配性。

为了方便在预制平台上浇筑钢筋混凝土板,进一步的,还包括安装模板9, 多个安装模板9固定于预制平台1上表面的边缘组成预制模具10。

为了保证钢筋混凝土板与钢梁之间的连接强度,进一步的,预埋螺母6、 螺栓杆3与外螺母7螺纹连接组成螺栓连接件,多个螺栓连接件固定于预制平 台1上,通过多个螺栓连接件同时承受剪力。

为了提高钢筋混凝土板的可装配性,进一步的,在预制模具10内浇筑混凝 土得到钢筋混凝土板4,使得螺栓连接件埋入钢筋混凝土板内,钢筋混凝土板4 与钢梁2之间可通过螺纹连接固定,方便拆装作业。

为了满足螺栓不同的受力需求,进一步的,预埋螺母6形状可设置为T形、 圆柱形等。本实施例采用的是T形预埋螺母,其长度方向与钢梁2长度方向一 致,在连接件在受到较大纵向剪力作用时,螺栓杆3会沿钢梁2长度方向弯曲, 带动预埋螺母6向钢梁2长度方向转动,进而使预埋螺母6边缘嵌入钢梁翼缘 11上表面,产生较大的侵入摩擦力;当螺栓杆受到方向不断变化的剪力作用时, 可以改为设置圆柱形预埋螺母,使圆柱底面与钢筋混凝土板底面位于一个平面 内,从而不管螺栓杆向哪个方向弯曲,都能带动圆柱形预埋螺母边缘嵌入钢梁 内,提高钢筋混凝土板的最大抗剪强度。

为了方便钢筋混凝土板在钢梁上安装和拆卸工作,进一步的,还包括钢梁 2,钢梁2的翼缘11处开设有预留通孔12,钢筋混凝土板4上的螺栓杆3穿过 预留通孔12与外螺母7螺纹配合连接。

为说明本发明所述结构的优势,通过有限元仿真计算,对比分析了传统的 栓钉连接件、普通螺栓连接件和侵入式螺栓连接件的力学性能差异。本次实验 三种连接件采用螺栓或栓钉的半径皆为12mm,在模型分析时采用了相同的材料 属性。除此之外,为了控制变量,钢梁统一采用的是C3D8R单元与钢筋混凝土 板统一采用的是C3D8R单元,钢筋单元采用的是T3D2单元。

栓钉连接件是比较传统的剪力连接件,在建模过程中,栓钉作为单独实体 模型,与钢梁和钢筋混凝土板分别采用了绑定的连接方式。一般螺栓连接件与 侵入式螺栓连接件比较类似,模拟正常螺栓,皆赋予120KN预紧力,不同的是 在一般螺栓推出模型中,钢筋混凝土板与钢梁的预留孔洞与螺栓存在2mm厚的 缝隙,以模拟实际情况。模型以位移的加载方式进行加载,设置加载位移为20mm。

通过上述实验得到三种推出模型的有限仿真分析计算载荷滑移曲线图,如 图7所示。

得到了三种推出模型的有限仿真分析计算主要结果一览表,如下表所示:

表1三种剪力连接件推出模型详细数据表

在三种剪力连接件荷载滑移曲线图上选择过横坐标15的垂线为参考线,与 参考线相交的三条曲线从上到下依次是R12普通螺栓连接件、R12侵入式螺栓 连接件、R12栓钉连接件。

由以上曲线图可以看出三种连接件的受力过程中的荷载滑移曲线有较大不 同。主要的区别在于几者的极限荷载,刚度,以及滑移平台方面。

由曲线图可知,R12的栓钉连接件的极限荷载在260KN左右,此时的滑移 在4.5mm左右。在荷载达到顶峰以后,随着滑移的增大,荷载开始下降,在滑 移接近15mm左右时,荷载趋于平稳,稳定在150KN附近。

由曲线图可知,R12的普通螺栓存在明显的滑移平台,这是因为在实际情 况中,螺栓与钢筋混凝土板和钢梁之间存在一定的缝隙。在出现滑移平台之前, 荷载主要由预紧力作用下的钢梁与钢筋混凝土板的摩擦里承担,在荷载接近 45KN附近的时候开始出现滑移平台,整个滑移平台接近4mm。之后的荷载由螺 栓承担,荷载开始快速增长,到滑移接近9mm,荷载接近260KN的时候,曲线 出现了较明显的转角,之后荷载开始缓慢增长,在滑移接近18mm,荷载接近 295KN的时候达到顶峰。

由曲线图可知,R12的侵入式螺栓连接件推出模型螺栓的极限荷载是最大 的,达到了350KN,此时的滑移接近4.5mm,与栓钉连接件类似。在荷载达到顶峰 之后,随着滑移的增大,荷载开始缓慢下降,并逐渐趋于平稳,后期一直稳定 在300KN附近。

经过仿真计算分析,可知侵入式螺栓连接件相当于其他两个连接件各方面 性能均为最优。相对于栓钉连接件,不仅拥有栓钉连接件所缺乏的装配性能, 而且,提升约30%抗剪承载力;相对于一般螺栓连接件,不仅提升约15%抗剪承 载力,更重要的是提升了55%抗剪刚度。

如图5所示,本实施例提供了一种用于上述连接件加工的施工方法,其具 体施工工序为:

①首先将预埋螺母6和外螺母7分别放置于预制平台1的上下两侧,然后 将螺栓杆3依次穿过预制螺母6、通孔8和外螺母7,且预制螺母6和外螺母7 通过螺纹连接,之后再通过拧紧预埋螺母6和外螺母7就可实现将螺栓杆3固 定在预制平台1上,最后在预制平台1上设置安装模板9得到预制模具10;

②向制作好的预制模具10内浇筑混凝土,使螺栓连接件埋入混凝土中,制 成钢筋混凝土板4;

③待钢筋混凝土板4达到强度要求后先拆除外螺母7,然后拆除安装模板9, 从而将钢筋混凝土4从预制模具10内取出,送至安装现场;

④在钢梁吊装就位后,将钢筋混凝土板4上的螺栓杆3穿过钢梁2的翼缘 11上的预留通孔12与外螺母7螺纹配合连接,最后拧紧外螺母7直至达到设 计预紧拉力完成安装。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本 发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替 换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求 内的实施例都属于本发明保护的范围。

- 一种用于装配式结构的侵入式螺栓连接件

- 一种适用于装配式水泥混凝土板的可拆卸螺栓连接件