一种石墨烯/硅复合微球及其制备方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明属于电池材料技术领域,具体涉及一种石墨烯/硅电池正极复合材料及其制备方法。

背景技术

目前锂电市场蓬勃发展,其超轻的质量,相对高的容量,使得锂电成为现代电池市场的主流。然而锂电容量的进一步提升却是锂电行业的一个热点问题,也是下一代能源的关键问题。

近年来,硅基材料极高的容量得到了科学家的广泛关注,被认为是下一代高容量电池的未来。然而硅基电池具有一个极大的隐患:高膨胀比。在充放电过程中,会发生体积膨胀,严重影响电池的稳定性、寿命和电池容量保持率。

石墨烯是21世纪最受欢迎的材料,其高比表面积、极好的导电性以及可改性特征,使得其在电池领域也有着巨大的应用份额。但是纯石墨烯基电池的容量也并没有在现有电池的基础上有巨大突破,因为其插层特性决定了其容量上限。科学界将石墨烯和硅进行复合得到了高容量高密度的电池材料,然而其使用方法仅限于实验室制备,且成本高昂,不适合民用生产。

为此,急需一种高密度高容量的新一代电池结构设计方案,可以将石墨烯和硅的优势同时发挥出来,为下一代电池奠定基础。

发明内容

针对现有技术中的问题,本发明要解决的技术问题是:提供一种石墨烯/硅复合微球及其制备方法和应用。

本发明的解决方案是这样实现的:

一种石墨烯/硅复合微球,其为石墨烯包覆硅粒子的核壳结构;石墨烯壳层为中空褶皱结构,厚度为1-10nm;硅粒子的直径为10nm~3um;石墨烯壳层与硅粒子之间贴合;石墨烯壳层具有弹性,可以膨胀收缩以适应硅颗粒的体积膨胀。

进一步的,前述的石墨烯/硅复合微球中的石墨烯壳层具有孔洞结构。

本发明另提供上述石墨烯/硅复合微球的制备方法,包括以下步骤:

步骤S1,将氧化石墨烯褶皱微球用水合肼蒸汽熏蒸,然后转移到水合肼溶液中还原,得到还原后的石墨烯微球;

步骤S2,将步骤S1所述的还原后的石墨烯微球进行热处理;

步骤S3,将步骤S2热处理后的石墨烯微球分散在双氧水和浓硫酸组成的混合溶液中,静置,过滤、清洗,然后与硅粉、分散剂一同分散在去离子水和疏水性有机溶剂组成的复合溶液中;取出所述复合溶液上层悬浮的石墨烯复合微球,然后脱水干燥;

步骤S4,将步骤S3脱水干燥后的石墨烯复合微球在反应炉中以2~10℃/min的速度升温到300~600℃;然后以低于10℃/min的速度升温至1300~1450℃,保温一段时间后,以500~2000℃/min的速度加热到2000℃以上,得到闭合的石墨烯/硅复合微球。

作为优选,步骤S1中所述的熏蒸温度为10~120℃度,熏蒸时间为1~12h;所述水合肼溶液的体积分数为10~60%,所述还原的时间为1~12h。

进一步的,步骤S2所述的热处理工艺如下:以10~50℃/min的速度快速升温到300~400℃,然后以低于10℃/min的速度缓慢升温到1600~1800℃,保温一定时间。

作为优选,步骤S3中所述的双氧水的质量分数为30~50%,浓硫酸的质量分数为98%。

作为优选,步骤S3中所述的双氧水和浓硫酸的体积比1~4:10。

作为优选,步骤S3中所述静置的时间为10~60min。

作为优选,步骤S3中的过滤步骤筛选出尺寸在1-10um的石墨烯球。

作为优选,步骤S3中,石墨烯微球、硅粉、分散剂按照质量比1:2~20:0.1~0.5分散在去离子水和疏水性有机溶剂组成的复合溶液中,搅拌0.1h以上。疏水性有机溶剂优选乙酸乙酯。

作为优选,步骤S3所述的分散剂选自木质素、水溶性聚酰亚胺、氧化石墨烯中的一种或多种。

进一步的,还包括以下步骤:通过差速离心法,去掉低密度的石墨烯/硅复合微球。

进一步的,还包括以下步骤:将石墨烯/硅复合微球放置于双氧水溶液中保持一段时间,得到有纳米孔洞的石墨烯壳层。

作为优选,双氧水溶液的质量分数分数为20~30%,温度为50~70℃,保持 4~8小时。

基于同样的发明构思,本发明提供一种包括前述石墨烯/硅复合微球的电池正极。

基于同样的发明构思,本发明提供包括上述电池正极的电池。

与现有技术相比,本发明具有以下有益效果:

1、本发明的复合材料为中空褶皱石墨烯微球包裹硅纳米和微米粒子,高填充保证了电池材料高的容量。

2、本发明制备方法通过快速热响应得到了相对封闭的石墨烯内褶皱空间,一方面封闭了硅颗粒,使得电池不会出现掉粉以及性能下降现象,另一方面快速热处理极大的节约了成本。

3、本发明中闭合的褶皱石墨烯微球可以膨胀伸缩以适应硅颗粒的体积膨胀。因为快速热处理的概念,石墨烯褶皱微球的缺陷并没有大量愈合,因此石墨烯褶皱微球具有一定的弹性,可以耐受硅粒子反复的充放电,而不会发生破损现象,极大的保证了电池充放电的稳定性。

4、石墨烯缺陷和晶体的良好调整,一方面保证了容量,另一方面保证了充放电速度。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为实施例1制备的氧化石墨烯褶皱微球的SEM图。

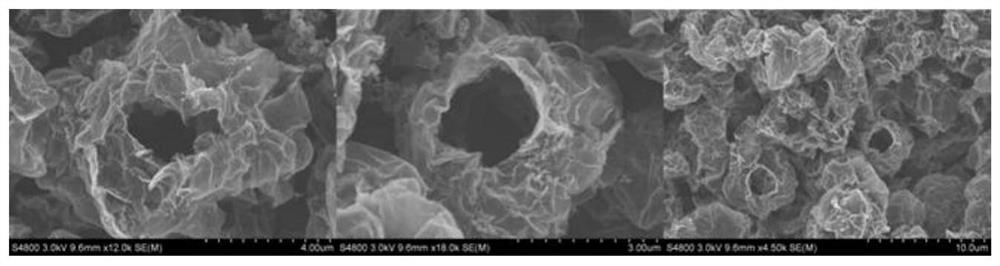

图2为实施例1制备的具有中空结构的石墨烯微球图。

图3为实施例1制备得到的充电后的石墨烯/硅复合微球的TEM图。

图4为实施例1制备得到的充电后的石墨烯/硅复合微球的内部纳米硅的TEM图。

图5为实施例1制备得到的石墨烯/硅复合微球的TEM图。

图6为实施例1制备得到的膨胀后并填充硅的石墨烯复合微球的SEM图。

图7为实施例1制备得到的石墨烯/硅复合微球的剖面的SEM图。

图8为实施例1制备得到的石墨烯/硅复合微球的拉曼光谱图。

图9为实施例1制备得到的石墨烯被刻蚀后的表面SEM图。

图10为实施例1充放电过程中已充电和未充电复合微球的共存状态。

具体实施方式

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

实施例1:

本实施例制备石墨烯/硅复合微球,包括如下步骤:

(1)采用尺寸60-100um单层氧化石墨烯,配制0.1mg/mL浓度的氧化石墨烯溶液,在200℃条件下喷雾干燥,得到尺寸在2-5um左右的氧化石墨烯褶皱微球,如图1所示。

(2)将氧化石墨烯褶皱微球用水合肼蒸汽熏蒸1h,熏蒸温度为120℃,然后转移到体积分数为 10%的水合肼水溶液中还原时间12h,得到还原后的石墨烯微球。

(3)将步骤(2)得到的还原后的石墨烯微球进行如下热处理:以10℃/min的速度快速升温到300℃,然后以10℃/min的速度缓慢升温到1600℃。

(4)将热处理后的石墨烯微球分散在质量分数为30%的双氧水和质量分数为98%的浓硫酸按照体积比 4:10组成的混合溶液中,静置10min。

通过步骤(3)和步骤(4),石墨烯微球展开,形成更大的中空结构,如图2所示。

(5)过滤筛选出尺寸在6-10um的石墨烯微球;去离子水清洗后,与硅粉(粒径200nm)、木质素按照质量比1:2:0.1分散在去离子水和乙酸乙酯复合溶液中,搅拌1h。

(6)静置,石墨烯球和硅粉分层。将得到的溶液上层悬浮的石墨烯复合微球取出,然后脱水干燥。

(7)将脱水干燥后的石墨烯复合微球以2℃/min升温到300℃;然后10℃/min升温至1300℃,保持60min;然后500℃/min加热到2000℃,并维持1s,得到闭合的石墨烯/硅复合微球。

(8)差速离心法,去掉低密度(无包裹或者少包裹硅颗粒)的石墨烯/硅复合微球。

如图3、图4和图5所示,硅粒子的直径为200 nm,壳层石墨烯的厚度为1-4nm;微球闭合。

从图6和图7可以看出,石墨烯球壁具有大量褶皱,石墨烯球壁和硅粒子内核紧密贴合。图8的闭孔开闭前后的拉曼光谱也证实了两者良好的结合。

(9)将石墨烯/硅复合微球放置于温度为60℃、质量分数为20%的双氧水溶液中保持4h,得到有纳米孔洞的石墨烯壳层。如图9所示,通过扫描电镜证实了石墨烯表面的孔洞结构,表面已经构建良好的物质运输通道,为电解液的进出提供了通道。

将本实施例制备得到的石墨烯/硅复合微球置于锂粒子电解液中,复合微球膨胀,将膨胀后的微球进行进一步表征,如图10所示,微球保持闭合,石墨烯球壁和硅粒子内核保持紧密贴合,石墨烯球壁的褶皱密度减少。最终测定,此复合材料的质量比容量为800mAh/g。

实施例2:

本实施例制备石墨烯/硅复合微球,包括如下步骤:

(1)采用尺寸60-100um范围的单层氧化石墨烯,配制浓度为0.01mg/mL的氧化石墨烯溶液,280℃条件下喷雾干燥,得到尺寸在1-2um的氧化石墨烯褶皱微球。

(2)将氧化石墨烯褶皱微球用水合肼蒸汽熏蒸12h,熏蒸温度为10℃,然后转移到体积分数为60%的水合肼水溶液中还原时间1h,得到还原后的石墨烯微球。

(3)将步骤得到的(2)得到的还原后的石墨烯微球进行如下热处理:以50℃/min的速度快速升温到400℃,然后以5℃/min的速度缓慢升温到1800℃;

(4)将热处理后的石墨烯微球分散在质量分数为50%的双氧水和质量分数为98%的浓硫酸按照体积比1:10组成的混合溶液中,静置60min。

通过步骤(3)和(4),石墨烯球展开,形成更大的中空结构。

(5)过滤筛选出尺寸在1-2um的石墨烯微球;去离子水清洗后,石墨烯微球与硅粉(粒径10nm)、氧化石墨烯按照质量比 1:20:0.5分散在去离子水和乙酸乙酯复合溶液中,搅拌0.1h。

(6)静置,石墨烯微球和硅粉分层。将得到的溶液上层悬浮的石墨烯复合微球取出,然后脱水干燥;

(7)将脱水干燥后的石墨烯复合微球以10℃/min升温到600℃;然后以5 ℃/min升温至1450℃,保温30min;然后以600℃/min加热到2000℃,并维持5s,得到闭合的石墨烯/硅复合微球。

(8)差速离心法,去掉低密度(无包裹或者少包裹硅颗粒)的石墨烯/硅复合微球。

最终测定,此复合材料的质量比容量为 1300mAh/g。

实施例3:

本实施例制备多孔的石墨烯/硅复合微球,包括如下步骤:

(1)采用尺寸40-200um范围的单层氧化石墨烯,配制浓度为1mg/mL的氧化石墨烯溶液,240℃条件下喷雾干燥,得到尺寸在8-10um的氧化石墨烯褶皱微球。

(2)将氧化石墨烯褶皱微球用水合肼蒸汽熏蒸6h,熏蒸温度为60℃,然后转移到体积分数为40%的水合肼水溶液中还原时间6h,得到还原后的石墨烯微球。

(3)将步骤(2)得到的还原后的石墨烯微球进行如下热处理:以40℃/min的速度快速升温到400℃,然后以5℃/min的速度缓慢升温到1800℃;

(4)将热处理后的石墨烯微球分散在质量分数为50%的双氧水和质量分数为98%的浓硫酸按照体积比1:30组成的混合溶液中,静置30min。

通过步骤(3)和(4),石墨烯微球展开,形成更大的中空结构。

(5)过滤筛选出尺寸在6-10um的石墨烯微球;去离子水清洗后,与硅粉(粒径2-3um)、水溶性聚酰亚胺按照质量比1:10:0.4分散在去离子水和乙酸乙酯复合溶液中,搅拌0.1h;

(6)静置,石墨烯球和硅粉分层。将得到的溶液上层悬浮的石墨烯复合微球取出,然后脱水干燥;

(7)将脱水干燥后的石墨烯复合微球以5℃/min升温到400℃;然后10℃/min升温至1300℃,保温30min;然后以1000℃/min的速度加热到2000℃,并维持5s,得到闭合的石墨烯/硅复合微球。

(8)差速离心法,去掉低密度(无包裹或者少包裹硅颗粒)的石墨烯/硅复合微球,将得到的石墨烯/硅复合微球放置于温度为70℃、质量浓度为30%的双氧水溶液中保持4小时,将微球表面和内部sp3结构刻蚀掉,得到有纳米孔洞的石墨烯微球包裹硅的核壳复合材料。

最终测定,此复合材料的质量比容量为800mAh/g。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种石墨烯/硅复合微球及其制备方法

- 一种石墨烯改性氧化亚硅与碳复合微球及其制备方法和应用