一种粉末或颗粒成型用顶出冲头

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及粉末或颗粒压制成型模具领域,特别涉及一种粉末或颗粒成型用顶出冲头。

背景技术

粉末或颗粒压制成型模具主要是对粉末或颗粒进行压制,使其定型并制成所需的形状,主要应用于高硬度合金粉末冶金、碳刷制品粉末成型、陶瓷砂轮粉末压制、金刚石砂轮粉末压制、陶瓷灯头粉末压制以及马赛克制品陶瓷颗粒压制成型。

传统的粉末颗粒成型模具通常采用上下冲头且中间模腔的结构对粉末或颗粒进行压制,但是传统的模具结构只能生产上下平面平整的产品,比如圆柱形,正方体长方体类的产品,后续的圆角斜角只能压制后再二次修整,给生产带来了很大的不便,降低了生产效率,有待改进。

发明内容

本发明的目的是提供一种粉末或颗粒成型用顶出冲头,具有提高生产效率的效果。

本发明的上述技术目的是通过以下技术方案得以实现的:一种粉末或颗粒成型用顶出冲头,包括下端开口的冲头外腔体和位于所述冲头外腔体内的顶出机构,所述顶出机构滑动连接于所述冲头外腔体,并且所述冲头外腔体的开口端位置设置有一圈成型槽。

通过采用上述技术方案,当使用上述顶出冲头时,采用顶出冲头与定模的配合,将粉末或颗粒装入成型槽以及定模的模腔内,并对粉末或颗粒进行压制,使粉末或颗粒自动在成型槽内自动压实成型。并且在压实后,其外边缘位置按照成型槽的形状自动成型,即实现复杂形状产品的一次压制成型,无需二次修整,大幅度的提高了生产效率。

本发明的进一步设置为:所述顶出机构包括滑动连接于所述冲头外腔体的顶出滑块,所述顶出滑块的上端外壁设置有外缘,所述冲头外腔体的下端内壁设置有用于抵触所述外缘的内缘,并且所述顶出滑块与所述冲头外腔体顶壁之间设置有顶出弹簧。

通过采用上述技术方案,当压制产品时,在粉末或颗粒的作用下,顶出滑块将自动回退并压动顶出弹簧压缩,同时与成型槽配合产生成型产品所需的模腔。当产品成型后,顶出弹簧弹开并控制顶出滑块反向运动,实现产品的自动顶出。因此通过设置结构简洁,并且工作稳定的顶出机构,实现产品的稳定压制成型和稳定顶出。

本发明的进一步设置为:所述顶出滑块上竖直贯穿设置通孔,所述通孔内竖直滑动连接于顶针,所述顶针的下端延伸至所述顶出滑块的外部,且上端设置有抵触所述顶出滑块的顶台,并且所述顶出弹簧位于所述顶台与所述冲头外腔体顶壁之间。

通过采用上述技术方案,当顶出冲头与定模合模时,顶针首先遇到定模上的中心孔位置的成型针,并迫使顶针回退,此时顶针与定模上的成型针共同形成用于生成产品中心孔的型芯,从而实现产品上中心孔的一次成型,有效的提高了生产效率。当顶出冲头与定模开模时,利用顶出弹簧驱动顶台以及顶出滑块向外运动,实现产品的顶出。同时由于顶针高出冲头外腔体的下端面并处在压迫状态,因此使得产品在顶出时可以始终沿着顶针外壁滑移,保证顶出弹簧不会有力作用在产品上,保证产品不会被顶伤,从而保证产品品质。

本发明的进一步设置为:所述顶针的上端螺纹连接于所述顶台的下端面。

通过采用上述技术方案,通过设置可拆卸的顶针,实现不同长度顶针的更换,即实现顶针伸出端的长度调节,从而控制产品的顶出时间,实现产品的定时定位顶出。

本发明的进一步设置为:所述冲头外腔体内设置有限位滑套,所述限位滑套环绕所述顶台和所述顶出弹簧,并且所述限位滑套的上端与所述冲头外腔体的顶壁之间设置有预留间隙。

通过采用上述技术方案,当顶出滑块回退时,将带动限位滑套同步运动,当顶出滑块的下端面与成型槽的顶壁相平齐时,限位滑套抵触冲头外腔体的顶壁,实现顶出滑块的限位和定位,并限制顶出滑块的最大位移,从而实现产品的稳定压制和生产。

本发明的进一步设置为:所述冲头外腔体的上端设置有连通其内部的安装孔,所述安装孔的孔径大于所述冲头外腔体的孔径,并且所述安装孔内螺纹连接有限位堵头。

通过采用上述技术方案,通过设置大孔径的安装孔和限位堵头,实现冲头外腔体的快速启闭,从而实现冲头外腔体内各个部件的快速拆装,即实现顶出冲头的快速装配和快速拆卸维修。

综上所述,本发明具有以下有益效果:

1.通过设置结构简单,并具有特性成型槽的顶出冲头,实现复杂形状产品的一次压制成型,无需二次修整,大幅度的提高了生产效率;

2.通过设置结构简洁,并且工作稳定的顶出机构,实现产品的稳定压制成型和稳定顶出;

3.通过设置顶针实现产品上中心孔的一次成型,有效的提高了生产效率,同时在不影响产品中心孔成型的基础上,实现了产品开模后的定位顶出,保证产品不会被顶伤,从而保证产品品质;

4.通过设置伸出长度可调节的顶针,控制产品的顶出时间,实现产品的定时定位顶出;

5.通过设置二级限位,实现顶出滑块最大位移的限制和定位,从而实现产品的稳定压制和生产。

附图说明

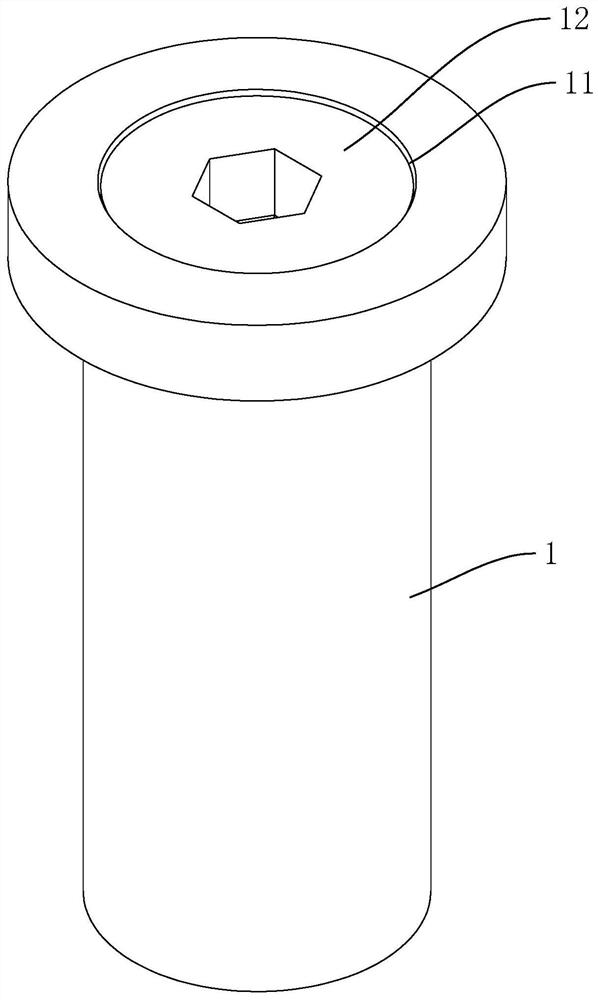

图1是实施例的结构示意图;

图2是实施例的压制状态示意图;

图3是实施例的顶出状态示意图。

附图标记:1、冲头外腔体;11、安装孔;12、限位堵头;13、成型槽;2、顶出机构;21、顶出滑块;22、外缘;23、内缘;24、通孔;25、顶针;26、顶台;27、顶出弹簧;3、限位滑套。

具体实施方式

以下结合附图对本发明作进一步详细说明。

如图1和图2所示,一种粉末或颗粒成型用顶出冲头,包括下端开口的冲头外腔体1和位于冲头外腔体1内的顶出机构2,并且顶出机构2滑动连接于冲头外腔体1。

如图2和图3所示,冲头外腔体1的上端设置有连通其内部的安装孔11,安装孔11的孔径大于冲头外腔体1的孔径,并且安装孔11内螺纹连接有限位堵头12。

如图2和图3所示,冲头外腔体1的开口端位置设置有一圈成型槽13,并且冲头外腔体1与定模上的模腔扣合在一起时,成型槽13与模腔共同形成工产品成型的型腔,从而实现产品任意形状的压制成型。同时本申请中,成型槽13的形状可以为任意形状,附图中只展示圆形曲面的一种。

因此当压制产品时,采用顶出冲头与定模的配合,将粉末或颗粒装入成型槽13以及定模的模腔形成的型腔内,并对粉末或颗粒进行压制,使粉末或颗粒自动在成型槽13内自动压实成型。

如图2和图3所示,顶出机构2包括竖直滑动连接于冲头外腔体1的顶出滑块21,顶出滑块21的上端外壁设置有外缘22,冲头外腔体1的下端内壁设置有用于抵触外缘22的内缘23。并且当外缘22抵触内缘23时,顶出滑块21的下端面与成型槽13的顶壁相平齐。

如图2和图3所示,顶出滑块21上竖直贯穿设置通孔24,通孔24内竖直滑动连接于顶针25。顶针25的下端延伸至顶出滑块21的外部,且上端设置有抵触顶出滑块21的顶台26。顶针25的上端螺纹连接于顶台26的下端面,并且顶台26与限位堵头12之间设置有顶出弹簧27。

当顶出冲头与定模合模时,顶针25首先遇到定模上的中心孔位置的成型针,并迫使顶针25回退,此时顶针25与定模上的成型针共同形成用于生成产品中心孔的型芯,从而实现产品上中心孔的一次成型。

同时当压制产品时,在粉末或颗粒的作用下,顶出滑块21将自动回退并带动顶台26同步运动,此时顶台26压动顶出弹簧27压缩,同时顶出滑块21的下端面与成型槽13配合产生成型产品所需的模腔。

当顶出冲头与定模开模时,利用顶出弹簧27的回弹力驱动顶台26以及顶出滑块21向外运动,此时即可利用顶出滑块21实现产品的顶出。同时由于顶针25高出冲头外腔体1的下端面并处在压迫状态,因此使得产品在顶出时可以始终沿着顶针25外壁滑移,保证顶出弹簧27不会有力作用在产品上,保证产品不会被顶伤,从而保证产品品质。

由于开模时,顶针25伸出端的滑移长度决定顶台26何时抵触顶出滑块21并驱动顶出滑块21运动,因此可以更换不同长度的顶针25,实现顶针25伸出端的长度调节,从而控制产品的顶出时间,实现产品的定时定位顶出。

如图2和图3所示,冲头外腔体1内设置有限位滑套3,限位滑套3环绕顶台26和顶出弹簧27。限位滑套3的上端与限位堵头12之间设置有预留间隙,并且当限位滑套3抵触限位堵头12时,顶出滑块21的下端面与成型槽13的顶壁相平齐,因此实现顶出滑块21最大位移的限制,从而实现产品的稳定压制和生产。

具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种粉末或颗粒成型用顶出冲头

- 一种二次顶出式粉末成型欠粉装置