一种具有原位检测功能的桥面板制备装置及其制备方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明属于土木工程技术领域,具体涉及一种具有原位检测功能的桥面板制备装置及其制备方法。

背景技术

复合材料夹层结构是由上下层复合材料面层和轻质芯材,格构腹板组合而成,芯材主要包括蜂窝芯材和聚氨 酯泡沫芯材等。与传统的混凝土桥面板相比,无疑是减轻了桥面的自重,提高了耐久性,与普通复合材料层合板相比,夹层结构在增重较小的情况下,可以大幅提高结构的力学性能,而格构腹板可以加强复合材料面层与中间泡沫芯材的连接,起着抗剥离作用,芯材主要起着抗压与抗剪作用,而格构腹板和中间泡沫芯材可以改善结构内力分布。该桥面板具有拼装简便,易于更换等优点。

工程结构构件在服役的过程中,不可避免的会受到外界荷载,环境的影响进而对结构造成损伤。传统混凝土桥梁的损伤为钢筋锈蚀,混凝土碳化,碱骨料反应等,日常维护消耗大,而采用复合材料为桥面板则可以规避传统混凝土桥梁的质量通病。复合材料的损伤可以分为纤维断裂,界面分层等,易于发现的损伤可及时发现并修补,而对于一些不易于发现的损伤未能及时发现修复,可能会导致灾难性的事故发生。

复合材料损伤检测主要分为两大类:离线检测与实时检测,离线检测主要手段为射线检测,涡流检测,声发射等,该方法测量精度准,但是在检测时段需要设备停工或者拆卸设备。对于如今快节奏的社会来说,设备停工将会让社会承受巨大的经济损失。在线检测可不停机检测,主要技术手段为光纤传感器,应变传感器等,但其均不能与结构完美结合在一起。而本发明的碳纳米管传感器可以与桥面板一体成型,植入材料内部,对结构的力学性能还有一定的提升。

发明内容

本发明提出了一种具有原位检测功能的桥面板制备装置及其制备方法,具有轻质高强,耐盐耐腐蚀,降低结构维护费用,可工厂化生产,现场拼装等优点,可广泛应用于各类桥梁工程中。

本发明的技术方案是这样实现的:

一种具有原位检测功能的桥面板制备装置,其包括碳纳米管界面传感器制备装置和具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置,所述具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置包括复合材料面层、植入面层的碳纳米管界面传感网络、泡沫芯材、格构腹板和电信号采集系统,所述碳纳米管界面传感网络包括溶液配制槽、超声波分散模块、浸泡装置和烘干装置,所述碳纳米管界面传感器制备装置包括工作台和真空泵,所述真空泵旁设有树脂收集箱,所述树脂收集箱与真空泵之间设有连接管一,所述树脂收集箱的一侧设有工作台,所述工作台的上部设有真空袋,所述真空袋与树脂收集箱之间设有连接管二,所述工作台侧面上设有收集箱。

在本发明的具有原位检测功能的桥面板制备装置中,所述真空袋内部设有纤维材料、导流网、泡沫夹芯、脱模布、纤维布和碳纳米管界面传感网络,所述导流网和脱模布位于泡沫夹芯的上方。

在本发明的具有原位检测功能的桥面板制备装置中,所述纤维布、碳纳米管界面传感网络和纤维材料位于泡沫夹芯的下部,所述真空袋呈梯形结构,且所述真空袋顶面上设有树脂注入孔,所述工作台的一侧设有树脂存储箱,所述树脂存储箱与树脂注入孔之间设有注入管一。

在本发明的具有原位检测功能的桥面板制备装置中,所述格构腹板与复合材料面层相互垂直,所述泡沫夹芯材位于复合材料面层的下部,所述格构腹板设有设有上面层、中面层和底面层。

在本发明的具有原位检测功能的桥面板制备装置中,所述格构腹板的上面层的一端设有弧形凸起,另一端设有弧形凹槽,所述弧形凸起和弧形凹槽的面积相等,所述格构腹板包括三块相同部分的钢板。

在本发明的具有原位检测功能的桥面板制备装置中,所述复合材料面层采用采用树脂基纤维增强材料制备。

在本发明的具有原位检测功能的桥面板制备装置中,所述植入面层的碳纳米管界面传感网络采用物理气相沉积工艺沉积于纤维束上制备而成,并均匀的分散在复合材料面层内,并形成检测网络。

在本发明的具有原位检测功能的桥面板制备装置中,所述格构腹板由纤维布于树脂制备而成。

在本发明的具有原位检测功能的桥面板制备装置中,所述电信号采集系统可实时采集碳纳米管界面传感器数据。

在本发明的具有原位检测功能的桥面板制备装置及其制备方法中,所述具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置集体操作步骤如下:

(一)碳纳米管界面传感器采用物理气相沉积法进行制备;

1)首先,用天平称取375mg和112mg重量的多壁碳纳米管和十二烷基硫酸钠;

2)加入60ml蒸馏水混合成溶液,静置几分钟;

3)随后采用超声波分散仪分散,分散功率为360W,持续时间为180 min,分散过程中为了避免溶液过热导致溶液蒸发过大,将机器设定为启动4S/停止4S;

4)将准备好的单向玻璃玻璃纤维束浸泡在多壁碳纳米管溶液中正反各1 min,立即放置恒温烤箱105摄氏度烘至干燥,以此为一个周期循环,共循环3次可得到性能优良的碳纳米管界面传感器;

(二)具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板采用真空辅助成型工艺制备;

1)首先将脱模布、导流网、夹芯泡沫、纤维材料及所述碳纳米管界面传感网络按次序铺在模具上;

2)随后进行真空密封并进行树脂的抽取;

3)待固化后,将制备好的复合材料制品脱膜,形成具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板。

实施本发明的这种具有原位检测功能的桥面板制备装置及其制备方法,具有以下有益效果:本案设置碳纳米管界面传感器制备装置和具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置,并将格构腹板设置在桥面板前端的复合材料面层底部,且格构腹板的两侧与芯材通过树脂基连接,而上下两端与复合材料面板通过编织纤维布连成一体,这就极大加强复合材料桥面板的整体性,同时也提高了桥面板的刚度,减少受压区翼缘板产生局部屈曲,层间剥离破坏发生的概率,阴影部分为中间泡沫夹芯材料,外置电信号采集仪器实时采集碳纳米管界面传感网络的电信号数据,电信号数据通过微端不断提取并处理,根据检测构件和碳纳米管界面传感网络布置方式和位置,绘制出与相应构件尺寸相同的损伤云图,装置操作非常简便,非常适合桥面板的制备和检测。

附图说明

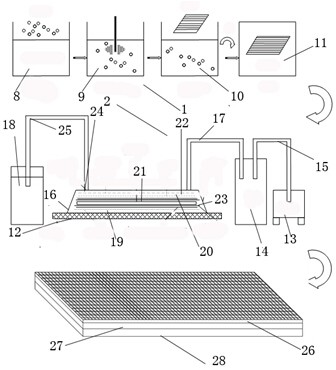

图1为本发明格构腹板增强泡沫夹芯复合材料桥面板流程示意图;

图2为本发明格构腹板增强泡沫夹芯复合材料桥面板结构示意图;

图3为本发明格构腹板增强泡沫夹芯复合材料桥面板主视示意图;

图4为本发明格构腹板增强泡沫夹芯复合材料桥面板侧视示意图;

图5为本发明格构腹板增强泡沫夹芯复合材料桥面板俯视示意图;

图6为图3中A-A处的剖视示意图;

图7为本发明中电信号采集系统实时检测损伤云图。

图中:碳纳米管界面传感器制备装置1、具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置2、复合材料面层3、植入面层的碳纳米管界面传感网络4、泡沫芯材5、格构腹板6、电信号采集系统7、溶液配制槽8、超声波分散模块9、浸泡装置10、烘干装置11、工作台12、真空泵13、树脂收集箱14、连接管一15、真空袋16、连接管二17、收集箱18、纤维材料19、导流网20、泡沫夹芯21、脱模布22、纤维布23、树脂注入孔24、注入管一25、上面层26、中面层27、底面层28、钢板29。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1至7所示的本发明的这种具有原位检测功能的桥面板制备装置,其包括碳纳米管界面传感器制备装置1和具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置2,具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板的制备装置2包括复合材料面层3、植入面层的碳纳米管界面传感网络4、泡沫芯材5、格构腹板6和电信号采集系统7,复合材料面层3采用真空辅助成型工艺设备,保证了格构腹板、植入面层的碳纳米管界面传感网络4与泡沫夹芯复合材料板的一体成型,提升了桥面板的整体性能,碳纳米管界面传感网络4包括溶液配制槽8、超声波分散模块9、浸泡装置10和烘干装置11,碳纳米管界面传感器制备装置1包括工作台12和真空泵13,真空泵13旁设有树脂收集箱14,树脂收集箱14与真空泵13之间设有连接管一15,树脂收集箱14的一侧设有工作台12,工作台12的上部设有真空袋16,真空袋16与树脂收集箱15之间设有连接管二17,工作台12侧面上设有收集箱18,真空袋16内部设有纤维材料19、导流网20、泡沫夹芯21、脱模布22、纤维布23和碳纳米管界面传感网络4,纤维材料19采用单向或交织纤维,导流网20和脱模布22位于泡沫夹芯21的上方,纤维布23、碳纳米管界面传感网络4和纤维材料19位于泡沫夹芯21的下部,在重点检测部位可加密碳纳米管界面传感网络4的布置,将得到更为精确的数据。同时为了避免纵横传感网络的相互干扰,在一体成型时候,纵横传感网络之间需要间隔多层纤维布23,纤维布23需要放置于泡沫芯材的凹槽内,在面层底部纤维布需要向外延伸,真空袋16呈梯形结构,且真空袋16顶面上设有树脂注入孔24,工作台12的一侧设有树脂收集箱14,树脂存储箱14与树脂注入孔24之间设有注入管一25,格构腹板6与复合材料面层3相互垂直,泡沫夹芯21材位于复合材料面层3的下部,格构腹板6设有设有上面层26、中面层27和底面层28,格构腹板6的上面层26的一端设有弧形凸起27,另一端设有弧形凹槽28,弧形凸起27和弧形凹槽28的面积相等,格构腹板6包括三块相同部分的钢板29,复合材料面层3采用采用树脂基纤维增强材料制备,植入面层的碳纳米管界面传感网络4采用物理气相沉积工艺沉积于纤维束上制备而成,并均匀的分散在复合材料面层3内,并形成检测网络,格构腹板6由纤维布于树脂制备而成,电信号采集系统7可实时采集碳纳米管界面传感器数据,并实时显示桥面板损伤云图,具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板2的制备装置集体操作步骤如下:

(一)碳纳米管界面传感器制备装置1采用物理气相沉积法进行制备;

1)首先,用天平称取375mg和112mg重量的多壁碳纳米管和十二烷基硫酸钠(CH3(CH2)11OSO3NA);

2)加入60ml蒸馏水混合成溶液,静置几分钟;

3)随后采用超声波分散仪分散,分散功率为360W,持续时间为180 min,分散过程中为了避免溶液过热导致溶液蒸发过大,将机器设定为启动4S/停止4S;

4)将准备好的单向玻璃玻璃纤维束浸泡在多壁碳纳米管溶液中正反各1 min,立即放置恒温烤箱105摄氏度烘至干燥,以此为一个周期循环,共循环3次可得到性能优良的碳纳米管界面传感器;

(二)具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板采用真空辅助成型工艺制备;

1)首先将脱模布22、导流网20、夹芯泡沫、纤维材料及碳纳米管界面传感网络4按次序铺在模具上;

2)随后进行真空密封并进行树脂的抽取;

3)待固化后,将制备好的复合材料制品脱膜,形成具有原位检测功能的格构腹板增强泡沫夹芯复合材料桥面板。

本发明的工作原理为:

1)碳纳米管界面传感网络可根据实际检测需要进行布置设计,在重点检测部位可加密传感器的布置,将得到更为精确的数据,同时为了避免纵横传感网络的相互干扰,在一体成型时候,纵横传感网络之间需要间隔多层纤维布。

2)泡沫芯材需要在上下表面刻画凹槽用于放置格构腹板,加强复合材料面层与芯材的整体性与结合度,同时将芯材用纤维布进行包裹。

3)格构腹板是以纤维布与树脂基固化一体固化形成,纤维布需要放置于泡沫芯材的凹槽内,在面层底部纤维布需要向外延伸。

4)电信号采集系统是以电信号测量仪器与自主编写的程序代码,形成可实时显示桥面板的损伤状况的检测系统。

5)纤维增强复合材料具有轻质高强、耐久性、防腐蚀性好的优势,不仅利用了新型可持续发展材料节约了成本,还保证了格构腹板增强泡沫夹芯复合材料桥面板具有高承载力,重量轻的特点,由于真空导入工艺已经相对成熟,制作难度低,因此可在工厂大批量生产。

6)碳纳米管具有优异的力学性能与电学性能。通过将该传感器植入在复合材料面板(1)层间,在提升桥面板层间粘接性能的同时利用碳纳米管构成的导电网络实现对材料内部损伤的检测。

7)弧形凸起和弧形凹槽的设置,使得能与其他桥面板有效的咬合。

综上所述,本案不仅改善了传统混凝土桥梁质量通病,充分发挥复合材料的轻质高强,耐腐蚀性号的优点,而且给桥梁赋予了智能检测的功能,可以实时反映桥面板的形变与损伤情况。可及时发现桥面板上不易发现的裂纹及层间分层。 至此,本发明发明目的得以完成。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种具有原位检测功能的桥面板制备装置及其制备方法

- 一种具有原位检测功能的桥面板制备装置