一种耐磨自清洁超双疏涂层及制备方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及纳米材料制备技术领域,具体涉及一种耐磨自清洁超双疏涂层及制备方法。

背景技术

超双疏表面在自清洁建筑物外墙、自清洁穿戴设备、自清洁太阳能电池板、汽车防水玻璃、输油管道减阻、电子器件防水等领域得到广泛应用。超表面是指液体在表面保持较大的接触角(>150°),较低的滚动角(<10°)。目前的超双疏表面通常是受荷叶表面启迪,通过降低表面能以及构造材料界面上纳米级别的粗糙度得到,这种设计通常被认为能有效抑制液体和固体界面之间的接触。

超双疏表面与单一的超疏水表面略有不同,超双疏表面通常需要借助比较复杂的微/纳米加工手段制备特定的双内凹微/纳米结构,该方法难以大面积制备,所用基材也比较限定,难以实现产业化。

近年来,尽管已通过许多方法制备出超疏水表面,如涂层法,专利《一种具有普适性的超双疏表面及其制备方法,201310633591.1》,以及刻蚀法《一种透明抗菌超疏水涂层及其制备方法201810198380.2》,但由于制备的表面耐久性与机械性能,尤其耐磨性能较差,此外也存在着透明性差、难以耐高温、耐紫外线等缺陷,这大大限制了其在生活中的应用。

发明内容

有鉴于现有的超双疏表面存在的机械强度差、耐久性不足、附着力差、表面不耐划伤,以及透明性差,不耐高温及紫外等问题,本发明提供一种耐磨自清洁超双疏涂层及制备方法,有效解决了超疏水性、高透光率和机械强度无法兼具的问题。

为实现上述目的,本发明所采用的技术方案是:

在透明基材上构造凹槽型表面微结构继而在其上生长纳米结构,再进行低表面能修饰,最终在透明基材上构筑耐磨自清洁超双疏涂层。

本发明所述透明基材包括玻璃、聚苯乙烯(PS)、聚对苯二甲酸乙二醇酯(PET)、聚碳酸酯(PC)、聚丙烯(PP)、聚甲基丙烯酸甲酯(PMMA);

本发明所述耐磨自清洁超双疏涂层在上述基材上水接触角均>150°,滚动角均<10°;

本发明所述耐磨自清洁超双疏涂层在上述基材上各种油滴接触角均>150°,滚动角均<10°;

上述油滴包括四氢呋喃、乙酸乙酯、环己烷中的一种或多种;所述耐磨自清洁超双疏涂层不同基材上水接触角和油接触角数据见实施例;

所述耐磨自清洁超双疏涂层经过疏水疏油测试,水滴和油滴不沾涂层表面而成水珠状滚落;

所述耐磨自清洁超双疏涂层进行高温加速老化试验,将测试样品放入至200℃烘箱,测试1500-2000小时,老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

所述耐磨自清洁超双疏涂层进行6H-8H铅笔硬度测试,测试前后水和油接触角损失值<1%且涂层在经过乙醇浸润过的软布擦拭干净后无明显划痕;

所述耐磨自清洁超双疏涂层进行双85试验测试,即样品放置到温度85℃,湿度75%-85%的测试腔中老化1000-1500小时,老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

所述耐磨自清洁超双疏涂层进行紫外线老化测试,测试方法为日本标准汽车零件耐候性试验方法JIS D 0205-1987;老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

所述耐磨自清洁超双疏涂层进行耐盐腐蚀测试,5%氯化钠溶液浸泡500-700小时;老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

所述耐磨自清洁超双疏涂层进行环境测试,将样品放置于露天环境1-2年,老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象。

本发明提供耐磨自清洁超双疏涂层的制备方法,包括如下步骤:

1)将聚苯乙烯微球通过提拉镀膜的方式镀在透明基材上;

2)再通过磁控溅射镀一层金属膜,金属为铝、钛、锌膜中的一种或多种;

3)通过水浴超声去除聚苯乙烯微球,得到具有凹槽微结构的金属膜;

4)通过阳极氧化的方法在步骤3)的金属膜上生长一层金属氧化物;

5)在步骤5)的金属氧化物结构上生长纳米粒子;

6)进行低表面能的修饰,最后得到附在透明基材上的涂层。

在某些方面,所述步骤1)中的透明基材提前做金属镀膜处理,金属为铝、钛、锌膜中的一种或多种。

具体的,所述涂层厚度为50-150nm;涂层透明性在90%-95%。

具体的,所述步骤1)的聚苯乙烯微球以苯乙烯为单体,聚乙烯吡咯烷酮为乳化剂,乙醇和水为溶剂,偶氮二异丁腈为引发剂,乳液聚合制备得到。

具体的,所述聚苯乙烯微球的粒径为1-2μm。

具体的,所述步骤1)采用提拉镀膜机,将镀金属膜后的基材垂直浸入聚苯乙烯乳液中浸渍15-30min;将基材表面润湿,并在基材表面附着;再以250-1000μm/s的速度将镀金属膜后的基材从镀膜溶液中垂直提拉出来。

具体的,所述步骤2)中磁控溅射镀膜利用直流磁控溅射方法,采用不同金属靶材,在室温下,工作气压范围为0.5~2.0Pa条件下,得到表面附有铝、钛、锌膜的基材。

具体的,所述步骤3)中水浴超声功率为70-100W,超声时间为20-30min。

具体的,所述步骤4)中阳极氧化的条件为10-20V,3-5A,反应时间为4-8h。

具体的,所述纳米粒子为氧化锌纳米棒、氧化锌纳米颗粒、二氧化钛纳米颗粒或二氧化硅纳米颗粒。

具体的,所述超双疏的低表面能的修饰为氟烷修饰,采用的试剂为全氟辛基三氯硅烷、全氟癸基三氯硅烷、全氟辛基三乙氧基硅烷、全氟癸基三乙氧基硅烷中的一种或多种。

在某些方面,本发明以玻璃为基材,制备透明的耐磨自清洁超双疏涂层,用于汽车前挡玻璃、侧挡玻璃、后视镜、建筑玻璃、光伏玻璃的防水防油及自清洁;

在另一些方面,本发明还可以以聚对苯二甲酸乙二醇酯(PET)、聚苯乙烯(PS)、聚丙烯(PP)、聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)等塑料为基材,制备透明的耐磨自清洁超双疏涂层,用于户外设施、广告牌、车灯罩等的防水防油自清洁;

在另一些方面,本发明以铝板、不锈钢等金属板为基材,制备用于金属管道、设备等的防水防油自清洁。

与现有技术相比,本发明的有益效果为:在透明基材上构造的凹槽型微结构类似铠甲,可以阻挡外界对凹槽型微结构内部的摩擦,使得在其上生长纳米结构可以保证较为长久的超双疏特性。本发明将超疏水性和机械稳定性分为两种不同的结构尺度,该类铠甲结构能保护超疏水纳米材料免遭摩擦磨损。

本发明涂层的水油接触角>150°,滚动角<10°,透明度高,具有优异的耐磨擦性、耐腐蚀、耐盐雾、抗老化性能,耐久性好,有效解决了超双疏涂层中普遍存在的透光率和机械强度不足的问题。

附图说明

图1是本发明制备耐磨自清洁超双疏涂层的流程图;

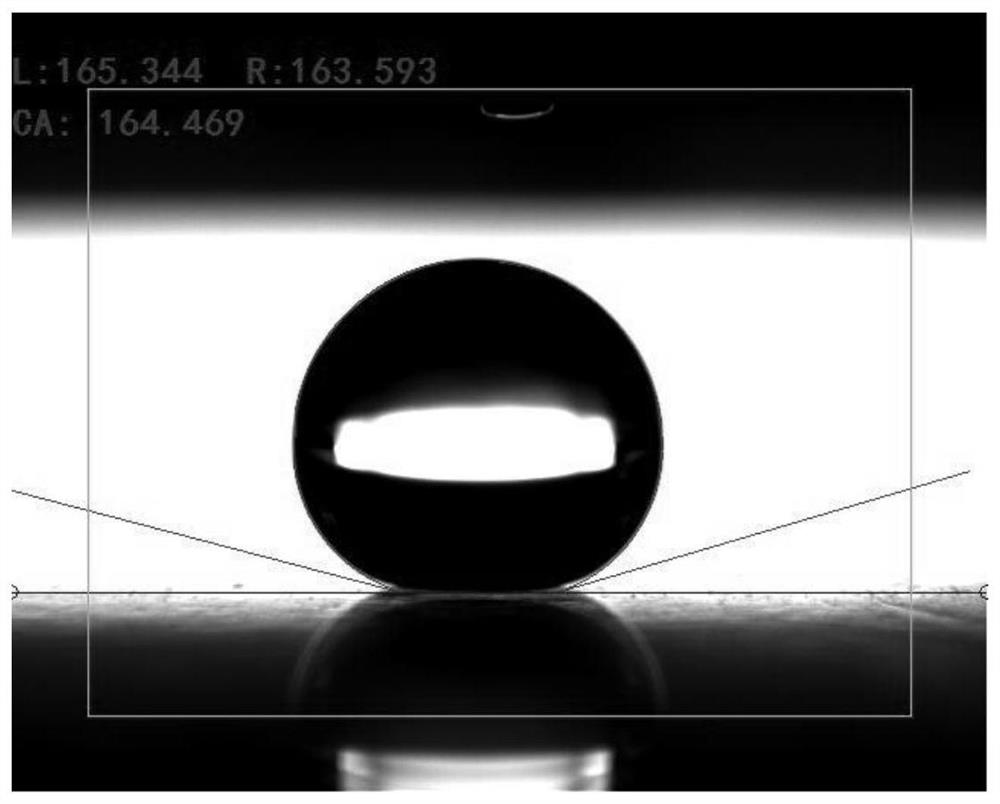

图2是实施例33水接触角测试图;

图3是实施例37水滴和有滴在附有涂层的基材上的状态。

具体实施方式

为了更好的理解本发明,下面结合具体实施例和附图进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

本发明制备耐磨自清洁超双疏涂层的方法,如图1中的流程图显示,基本步骤如下:

1)将聚苯乙烯微球通过提拉镀膜的方式镀在透明基材上;

2)再通过磁控溅射镀一层金属膜,金属为铝、钛、锌膜中的一种或多种;

3)通过水浴超声去除聚苯乙烯微球,得到具有凹槽微结构的金属膜;

4)通过阳极氧化的方法在步骤3)的金属膜上生长一层金属氧化物;

5)在步骤5)的金属氧化物结构上生长纳米粒子;

6)进行低表面能的修饰,最后得到附在透明基材上的涂层。

实施例1

取9.23ml苯乙烯为单体,0.84g聚乙烯吡咯烷酮(PVP)为乳化剂,40ml乙醇和14ml水为溶剂,0.2g偶氮二异丁腈(AIBN)为引发剂,乳液聚合制备聚苯乙烯微球乳液;加热至80℃反应8h,反应完毕后用乙醇和水稀释,聚苯乙烯微球的粒径为1μm;

实施例2

取12ml苯乙烯为单体,0.84g聚乙烯吡咯烷酮(PVP)为乳化剂,40ml乙醇和14ml水为溶剂,0.2g偶氮二异丁腈(AIBN)为引发剂,乳液聚合制备聚苯乙烯微球乳液;加热至100℃反应12h,反应完毕后用乙醇和水稀释,聚苯乙烯微球的粒径为2μm;

实施例3

将载玻片浸泡在实施例1所得聚苯乙烯乳液中15min,之后以250μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例4

将透明聚苯乙烯板浸泡在实施例2所得聚苯乙烯乳液中30min,之后以1000μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例5

将透明聚对苯二甲酸乙二醇酯(PET)板浸泡在实施例1所得聚苯乙烯乳液中15-30min,之后以250-1000μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例6

将透明聚碳酸酯(PC)板浸泡在实施例1所得聚苯乙烯乳液中15-30min,之后以250-1000μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例7

将透明聚丙烯(PP)板浸泡在实施例1所得聚苯乙烯乳液中15-30min,之后以250-1000μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例8

将聚甲基丙烯酸甲酯(PMMA)板浸泡在实施例1所得聚苯乙烯乳液中15-30min,之后以250-1000μm/s的速度将基材从镀膜溶液中垂直提拉出来。

实施例9

以实施例3所得载玻片为基材,利用直流磁控溅射方法,采用Al靶材,在室温下,工作气压范围为1.5Pa条件下喷射10min,制备Al薄膜的厚度为60nm;

实施例10

以实施例4所得聚苯乙烯板为基材,利用直流磁控溅射方法,采用Al靶材,在室温下,工作气压范围为1.5Pa条件下喷射20min,制备Al薄膜的厚度为80nm;

实施例11

以实施例5所得聚对苯二甲酸乙二醇酯(PET)板为基材,利用直流磁控溅射方法,采用Al靶材,在室温下,工作气压范围为1.2Pa条件下,喷射10min,制备Al薄膜的厚度为50nm;

实施例12

以实施例6所得聚碳酸酯(PC)板为基材,利用直流磁控溅射方法,采用Al靶材,在室温下,工作气压范围为2.0Pa条件下,喷射30min,制备Al薄膜的厚度为120nm;

实施例13

以实施例7所得聚丙烯(PP)板为基材,利用直流磁控溅射方法,采用Ti靶材,在室温下,工作气压范围为2.5Pa条件下喷射40min,制备Ti薄膜的厚度为150nm;

实施例14

以实施例8所得聚甲基丙烯酸甲酯(PMMA)板为基材,利用直流磁控溅射方法,采用Zn靶材,在室温下工作气压范围为2.0Pa条件下,喷射40min,制备Zn薄膜的厚度为130nm;

实施例15

将实施例9所得提拉镀膜后的板进行水浴超声,水浴超声功率为70W,超声时间为20min;

实施例16

将实施例10所得提拉镀膜后的板进行水浴超声,水浴超声功率为100W,超声时间为30min;

实施例17-20

将实施例11-14所得提拉镀膜后的板进行水浴超声,水浴超声功率为70-100W,超声时间为20-30min;

实施例21

将实施例15所得的板进行阳极氧化得到多孔氧化铝,阳极氧化的条件为电压10V,电流3A,反应时间为4h;

实施例22

将实施例16所得的板进行阳极氧化得到多孔氧化铝,阳极氧化的条件为电压20V,电流5A,反应时间为8h;

实施例23-26

将实施例17-20所得的板进行阳极氧化得到多孔氧化铝,多孔氧化钛或多孔氧化锌,阳极氧化的条件为电压10-20V,电流3-5A,反应时间为4-8h;

实施例27生长氧化锌纳米棒

首先ZnO种子的制备。用肥皂溶液和去离子水清洗一个小烧杯。在烧杯中准备ZnO溶液:乙醇胺0.12216g,醋酸锌0.3669g,乙醇20mL,在70℃下搅拌1小时。将实施例16所得所得镀膜样品清洗干燥后于1000RPM下旋涂溶液20秒5次。每次涂布后,在170℃加热3分钟,然后冷却3分钟。将镀膜样品在烤箱中于350℃加热1小时,凝结30分钟,冷却30分钟。准备ZnO棒溶液。硝酸锌1.1896克,六亚甲基四胺0.78508克,去离子水320毫升,在室温下搅拌溶液2小时,将覆盖的溶液在90℃的烤箱中加热4小时,得到约为500nm高的纳米棒。

实施例28生长氧化锌纳米颗粒

将醋酸锌加到乙醇中制成浓度为0.05mol/l的溶液,加热至分解温度,保持15min离心使溶液中只留下核,从而制得形核溶液;将核溶液喷涂在实施例16所得镀膜样品上,加热溶液至160~170℃,反应60min,最终得到平均直径为300nm的纳米氧化锌颗粒。

实施例29生长二氧化钛纳米颗粒

配置乙醇水溶液,乙醇含量为80%,添加适量氨水,滴加少量钛酸四丁酯,搅拌半小时,取出部分喷涂在板上,加热至120℃反应4h。最终得到平均直径为200nm的纳米二氧化钛颗粒。

实施例30生长二氧化硅纳米颗粒

配置乙醇水溶液,乙醇含量为90%,添加适量氨水,滴加少量硅酸四乙酯,搅拌半小时,取出部分喷涂在板上,加热至150℃反应8h。最终得到平均直径为250nm的纳米二氧化钛颗粒。

实施例31低表面能修饰

将实施例27-30所得的纳米涂层样品浸泡在体积含量为3%-5%的全氟辛基三氯硅烷、全氟癸基三氯硅烷、全氟辛基三乙氧基硅烷、全氟癸基三乙氧基硅烷的溶液中30min,拿出后烘干并用乙醇进行清洗;得到系列耐磨自清洁超双疏涂层。

实施例32低表面能修饰

将不同基材的纳米涂层样品浸泡在体积含量为3%-5%的全氟辛基三氯硅烷、全氟癸基三氯硅烷、全氟辛基三乙氧基硅烷、全氟癸基三乙氧基硅烷的溶液中30min,拿出后烘干并用乙醇进行清洗;得到系列耐磨自清洁超双疏涂层。

实施例33水接触角测试

将含耐磨自清洁超双疏涂层的载玻片用水接触角测试仪进行测试,水接触角164°;如图2。

实施例34水接触角测试

将不同的含耐磨自清洁超双疏涂层的基材用水接触角测试仪进行测试,水接触角如下表。

实施例35油接触角测试

将不同的含耐磨自清洁超双疏涂层的基材用水接触角测试仪进行测试,油接触角如下表。

实施例36滚动角测试

将不同的含耐磨自清洁超双疏涂层的基材用水接触角测试仪进行测试,滚动角如下表。

实施例37

上述实施例的耐磨自清洁超双疏涂层经过疏水疏油测试,水滴和油滴不沾涂层表面而成水珠状滚落;如图3。

实施例38

上述实施例的耐磨自清洁超双疏涂层进行高温加速老化试验,将测试样品放入至200℃烘箱,测试1500-2000小时,老化前后水和油接触角损失值均<1%且涂层无明显脱落、剥离、起皱现象;

实施例39

上述实施例的耐磨自清洁超双疏涂层进行6H-8H铅笔硬度测试,测试前后水和油接触角损失值均<1%且涂层在经过乙醇浸润过的软布擦拭干净后无明显划痕;

实施例40

上述实施例的耐磨自清洁超双疏涂层进行双85试验测试,即样品放置到温度85℃,湿度75%-85%的测试腔中老化1000-1500小时,老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

实施例41

上述实施例的耐磨自清洁超双疏涂层进行紫外线老化测试,测试方法为JIS D0205-1987;老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

实施例42

上述实施例的耐磨自清洁超双疏涂层进行耐盐腐蚀测试,5%氯化钠溶液浸泡500-700小时;老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象;

实施例43

上述实施例的耐磨自清洁超双疏涂层进行环境测试,将样品放置于露天环境1-2年,老化前后水和油接触角损失值<1%且涂层无明显脱落、剥离、起皱现象。

- 一种耐磨自清洁超双疏涂层及制备方法

- 一种高附着力耐磨耐温超双疏自清洁表面涂层及其制备方法