一种基于声表面波微流控装置的磁性核壳微胶囊生成方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及微流控技术领域,特别涉及一种基于声表面波微流控装置的磁性核壳微胶囊生成方法。

背景技术

核壳微胶囊是由至少两种不同材料组成的结构化复合颗粒,其形成的核心步骤在于核壳液滴的生成。传统的核壳液滴生成方式多采用多乳液滴作为模板,通过界面聚合等方法制备核壳微胶囊,只能对微胶囊的尺寸、组成等进行有限的控制。通过微流体技术,不仅可以通过控制流速精确地控制液滴的大小,还可以实现材料的选择和层级顺序选择的高度灵活性,为膜特性和微囊功能提供了多功能性。磁性核壳微胶囊所具备的磁响应特性以及包封膜特性,使其一方面可以利用磁操纵实现输送功能,另一方面使用外部刺激(例如渗透压和PH改变)触发释放,在材料、生物医学等领域有更为广泛的应用。

目前,核壳微液滴的生成方法主要有2D型微通道法和3D型微通道法。2D型微通道通常采用双十字型结构流道(详见Hui Wang,Haitao Liu,Hui Liu,Wentao Su,Adv.Mater.Technol.2019,4,1800632和ALY,A Q S,AY H,Journal ofColloid andInterface Science,2019,539:497-503.),3D型微通道常用玻璃毛细管法共轴流结构(详见Kong,Tiantian,Jun,Biomicrofluidics,2013.和You,Wang,Xie,Li,&Shui.Nanomaterials,2020,10(2):274.),这两种方法都可以通过调节各相的流速,连续相和分散相的流速比等来改变液滴的大小。但无论是使用气泵还是注射泵作为输入液相的设备,都需要一定长度的管道与微流体芯片连接,由此产生了在改变压力或者流速时生成反应变化的时间差,无法实现真正的实时调控。而且在核壳液滴的生成过程中,往往调节一个入口的流速,会同时影响其他通道的流速,影响到核壳结构的精确控制。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供了一种基于声表面波微流控装置的磁性核壳微胶囊生成方法,将微流控与声表面波技术结合,通过调节输入正弦电压幅值、频率的大小,可以对核液滴生成大小进行柔性调节,进而实现对核壳液滴的壳厚进行有效调节,并最终通过光交联反应将壳固化,生成了核壳型磁性微胶囊。

为了实现上述目的,本发明采用以下技术方案:

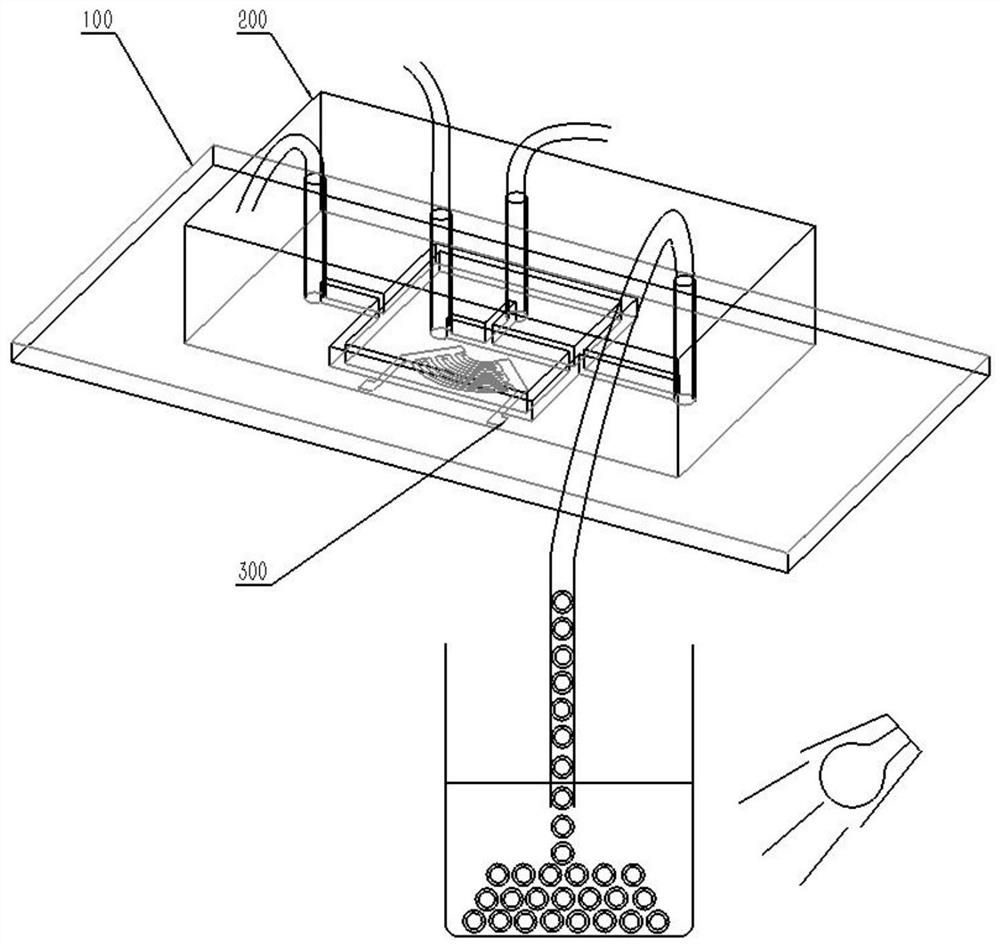

一种基于声表面波微流控装置的磁性核壳微胶囊生成方法,包括声表面波微流控装置以及收集固化系统,声表面波微流控装置包括压电基底100,压电基底100上设有一组弧形叉指换能器300,压电基底100上部贴合有PDMS微流道系统200,PDMS微流道系统200与压电基底100形成封闭流道;收集固化系统使得生成的核壳液滴经收集管道流至玻璃瓶中,通过紫外光灯照射后形成磁性核壳微胶囊;

所述的PDMS微流道系统200包括一级T型流道和二级十字型流道;一级T型流道包括内相输入流道208,内相输入流道208入口和内相入口207连接,中间相输入流道209入口和中间相入口210连接,中间相输入流道209出口、内相输入流道208出口通过一级T型流道连通口206和一级输出流道205入口连接;

二级十字型流道包括外相输入流道201,外相输入流道201入口和外相入口211连接,外相输入流道201出口、一级输出流道205出口通过二级十字型流道连通口204和二级输出流道202入口连接,二级输出流道202出口和输出出口203连接;

所述的磁性核壳微胶囊生成方法,包括以下步骤:

1)将声表面波微流控装置固定在显微镜的载物台上,通过物镜观察确保PDMS微通道系统200中一级T型流道连通口206和二级十字型流道连通口204处于显微镜视场内并且无倾斜;

2)将内相入口207、中间相入口210和外相入口211通过特氟龙导管分别与微流体注射泵上的内相溶液储液瓶、中间相溶液储液瓶、和外相溶液储液瓶连接;其中内相溶液为质量分数为10%葡聚糖水溶液;中间相溶液由质量分数1%Tween 80表面活性剂,2%Irgacure651光引发剂,35%PEG-DA聚二乙醇二丙烯酸酯和62%的水基磁流体组成;外相溶液为Novec 7500电子氟化油,含2%的表面活性剂FT-surf;

3)开启微流体注射泵,将内相入口207、中间相入口210、外相入口211分别设定相应的流速,使得在一级T型流道连通口206处生成核液滴,在二级十字型流道连通口204处将一级生成的带有核液滴的中间相剪切成核壳液滴;

4)将信号发生器的输出信号的正负两极分别与弧形叉指换能器300的两极连接,调节信号发生器的输出信号为正弦连续输出;

5)按下信号发生器“输出”按钮,弧形叉指换能器300上产生汇聚声表面波,声表面波作用于一级T型流道连通口206,声表面波产生的声辐射力作用于内相和中间相界面处,使得界面发生形变;调节正弦交流电压的输入电压的幅值和频率参数,就能够实时调节核壳液滴的大小以及壳厚;

6)输出口203通过特氟龙导管接入玻璃收集瓶,收集完毕后,使用紫外光灯进行照射2秒,将壳固化,形成磁性核壳微胶囊。

所述的PDMS微流道系统200进行了局部亲疏水处理,一级T型流道为疏水性,二级十字型流道为亲水性;使用气泵,先将内相入口207和中间相入口210接氮气,调至50mbar,再使外相入口211接质量分数为1%的PVA水溶液,调高外相入口211的压力,使得PVA溶液缓缓通入,控制气泵的压力,保持PVA溶液只通过二级十字型流道,止于二级十字型流道连通口204处;维持稳定在此状态10分钟,关闭外相入口211的压力,拔出PVA溶液管道,调高氮气压力,将二级十字型流道内剩余的PVA溶液通过外相输入口211和输出口203排出,95度加热烘干10分钟,完成1次亲疏水处理过程;重复亲疏水处理过程3次,最后110度加热1小时。

所述的微流道的高度均为50微米,微流道不同部位的宽度值不同,一级T型流道宽度为50微米,二级十字型流道宽度为100微米。

所述的弧形叉指换能器300包括若干对叉指,指条宽度为10微米,弧形角度为60°。

所述的压电基底100材料为双面抛光128°Y铌酸锂。

所述的弧形叉指换能器300的材质为50纳米底层铬、200纳米上层金的双层结构和50纳米上层的二氧化硅的三层结构。

所述的PDMS微流道系统200与弧形叉指换能器300之间的相对位置:水平方向上,弧形叉指换能器300对称中心线偏离一级T型流道连通口206中心线位置,垂直方向上,弧形叉指换能器300的汇聚中心距离一级T型流道的下边界10um,在保证PDMS微流道系统200与压电基底100贴合并且无泄漏的情况下,靠近弧形叉指换能器300一侧的PDMS微流道的流道边缘和弧形叉指换能器300的距离应该尽量缩小。

所述的紫外光灯的功率为2瓦,其波长为365纳米。

相对于现有技术,本发明具有以下有益效果:

(1)本发明可以克服目前双十字型流道或毛细玻璃管共轴流结构无法实时调控核壳液滴大小的缺点,采用一级T型流道更便于通过调节声表面波的频率与电压幅值实现通过外力实时柔性地调控微液滴生成的大小。

(2)本发明专利所提出的局部亲疏水性方法可以保证微流道最长三个月的亲水性效果。

(3)本发明装置体积较小,生成核壳液滴也更加均匀,更易于与其他装置集成,实现更多更复杂的功能。

(4)该发明方法不但适用于核心为液滴的磁性核壳微胶囊的生成,还适用于核心为气体的磁性核壳微胶囊的生成。

附图说明

图1是本发明声表面波微流控装置以及收集固化系统的示意图。

图2中的(a)为本发明声表面波微流控装置PDMS微流道系统200的上视图;b)为本发明声表面波微流控装置PDMS微流道系统200的下视图。

图3中本发明声表面波微流控装置的生成原理图。

具体实施方式

下面结合附图对本发明作详细叙述。

一种基于声表面波微流控装置的磁性核壳微胶囊生成方法,包括声表面波微流控装置以及收集固化系统,参照图1,声表面波微流控装置包括压电基底100,压电基底100上设有一组弧形叉指换能器300,压电基底100上部贴合有PDMS微流道系统200,PDMS微流道系统200与压电基底100形成封闭流道;收集固化系统使得生成的核壳液滴经收集管道流至玻璃瓶中,通过紫外光灯照射后形成磁性核壳微胶囊;为实现固化的紫外光灯的功率为2瓦,其波长为365纳米,由中间相溶液中的光引发剂的性质决定。

参照图2,所述的PDMS微流道系统200用于容纳内相、中间相以及外相溶液样品,为核壳液滴的生成提供环境并且将生成的核壳液滴输送至收集口处;PDMS微流道系统200包括一级T型流道和二级十字型流道;一级T型流道包括内相输入流道208,内相输入流道208入口和内相入口207连接,中间相输入流道209入口和中间相入口210连接,中间相输入流道209出口、内相输入流道208出口通过一级T型流道连通口206和一级输出流道205入口连接;

二级十字型流道包括外相输入流道201,外相输入流道201入口和外相入口211连接,外相输入流道201出口、一级输出流道205出口通过二级十字型流道连通口204和二级输出流道202入口连接,二级输出流道202出口和输出出口203连接;

所述PDMS微流道系统200进行了局部亲疏水处理,一级T型流道为疏水性,二级十字型流道为亲水性;一级流道壁对中间相的亲和力应当高于对内相的亲和力,二级流道壁对外相的亲和力应当高于对中间相的亲和力,这样可以防止水滴附着或润湿流道壁;使用气泵,先将内相入口207和中间相入口210接氮气,调至50mbar,再使外相入口211接质量分数为1%的PVA水溶液,慢慢调高外相入口211的压力,使得PVA溶液缓缓通入,控制气泵的压力,保持PVA溶液只通过二级十字型流道,止于二级十字型流道连通口204处;维持稳定在此状态10分钟,保证PVA溶液充分吸附于流道壁;关闭外相入口211的压力,拔出PVA溶液管道,调高氮气压力,将二级十字型流道内剩余的PVA溶液通过外相入口211和输出口203排出,95度加热烘干10分钟,完成1次亲疏水处理过程;重复亲疏水处理过程3次,最后110度加热1小时。

所述的弧形叉指换能器300包括15对叉指,指条宽度为10微米,弧形角度呈60°,在正弦交流电压驱动下可以在压电基底100表面产生频率为100MHz的表面声波,汇聚表面声波主要作用于一级T型流道连通口206处的内相中间相界面上。

所述的微流道的高度均为50微米,微流道不同部位的宽度值不同,一级T型流道宽度为50微米,二级十字型流道宽度为100微米。

所述的压电基底100材料为双面抛光128°Y铌酸锂。

所述的弧形叉指换能器300采用50纳米底层的铬、200纳米中间层的金、50纳米上层的二氧化硅的三层结构,其中铬作为增强金与压电基底100粘附强度的粘附层,金作为导电层,二氧化硅作为增强PDMS微流道系统200与压电基底100键合强度的加强层。

所述的微流道均采用具有良好透光性与生物兼容性的聚二甲基硅氧烷(PDMS)制作,便于对微液滴生成过程进行光学监测和记录。

参照图3,核壳液滴在PDMS微流道系统200中的生成过程为:内相溶液从内相入口207流经内相输入流道208,中间相溶液从中间相入口210流经中间相输入流道209,通过流体剪切力,在一级T型流道连通口处206生成内相核液滴;包含核液滴的中间相溶液从一级输出流道205流至二级十字型流道连通口204,被从外相入口211进入、从外相输入流道201流至二级十字型流道连通口204的外相溶液剪切成由中间相作壳,内相作核的核壳液滴;在一级T型流道连通口206处,内相和中间相的两相界面稳定在表面声波汇聚能量束的位置,使得内相中间相两相在弧形叉指换能器300中心线位置形成稳定弧形界面;当弧形叉指换能器300输入正弦交流电压时,弧形叉指换能器300产生具有汇聚能量束的声表面波,声表面波产生的声辐射力作用于内相和中间相界面处,使得界面发生形变;调节正弦交流电压的输入电压的幅值和频率参数,就可以实时调节核壳液滴的大小以及壳厚。

一种基于声表面波微流控装置的磁性核壳微胶囊生成方法,包括以下步骤:

1)将声表面波微流控装置固定在显微镜的载物台上,通过物镜观察确保PDMS微通道系统200中一级T型流道连通口206和二级十字型流道连通口204处于显微镜视场内并且无倾斜;

2)将内相入口207、中间相入口210和外相入口211通过特氟龙导管分别与微流体注射泵上的内相溶液储液瓶、中间相溶液储液瓶、和外相溶液储液瓶连接;其中内相溶液为质量分数为10%葡聚糖水溶液;中间相溶液由质量分数1%Tween 80表面活性剂,2%Irgacure651光引发剂,35%PEG-DA聚二乙醇二丙烯酸酯和62%的水基磁流体组成;外相溶液为Novec 7500电子氟化油,含2%的表面活性剂FT-surf;

3)开启微流体注射泵,将内相入口207、中间相入口210、外相入口211分别设定相应的流速,使得在一级T型流道连通口206处生成核液滴,在二级十字型流道连通口204处将一级生成的带有核液滴的中间相剪切成核壳液滴;

4)将信号发生器的输出信号的正负两极分别与弧形叉指换能器300的两极连接,调节信号发生器的输出信号为正弦连续输出;

5)按下信号发生器“输出”按钮,弧形叉指换能器300上产生汇聚声表面波,声表面波作用于一级T型流道连通口206,声表面波产生的声辐射力作用于内相和中间相界面处,使得界面发生形变;调节正弦交流电压的输入电压的幅值和频率参数,就能够实时调节核壳液滴的大小以及壳厚;

6)输出口203通过特氟龙导管接入玻璃收集瓶,收集完毕后,使用紫外光灯进行照射2秒,将壳固化,形成磁性核壳微胶囊。

- 一种基于声表面波微流控装置的磁性核壳微胶囊生成方法

- 一种基于声表面波微流控的核壳液滴快速生成装置及方法