一种带翼缘剪力墙双轴加载连接装置及安装方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及带翼缘剪力墙双轴拟静力加载试验技术领域,特别涉及一种带翼缘剪力墙双轴加载连接装置及安装方法。

背景技术

地震观测与震害研究表明,地震动通常以多维度形式出现,而结构在多维度地震作用下常出现明显的空间耦合效应,导致结构整体的抗震性能受到明显削弱。针对带翼缘剪力墙试件,目前研究多为单轴地震作用下的抗震性能及变形分析,双轴地震作用试验研究较少,这就迫切需要新的试验技术和装置支持带翼缘剪力墙双轴拟静力试验的开展。

拟静力试验是目前研究结构构件受力及变形性能时应用最广泛的结构抗震试验方法之一,它是采用一定的加载制度(荷载控制或位移控制)对结构或构件施加低周往复荷载,使结构或构件在正反两个方向重复加载和卸载,用以模拟地震时结构或构件从弹性阶段直至破坏的受力特点和变形特点。作动器作为拟静力试验中常用的加载装置,试验操作员可以通过操作计算机中的拟静力试验加载系统,控制作动器的加载端进行伸长或缩短,完成给予试件指定荷载或指定位移的目的。而连接装置是实现作动器的加载端与试件相连接的过渡装置,将作动器施加的荷载或位移完整地传输至试件。

带翼缘剪力墙拟静力试验连接装置能够将作动器提供的荷载明确并且有效地传递至试件加载端,同时由于连接装置将作动器与试件加载端固接,作动器加载端与试件加载端可以视为一个刚体,作动器加载端输出的位移即为试件加载端的位移,达到了精准控制位移的目的。

目前带翼缘剪力墙拟静力试验加载装置为实现作动器与试件加载端的固接,需要大量螺栓进行固定,因此安装较为复杂;现有的带翼缘剪力墙连接装置主要针对单轴拟静力试验,难以完成带翼缘剪力墙双轴拟静力加载试验。由于双轴拟静力试验时为了考察带翼缘剪力墙一个方向受力损伤后对其正交方向性能的影响,即需要使带翼缘剪力墙承受两个主轴方向的循环往复荷载,并避免加载过程中试件发生扭转。而T形、L形等异形截面带翼缘剪力墙,其截面相对于加载轴是非对称的,即便荷载通过其截面形心,但试验过程中试件局部开裂和损伤会导致刚度中心发生偏移,无法避免扭转的发生。本发明提出的双轴加载连接装置设置了抗扭转机制,通过与其相连的三个作动器的协同工作,可实现带翼缘只承受两个主轴方向荷载的目的,并避免了附加扭矩对其承载力、变形能力与耗能能力的影响。

由于试件支模时的施工技术问题,浇筑出的带翼缘剪力墙试件尺寸会有一定误差,导致各个试件之间加载端的尺寸会有差异。若连接装置预留的安装尺寸与试件设计尺寸相同,可能会出现试件加载端尺寸大于连接装置预留的安装尺寸的情况,导致连接装置无法装入试件加载端,无法完成加载;若连接装置多预留一定距离,会出现安装完成后连接装置与试件加载端之间留有缝隙的情况,需要额外垫片或垫板弥补缝隙,安装复杂,并且存在安全隐患。现有的带翼缘剪力墙双轴加载连接装置均存在上述安装技术问题,需要一项新技术妥善解决这一问题。

发明内容

为了解决传统连接装置产生附加扭矩以及尺寸不匹配的问题,本发明的目的在于提供一种带翼缘剪力墙双轴加载连接装置及安装方法,可避免附加扭矩对试件的影响,在双轴地震作用加载中使带翼缘剪力墙只受到两个正交方向剪力与弯矩的作用。

为了实现上述目的,本发明采用的技术方案是:

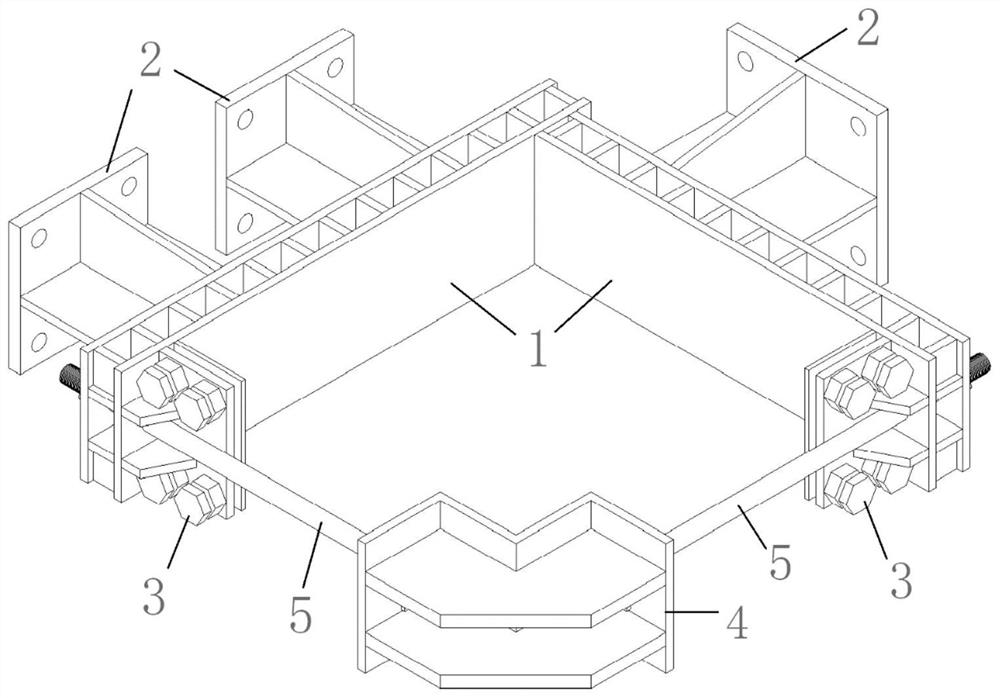

一种带翼缘剪力墙双轴加载连接装置,包括在端部垂直焊接的两根连接梁1,其中一个连接梁1外侧长度方向上对称设置两个连接头2,另一个连接梁1外侧设置有一个连接头2,连接头2位置与试件刚心重合,每个连接梁1未焊接端的内侧设置有定位装置3,两连接梁1焊接处的对角设置有角部连接件4,所述角部连接件4通过两螺杆与螺帽5分别与两连接梁1相连。

所述连接装置与钢筋混凝土带翼缘剪力墙试件相连接。连接装置通过连接梁1、定位装置3与角部连接件4贴合于试件加载端,以及拧紧螺杆与螺帽5将连接装置固定于钢筋混凝土带翼缘剪力墙试件加载端。

所述连接梁1包括两块矩形钢板1-1,两块焊接在矩形钢板1-1之间、沿矩形钢板1-1高度方向对称设置的两块矩形连接钢板1-2,以及沿矩形钢板长度方向均匀设置一定数量加劲肋1-3,在矩形钢板1-1端部设有螺杆孔。

所述连接头2包括方形连接钢板2-1以及与方形钢板2-2组合成十字形肋板的两块梯形钢板2-3,所述方形连接钢板2-1高度略大于连接梁1高度,方形连接板2-1的四角设有与作动器连接的螺栓孔;方形钢板2-2宽度与方形连接板2-1一致,十字形肋板与方形连接钢板2-1连接一侧高度与方形连接钢板2-1高度一致,与连接梁1连接一侧高度与连接梁1高度一致。

所述定位装置3包括固定钢板3-1,焊接于固定钢板3-1螺栓孔处的四个固定螺帽3-2,安装在固定螺帽3-2上的四个固定螺栓3-3,垫板3-4以及两块加强肋板3-5。

所述固定钢板3-1设置于连接梁1螺杆孔内侧,设有四个螺栓孔;四个固定螺帽3-2位于两块加强肋板3-5外侧;垫板3-4位于固定钢板3-1与试件加载端之间,垫板3-4至另一侧连接梁1的距离与试件加载端宽度一致;加强肋板3-5焊接在固定钢板3-1上,高度方向位于连接梁1螺杆孔上下两侧,与连接梁矩形连接钢板1-2高度一致,加强肋板3-5宽度大于固定钢板3-1宽度的一半。

所述角部连接件4包括W形钢板4-1与两块肋板4-2,角部连接件4侧面高度方向中心设有与连接梁1螺孔相对应的通孔,角部连接件4至连接梁1的距离与试件加载端宽度一致,肋板4-2在高度方向与连接梁1中矩形连接钢板1-2高度一致。

带翼缘剪力墙双轴加载连接装置能够在带翼缘剪力墙双轴地震作用拟静力试验中应用。

一种带翼缘剪力墙双轴加载连接装置的安装方法,包括以下步骤;

1)将两根连接梁1、三个连接头2、两处固定装置3焊接为主体连接件;

2)通过螺杆与螺帽5将主体连接件与角部连接件4连接,从带翼缘剪力墙试件上部自上而下吊装进试件加载端,拧紧螺杆与螺帽5;

3)将两块垫板3-4装入固定钢板3-1与试件加载端之间,安装两处固定装置3处的八个固定螺栓3-3,将连接装置与试件连接完毕;

4)通过连接头2上方形连接钢板2-1上预留的螺栓孔用螺栓与两个方向的作动器相连,完成带翼缘剪力墙双轴加载连接装置的安装。

本发明的有益效果:

1)带翼缘剪力墙双轴加载连接装置在一个主轴方向上连接两个作动器,两个作动器在加载时保持位移同步,既可以对该轴方向施加往复荷载,又可通过位移协同避免扭转的发生。另一个主轴方向连接一个作动器,加载点与试件刚心重合,负责该轴方向的加载。此装置能够避免加载偏心出现的附加扭矩,带翼缘剪力墙试件在加载过程中只受到双轴水平荷载,保证了实验数据的可靠性。

2)带翼缘剪力墙双轴加载连接装置让作动器与试件加载端实现固接,传力明确,能够将作动器提供的荷载与位移精确传递至试件加载端。

3)带翼缘剪力墙双轴加载连接装置中主体连接件与角部连接件在加工厂预先制作,再安装至带翼缘剪力墙试件加载端。现场安装方便,省材省力。

4)带翼缘剪力墙双轴加载连接装置安装方法能够控制消除连接装置与试件加载端之间的缝隙,实现连接装置与试件加载端的良好连接,避免了加载时连接装置对加载端额外的损伤,保证了实验结果的真实性与有效性,同时提高了试验过程中的安全性。

附图说明

图1是本发明带翼缘剪力墙双轴加载连接装置构造示意图。

图2是主体连接件连接梁构造俯视图。

图3是主体连接件连接梁构造主视图。

图4是主体连接件连接头构造俯视图。

图5是主体连接件连接头构造侧视图。

图6是主体连接件连接头构造主视图。

图7是主体连接件定位装置构造俯视图。

图8是主体连接件定位装置构造侧视图。

图9是角部连接件构造俯视图。

图10是角部连接件构造侧视图。

图11是本发明连接装置主体安装示意图。

图12是本发明固定螺栓与垫板安装示意图。

图13是本发明连接装置与带翼缘剪力墙试件连接示意图。

图14是本发明连接装置与作动器连接示意图。

图中:1、主体连接件连接梁;1-1、矩形钢板;1-2、矩形连接钢板;1-3、加劲肋;2、主体连接件连接头;2-1、方形连接钢板;2-2、方形钢板;2-3;梯形钢板;3、主体连接件固定装置;3-1、固定钢板;3-2、固定螺栓;3-3、固定螺帽;3-4、垫板;3-5、加强肋板;4、角部连接件;4-1、W形钢板;4-2、肋板;5、螺杆与螺帽。

具体实施方式

下面结合实施例对本发明作进一步详细说明。

如图1所示,本发明带翼缘剪力墙双轴加载连接装置,包括在端部垂直焊接的两根连接梁1,焊接在连接梁上的三个连接头2,其中两个连接头2在连接梁长度方向上对称设置,另一个连接头2在另一方向连接梁1上设置,其位置与试件刚心重合,以及设置在连接梁1端部的两处定位装置3,与两根连接梁对角设置的角部连接件4,连接主体连接件与角部连接件4的螺杆与螺帽5。

如图2、图3所示,本发明的连接梁1,包括两块矩形钢板1-1,两块焊接在矩形钢板1-1之间、沿矩形钢板1-1高度方向对称设置的两块矩形连接钢板1-2,以及沿矩形钢板长度方向均匀设置一定数量加劲肋1-3。其中,在矩形钢板1-1端部设有螺杆孔。

如图4、图5、图6所示,本发明的连接头2,包括方形连接钢板2-1,方形钢板2-2以及与方形钢板2-2组合成十字形肋板的两块梯形钢板2-3。其中,方形连接钢板2-1高度略大于连接梁1高度,在四角设有与作动器连接的螺栓孔;方形钢板2-2宽度与方形连接板2-1一致。十字形肋板与方形连接钢板2-1连接一侧高度与方形连接钢板2-1高度一致,与连接梁1连接一侧高度与连接梁1高度一致。

如图7、图8所示,本发明的主体连接件固定装置3,包括固定钢板3-1,焊接于固定钢板3-1螺栓孔处的四个固定螺帽3-2,安装在固定螺帽3-2上的四个固定螺栓3-3,垫板3-4以及两块加强肋板3-5。固定钢板3-1设置于连接梁1螺杆孔内侧,设有四个螺栓孔;四个固定螺帽3-2位于两块加强肋板3-5外侧;垫板3-4位于固定钢板3-1与试件加载端之间,垫板3-4至另一侧连接梁1的距离与试件加载端宽度一致;加强肋板3-5焊接在固定钢板3-1上,高度方向位于连接梁1螺杆孔上下两侧,与连接梁矩形连接钢板1-2高度一致,加强肋板3-5宽度大于固定钢板3-1宽度的一半。

如图9、图10所示,本发明的角部连接件4,包括W形钢板4-1与两块肋板4-2。其中,角部连接件4侧面高度方向中心设有与连接梁1螺孔相对应的通孔,角部连接件4至连接梁1的距离与试件加载端宽度一致。肋板4-2在高度方向与连接梁1中矩形连接钢板1-2高度一致。

如图11-图14所示,本发明带翼缘剪力墙双轴加载连接装置安装方法如下:

1)将两根连接梁1、三个连接头2、两处固定装置3焊接为主体连接件;

2)通过螺杆与螺帽5将主体连接件与角部连接件4连接起来。从带翼缘剪力墙试件上部自上而下吊装进试件加载端,拧紧螺帽5;

3)将两块垫板3-4装入固定钢板3-1与试件加载端之间,安装两处固定装置3处的八个固定螺栓3-3,将连接装置与试件连接完毕;

4)通过连接头2上方形连接钢板2-1上预留的螺栓孔用螺栓与两个方向的作动器相连,完成带翼缘剪力墙双轴加载连接装置的安装。

本发明适用于各类带翼缘剪力墙双轴拟静力加载试验,传力明确、构造简单,能够实现荷载与位移的精确控制与传递,解决了带翼缘剪力墙双轴拟静力试验中因加载偏心出现附加扭矩以及连接装置尺寸不匹配导致难以固定的问题,保证了试验过程的安全性以及试验结果的有效性。

- 一种带翼缘剪力墙双轴加载连接装置及安装方法

- 一种带翼缘剪力墙双轴加载连接装置