一种高强度显示屏背板组件及其生产工艺

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及显示技术领域,尤其是一种高强度显示屏背板组件及其生产工艺。

背景技术

液晶显示屏具有机身薄、省电、无辐射等众多优点,得到了广泛的应用,如:移动电话、个人数字助理(PDA)、数字相机、计算机屏幕或笔记本电脑屏幕等。液晶显示屏大部分为背光型液晶显示屏,其包括背光模组及结合于背光模组上的液晶面板,而背光模组一般包括背板、LED灯条、及设于背板上的光学膜片组。

在实际使用过程中,随着液晶显示屏的长时间运行,产生的热量也越来越高,相关技术中,为了提高散热效果,往往会在背板上开设有散热孔,散热孔,然而,背板在开设有散热孔的位置容易出现强度降低的情况,从而降低背板的整体强度。

针对上述中的相关技术,发明人认为存在有背板开设散热孔后强度降低的缺陷。

发明内容

为了使开设有散热孔的背板保持高强度,本申请提供一种高强度显示屏背板组件及其生产工艺。

第一方面,本申请提供的一种高强度显示屏背板组件,采用如下的技术方案:

一种高强度显示屏背板组件,包括背板,所述背板开设有多个散热孔,多个所述散热孔之间呈矩形阵列,所述背板开设有所述散热孔的其中一面还开设有多条嵌槽,每条所述嵌槽沿所述散热孔的阵列长度穿过位于同一阵列长度方向的多个所述散热孔,所述背板的未开设有散热孔的其中一侧壁开设有多条穿槽,每条所述穿槽沿所述散热孔的阵列宽度穿过位于同一阵列宽度方向的多个所述散热孔;

所述嵌槽内嵌入有第一加强杆,所述穿槽内穿入有第二加强杆,所述第一加强杆开设有供所述第二加强杆穿过的插孔,所述第一加强杆和所述第二加强杆连接有连接件。

通过采用上述技术方案,第一加强杆和第二加强杆均经过散热孔,使得背板开设有散热孔的位置保持高强度,从而使得开设有散热孔的背板保持高强度。

优选的,所述连接件位于所述散热孔内,所述连接件与所述第一加强杆之间连接有螺钉,所述连接件具有限位块,所述第二加强杆开设有供限位块嵌入的限位槽。

通过采用上述技术方案,通过将连接件与第一加强杆螺纹连接,同时使连接件的限位块嵌入第二加强杆的限位槽内,使得第一加强杆和第二加强杆相互限制移动槽,从而使得第一加强杆和第二加强杆稳定穿过散热孔内,以保持背板的高强度。

优选的,所述连接件覆盖所述散热孔,所述连接件设置有供所述散热孔与外部连通的第一防尘网。

通过采用上述技术方案,散热过程中,外部的灰尘容易通过散热孔进入显示屏内部并对显示屏造成不良影响,第一防尘网的开设能够减少这种影响。

优选的,所述第一加强杆位于所述散热孔内的部位开设有小孔,所述小孔的开设方向与所述散热孔的开设方向一致。

通过采用上述技术方案,第一加强杆位于散热孔内的部位会使背板的散热性能有所降低,此时小孔的开设能够减少这种影响,使得背板的散热效果好。

优选的,所述连接件开设有供所述小孔与外部连通的第二防尘网。

通过采用上述技术方案,散热过程中,外部的灰尘容易通过小孔进入显示屏内部并对显示屏造成不良影响,第二防尘网的开设能够减少这种影响。

优选的,所述第一加强杆开设有定位块,所述嵌槽内开设有供所述定位块嵌入的定位槽,所述定位块与所述定位槽之间设置有磁性吸附组件。

通过采用上述技术方案,第一加强杆嵌入嵌槽内后,定位块嵌入定位槽内且定位块通过磁性吸附组件吸附在定位槽内,从而对第一加强杆进行定位,便于第一加强杆与第二加强杆进行后续的连接。

优选的,所述穿槽的槽口呈喇叭口开设。

通过采用上述技术方案,便于第二加强杆穿入穿槽内。

第二方面,本申请提供一种高强度显示屏背板组件的生产工艺,采用如下的技术方案:

一种高强度显示屏背板组件的生产工艺,包括以下步骤:

S1:在背板的一面沿背板的长度方向开嵌槽,使多条嵌槽沿背板的宽度方向间隔排列;

S2:在背板的开有嵌槽的位置切割出散热孔,使多个散热孔之间呈矩形阵列;

S3:在背板的一侧长边侧壁往背板内开多条穿槽,使每条穿槽穿过位于同一宽度的散热孔;

S4:将第一加强杆嵌入嵌槽内,随后将第二加强杆穿入穿槽内并穿过第一加强杆,最后利用连接件将第一加强杆和第二加强杆进行连接。

通过采用上述技术方案,第一加强杆和第二加强杆均经过散热孔,使得背板开设有散热孔的位置保持高强度,从而使得开设有散热孔的背板保持高强度。

综上所述,本申请包括以下至少一种有益技术效果:

1.第一加强杆和第二加强杆均经过散热孔,使得背板开设有散热孔的位置保持高强度,从而使得开设有散热孔的背板保持高强度;

2.散热过程中,外部的灰尘容易通过散热孔进入显示屏内部并对显示屏造成不良影响,第一防尘网的开设能够减少这种影响;

3.第一加强杆位于散热孔内的部位会使背板的散热性能有所降低,此时小孔的开设能够减少这种影响,使得背板的散热效果好,散热过程中,外部的灰尘容易通过小孔进入显示屏内部并对显示屏造成不良影响,第二防尘网的开设能够减少这种影响。

附图说明

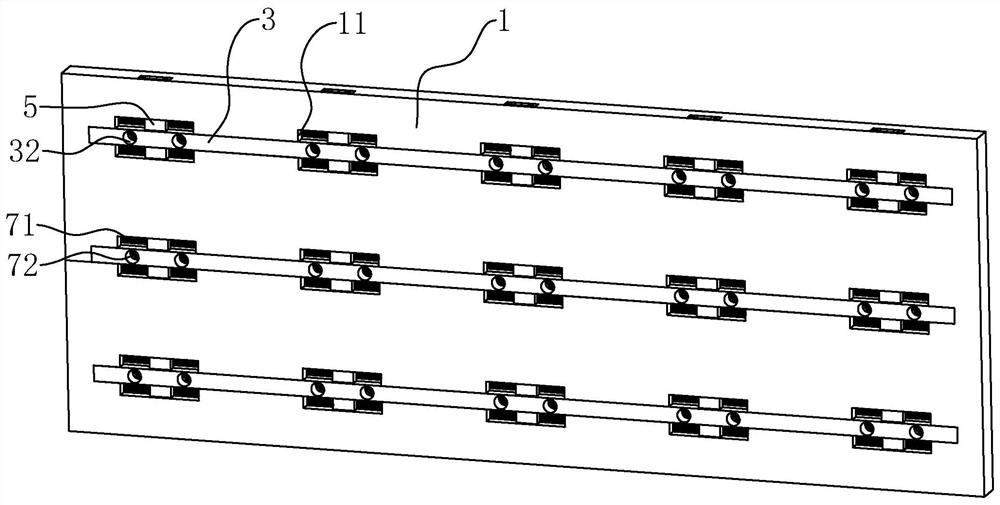

图1是本申请实施例中显示屏背板的整体示意图;

图2是本申请实施例中显示屏背板的结构爆炸图一;

图3是本申请实施例中显示屏背板的结构爆炸图二;

图4是本申请实施例中显示屏背板的部分结构爆炸图;

图5是本申请实施例中连接件的结构示意图。

附图标记说明:1、背板;11、散热孔;2、嵌槽;21、定位槽;3、第一加强杆;31、定位块;32、小孔;4、穿槽;5、第二加强杆;51、限位槽;6、连接件;61、固定部;611、螺钉;62、限位部;621、限位块;71、第一防尘网;72、第二防尘网。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种高强度显示屏背板组件,参照图1和图2,高强度显示屏背板1组件包括背板1,背板1为金属板,背板1呈矩形板状,背板1开设有多个散热孔11,散热孔11贯穿背板1的面积较大的两个面,散热孔11为矩形孔,多个散热孔11之间呈矩形阵列。具体的,散热孔11沿背板1的长度方向开设有五列,散热孔11沿背板1的宽度方向开设有三行,当显示屏持续工作导致温度较高时,散热孔11能够对显示器进行散热。

参照图1和图2,背板1开设有散热孔11的其中一面还开设有多条嵌槽2,背板1开设有嵌槽2的一面用于放置光学膜片组,因此,在本实施例中,将背板1开设有嵌槽2的一面定为背板1的正面,与背板1正面相对的一面则为背板1的背面。嵌槽2对应散热孔11的行数开设有三条,嵌槽2为矩形槽,嵌槽2的两端封闭,其中,每条嵌槽2沿散热孔11的阵列长度穿过位于同一阵列长度方向的五个散热孔11。嵌槽2内嵌入有第一加强杆3,第一加强杆3呈矩形杆状,第一加强杆3的长度与嵌槽2的长度相对应。

进一步的,参照图2和图3,第一加强杆3用于贴合在嵌槽2槽底的一面构造有定位块31,在本实施例中,每条第一加强杆3的定位块31数量为两个,定位块31呈矩形块状。每条嵌槽2内均开设有供定位块31嵌入的定位槽21,每条嵌槽2的定位槽21的数量与每条第一加强杆3的定位块31的数量一致,且每条嵌槽2的定位槽21的位置与每条第一加强杆3的位置对应,使得当第一加强杆3嵌入嵌槽2内时,定位块31可对应嵌入定位槽21内。定位块31与定位槽21之间设置有磁性吸附组件(图中未示出),可以是定位块31固定设置有磁铁、定位槽21内固定设置有铁块,可以是定位块31固定设置有铁块、定位槽21内固定设置有磁铁,也可以是定位块31和定位槽21均固定设置有磁铁且两个磁铁的磁极相反,只要能够使定位块31与定位槽21实现磁性吸附即可。当第一加强杆3嵌入嵌槽2内后,定位块31嵌入定位槽21内且定位块31通过磁性吸附组件吸附在定位槽21内,从而对第一加强杆3进行定位,进而便于人们对背板1进行后续的生产工艺,并且通过磁性吸附,使得第一加强杆3易于拆卸,从而便于对第一加强杆3进行调整。

参照图3,背板1的顶部开设有多条穿槽4,穿槽4为矩形槽,穿槽4远离背板1顶部的一端封闭,在本实施例中,穿槽4的数量与散热孔11的列数一致,且每条穿槽4沿散热孔11的阵列宽度穿过位于同一阵列宽度方向的三个散热孔11。穿槽4内穿入有第二加强杆5,具体的,穿槽4的槽口呈喇叭口开设,呈喇叭口的开口便于第二加强杆5穿入穿槽4内。第二加强杆5对应穿槽4呈矩形杆状,且第二加强杆5的长度与穿槽4的长度一致,第一加强杆3则开设有供第二加强杆5穿过的插孔,以使第一加强杆3和第二加强杆5在散热孔11之间交错。

参照图4,第一加强杆3和第二加强杆5连接有连接件6,连接件6连接在第一加强杆3的背面和第二加强杆5的背面,且连接件6位于散热孔11内,使得背板1的背面同样保持较好的平整度。

参照图4和图5,连接件6包括固定部61和连接在固定部61两侧的限位部62,固定部61呈矩形块状,固定部61和第一加强杆3之间可螺纹连接有螺钉611以实现第一加强杆3与连接件6之间的固定连接,从而将连接件6固定于散热孔11内。限位部62呈L形块状,限位块621与固定块为一体连接,同一连接件6内两个连接块之间的距离等于第一加强杆3的宽度,以使连接块卡于第一加强杆3的杆身。限位部62朝向第二加强杆5的面上构造有限位块621,限位块621呈矩形块状,第二加强杆5朝向限位部62的部位则开设有限位槽51,限位槽51对应限位块621开设,此时,通过将连接件6的固定部61与第一加强杆3螺纹连接,连接件6的限位部62嵌入第二加强杆5的限位槽51内,使得第一加强杆3和第二加强杆5相互限制移动槽,从而使得第一加强杆3和第二加强杆5稳定穿过并交错于散热孔11内,第一加强杆3和第二加强杆5位于散热孔11内的部位能够使开设有散热孔11的背板1保持高强度。

参照图4和图5,连接件6的长度和宽度与散热孔11对应,当连接件6固定于散热孔11内时,连接件6会整体覆盖散热孔11,因此,连接件6设置有供散热孔11与外部连通的第一防尘网71,一方面可实现散热孔11的散热空能,另一方面,在散热过程中,外部的灰尘容易通过散热孔11进入显示屏内部并对显示屏造成不良影响,第一防尘网71的开设能够减少这种影响。

参照图4和图5,第一加强杆3位于散热孔11内的部位会使背板1的散热性能有所降低,为了减少此不良影响,第一加强杆3位于散热孔11内的部位开设有小孔32,小孔32的开设方向与散热孔11的开设方向一致,相应地,连接件6开设有供小孔32与外部连通的第二防尘网72,一方面,第二防尘网72配合小孔32的开设使得背板1保持较好的散热效果,另一方面,在散热过程中,外部的灰尘容易通过小孔32进入显示屏内部并对显示屏造成不良影响,第二防尘网72的开设能够减少这种影响。

本申请实施例还公开一种高强度显示屏背板组件的生产工艺,高强度显示屏背板1组件的生产工艺包括以下步骤:

S1:在背板1的一面沿背板1的长度方向开三条嵌槽2,使三条嵌槽2沿背板1的宽度方向间隔排列;

S2:在背板1的开有嵌槽2的位置切割出散热孔11,并在每条嵌槽2处开设五个均匀间隔排列的散热孔11,使多个散热孔11之间呈矩形阵列;

S3:在背板1的顶部往背板1内开五条穿槽4,使每条穿槽4穿过位于同一宽度的散热孔11;

S4:将第一加强杆3嵌入嵌槽2内,随后将第二加强杆5穿入穿槽4内并穿过第一加强杆3,最后利用连接件6将第一加强杆3和第二加强杆5进行连接,连接过程中,将连接件6的固定部61与第一加强杆3螺纹连接,并使连接件6的限位块621嵌入限位槽51内。

本申请实施例的一种高强度显示屏背板组件及其生产工艺的实施原理为:散热孔11的开设使背板1具有较好的散热效果,第一防尘网71和第二防尘网72为散热孔11的散热提供防尘效果,并且,由于第一加强杆3和第二加强杆5均经过散热孔11,使得背板1开设有散热孔11的位置保持高强度,从而使得开设有散热孔11的背板1保持高强度。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种高强度显示屏背板组件及其生产工艺

- 一种用于LED显示屏的高强度铝制背板