一种数控冷辗环机主滑块双进给精密驱动装置

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及金属压力加工冷辗环领域,具体为一种数控冷辗环机主滑块双进给精密驱动装置。

背景技术

冷辗压是在常温下将环形回转类零件,在辗压轮和芯辊组成模腔内,进行连续局部塑性变形,从而而获得接近成品零件的一种冷加工成形方法,其工作原理是由一主动旋转的辗压轮来成形环形工件的外圆轮廓,从动的芯辊来成形环形工件的内表面的形状。

辗环动力由油缸活塞杆推动安装在滑块上的一对支承轮推动芯辊来实现,冷辗压成形需要的辗压力通常在20000kg以上,空程进给速度为20-30 m m /s,工进速度0.05-0.1m m /s,目前主要以液压提供动力为主,速度控制依靠电液比例调速阀进行控制,实际生产中,由于液压油的温度随工作时间的持续,会出现油温升高,而进给速度从0.05m m /s到25m m /s间变化幅度较大,常出现低速时“非线性”爬行,比例阀的输入电流与输出流量不成比例,机床稳定性差的现象。

由河南创世科技发展有限公司研究设计,申请号为CN201618824U的一种中大型数控环件冷轧机床,其整个冷碾压过程都用来,用代替比例阀,相比较比例阀,的稳定性大大提高,但是当空程进给速度为20-30 m m /s,工进速度0.05-0.1 m m /s时,速度相差数百倍,如果让整个装置既满足一个大速度,又能适应一个相对很小的速度时,都存在一个不匹配的问题,所以为了保证装置既能适应一个大速度,又能适应一个小速度,本发明提供了一种数控冷辗环机主滑块双进给精密驱动装置。

发明内容

本发明要解决的技术问题是工进速度变化幅度较大,机床稳定性差,冷辗压成形工件的质量低,空程进给速度与工进速度相差太大,电机不适应速度突变,为解决上述问题,本发明提供一种数控冷辗环机主滑块双进给精密驱动装置。

本发明的目的是以下述方式实现的:

一种数控冷辗环机主滑块双进给精密驱动装置,包括驱动主滑块移动的双向主油缸及为主油缸供油的主油泵,以及检测主滑块移动位置的检测装置,所述双向主油缸的无杆腔连通伺服增压油泵,当精密给进时由伺服增压油泵为主油缸无杆腔供油。

所述当精密给进时由伺服增压油泵为主油缸无杆腔供油,是指主油缸的有杆腔连通二位四通电磁换向阀的一个出油口,二位四通电磁换向阀的另一个出油口连通二位三通电磁换向阀的进油口,二位三通电磁换向阀的出油口通过三通管分别连通主油缸无杆腔和伺服增压油泵;二位四通电磁换向阀、二位三通电磁换向阀、主油缸、检测装置、伺服增压油泵分别连接控制器,当精密给进时,关闭二位三通电磁换向阀的出油口,仅仅由伺服增压油泵为主油缸无杆腔供油。

所述伺服增压油泵,为一伺服增压油泵体,伺服增压油泵体一端设有进出油口,伺服增压油泵体另一端伸入增压泵活塞,由伺服电推杆一端连接该增压泵活塞。

所述主油缸活塞的直径是增压泵活塞直径的2-6倍。

所述主油缸活塞的直径是增压泵活塞直径的2.5倍。

所述检测主滑块移动位置的检测装置为接近开关,接近开关连接控制器。

一种数控冷辗环机主滑块双进给精密驱动方法,包括以下步骤:

(1)当二位四通电磁换向阀电磁阀的电磁铁处在1YV+,二位三通电磁换向阀电磁铁2YV-不带电状态下,系统压力油以低压20kg/cm²经油缸无杆腔进入主油缸,推动主油缸活塞快速运动,同时压力油进入伺服增压油泵,推动增压泵活塞返回到右端极限位,伺服增压油泵内充满压力油;

(2)主滑块快速空进,主滑块进到工进位时,检测主滑块位置的接近开关发出信号, 二位四通电磁换向阀电磁铁继续处在1YV+带电状态,同时二位三通电磁换向阀电磁铁2YV+带电,把主油路切断,这时通过伺服电推杆推动增压泵活塞运动,此种情况伺服增压油泵和主油缸形成封闭油腔,在增压泵活塞的推动下,液压油推动主油缸活塞向左做工进进给,进行辗环;

(3)辗环结束,二位四通电磁换向阀的电磁铁1YV-失电,液压油经主油缸的有杆腔进入,推动主油缸活塞快速返回,推动主油缸无杆腔的液压油进入伺服增压油泵腔内,多余的油经电磁阀、流回油箱,同时快退,完成一次循环。

相对于现有技术,该数控冷辗环机主滑块双进给精密驱动装置能够,在主滑块快速空进,主滑块进到工进位时,检测主滑块位置的接近开关发出信号, 二位四通电磁换向阀电磁铁继续处在1YV+带电状态,同时二位三通电磁换向阀电磁铁2YV+带电,把主油路切断,这时通过伺服电推杆推动增压泵活塞运动,在增压泵活塞的推动下,液压油推动主油缸活塞向左做工进进给,进给速度稳定,机床稳定性大幅度提高,冷辗压成形工件的质量高,解决了工进速度变化幅度较大,机床稳定性差,冷辗压成形工件的质量低的问题,同时采用与增压泵配合,当电磁阀的电磁铁处在1YV+(带电),2YV-(不带电)的状态下,系统压力油以低压(20kg/cm²)经油缸无杆腔进入主油缸,推动主油缸活塞快速运动进行空程快速进给,伺服增压油泵控制进行工进慢速前进,解决了加工时速度突变,电机不适应的问题。

附图说明

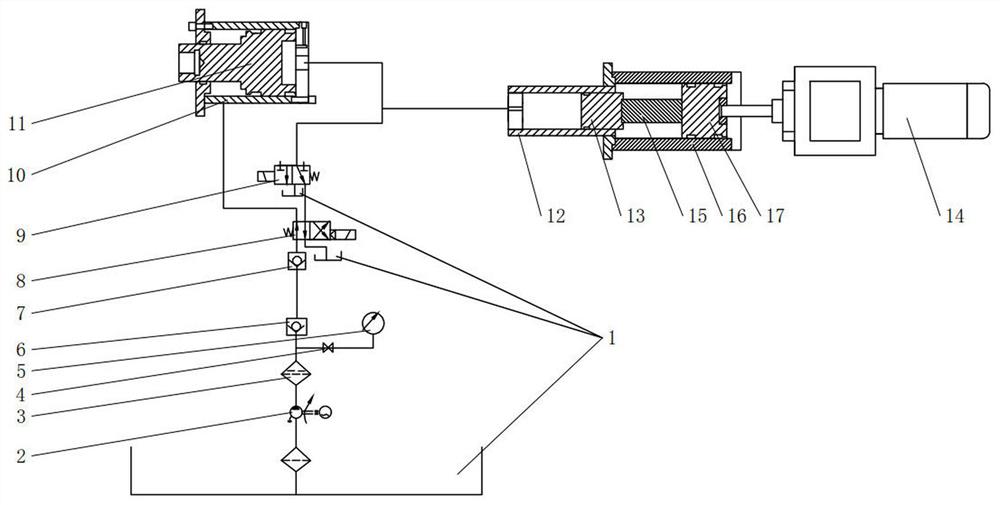

图1是一种数控冷辗环机主滑块双进给精密驱动装置液压控制系统示意图。

其中,1油箱、2定量液压泵、3 过滤器、4截止阀、5压力表、6单向阀、7单向阀、8二位四通电磁换向阀、9二位三通电磁换向阀、10主油缸、11主油缸活塞、12伺服增压油泵、13增压泵活塞、14伺服电推杆、15活塞杆、16导向套、17导向活塞。

具体实施方式

实施例1:

如附图1所示,一种数控冷辗环机主滑块双进给精密驱动装置,包括驱动主滑块移动的双向主油缸10,以及检测主滑块位置的检测装置,所述双向主油缸10的无杆腔连通伺服增压油泵12,当精密给进时由伺服增压油泵12为主油缸10无杆腔供油。

所述当精密给进时由伺服增压油泵12为主油缸10无杆腔供油是指主油缸10的有杆腔连通二位四通电磁换向阀8的一个出油口,二位四通电磁换向阀8的另一个出油口连通二位三通电磁换向阀9的进油口,二位三通电磁换向阀9的出油口通过三通管分别连通主油缸10无杆腔和伺服增压油泵12;二位四通电磁换向阀8、二位三通电磁换向阀9、主油缸10、检测装置、伺服增压油泵12分别连接控制器,当精密给进时,关闭二位三通电磁换向阀9的出油口,仅仅由伺服增压油泵12为主油缸10无杆腔供油。

所述伺服增压油泵12,为一伺服增压油泵体,伺服增压油泵体一端设有进出油口,伺服增压油泵体另一端伸入增压泵活塞13,由伺服电推杆14一端连接该增压泵活塞13,伺服电推杆14就是传动机构与驱动机构组合体,伺服电推杆14把的旋转运动转换成直线运动,而且伺服电推杆14可以精确转速控制,精确转数控制,精确扭矩控制转变成-精确速度控制,精确位置控制,精确推力控制;实现高精度直线运动系列的全新产品,闭环伺服控制,控制精度达到0.01mm;精密控制推力,增加压力传感器,控制精度可达1%,而且伺服电缸噪音低,节能,干净,高刚性,抗冲击力,超长寿命,操作维护简单,伺服电推杆14可以在恶劣环境下无故障,防护等级可以达到IP66,长期工作,并且实现高强度,高速度,高精度定位,运动平稳,低噪音,所以可以广泛的应用在汽车行业,电子行业,机械自动化行业,装备流水线行业等,伺服电推杆14在复杂的环境下工作只需要定期的注脂润滑,并无易损件需要维护更换,将比液压系统和气压系统减少了大量的售后服务成本,最重要的是很容易与PLC等控制系统连接,实现高精密运动控制,该伺服电推杆14内部采用伺服电机,而不采用步进电机,主要是因为实现了位置,速度和力矩的闭环控制,克服了步进电机失步的问题,低速运行平稳,低速运行时不会产生类似于步进电机的步进运行现象,电机加减速的动态相应时间短,一般在几十毫秒之内,简单点说就是,常看到的那种普通的电机,断电后它还会因为自身的惯性再转一会儿,然后停下,而伺服电机和步进电机是说停就停,说走就走,反应极快,但步进电机存在失步现象,所以采用伺服电机。

所述主油缸活塞的直径是增压泵活塞直径的2-6倍,所述主油缸活塞的直径是增压泵活塞直径的2.5倍。,实际压力增大2.5²=6.25倍,行速度由PLC控制更加容易, PLC是可编程逻辑控制器,一种具有微处理器的用于自动化控制的数字运算控制器,可以将控制指令随时载入内存进行储存与执行,编程控制器由CPU、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成,早期的可编程逻辑控制器只有逻辑控制的功能,所以被命名为可编程逻辑控制器,后来随着不断地发展,这些当初功能简单的计算机模块已经有了包括逻辑控制、时序控制、模拟控制、多机通信等各类功能,名称也改为可编程控制器,由于PLC大都采用单片微型计算机,因而集成度高,再加上相应的保护电路及自诊断功能,提高了系统的可靠性,PLC的最大优点之一,是针对不同的现场信号(如直流或交流、开关量、数字量或模拟量、电压或电流等),均有相应的模板可与工业现场的器件(如按钮、开关、传感电流变送器、电机启动器或控制阀等)直接连接,并通过总线与CPU主板连接,与计算机系统相比,PLC的安装既不需要专用机房,也不需要严格的屏蔽措施,使用时只需把检测器件与执行机构和PLC的I/O接口端子正确连接,便可正常工作。

所述数控冷辗环机主滑块双进给精密驱动装置驱动方法,包括以下步骤:

(1)当二位四通电磁换向阀8电磁阀的电磁铁处在1YV+,二位三通电磁换向阀9电磁铁2YV-不带电状态下,系统压力油以低压20kg/cm²经油缸无杆腔进入主油缸10,推动主油缸活塞11快速运动,同时压力油进入伺服增压油泵12,推动增压泵活塞13返回到右端极限位,伺服增压油泵12内充满压力油;

(2)主滑块快速空进,主滑块进到工进位时,检测主滑块位置的接近开关发出信号, 二位四通电磁换向阀8电磁铁继续处在1YV+带电状态,同时二位三通电磁换向阀9电磁铁2YV+带电,把主油路切断,这时通过伺服电推杆14推动增压泵活塞13运动,此种情况伺服增压油泵12和主油缸10形成封闭油腔,在增压泵活塞13的推动下,液压油推动主油缸活塞11向左做工进进给,进行辗环;

(3)辗环结束,二位四通电磁换向阀8的电磁铁1YV-失电,液压油经主油缸10的有杆腔进入,推动主油缸活塞11快速返回,推动主油缸10无杆腔的液压油进入伺服增压油泵12腔内,多余的油经电磁阀、流回油箱1,同时快退,完成一次循环。

该数控冷辗环机主滑块双进给精密驱动装置采用定量液压泵,同转速下的吸油量和排油量固定,相对于其他液压系统具有容易操控的优势,因其出油口直通油箱,不会长时间存在压力,具有使用寿命高的优势;本系统采用二位四通电磁换向阀控制液压系统控制主油路,阀失灵时,不会产生无杆腔持续加压的状态下,油缸有杆腔不能回油至油箱,有杆腔在油缸增压效果下产生超高压力的情况发生,提高系统安全性;采用一个两位四通换向阀控制工进过程,不存在因换向阀响应速度差异,造成两位四通换向阀先打开,而三位四通换向阀后打开,致使阀口未打开时,已经产生高压,打开时释放压力产生的振动和噪声,且减少了控制步骤,增加工进过程的连贯性和工进过程的变更速度,降低了系统管路的复杂性、减少管路长度,从而降低了系统油液回到油箱的阻力,提高工作速度,而且,两位四通换向阀相比三位四通换向阀具有成本低的优势,所以主油路采用一个两位四通电磁换向阀控制,同时安装一个电磁换向阀进行液压油变向输出,如图1所示的结构固定安装在机架上,防止加工过程中各部件因为震动发生偏移,造成尺寸出现大的偏差。

本发明的工作过程如下:首先把二位四通电磁换向阀8电磁阀的电磁铁处在1YV+带电状态,二位三通电磁换向阀9电磁铁2YV-不带电,系统压力油以低压20kg/cm²经油缸无杆腔进入主油缸10,推动主油缸活塞11快速运动,同时压力油进入伺服增压油泵12,推动增压泵活塞13返回到右端极限位,伺服增压油泵12内充满压力油;然后主滑块快速空进,主滑块进到工进位时,检测主滑块位置的接近开关发出信号, 二位四通电磁换向阀8电磁铁继续处在1YV+带电状态,同时二位三通电磁换向阀9电磁铁2YV+带电,把主油路切断,这时通过伺服电推杆14推动增压泵活塞13运动,此种情况伺服增压油泵12和主油缸10形成封闭油腔,在增压泵活塞13的推动下,液压油推动主油缸活塞11向左做工进进给,进行辗环;当辗环结束,把二位四通电磁换向阀8的电磁铁1YV-断电,液压油经主油缸10的有杆腔进入,推动主油缸活塞11快速返回,推动主油缸10无杆腔的液压油进入伺服增压油泵12腔内,多余的油经电磁阀、流回油箱1,同时快退,完成一次循环。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明整体构思前提下,还可以作出若干改变和改进,这些也应该视为本发明的保护范围。

- 一种数控冷辗环机主滑块双进给精密驱动装置

- 一种数控冷辗环机主滑块双进给精密驱动装置