电极用集电体

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及电极用集电体,更详细地,涉及如下的电极用集电体:不使用金属箔(foil),可减少电极的重量,并可减少电极组装体的厚度。

背景技术

随着对于移动设备的技术研发和需求的增加,作为能源的二次电池的需求急剧增加,在这些二次电池中,具有高能量密度和工作电位、低自放电率的锂二次电池被商用化。

锂金属二次电池为首次商用化的二次电池,将锂金属用作负极。但是,锂金属二次电池具有因形成于锂金属负极的表面的锂树脂相导致的电池的体积膨胀、容量及能量密度的逐渐减少、因树脂相持续生长导致的短路、循环寿命减少和电池稳定性问题(爆炸及着火),商业化仅几年后停止生产。因此,代替锂金属,使用更稳定且可在格子或空的空间内以离子状态稳定地存储锂的碳类负极,通过使用上述碳类负极来使得锂二次电池真正的商用化及普及。

目前为止,锂二次电池主要由碳类负极材质或非碳类负极材质制备,大部分的负极材料研发集中在碳类(石墨、硬碳、软碳等)和非碳类(硅、锡、钛氧化物等)材质。

另一方面,最近,随着便携式电子设备及信息通讯设备的小型化,作为用于驱动其的超小型电源系统,锂二次电池的利用备受期待。

尤其,最近,积极研发及研究利用柔韧性(Flexibility)、低价、制备容易性等的优点的高分子类电子设备及器件。因此,为了用于小型化的设备,需要在维持锂二次电池的能量密度或性能的同时减少电池的厚度或重量。

并且,即使减少锂二次电池的厚度或重量,当发生内部短路时,需通过切断或破坏电流通路来提高锂二次电池的安全性。

为了解决如上所述的问题,本申请人提出了本发明。

相关的现有技术文献有韩国公开专利公报第10-2018-0037898号(2018年04月13日)。

发明内容

技术问题

本发明为了解决如上所述的问题而提出,提供相比于由金属箔制备的集电体,可减少厚度的电极用集电体。

并且,本发明提供相比于由金属箔制备的集电体,可减少重量的电极用集电体。

并且,本发明提供如下的电极用集电体:具有比由金属箔制备的集电体的电阻更大的电阻值,因此,当发生内部短路时,可降低短路电流。

解决问题的手段

用于实现如上所述的目的的本发明一实施例的电极用集电体可包括:高分子膜;至少一个金属片,设置于上述高分子膜的至少一个表面;导电材料,设置于上述高分子膜及上述金属片的表面;以及引线接线片,与上述金属片相接合或相连接。

上述金属片可由薄膜、箔、网格、金属线或纤维的形态形成。

上述金属片可起到电路的作用,以确保上述引线接线片的焊接位置或者在上述高分子膜的长度较长的情况下确保导电性。

在与上述高分子膜相向的上述金属片的一面可形成包括铬酸盐处理的表面处理。

在与上述高分子膜相向的上述金属片的一面可形成粘结层。

在上述高分子膜的表面可形成用于提高与上述导电材料的粘结力或粘合力的表面处理。

上述导电材料由金属物质或导电性物质形成,在上述高分子膜的表面能够以镀金或涂敷的状态形成。

上述导电材料能够以调节或降低电极用集电体的极限电流或最大电流的方式形成。

上述引线接线片可通过焊接在上述金属片来与上述金属片及上述导电材料电连接。

上述金属片及上述导电材料设置于上述高分子膜的两面,设置于上述高分子膜的两面的上述金属片可形成于相同的位置。

当在设置于上述高分子膜的两面的上述金属片中的一个焊接上述引线接线片时,上述高分子膜将会熔化,从而使设置于上述高分子膜的两面的上述金属片相互连接,使得上述引线接线片可同时与设置于上述高分子膜的两面的上述导电材料电连接。

在上述高分子膜设置覆盖上述引线接线片的接线片覆盖部件,上述接线片覆盖部件能够以与上述导电材料、上述金属片及上述引线接线片相接触的方式形成。

上述接线片覆盖部件可通过包括导电材质来使上述金属片与上述导电材料电连接或者强化上述金属片与上述导电材料之间的导电性。

上述接线片覆盖部件包括:第一层,由上述导电材质形成;以及第二层,设置于上述第一层的上部面,由非导电材质形成,上述第一层能够以与上述导电材料、上述金属片及上述引线接线片相接触的方式设置。

上述接线片覆盖部件以覆盖设置于与上述引线接线片相向的上述高分子膜的一面的上述金属片及上述导电材料的方式设置,从而可以使上述金属片与上述导电材料电连接或者强化上述金属片与上述导电材料之间的导电性。

发明效果

在本发明的电极用集电体中,代替金属箔,利用由非导体制备的高分子膜,因此,可减少集电体及电池的重量。

并且,在本发明的电极用集电体中,代替金属箔,在高分子膜的表面涂敷导电材料或形成镀金层,因此,相比于由金属箔制备的集电体,可减少厚度。

并且,在本发明的电极用集电体中,具有比由金属箔制备的集电体的电阻更大的电阻值,并且,由于高分子膜的损伤,电流流动可能受到干扰,因此,当发生内部短路时,可降低短路电流并提高电池的安全性。

附图说明

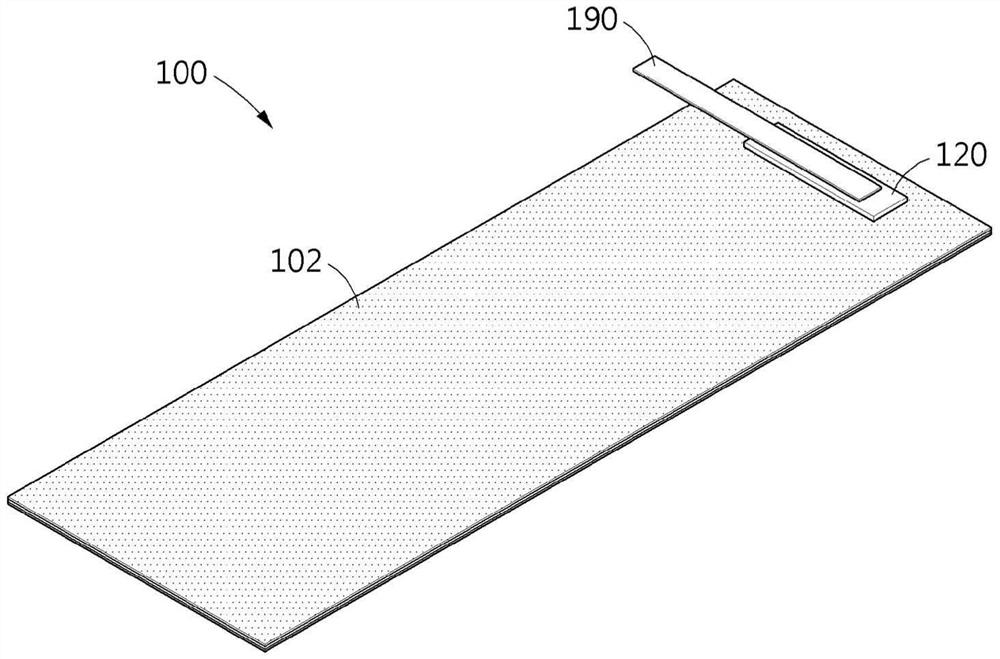

图1为示出本发明一实施例的电极用集电体的立体图。

图2为示出本发明一实施例的电极用集电体的高分子膜及金属片的立体图。

图3至图7为用于说明本发明一实施例的电极用集电体的形成过程的剖视图。

图8及图9为用于说明本发明一实施例的电极用集电体的表面处理的图。

图10为示出本发明另一实施例的电极用集电体的立体图。

图11及图12为示出图10的电极用集电体的引线接线片及接线片覆盖部件的剖视图。

图13为示出包括图10的电极用集电体的电极组装体的分解立体图。

图14为示出包括图10的电极用集电体的电极组装体的透视立体图。

图15为示出将图14的电极组装体卷绕的形态的立体图。

图16至图22示出包括本发明的电极用集电体的锂二次电池的性能试验曲线图。

具体实施方式

以下,参照附图详细说明本发明的实施例。但是,本发明并不局限或限定于这些实施例。在各个附图示出的相同的附图标记示出相同的部件。

图1为示出本发明一实施例的电极用集电体的立体图,图2为示出本发明一实施例的电极用集电体的高分子膜及金属片的立体图,图3至图7为用于说明本发明一实施例的电极用集电体的形成过程的剖视图,图8及图9为用于说明本发明一实施例的电极用集电体的表面处理的图,图10为示出本发明另一实施例的电极用集电体的立体图,图11及图12为示出图10的电极用集电体的引线接线片及接线片覆盖部件的剖视图,图13为示出包括图10的电极用集电体的电极组装体的分解立体图,图14为示出包括图10的电极用集电体的电极组装体的透视立体图,图15为示出将图14的电极组装体卷绕的形态的立体图,图16至图22示出包括本发明的电极用集电体的锂二次电池的性能试验曲线图。

参照图1至图9,本发明一实施例的电极用集电体100(CURRENT COLLECTOR FORELECTRODES)具有比由金属箔制备的集电体的电阻更大的电阻值,因此,可调节流过集电体的电流的极限电流值,并且,由于高分子膜的损伤,电流流动可能受到干扰,因此,当发生二次电池的内部短路时,可降低短路电流。

如上所述,包括本发明的电极用集电体100的锂二次电池(Lithium SecondaryBattery)可具有最大限流电池(Max Current Limited Battery,MCLB)的特性或概念。以下,说明可实现最大限流电池的本发明的电极用集电体。

本发明的电极用集电体100具有比现有电池的集电体,即,由金属箔(metal foil)制备的集电体的电阻更大的电阻值,因此,不仅可调节极限电流,当发生内部短路时,还可使电流通路崩溃,由此,可降低短路电流。

本发明的电极用集电体100的特征在于,不使用金属箔,将高分子膜101用作基本材质,在高分子膜101上涂敷或涂覆厚度薄的金属。

参照图1至图7,本发明一实施例的电极用集电体100(current collector)可包括:高分子膜101(polymer film);至少一个金属片120(metal element),设置于上述高分子膜101的至少一个表面;导电材料102,设置于上述高分子膜101及上述金属片120的表面;以及引线接线片190(lead tab),与上述金属片120相接合或相连接。

如图1所示,高分子膜101能够以具有规定长度的方式以带形状形成。其中,高分子膜101沿着其长度方向(即,具有相对长的长度的方向)卷绕(rolling/winding),可形成后述的电极组装体10。

优选地,高分子膜101由聚乙烯(PE,polyethylene)、聚丙烯(PP,polypropylene)或聚对苯二甲酸乙二酯(PET,polyethylene terephthalate)等的非导体材质形成。

高分子膜101具有50μm以下的厚度,优选地,具有1.4μm以上且50μm以下的厚度。相比于使用以往的金属箔集电体的情况,本发明一实施例的电极用集电体100可减少电池的厚度或重量,将厚度为1.4μm以上且50μm以下的非导体的高分子膜101用作集电体100的基本结构,由此可减少包括本发明一实施例的电极用集电体100的锂二次电池的总厚度或重量。

另一方面,优选地,高分子膜101由在低于300℃的温度下熔化的材质形成。通过焊接固定引线接线片190,若高分子膜101在低于引线接线片190的焊接温度下不熔化,则无法与引线接线片190相结合。因此,高分子膜101需具有可在焊接引线接线片190的过程中熔化的熔点,优选地,需具有低于300℃的熔点。

参照图1,可在高分子膜101的表面设置金属片120。在图1中,金属片120沿着高分子膜101的宽度方向(即,长度相对短的方向)设置于偏向一端的位置。

金属片120可仅设置于高分子膜101的两个表面中的一面或均设置于高分子膜101的两个表面。

金属片120可起到确保在高分子膜101上焊接引线接线片190的位置的作用。即,金属片120可起到与引线接线片190的连接部相同的作用。

并且,金属片120可起到确保集电体100的导电性的作用。若高分子膜101的长度长,则电流需沿着高分子膜101流动,在高分子膜101的长度长的情况下,还可需要额外的电流通路(path)。在此情况下,即,在高分子膜101以长的方式形成的情况下,金属片120可提高导电性或起到电流通路的作用。

优选地,金属片120以具有5μm以上的厚度的方式形成。其中,金属片120仅设置于高分子膜101的一部分也可以。例如,如图2所示,在高分子膜101的边角侧设置大致四边形形状的金属片120a或在高分子膜101的宽度方向的一端侧长长地设置窄的带形状的金属片120b、120c。

图2示出三个金属片120a、120b、120c设置于高分子膜101,形成于高分子膜101的金属片120的数量或位置等没有限制。但是,优选地,在金属片120焊接引线接线片190的情况下,需考虑电极组装体的形态来确定焊接引线接线片190的金属片120的位置。

如上所述,优选地,金属片120需具有厚度为5μm以上的金属薄膜或金属箔的形态,但并不局限于这种形态。

金属片120可由薄膜、箔、网格(mesh)、织造的金属线(wire)或纤维(fiber)形态形成。例如,在图2中,设置于高分子膜101的宽度方向下端的金属片120c由长度短的多个金属线形成。

如上所述,本发明一实施例的电极用集电体100的金属片120可起到确保引线接线片190的焊接位置或高分子膜101的长度长的情况下确保导电性的电通路的作用。

另一方面,为了将金属片120附着在高分子膜101的表面,在与高分子膜101相向或相对的金属片120的一面可形成粘结层130(参照图3及图4)。

粘结层130由如聚醋酸乙烯酯(PVA,Poly Vinyl Acetate)、聚乙烯醇(PVA,PolyVinyl Alcohol)、乙烯醋酸乙烯酯(EVA,Ethylene Vinyl Acetate)、丙烯酸酯(Acrylate)、酸改性聚丙烯(Acid modified PP)等的具有粘结成分的材质形成,优选地,具有小于50μm的厚度。其中,粘结层130还可与上述高分子一同以2层以上的高分子组合形成。

并且,粘结层130还可以为由高分子(polymer)材质形成的高分子层。其中,粘结层130或高分子层设置于金属片120的整个表面或仅设置于金属片120的表面中的一部分,由此可与高分子膜101接合。

另一方面,在与高分子膜101相向或相对的金属片120的一面可进行包括铬酸盐(chromate)处理的表面处理。必须在金属片120的表面进行表面处理,在将金属片120附着在高分子膜101之前,在金属片120的表面进行铬涂敷(铬酸盐处理)或进行非铬(Non-Cr)处理(非铬酸盐处理或粘结剂处理)或进行同时处理。

在本发明一实施例的电极用集电体100中,对由金属片120和乙烯醋酸乙烯酯形成的粘结层130的附着状态进行试验。将附着有乙烯醋酸乙烯酯粘结层130的金属片120放入温度为85℃的电解液,并经过24小时后,确认金属片120和粘结层130的粘结状态。所使用的电解液的组成成分为1.1M的LiPF

可知,即使在85℃的温度下保存电解液,也可维持由金属片120和乙烯醋酸乙烯酯形成的粘结层130的粘结状态。可知,在铜(Cu)金属片进行表面处理的情况下,维持与粘结层130的粘结状态。可知,在未进行表面处理的铜金属片的情况下,粘结层130被剥离。

优选地,在高分子膜101设置金属片120的部分的厚度中,包括金属片120的厚度为120μm以下,除金属片120之外的部分或没有金属片120的部分的厚度为100μm以下。

另一方面,本发明一实施例的电极用集电体100可包括设置于高分子膜101和/或金属片120的表面的导电材料102(conductive material)。

导电材料102由铜(Cu)、镍(Ni)、铝(Al)等的金属形成或由碳纳米管(CNT,CarbonNano Tube)、石墨烯(graphene)等的导电物质形成,可在高分子膜101的表面以镀金或涂敷的状态形成。因此,导电材料102还可称为形成集电体100的最外面的导电层(conductivelayer)。

上述导电材料102能够以调节或降低电极用集电体100的极限电流或最大电流的方式形成。换言之,导电材料102指为了控制集电体100的导电性(conductivity)而在高分子膜101和金属片120的表面镀金或涂敷的金属物质或导电性物质,在重点放在在高分子膜101和/或金属片120的表面镀金或涂敷的状态的情况下,导电材料102还可称为导电层。以下,导电材料102为包括导电层的概念。

可通过调节在高分子膜101和/或金属片120的表面镀金或涂敷的导电材料102的涂敷量或涂敷厚度来控制或降低流过集电体100的电流的最大量,由此,可提高锂二次电池的安全性,当发生短路时,可确保电池的安全性。

换言之,可通过形成于高分子膜101和/或金属片120的表面的导电材料102的厚度或量调节流过集电体100的极限电流或最大电流。如上所述,可通过本发明一实施例的电极用集电体100的导电材料102实现锂二次电池(Lithium Secondary Battery)的最大限流电池的特性或概念。并且,当发生物理性内部短路时,高分子膜101可能熔化,可妨碍急剧的电流发生,因此,可提高电池的安全性。

上述导电材料102可通过多种方式形成于高分子膜101和/或金属片120的表面。例如,在导电材料102为金属的情况下,可通过溅射法(sputtering)、蒸发涂敷(evaporationcoating)或无电解镀金形成于高分子膜101和/或金属片120的表面。并且,还可通过溅射法、蒸发涂敷、无电解镀金或电解镀金中的两种以上对导电材料102进行镀金或涂敷。

可通过镀金或涂敷导电材料102的量(重量)或厚度控制集电体100的导电性或确保电池的安全性,因此,当进行镀金或涂敷时,需要使用可控制或调节导电材料102的厚度或重量的方式。

在导电材料102为金属的情况下,为了调节导电材料102的镀金或涂敷厚度或者重量,优选地,需要使用溅射法和电解镀金两者。即,在利用溅射法在高分子膜101和/或金属片120的表面薄的镀金或涂敷导电材料102后,利用电解镀金再次在其上部形成导电材料102,同时,容易控制或调节导电材料102的镀金厚度或重量。

相比于电解镀金方式,溅射方式的费用高额,因此,利用溅射法薄的镀金导电材料102后,可利用电解镀金将导电材料102镀金。如上所述,一同利用溅射法和电解镀金具有在经济方面有利且可容易调节导电材料102的厚度或重量的优点。

可通过引线接线片190和电极(集电体)长度确定在高分子膜101和/或金属片120的表面镀金或涂敷的导电材料102的厚度。例如,优选地,若电极(集电体)的长度变长,则导电材料102的镀金厚度也增加。

导电材料102可仅形成于高分子膜101的任一面或形成于两面。在此情况下,优选地,导电材料102以最小截面为基准,以0.5μm的厚度形成,以最大截面为基准,以2μm的厚度形成。

另一方面,形成于高分子膜101的表面的导电材料102向高分子膜101的表面镀金或涂敷,或者形成于高分子膜101的表面的导电材料102可透过或通过高分子膜101的内部。例如,在高分子膜101由多孔性材质形成的情况下,在高分子膜101的表面中的任一面镀金或涂敷的导电材料102可通过高分子膜101的气孔到达至另一表面。

在利用无电解镀金方式镀金或涂敷导电材料102的情况下,即使仅在多孔性的高分子膜101的一面镀金或涂敷导电材料102,导电材料102也会向高分子膜101的内部渗透并到达至另一面,因此,即使仅在高分子膜101的任一面镀金或涂敷导电材料102,也可在高分子膜101的两面确保导电性。

并且,导电材料102在向高分子膜101附着金属片120之后进行镀金或涂敷,因此,在金属片120的表面也镀金或涂敷导电材料102。在此情况下,当金属片120为薄膜金属箔或者金属网格型且高分子膜101为多孔材质的情况下,形成于金属片120的表面的导电材料102可通过金属片120的内部来到达至高分子膜101的另一面。

但是,还具有需去除多孔材质的高分子膜101的气孔的情况,在此情况下,当为了镀金或涂敷导电材料102而进行无电解镀金时,在无电解镀金后,向高分子膜101进行冲压(pressing)或施加热量来去除气孔。

在本发明一实施例的电极用集电体100中,可通过导电材料102使电流流动,因此,需在高分子膜101的表面很好地维持导电材料102的镀金或涂敷的状态。为此,优选地,对高分子膜101进行表面处理来提高导电材料102与高分子膜101的粘合力。

若导电材料102与高分子膜101之间的粘合力不佳,则在注入电解液的状态下,导电材料102可从高分子膜101的表面分离或脱离,因此,提高导电材料102与高分子膜101之间的粘合力是重要的。

在高分子膜101的表面可进行用于提高与导电材料102的粘结力或粘合力的表面处理。

为了提高导电材料102与高分子膜101的粘合力,在高分子膜101的表面进行电晕处理或Ni/Cr处理。其中,在进行Ni/Cr处理的情况下,优选地,Ni或Cr或Ni/Cr合金以10nm以下涂敷在高分子膜101。

例如,在向高分子膜101的表面镀金的导电材料102为铜(Cu)的情况下,为了提高铜与高分子膜101之间的粘合力,在高分子膜101的表面以10nm以下的厚度涂敷Ni或Cr或Ni/Cr合金,在进行Ni/Cr处理的表面上镀金铜,由此可提高作为导电材料102的铜与高分子膜101之间的粘合力。即,先在高分子膜101上涂敷Ni/Cr后,在其上部涂敷铜,由此可提高作为导电材料102的铜与高分子膜101之间的粘合力。

并且,在向高分子膜101的表面镀金的作为导电材料102的铜的表面以10nm以下的厚度涂敷铬(Cr),由此还可提高粘结剂的粘合力。

图8为例示性地示出导电材料102为铝(Al)的情况下的铝的表面处理的图。为了强化作为导电材料102的铝的耐蚀性,进行在铝的上部涂敷铬的铬酸盐处理L1,为了提高粘结力,可在铬酸盐处理L1上部进行涂敷环氧型的Non-Cr的处理L2。其中,非铬处理L2涂敷包含锆(Zr)的化合物层或包含硅(Si)的化合物层。优选地,铬酸盐处理L1和非铬处理L2的厚度为数nm至数十nm。

图9为例示性地示出导电材料102为镍(Ni)的情况下的镍的表面处理的图。为了提高导电材料的粘结力,可在镍的表面进行涂敷聚合物类型的非铬的处理。其中,非铬涂敷层为金属(Metal)分散在聚合物(polymer)的状态。优选地,非铬处理的厚度为数nm。

另一方面,本发明一实施例的电极用集电体100包括用于与外部设备相连接的引线接线片190。

以往的金属箔集电体可在金属箔直接焊接引线接线片,本发明一实施例的电极用集电体100的与以往的金属箔相对应的结构为高分子膜101,因此,无法在高分子膜101直接焊接引线接线片。本发明一实施例的电极用集电体100在高分子膜101的表面附着金属片120,在金属片120焊接引线接线片190,由此,可解决这种问题。

在本发明一实施例的电极用集电体100中,引线接线片190可通过超声波焊接(ultrasonic welding)、激光焊接(laser welding)或点焊(spot welding)焊接在金属片120。

当在金属片120焊接引线接线片190时,由于焊接热,位于金属片120的下方的高分子膜101熔化。由于高分子膜101熔化,引线接线片190可与导电材料102电连接。即,引线接线片190焊接在金属片120,高分子膜101可熔化并与金属片120及导电材料102电连接。

如图3及图4所示,金属片120及导电材料102设置于高分子膜101的两面,设置于高分子膜101的两面的金属片120可形成于相同的位置。

参照图3,在高分子膜101的上下两面设置金属片120,可知在相同位置或对称位置设置金属片120。通过粘结层130,在高分子膜101的上下两面的相同位置附着金属片120后,在高分子膜101和金属片120的表面镀金或涂敷导电材料102。在此情况下,导电材料102镀金或涂敷在高分子膜101的上下两面,在设置于高分子膜101的上下两面的金属片120的表面也镀金或涂敷导电材料102。

参照图4,设置于高分子膜101的上下两面的金属片120中的任一个金属片与引线接线片190相连接。引线接线片190在向金属片120的表面镀金或涂敷导电材料102的状态下与金属片120相连接。

如图4所示,当在设置于高分子膜101的两面的金属片120中的任一个金属片120焊接引线接线片190时,高分子膜101熔化,由此使设置于高分子膜101的两面的金属片120相连接,结果,引线接线片190可与设置于高分子膜101的两面的导电材料102同时电连接。

经过图5及图6的过程,在向高分子膜101的上下两面设置金属片120和导电材料102的状态下,若通过超声波焊接、激光焊接或点焊在设置于高分子膜101的上面的金属片120焊接引线接线片190,则如图7所示,使高分子膜101的一部分(参照图7的W)熔化。之前记述了高分子膜101具有低于300℃的熔点为佳。焊接引线接线片190时产生的焊接热高于300℃,因此,高分子膜101可在焊接过程熔化。

如上所述,在高分子膜101熔化的部分不存在高分子膜101,因此,上下金属片120可各自相接触。在此情况下,金属片120也处于通过焊接热熔融的状态,因此,上下金属片120各自相接合。因此,在高分子膜101熔化而没有的部分,上下金属片120各自直接熔融结合,因此,焊接在任一个金属片120的引线接线片190与包括上下金属片120在内的形成于高分子膜101的上下面的导电材料102电连接。

在本发明一实施例的电极用集电体100中,由于焊接热,即使高分子膜101的一部分熔化,也维持金属片120与高分子膜101相连接的状态,因此,可连接引线接线片190。

但是,根据情况,在高分子膜101不熔化的状态下,也可将引线接线片190焊接在金属片120。在高分子膜101为多孔性材质的情况下,导电材料102通过气孔透过高分子膜101来与高分子膜101的两面电连接,因此,在高分子膜101不熔化的状态下,与金属片120相连接的引线接线片190可与高分子膜101的导电材料102电连接。

另一方面,在焊接引线接线片190的部位,金属片120与导电材料102的电连接可变弱。例如,若形成于金属片120的表面的导电材料102通过焊接热熔化,则金属片120与导电材料102的电连接可变弱。为了在焊接引线接线片190的部位,防止金属片120与导电材料102的电连接变弱或强化金属片120与导电材料102的电连接,本发明利用接线片覆盖部件180。

参照图10、图11及图12所示的本发明另一实施例的电极用集电体100,在高分子膜101设置覆盖引线接线片190的接线片覆盖部件180,接线片覆盖部件180能够以与导电材料102、金属片120及引线接线片190相接触的方式形成。

其中,优选地,接线片覆盖部件180呈覆盖引线接线片190、金属片120及导电材料102相互电连接的部位的导电胶带(conductive tape)形态。

在接线片覆盖部件180的内部面及外部面中,与引线接线片190、金属片120及导电材料102相接触的内部面由具有导电性的材质形成,由此可强化引线接线片190的导电性。即,具有导电性的接线片覆盖部件180的内部面与引线接线片190、金属片120及导电材料102同事接触,因此,可通过接线片覆盖部件180的内部面维持或强化金属片120与导电材料102的电连接,结果,可强化线片190、金属片120及导电材料102之间的导电性。

相反,优选地,盖部件180的内部面及外部面中,不与接线片190、金属片120及导电材料102相接触的外部面需由具有非电性的材质形成。

如上所述,覆盖部件180可使包括导电材质在内的金属片120与导电材料102电连接或强化金属片120与导电材料102之间的导电性。

参照图11,接线片覆盖部件180包括:第一层180a,由导电材质形成;以及第二层180b,设置于第一层180a的上部面,由非导电材质形成,第一层180a能够以与导电材料102、金属片120及引线接线片190相接触的方式设置。

其中,由导电材质形成的第一层180a包含金属或碳(Carbon)粒子或镀金金属。并且,可向与引线接线片190、金属片120及导电材料102相接触的第一层180a的表面涂敷导电性粘结剂或第一层180a本身可由导电性粘结层形成。

如上所述,利用具有导电性的接线片覆盖部件180覆盖引线接线片190的连接部位,因此,不仅可强化引线接线片190、金属片120及导电材料102之间的导电性,还可保护引线接线片190的连接部位。

另一方面,参照图12,接线片覆盖部件180以覆盖设置于与引线接线片190相向的高分子膜101的一面,即,高分子膜101的两面中的没有引线接线片190的高分子膜101的一面的金属片120及导电材料102的方式设置,从而使金属片120与导电材料102电连接或强化金属片120与导电材料102之间的导电性,即,在金属片120和导电材料102设置于高分子膜101的两面的情况下,接线片覆盖部件180可设置于高分子膜101的两面,由此强化金属片120与导电材料102的电连接。

图13至图15示出包括本发明的电极用集电体100的电极组装体10。在图13至图15的情况下,本发明的电极用集电体100为负极集电体。为了用于电极组装体10,需在电极用集电体100的表面涂敷负极活性物质103。

在正极集电体200中,在正极金属箔201涂敷正极活性物质203,长度方向的一端侧与正极引线接线片290相连接。

在正极集电体200与负极集电体100之间配置分离膜300。若以如图13所示的状态依次层叠分离膜300、正极集电体200、分离膜300、负极集电体100,则成为如图9的状态。

在如图14的状态下,若以正极引线接线片290和负极引线接线片190为基准缠绕,则如图15所示,成为凝胶卷(Jelly-Roll)类型的电极组装体10。若将这种凝胶卷类型的电极组装体10放置于外置材料(未图示)并注入电解液,则完成锂二次电池。

在本发明的电极用集电体100中,优选地,在高分子膜101镀金或涂敷导电材料102的部分的表面电阻(ρs,Surface Resistance)为0.5ohm/sq以下且0.005ohm/sq以上。

图16至图19及图20至图22为包括本发明的电极用集电体的锂二次电池的性能试验曲线图。

图16为使用以往的金属箔集电体的电池的充放电率(C-rate)试验结果,图17和图18为使用本发明的电极用集电体的电池的充放电率试验结果。其中,图16为使用包括宽度为2cm且长度为15cm的铜箔的负极集电体的电池、图17为使用包括宽度为2cm且长度为10cm的聚对苯二甲酸乙二酯高分子膜的负极集电体的电池、图18为使用包括宽度为2cm且长度为15cm的聚对苯二甲酸乙二酯高分子膜的负极集电体的电池的充放电率试验结果。并且,图19为示出寿命(Cycle)特性的试验结果。

试验结果如下述表1。

表1

图20为使用以往的金属箔集电体的电池的充放电率试验结果,图21为使用本发明的电极用集电体的电池的充放电率试验结果。其中,图21将通过无电解镀金在聚丙烯高分子膜镀金铜的集电体用作负极集电体且使用铝箔的正极集电体的电池的充放电率试验结果。并且,图22为示出寿命特性的试验结果。

试验结果如下述表2。

表2

若根据图16至图19及图20至图22的结果与以往的电池进行比较,则在使用本发明的电极用集电体的电池的情况下可知,在高(high)充放电率中,速率(rate)特性低于以往的电池,1C中的速率特性没有问题。因此,可知,使用本发明的电极用集电体的锂二次电池(图16及图18、图21)与以往的锂二次电池(图16、图20)相似的起到电池的功能。并且,参照图19和图22,相比于以往的电池,使用本发明的集电体的电池的寿命不短。

如上所述,在本发明的一实施例中,通过如具体结构要素等的特定事项和限定的实施例及附图进行说明,这仅帮助整体上理解本发明而提供,本发明并不限定于如上所述的实施例,只要是本发明所属技术领域的普通技术人员可从这种记载进行多种修改及变形。因此,本发明的思想并不局限于所说明的实施例,包括发明要求保护范围在内的具有与发明要求保护范围等同或等价变形的所有均属于本发明思想的范畴。

- 集电体用三维网状铝多孔体、使用该铝多孔体的集电体、使用该集电体的电极、以及均使用该电极的非水电解质电池、电容器和锂离子电容器

- 电化学元件用集电体的制造方法、电化学元件用电极的制造方法、电化学元件用集电体、电化学元件、以及用于制作电化学元件用集电体的涂布液