反熔丝存储单元及其制作方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及半导体技术领域,特别涉及一种反熔丝存储单元及其制作方法。

背景技术

存储器装置通常可以分为易失性存储器装置和非易失性存储装置。非易失性存储装置又可以分成只读存储器(read only memory,ROM)、单次可编程存储器(one timeprogrammable memory,OTP memory)以及可重复读写存储器。其中,单次可编程存储器可以类分为熔丝型(fuse type)以及反熔丝型(anti-fuse type)。

在DRAM(动态随机存取存储器,Dynamic Random Access Memory)等半导体器件中,一般通过使用冗余单元来替代不能正常工作的缺陷单元,以修复缺陷地址。在存储缺陷地址的过程中,通常使用反熔丝存储器来存储信息。

反熔丝存储器的最小单元通常由一个反熔丝晶体管和一个选择晶体管构成。反熔丝存储器的工作原理是根据反熔丝栅介质层是否被击穿来存储数据1或0,因此,反熔丝存储器能够使原本电学隔离的两个元件选择性地进行电学连接。现有技术中,在反熔丝存储器编写过程中,选择晶体管的源/漏端瞬间承受反熔丝晶体管传递过来的高电压,造成选择栅介质层的损伤,影响选择晶体管的可靠性。

发明内容

本发明实施例提供一种反熔丝存储单元及其制作方法,解决当反熔丝栅介质层发生介质击穿时,源/漏承受瞬间高压造成选择栅极结构损坏的问题。

为解决上述技术问题,本发明实施例提供一种反熔丝存储单元,包括:衬底,衬底上具有选择栅极结构;第一掺杂区和第二掺杂区,第一掺杂区和第二掺杂区分别位于选择栅极结构相对两侧的衬底内,第一掺杂区和第二掺杂区的掺杂离子类型相同;位于第一掺杂区上的反熔丝栅介质层和位于反熔丝栅介质层上的反熔丝栅极;第三掺杂区,第三掺杂区位于第二掺杂区与选择栅极结构之间,第三掺杂区的掺杂离子类型与第二掺杂区的掺杂离子类型相同,且第三掺杂区的掺杂离子浓度小于第二掺杂区的掺杂离子浓度。

本发明实施例还提供了一种反熔丝存储单元的制作方法,包括:提供衬底,所述衬底上具有选择栅极结构,所述选择栅极结构相对两侧的衬底内分别形成有第一掺杂区和第二掺杂区,所述第一掺杂区和所述第二掺杂区的掺杂离子类型相同;在形成所述第二掺杂区之前形成第三掺杂区,所述第三掺杂区位于所述衬底内且与所述第二掺杂区相接触,所述第三掺杂区的掺杂离子类型与所述第二掺杂区的掺杂离子类型相同,且所述第三掺杂区的掺杂离子浓度小于第二掺杂区的掺杂离子浓度。

与现有技术相比,本发明实施例提供的技术方案具有以下优点:

本发明实施例提供一种反熔丝存储单元,在选择栅极结构与第二掺杂区之间设置第三掺杂区,第三掺杂区与第二掺杂区的掺杂离子类型相同,即在第一掺杂区与选择栅极结构之间未设置LDD结构。当反熔丝栅介质层发生介质击穿时,第一掺杂区承受瞬时高电压。由于LDD结构的存在会增加选择栅极结构与第一掺杂区之间的强电场区的交叠区域面积,因此当第一掺杂区与选择栅极结构之间未设置LDD结构时,第一掺杂区承受的瞬时高电压形成的强电场区与选择栅极结构的交叠区域面积减小,降低了强电场对选择栅极结构的直接损伤。

此外,由于在第一掺杂区与选择栅极结构之间未设置LDD结构,相当于在第一掺杂区与选择栅极结构之间串联了等效电阻并可以达到分压效果,有利于减小选择栅极结构所在的强电场区的电场强度,从而减弱强电场区对选择栅极结构的损伤。

另外,反熔丝栅介质层的材料与选择栅介质层的材料相同,且反熔丝栅介质层的厚度小于或等于选择栅介质层的厚度,有利于保证在反熔丝栅介质层未被击穿之前选择栅介质层不会发生击穿,从而提高反熔丝存储单元的电学性能。

另外,第一掺杂区的掺杂离子浓度小于或等于第二掺杂区的掺杂离子浓度,有利于进一步保证在反熔丝栅介质层未被击穿之前选择栅介质层不会发生击穿,从而提高反熔丝存储单元的电学性能。

另外,在第一掺杂区与选择栅极结构之间设置有第四掺杂区,第四掺杂区的掺杂离子类型与第一掺杂区的掺杂离子类型不同,即第四掺杂区为HALO区。第四掺杂区的设置有利于抑制第一掺杂区的离子扩散,进而将击穿区域固定在第一掺杂区边缘上,由于垂直于边缘方向的击穿电压高于垂直于衬底方向的选择栅介质层击穿电压,因此第四掺杂区的设置能够提高击穿电压,从而达到保护选择栅极结构的目的。

此外,第四掺杂区的设置降低了第一掺杂区与第二掺杂区之间的电阻,有利于弥补因LDD结构单侧缺失而导致的沟道电阻变大的问题,从而提升反熔丝存储单元的反应速度。此外,第四掺杂区的设置还可以减小第一掺杂区的离子扩散,用于抑制第一掺杂区的离子扩散导致的漏电流和源漏穿通问题。

另外,第四掺杂区位于衬底内的深度大于第一掺杂区位于衬底内的深度,能够进一步抑制第一掺杂区的离子扩散。

另外,在第三掺杂区下方设置第五掺杂区,第五掺杂区与第二掺杂区接触,且第五掺杂区的掺杂离子类型与第四掺杂区相同。第五掺杂区的设置是为了抑制第二掺杂区的离子扩散,用于抑制第二掺杂区的离子扩散导致的漏电流和源漏穿通问题。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

图1为一种反熔丝存储单元的剖面结构示意图;

图2为本发明第一实施例反熔丝存储单元的剖面结构示意图;

图3为本发明第一实施例反熔丝存储单元的等效工作电路;

图4为本发明第二实施例反熔丝存储单元的剖面结构示意图;

图5至图8为本发明第一实施例提供的反熔丝存储单元的制作方法各步骤对应的剖面结构示意图;

图9为本发明第二实施例提供的反熔丝存储单元的制作方法的中间步骤对应的剖面结构示意图。

具体实施方式

由背景技术可知,现有技术中反熔丝存储单元中的选择栅介质层易发生损坏。

参考图1,图1是一种反熔丝存储单元的剖面结构示意图。参照图1,反熔丝存储单元包括:衬底21,衬底上具有选择栅极结构24;第一掺杂区25和第二掺杂区29,第一掺杂区25和第二掺杂区29分别位于选择栅极结构24相对两侧的衬底21内,第一掺杂区25和第二掺杂区29的掺杂离子类型相同;位于第一掺杂区25上的反熔丝栅介质层232和位于反熔丝栅介质层232上的反熔丝栅极233;第三掺杂区27,第三掺杂区27位于第二掺杂区29与选择栅极结构24之间,第三掺杂区27的掺杂离子类型与第二掺杂区29的掺杂离子类型相同,且第三掺杂区27的掺杂离子浓度小于第二掺杂区29的掺杂离子浓度;第四掺杂区20,第四掺杂区20位于第一掺杂区25与选择栅极结构24之间,第四掺杂区20的掺杂离子类型与第一掺杂区25的掺杂离子类型相同,且第四掺杂区20的掺杂离子浓度小于第一掺杂区25掺杂离子浓度。

上述反熔丝存储单元存在选择栅介质层242被强电场损坏的问题。分析发现,导致上述问题的原因如下:当施加于反熔丝栅介质层232两端的压降达到一定数值时,反熔丝栅介质层232就会发生介质击穿,使得反熔丝栅介质层232瞬间导通,第一掺杂区25将承受瞬时高电压。由于第四掺杂区20与第一掺杂区25相连,且第四掺杂区20与选择栅介质层242相接触,因此第一掺杂区25承受的瞬时高电压会在第四掺杂区20与选择栅介质层242之间产生强电场,该强电场的存在会造成选择栅介质层242的损坏。

为解决上述问题,本发明实施例提供了一种反熔丝存储单元,该反熔丝存储单元包括一个反熔丝晶体管和一个选择晶体管:反熔丝栅极、反熔丝栅介质层以及第一掺杂区构成反熔丝晶体管,该反熔丝晶体管具有单边源/漏极,该反熔丝晶体管起到电容的作用;此外,第一掺杂区、第二掺杂区以及选择栅极结构构成选择晶体管,该选择栅极结构包括选择栅极和选择栅介质层,其中第一掺杂区和第二掺杂区分别作为选择晶体管的漏极或源极,且仅在第二掺杂区与选择栅极结构之间设置第三掺杂区作为LDD结构,而未在第一掺杂区与选择栅极结构之间设置LDD(Lightly Doped Drain,轻掺杂漏),也就是说,本发明实施例中的LDD结构为单边LDD结构。当反熔丝晶体管中的反熔丝栅介质层被击穿时,第一掺杂区会承受瞬时高电压,由于第一掺杂区与选择栅极结构之间未设置LDD结构,从而避免了第一掺杂区与选择栅极结构之间经LDD结构导通而带来的强电场问题,进而避免了强电场带来选择栅极结构受到损伤的问题,因而本发明实施例中的选择栅极结构能够始终保持良好的性能,有利于提高反熔丝存储单元的电学性能,例如反熔丝存储单元的可靠性和稳定性得到改善。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本申请而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本申请所要求保护的技术方案。

图2为本发明第一实施例提供的反熔丝存储单元的剖面结构示意图。

参考图2,本实施例中反熔丝存储单元包括:衬底11,衬底上具有选择栅极结构14;第一掺杂区15和第二掺杂区19,第一掺杂区15和第二掺杂区19分别位于选择栅极结构14相对两侧的衬底11内,第一掺杂区15和第二掺杂区19的掺杂离子类型相同;位于第一掺杂区15上的反熔丝栅介质层132和位于反熔丝栅介质层132上的反熔丝栅极133;第三掺杂区17,第三掺杂区17位于第二掺杂区19与选择栅极结构14之间,第三掺杂区17的掺杂离子类型与第二掺杂区19的掺杂离子类型相同,且第三掺杂区17的掺杂离子浓度小于第二掺杂区19的掺杂离子浓度。

以下将结合附图对本发明实施例提供的反熔丝存储单元进行详细说明。

本实施例中,选择栅极结构14位于衬底11上,选择栅极结构14包括选择栅介质层142以及位于选择栅介质层142上的选择栅极143,选择栅极结构14相对两侧的侧壁表面具有第一侧墙141。

选择栅极143的材料可以是多晶硅或金属,选择栅介质层142的材料通常是氧化物,第一侧墙141可以是氧化硅、氮化硅、氮氧化硅中一种或者它们组合构成,第一侧墙141起到保护选择栅极143和选择栅介质层142的作用。

本实施例中,衬底11内还具有隔离结构12,隔离结构12的材料可以是氧化硅或氮化硅。需要说明的是,隔离结构12可根据实际情况调整其位于衬底11内的深度。

衬底11内具有第一掺杂区15和第二掺杂区19,第一掺杂区15和第二掺杂区19分别位于选择栅极结构14的相对两侧,且第一掺杂区15和第二掺杂区19的掺杂离子类型相同,掺杂离子类型包括N型离子或P型离子。第一掺杂区15、选择栅极结构14以及第二掺杂区19构成选择晶体管,第一掺杂区15作为选择晶体管的源极或漏极,第二掺杂区19作为选择晶体管的漏极或源极。

在本实施例中,第一掺杂区15的掺杂离子浓度大于第二掺杂区19的掺杂离子浓度。如此,使得第一掺杂区15能够向反熔丝晶体管提供有效电压,从而保证在反熔丝栅介质层132未被击穿之前选择栅介质层142不会被击穿,从而提高反熔丝存储单元的电学性能。

反熔丝存储单元中的选择晶体管为NMOS晶体管时,第一掺杂区15和第二掺杂区19的掺杂类型为N型掺杂;反熔丝存储单元中的选择晶体管为PMOS晶体管时,第一掺杂区15和第二掺杂区19的掺杂类型为P型掺杂。

此外,衬底11内还包括阱区(未图示),且阱区的掺杂类型与第一掺杂区15和第二掺杂区19的掺杂类型不同。

本实施例中,第一掺杂区15朝向选择栅极结构14的边缘151与选择栅极14朝向第一掺杂区15的侧壁144对齐。在后续退火工艺中,第一掺杂区15朝向第二掺杂区19的边缘151会向第一掺杂区15朝向第二掺杂区19的方向细微移动。

需要说明的是,在其他实施例中,在第一掺杂区朝向第二掺杂区的水平方向上,第一掺杂区朝向选择栅极结构的边缘与选择栅极结构朝向第一掺杂区的侧壁之间具有0nm~800nm的间距。例如,间距可以为0nm、10nm、50nm、100nm、300nm、500nm或800nm。当间距处于0nm~800nm的范围内时,既能保证第一掺杂区在承受瞬时高电压时与选择栅极结构之间的电场不会损伤选择栅介质层,又能保证选择栅极处于工作电压时第一掺杂区与第二掺杂区能够正常导通。

衬底11上还具有反熔丝栅介质层132和位于反熔丝栅介质层上的反熔丝栅极133,且反熔丝栅介质层132位于第一掺杂区15和隔离结构12上,第一掺杂区15、反熔丝栅介质层132以及反熔丝栅极133构成具有单边源/漏的反熔丝晶体管,该反熔丝晶体管起到电容的作用。反熔丝晶体管和选择晶体管一同构成反熔丝存储单元。

举例来说,当反熔丝晶体管两端的压降达到6V时,反熔丝栅介质层132就会发生介质击穿,完成反熔丝存储单元的数据存储过程。需要说明的是,在本实施例中,反熔丝栅介质层132部分位于第一掺杂区15上,使得反熔丝栅介质层132介质击穿后,电流的方向为单边,提高了能量利用率,增强了反熔丝存储单元的电学性能。

本实施例中,反熔丝栅极133与选择栅极143的材料可以相同或者不同,反熔丝栅介质层132与选择栅介质层142的材料可以相同或不同。在本实施例中,以反熔丝栅介质层132的材料与选择栅介质层142的材料相同作为示例,均为氧化硅。

反熔丝栅介质层132的材料与选择栅介质层142的材料相同时,反熔丝栅介质层132的厚度小于或等于选择栅介质层142的厚度。如此,有效地保证在反熔丝栅介质层132未被击穿之前选择栅介质层142不会被击穿,从而反熔丝栅极133能够向反熔丝晶体管提供有效的电压,使得反熔丝晶体管能够被有效击穿;若反熔丝栅介质层的厚度大于选择栅介质层的厚度,则反熔丝栅介质层还未击穿时选择栅介质层已经被击穿,会影响反熔丝晶体管的击穿效果。

除此之外,需要说明的是,反熔丝栅极133朝向选择栅极143的侧壁与选择栅极143朝向反熔丝栅极133的侧壁之间的间距112为400nm~800nm。例如,间距可以为400nm、500nm、600nm、700nm或800nm。设置该间距112范围的目的是既要保证反熔丝栅极133与选择栅极143之间的电势差无法击穿两者之间的介质,避免反熔丝栅极133与选择栅极143形成电连接,避免反熔丝存储单元失效,又要使得反熔丝存储单元具有更小的尺寸,实现高集成化。

第三掺杂区17作为第二掺杂区19与选择栅极结构14之间的LDD结构,起到了降低源漏之间电场的作用;同时由于第三掺杂区17位于第一掺杂区15与第二掺杂区19之间,因此第三掺杂区17缩短了源漏之间的间距,从而避免热电子效应。

参考图3,图3为本发明第一实施例反熔丝存储单元的等效工作电路。结合图2和图3,反熔丝栅极133、反熔丝栅介质层132以及第一掺杂区15构成反熔丝晶体管41,该反熔丝晶体管起到电容的作用,第一掺杂区15、第二掺杂区19与选择栅极结构14构成选择晶体管43,由于在第一掺杂区15与选择栅极结构14之间未设置LDD结构,相当于在第一掺杂区15与选择栅极结构14之间串联了等效电阻42,等效电阻42可以达到分压效果,减弱电场对选择栅介质层142的损伤,提高了选择晶体管43的可靠性,提高了反熔丝存储单元的电学性能。

本发明第一实施例在第一掺杂区15与选择栅极结构14之间未设置LDD结构,仅保留与第二掺杂区19与选择栅极结构14之间的单边LDD结构,即第三掺杂区17。由于LDD结构的存在会增加选择栅极结构14与第一掺杂区15之间的强电场区的交叠区域面积,因此当第一掺杂区15与选择栅极结构14之间未设置LDD结构时,第一掺杂区15承受的瞬时高电压形成的强电场区与选择栅极结构14的交叠区域面积减小,降低了强电场对于反熔丝栅介质层142的直接损伤;此外,由于在第一掺杂区15与选择栅极结构14之间未设置LDD结构,相当于在第一掺杂区15与选择栅极结构14之间串联了等效电阻并可以达到分压效果,减弱了电场对选择栅介质层142的损伤。

本发明第二实施例还提供了一种反熔丝存储单元,与前一实施例不同的是,本实施例中,反熔丝存储单元还包括第四掺杂区和第五掺杂区。第四掺杂区位于衬底内且与第一掺杂区相接触,第四掺杂区位于第一掺杂区与选择栅极结构之间,且第四掺杂区的掺杂离子类型与第一掺杂区的掺杂离子类型不同;第五掺杂区位于衬底内且与第二掺杂区相接触,第五掺杂区位于第三掺杂区下方,第五掺杂区的掺杂离子类型与第四掺杂区的掺杂离子类型相同。以下将结合附图进行详细说明,需要说明的是,与前述实施例相同或者相应的特征,可参考前述实施例的相应说明,以下不做赘述。

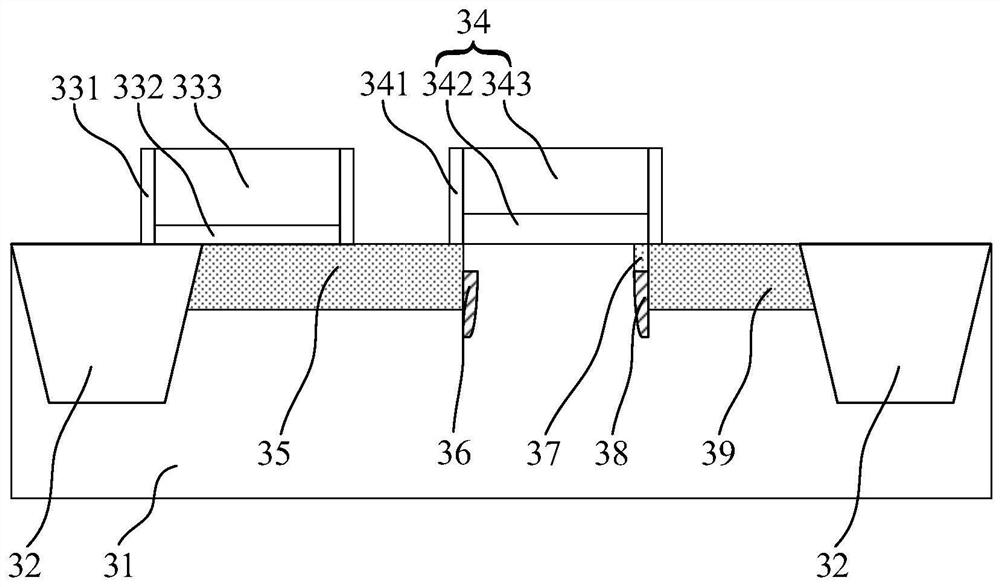

图4为本发明第二实施例提供的反熔丝存储单元的剖面结构示意图。

参考图4,本实施例提供的反熔丝存储单元包括:衬底31;选择栅极结构34;第一掺杂区35和第二掺杂区39;反熔丝栅介质层332和反熔丝栅极333;第三掺杂区37;第四掺杂区,第四掺杂区36位于衬底31内且与第一掺杂区35相接触,第四掺杂区36位于第一掺杂区35与选择栅极结构34之间,且第四掺杂区36的掺杂离子类型与第一掺杂区35的掺杂离子类型不同;第五掺杂区38,第五掺杂区38位于衬底31内且与第二掺杂区39相接触,第五掺杂区38位于第三掺杂区37下方,第五掺杂区38的掺杂离子类型与第四掺杂区36的掺杂离子类型相同。

第三掺杂区37为反熔丝存储单元的LDD结构。第四掺杂区36和第五掺杂区38作为反熔丝存储单元的HALO(晕环)区。

第四掺杂区36的设置有利于抑制第一掺杂区35的离子扩散,进而将击穿区域固定在第一掺杂区35的边缘上,由于垂直于边缘方向的击穿电压高于垂直于衬底方向的选择栅介质层342击穿电压,因此第四掺杂区36的设置能够提高击穿电压,达到保护选择栅极结构34的目的。

本实施例中,第四掺杂区36位于衬底31内的深度大于第一掺杂区35位于衬底31内的深度。当第四掺杂区36位于衬底31内的深度大于第一掺杂区35位于衬底31内的深度时,第四掺杂区36能够抑制第一掺杂区35中的掺杂离子扩散到第一掺杂区35下方的衬底31中,从而抑制离子扩散导致的衬底漏电流。

第五掺杂区38用于抑制第二掺杂区39的离子扩散导致的漏电流和源漏穿通问题。

本实施例中,第四掺杂区36抑制第一掺杂区35的离子扩散,第五掺杂区38抑制第二掺杂区36的离子扩散,即包括第四掺杂区36与第五掺杂区38的HALO区抑制第一掺杂区35和第二掺杂区36离子扩散导致的漏电流和源漏穿通问题,除此以外,第四掺杂区36有利于弥补了单边LDD结构缺失造成的第一掺杂区35与第二掺杂区39之间的电阻提升的问题,使得饱和电流提高,反熔丝存储单元的反应速度增加。

本实施例中,第一掺杂区35与选择栅极结构34之间未设置LDD结构,第一掺杂区35承受的瞬时高电压形成的强电场区与选择栅极结构34的交叠区域面积减小,降低了强电场对于选择栅极结构34中的选择栅介质层342的直接损伤;此外,由于在第一掺杂区35与选择栅极结构34之间未设置LDD结构,相当于在第一掺杂区35与选择栅极结构34之间串联了电阻并可以达到分压效果,减弱了电场对选择栅介质层342损伤。

除此之外,反熔丝存储单元具有与第一掺杂区35接触的第四掺杂区36,以及与第二掺杂区39接触的第五掺杂区38,第四掺杂区36和第五掺杂区38组成的HALO区起到抑制第一掺杂区35与第二掺杂区39离子扩散的作用,从而抑制第一掺杂区35和第二掺杂区39掺杂离子扩散导致的漏电流和源漏穿通问题。此外,通过设置第四掺杂区36抑制第一掺杂区35的离子扩散,还可以将击穿区域固定在第一掺杂区35的边缘上,由于垂直于边缘方向的击穿电压高于垂直于衬底表面方向的选择栅介质层击穿电压,因此第四掺杂区的设置能够间接提高击穿电压,达到保护选择栅极结构的目的。

相应的,本发明实施例还提供一种可用于制作上述反熔丝存储单元的制作方法,包括:提供衬底,所述衬底上具有选择栅极结构,所述选择栅极结构相对两侧的衬底内分别形成有第一掺杂区和第二掺杂区,所述第一掺杂区和所述第二掺杂区的掺杂离子类型相同;在形成所述第二掺杂区之前形成第三掺杂区,所述第三掺杂区位于所述衬底内且与所述第二掺杂区相接触,所述第三掺杂区的掺杂离子类型与所述第二掺杂区的掺杂离子类型相同,且所述第三掺杂区的掺杂离子浓度小于第二掺杂区的掺杂离子浓度。

以下将结合附图对本发明实施例提供的反熔丝存储单元的制作方法进行详细说明。

图5至图8为本发明第一实施例提供的反熔丝存储单元的制作方法各步骤对应的剖面结构示意图。本实施例中,在形成选择栅极结构的工艺步骤中,同时形成反熔丝栅介质层以及反熔丝栅极。

参照图5,提供衬底11,采用离子注入工艺,在衬底11内形成第一掺杂区15。

第一掺杂区15作为后续选择晶体管的源极或者漏极,还作为反熔丝晶体管的单边源/漏极。

第一掺杂区15的形成工艺步骤包括:先在衬底11表面形成图形化掩膜层102,图形化掩膜层102覆盖除第一掺杂区15在垂直方向对应的衬底11表面以外的其余衬底11表面;以图形化掩膜层102为掩膜版进行离子注入,形成第一掺杂区15。

本实施例中,在形成第一掺杂区15之前还包括形成阱区(未图示)和形成隔离结构12。阱区的掺杂离子类型可以是N型或P型,与反熔丝存储单元中选择晶体管类型相反。隔离结构的材料可以是氧化物或氮化物。

参照图6和图7,在衬底31上形成选择栅极结构14,且第一掺杂区15位于选择栅极结构14一侧的衬底内;在形成选择栅极结构14的工艺步骤中,同时在第一掺杂区15上形成反熔丝栅介质层132以及位于反熔丝栅介质层132上的反熔丝栅极133。其中,反熔丝栅介质层132部分位于第一掺杂区15上。

选择栅极结构14包括选择栅极143和选择栅介质层142。具体地,在形成选择栅介质层142的工艺步骤中,同时形成反熔丝栅介质层132;在形成选择栅极143的工艺步骤中,同时形成反熔丝栅极133。

本实施例中,反熔丝栅介质层142和反熔丝栅极143与选择栅极结构14在同一工艺步骤中形成。需要说明的是,在其他实施例中,反熔丝栅介质层和反熔丝栅极和选择栅极结构也可以在不同工艺步骤中形成。

反熔丝栅介质层132、反熔丝栅极133和选择栅极结构14的形成工艺步骤包括:在衬底11表面形成介质层140,介质层140覆盖第一掺杂区15,介质层140为形成反熔丝栅介质层132和选择栅介质层142提供工艺基础;在介质层140上形成反熔丝栅极(未图示);在反熔丝栅极上形成图形化掩膜版;以图形化掩膜版为掩膜,对反熔丝栅极和介质层140进行刻蚀,从而形成相邻且独立的反熔丝栅极结构以及选择栅极结构14,其中,反熔丝栅极结构包括反熔丝栅极133和反熔丝栅介质层132,选择栅极结构14包括选择栅极143和选择栅介质层142。

介质层140的形成方法可以为常规真空镀膜技术,例如炉管热氧化,原子层沉积(ALD)、化学汽相淀积(CVD)、等离子体增强型化学气相淀积(PECVD)工艺,本实施例采用炉管热氧化工艺。反熔丝栅极的材料可以是多晶硅或金属,其形成方法包括低压化学气相沉积和物理气相沉积。

本实施例中,第一掺杂区15先于反熔丝栅介质层132和反熔丝栅极133形成,目的在于,避免形成第一掺杂区15的离子注入工艺对反熔丝栅极133和反熔丝栅介质层132造成损伤,保证反熔丝栅极133和反熔丝栅介质层132的性能良好。

需要说明的是,在其他实施例中,反熔丝栅极以及反熔丝栅介质层的形成工艺步骤、以及选择栅极结构的形成工艺步骤,也可以为先后形成。例如,先形成选择栅极结构以及第一掺杂区之后,再形成反熔丝栅介质层以及反熔丝栅极。

参考图8,采用离子注入工艺,在衬底31内形成第三掺杂区17。

第三掺杂区17作为连接后续形成的第二掺杂区的LDD结构。

第三掺杂区17位于选择栅极结构14远离第一掺杂区15的相对一侧,第三掺杂区17的掺杂离子类型与第一掺杂区15相同,第三掺杂区17的掺杂离子浓度低于第一掺杂区15。

第三掺杂区的形成工艺步骤包括:先在衬底11表面形成图形化掩膜层103,图形化掩膜层103覆盖除第三掺杂区17在垂直方向对应的衬底11表面以外的其余衬底11表面;以图形化掩膜层103为掩膜版进行具有一定注入角度的离子注入,形成第三掺杂区17。

需要说明的是,本申请中所提及的注入角度是指注入离子束相对于与半导体衬底表面垂直的方向所偏转的角度,即注入离子束与该垂直方向之间的夹角的角度。

需要说明的是,在其他实施例中,在进行第三掺杂区的离子注入之前,还可以在选择栅极结构两侧的衬底内进行非晶化注入,使得在衬底表面形成非晶层。非晶层能够避免在第三掺杂区的离子注入过程中发生沟道效应,能够较好的控制离子注入的深度。

本实施例中,为避免形成第三掺杂区17的离子注入工艺对选择栅极结构14造成损伤,在形成第三掺杂区17之前,在选择栅极结构14的相对两侧侧壁表面形成第一侧墙141。

第一侧墙141的形成工艺包括:首先在衬底11表面形成介质层(未图示),介质层的厚度高于选择栅极结构14的高度;进行回刻,在选择栅极结构14两侧形成第一侧墙141。

第一侧墙141的材料可以是氧化硅、氮化硅、氮氧化硅中一种或者它们组合构成,第一侧墙141起到保护选择栅极结构141的作用。介质层的形成方式可以为化学气相沉积或物理气相沉积。

参照图2,在选择栅极结构14一侧的衬底11内形成第二掺杂区19,且第二掺杂区19与第一掺杂区15分别位于选择栅极结构14相对的两侧。

第二掺杂区19位于选择栅极结构14远离第一掺杂区15的相对一侧的衬底11内,第二掺杂区19与第一掺杂区15之间的距离大于第二掺杂区17与第一掺杂区15之间的距离,第二掺杂区19的掺杂离子类型与第一掺杂区15相同。

第二掺杂区19的形成工艺步骤包括:先在衬底11表面形成图形化掩膜层(未图示);以图形化掩膜层为掩膜版进行离子注入,形成第二掺杂区19。

第一掺杂区15、选择栅极结构14以及第二掺杂区19构成选择晶体管。

本发明第一实施例提供的反熔丝存储单元的制作方法在第一掺杂区15与选择栅极结构14之间未设置LDD结构,仅保留与第二掺杂区19与选择栅极结构14之间的单边LDD结构,即第三掺杂区17。由于LDD结构的存在会增加选择栅极结构14与第一掺杂区15之间的强电场区的交叠区域面积,因此当第一掺杂区15与选择栅极结构14之间未设置LDD结构时,第一掺杂区15承受的瞬时高电压形成的强电场区与选择栅极结构14的交叠区域面积减小,降低了强电场对反熔丝栅介质层142的直接损伤;此外,由于在第一掺杂区15与选择栅极结构14之间未设置LDD结构,相当于在第一掺杂区15与选择栅极结构14之间串联了等效电阻并可以达到分压效果,减弱了电场对选择栅介质层142的损伤。

图9为本发明第二实施例提供的反熔丝存储单元的制作方法的中间步骤对应的剖面结构示意图。

需要说明的是,与第一方法实施例相同或者相应的制作步骤,可参考第一方法实施例的相应说明,以下不做赘述。本发明第二方法实施例与第一方法实施例的区别在于:在形成第三掺杂区37之前或之后,形成第四掺杂区36和第五掺杂区38;再形成第二掺杂区39。

如图9所示,本实施例中,在形成第三掺杂区37之前,在衬底31内形成第四掺杂区36和第五掺杂区39。

第四掺杂区36位于衬底31内且与第一掺杂区35接触,第四掺杂区36位于第一掺杂区35与选择栅极结构14之间,且第四掺杂区36的掺杂离子类型与第一掺杂区35的掺杂离子类型不同。

第五掺杂区38与第四掺杂区36同时形成,第五掺杂区38位于衬底31内且与第二掺杂区39接触,第五掺杂区38位于第三掺杂区37下方,第五掺杂区38的掺杂离子类型与第四掺杂区36的掺杂离子类型相同。

第四掺杂区36与第五掺杂区38的形成工艺步骤包括:先在衬底31表面形成图形化掩膜层304,图形化掩膜层304覆盖除第四掺杂区36在垂直方向对应的衬底31表面以外的其余衬底31表面;以图形化掩膜层304为掩膜版进行离子注入,形成第四掺杂区36和第五掺杂区38。

本实施例中,第四掺杂区36离子注入剂量为1E12atom/cm2~5E13atom/cm2,注入能量为20KeV~100KeV,注入角度为0°~45°,注入深度为30nm~100nm。需要说明的是,上述形成第四掺杂区36与第五掺杂区38的离子注入工艺步骤可以是一步也可以是多步,根据第四掺杂区36和第五掺杂区38的所需掺杂离子浓度决定。

本实施例中,为避免形成第四掺杂区36的离子注入工艺对反熔丝栅极333和反熔丝栅介质层332造成损伤,在形成第四掺杂区36之前,在反熔丝栅极333和反熔丝栅介质层332的相对两侧侧壁表面形成第二侧墙331。第二侧墙331的形成工艺与第一侧墙341的形成工艺相同,在此不再赘述。第二侧墙331与第一侧墙341的材料可以相同或不同。

需要说明的是,在本发明实施例中,在完成所有的离子注入工艺后,进行退火处理,激活各个掺杂区内的掺杂离子,并修复注入损伤。在本发明实施例中,也可以在单次离子注入工艺后,随即进行退火处理,通过多次退火工艺激活各个掺杂区的掺杂离子,并且修复注入损伤。退火处理包括快速热退火或尖峰退火工艺。退火处理的温度为950℃~1100℃,时间为10s~30s。

本实施例中,通过形成第四掺杂区36和第五掺杂区38对反熔丝存储单元进行进一步的改进。形成第四掺杂区36有利于抑制第一掺杂区35的离子扩散,进而将击穿区域固定在第一掺杂区35边缘上,由于垂直于边缘方向的击穿电压高于垂直于衬底方向的选择栅介质层击穿电压,因此第四掺杂区的设置能够提高击穿电压,达到保护选择栅极结构的目的。

此外,第四掺杂区36的设置有利于抑制第一掺杂区35的离子扩散,形成第五掺杂区38有利于抑制第二掺杂区36的离子扩散,即包括第四掺杂区36与第五掺杂区38的HALO区抑制第一掺杂区35和第二掺杂区36离子扩散导致的漏电流和源漏穿通问题。除此以外,第四掺杂区36部有利于弥补单边LDD结构缺失造成的第一掺杂区35与第二掺杂区39之间的电阻变大的问题,从而提升反熔丝存储单元的反应速度。

本发明实施例提供一种反熔丝存储单元的制作方法,在选择栅极结构与第二掺杂区之间设置第三掺杂区,第三掺杂区与第二掺杂区的掺杂离子类型相同,即在第一掺杂区与选择栅极结构之间未设置LDD结构。当反熔丝栅介质层发生介质击穿时,第一掺杂区承受传递过来的高电压。由于LDD结构的存在会增加选择栅极结构与第一掺杂区之间的强电场区的交叠区域面积,因此当第一掺杂区与选择栅极结构之间未设置LDD结构时,第一掺杂区承受的瞬时高电压形成的强电场区与选择栅极结构的交叠区域面积减小,降低了强电场对于选择栅极结构的直接损伤;此外,由于在第一掺杂区与选择栅极结构之间未设置LDD结构,相当于在第一掺杂区与选择栅极结构之间串联了电阻并可以达到分压效果,减弱了电场损伤。

另外,在第一掺杂区与选择栅极结构之间设置有第四掺杂区,第四掺杂区的掺杂离子类型与第一掺杂区的掺杂离子类型不同,即第四掺杂区为HALO区。第四掺杂区的设置有利于抑制第一掺杂区的离子扩散,进而将击穿区域固定在第一掺杂区边缘上,由于垂直于边缘方向的击穿电压高于垂直于衬底方向的选择栅介质层击穿电压,因此第四掺杂区的设置能够间接提高击穿电压,达到保护选择栅极结构的目的。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各自更动与修改,因此本发明的保护范围应当以权利要求限定的范围为准。

- 反熔丝存储单元及其制作方法

- 反熔丝结构、反熔丝存储器及其制作方法