集装箱船绑扎桥和克令吊的整合结构物

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及船舶技术领域,特别涉及一种集装箱船绑扎桥和克令吊的整合结构物。

背景技术

集装箱船通常设有绑扎桥和克令吊。

为了更多更高层数的集装箱堆放在露天甲板上,通常设置绑扎桥。绑扎桥为集装箱提供着稳固的绑扎支持;绑扎桥的设置能使重箱堆放在较高的位置变成可能。集装箱船绑扎桥的剪力板一般会在靠近船中和舷侧设置,共同承受来自绑扎杆横向的剪切力。

大多数支线集装箱船的克令吊布置在中间,和绑扎桥布置在同一纵向位置上。箱船的克令吊基座形状一般是“天圆地方”,即底部方形,上部圆形。克令吊底部为矩形筒体。中间甲板要有足够的宽度来保证克令吊基座、绑扎桥设备、舱盖的空间及绑扎作业操作的空间。

目前,集装箱船上的绑扎桥和克令吊都是独立设置的。

相对于不配克令吊的船型,配吊的船型为了获得相同的箱位数的布置需要,现有技术的一般方案是将绑扎桥前后立柱的距离拉大,增加总长和压缩机舱区域的长度。以某型配3台克令吊的支线箱船为例,如图1所示,不配克令吊的船91,其中间甲板宽度1.7m,船舶总长为182.66m;如图2所示,在布置相同箱位数的情况下,配克令吊的船92,其安装克令吊的中间甲板宽度为3.28m,船舶总长为185.8m。相比较而言,配克令吊的船92总长增加约3.14米,机舱压缩了1.6米。

现有技术存在以下缺点:为了增加配置克令吊导致船长较大的增加,结构重量增加,增加了船舶阻力从而增加了油耗,使船舶的经济性能受到影响。

发明内容

本发明要解决的技术问题是为了克服现有技术存在的上述缺陷,提供一种集装箱船绑扎桥和克令吊的整合结构物。

本发明是通过下述技术方案来解决上述技术问题:

一种集装箱船绑扎桥和克令吊的整合结构物,其设于绑扎桥和位于克令吊底部的矩形筒体之间,绑扎桥和矩形筒体设于中间甲板区域的舱口围顶上,绑扎桥包括第一层平台和第二层平台;第一层平台位于舱口围顶和第二层平台之间;矩形筒体穿设于第一层平台和第二层平台;矩形筒体向下延伸至舱口围顶的下方;第一层平台和第二层平台固接于矩形筒体;矩形筒体包括依次连接的前围板、左围板、后围板和右围板,前围板、左围板、后围板和右围板围成矩形;矩形筒体内设有四个支撑柱;四个支撑柱分别设于矩形筒体的四个直角内;支撑柱从舱口围顶延伸至第二层平台的上方;前围板和后围板上各开设有一个供内绑作业用的大门洞;大门洞位于第二层平台的上方;左围板和右围板上各开设有一个用作舱口盖操作通道的第一小门洞,第一小门洞位于第一层平台和第二层平台之间;左围板和右围板上各开设有一个供绑扎作业通道用的第二小门洞,第二小门洞位于第二层平台的上方;前围板在第一层平台和第二层平台之间的部分、后围板在第一层平台和第二层平台之间的部分均为绑扎桥的剪力板;四个支撑柱在第二层平台上方的部分均为绑扎桥的绑扎立柱。

第一层平台和第二层平台上均设有檐板,檐板固接于矩形筒体。

矩形筒体内设有第一层底板,第一层底板和第一层平台齐平。

矩形筒体内设有第二层底板,第二层底板和第二层平台齐平。

支撑柱在第二层平台上方的部分固设有绑扎杆。

前围板上的大门洞设于前围板上的两个相邻的支撑柱之间,后围板上的大门洞设于后围板上的两个相邻的支撑柱之间。

左围板上的第一小门洞设于左围板上的两个相邻的支撑柱之间,右围板上的第一小门洞设于右围板上的两个相邻的支撑柱之间。

左围板上的第二小门洞设于左围板上的两个相邻的支撑柱之间,右围板上的第二小门洞设于右围板上的两个相邻的支撑柱之间。

支撑柱包括两个相互垂直的封板,封板固接于矩形筒体的内壁;两个封板和矩形筒体的直角端围成矩形;封板和矩形筒体的直角端围成支撑柱。

封板从舱口围顶延伸至第二层平台的上方。

本发明的有益效果在于:本发明将绑扎桥和克令吊整合设计成一体,节省中间甲板上克令吊和立柱之间的间隙,使该船型沿船长方向的布置更紧凑。本发明可以使克令吊矩形筒体前后的集装箱更加方便使用内绑;还可以使克令吊筒体下部分兼作中间位置的剪力板。本发明可以使船长减小,减轻结构重量,减小了船舶阻力从而减小了油耗,提高了船舶的经济性能。

附图说明

图1为现有不配置克令吊的船舶侧视图。

图2为现有配置克令吊的船舶侧视图。

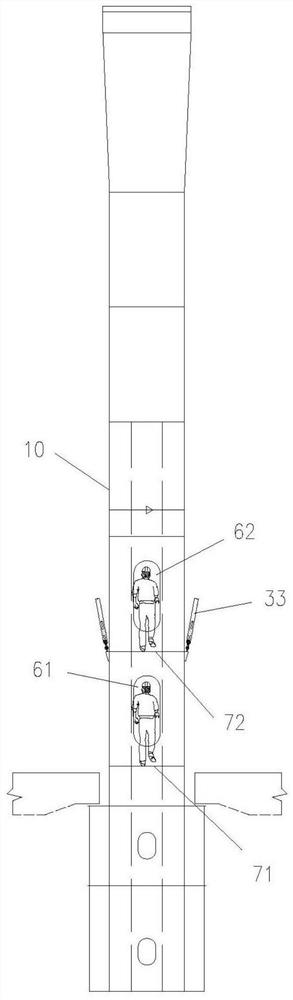

图3为本发明较佳实施例的结构示意图。

图4为图3中A-A剖视示意图。

图5为图3中B-B剖视示意图。

图6为图3中C-C剖视示意图。

图7为图3中D向视图。

图8为使用本发明较佳实施例的船舶侧视图。

具体实施方式

下面举个较佳实施例,并结合附图来更清楚完整地说明本发明。

如图3、图4、图5、图6和图7所示,一种集装箱船绑扎桥和克令吊的整合结构物,其设于绑扎桥30和位于克令吊底部的矩形筒体10之间,绑扎桥30和矩形筒体10设于中间甲板区域的舱口围顶20上。

绑扎桥30包括第一层平台31和第二层平台32;第一层平台31位于舱口围顶20和第二层平台32之间。

矩形筒体10为框架式结构物。矩形筒体10穿设于第一层平台31和第二层平台32;矩形筒体10向下延伸至舱口围顶20的下方;第一层平台31和第二层平台32固接于矩形筒体10。

矩形筒体10包括依次连接的前围板11、左围板13、后围板12和右围板14,前围板11、左围板13、后围板12和右围板14围成矩形。

矩形筒体10内设有四个支撑柱40;四个支撑柱40分别设于矩形筒体的四个直角内;支撑柱40从舱口围顶延伸至第二层平台32的上方。

本实施例中,支撑柱包括两个相互垂直的封板41,封板固接于矩形筒体的内壁;两个封板和矩形筒体的直角端围成矩形。封板从舱口围顶延伸至第二层平台的上方。本实施例中,封板和矩形筒体的直角端围成支撑柱。

前围板11和后围板12上各开设有一个供内绑作业用的大门洞50;大门洞50位于第二层平台32的上方。

大门洞位于第二层平台的上方,提供足够大的空间供内绑作业用。

左围板13和右围板14上各开设有一个用作舱口盖操作通道的第一小门洞61,第一小门洞61位于第一层平台31和第二层平台32之间。

左围板13和右围板14上各开设有一个供绑扎作业通道用的第二小门洞62,第二小门洞62位于第二层平台32的上方。

前围板11在第一层平台31和第二层平台32之间的部分、后围板12在第一层平台31和第二层平台32之间的部分均为绑扎桥的剪力板。

也就是说,前围板在第一层平台和第二层平台之间的部分、后围板在第一层平台和第二层平台之间的部分均兼作为绑扎桥的剪力板。

四个支撑柱40在第二层平台32上方的部分均为绑扎桥的绑扎立柱。也就是说,四个支撑柱在第二层平台上方的部分均兼作为绑扎桥的绑扎立柱。

第一层平台31和第二层平台32上均设有檐板34,檐板34固接于矩形筒体10。

矩形筒体10内设有第一层底板71,第一层底板71和第一层平台31齐平。

矩形筒体10内设有第二层底板72,第二层底板72和第二层平台32齐平。

支撑柱40在第二层平台32上方的部分固设有绑扎杆33。

前围板11上的大门洞设于前围板上的两个相邻的支撑柱之间,后围板12上的大门洞设于后围板上的两个相邻的支撑柱之间。

左围板13上的第一小门洞设于左围板上的两个相邻的支撑柱之间,右围板14上的第一小门洞设于右围板上的两个相邻的支撑柱之间。

左围板13上的第二小门洞设于左围板上的两个相邻的支撑柱之间,右围板14上的第二小门洞设于右围板上的两个相邻的支撑柱之间。

矩形筒体10通常位于船中线80附近。

本发明中,绑扎桥结构和克令吊矩形筒体结构连接。本发明将绑扎桥各层平台与克令吊矩形筒体通过平台板和平台檐板横向连接成为一个整体。

本发明中,克令吊矩形筒体的前围板和后围板兼做绑扎桥中间位置的剪力板。取消现有设计绑扎桥中间位置左右两片剪力板,让厚而刚的克令吊矩形筒体的前围板和后围板来承受中间位置的横向剪力。

本发明中,克令吊在绑扎桥平台的高度设置平台,在平台上克令吊矩形筒体的左围板和右围板开设第一小门洞、第二小门洞,作为舱口盖操作通道和绑扎作业通道。

本发明中,在绑扎桥的第二层平台上,克令吊矩形筒体的前围板和后围板开设大门洞,供绑扎作业,可以方便克令吊前后集装箱的绑扎作业。

本发明中,矩形克矩形筒体的四个角嵌入支撑柱作为开洞的补偿。为了补偿克令吊矩形筒体开门洞对结构强度的影响,在矩形筒体的四个角上嵌入支撑柱。例如,支撑柱的尺寸可以为500×500mm。嵌入的支撑柱兼做中间箱位的绑扎立柱。

以与图1和图2中的船舶配置相同数量的集装箱时,如图8所示,使用本实施例的船93,其安装克令吊的中间甲板宽度为2.6m,船舶总长为183.76m。与图2中船92相比,减少了中间甲板的宽度,减少了船舶总长。

本发明可以使船长减小,结构重量减小,减小了船舶阻力从而减小了油耗,提高了船舶的经济性能。

本发明将绑扎桥和克令吊整合设计成一体,节省中间甲板上克令吊和立柱之间的间隙,使该船型沿船长方向的布置更紧凑。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 集装箱船绑扎桥和克令吊的整合结构物

- 集装箱船绑扎桥和克令吊的整合结构物