一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及高聚物材料技术领域,具体涉及一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法。

技术背景

近年来,我国水利基础设施的建设取得了较为瞩目的成就。目前已建堤防总长达41万公里,各类水库9.8万多座,是我国防洪减灾领域的重要组成部分,然而我国堤防建设历史悠久,多经历年加高倍厚而成,建筑质量不足,隐患多、地质条件复杂,汛期险情频发。同样,已建水库中,病险率达57.1%,大部分中小型病险水库都需要进行防渗加固。这些水利设施一旦失事,影响重大,严重威胁人民生命财产安全。因此,急需提高水利基础设施的防渗加固技术与装备水平。

目前现行的防渗加固技术包括混凝土防渗墙、水泥土搅拌桩、高压喷射灌浆技术等,然而这些技术的共性问题包括对堤坝扰动破坏大,施工周期长,效率不足,设备庞大施工不便,成墙厚度过大等限制了其进一步的应用。另一方面灌浆材料如水泥浆类、水泥黏土浆液、超细水泥浆液等各种改性水泥浆液是目前各个工程实践中的主要材料。但是其凝结时间长、易离析泌水收缩开裂、刚度大等缺点限制了其进一步应用。化学灌浆是在悬浊液灌浆基础上发展起来的。化学浆液中主要包括水玻璃类、丙烯酰胺类、木质素类、环氧树脂类、鉻木素类、脲醛树脂类等。但以上材料与土体固结效果差、固结体抗渗性不足、耐久性差,会对环境产生一定污染,同样影响其对堤坝的防渗加固效果。

发明内容

鉴于现有技术的缺陷,本发明旨在于提供一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法,在地下支护结构钢板后注浆,高聚物能在钢面板后形成密实的高聚物防渗层,就可假设在钢面板后存在一个矩形空腔,在矩形腔内填充高聚物,高聚物与钢面板粘结在一起,形成支护和防渗一体的钢面板-高聚物复合材料层,同时在注浆对立面,可假设在注浆口下侧位置存在涌水口,这样能全局分析注浆过程和注浆效果,为地下装配式结构工程的防渗提供参考。

为了实现上述目的,本发明采用的技术方案如下:

一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法,所述仿真方法包括:

建立高聚物流体仿真三维模型;

设置高聚物注浆时流体中的参数;

各因素对注浆扩散行模拟测试;

获得各个影响因素的比较关系;

获得高聚物最终扩散密度值。

需要说明的是,所述各因素包括注浆时间、注浆量、注浆孔径、注浆压力与动水速度。

需要说明的是,所述注浆时间、所述注浆量是指高聚物在前10s注浆的过程中,膨胀力较小,这时高聚物主要以扩散方式为主;在前3s内高聚物注浆的扩散距离增长速度较快,在3s之后高聚物扩散的速度逐渐减慢,这与高聚物的粘度随着时间变化有关;高聚物在前9s的密度变化不大,开始注浆时的密度为1.1g/cm3,高聚物的密度变化符合高聚物膨胀与时间的变化要求。

需要说明的是,所述注浆孔径是指随着所述注浆孔径由5mm逐渐增大到25mm时,最大扩散距离逐渐增大,在最后都趋于稳定的状态;针对注浆孔径的增大,可以从流动截面、注浆量和流速方面进行阐述,注浆时间不变,随着注浆孔径的增大,高聚物注浆孔的横截面也跟随增大,因为本次模拟是控制注浆压力不变,随着注浆孔径的增大,横截面高聚物注浆的流量降低,二者乘积等同于注浆量;注浆孔径对扩散半径的影响逐渐变小,曲线斜率降低趋于平缓,采用较小的注浆孔,这能减小注浆孔附近漏浆或者封堵,达到精密注浆。

需要说明的是,所述注浆压力是指注浆压力增大,也间接导致注浆量的增加,注浆量的增加与注浆压力成线性关系,最大扩散距离则与注浆量成高次关系,在注浆压力增长到一定阶段,最大扩散距离增长缓慢,逐渐趋于平稳;在注浆量一定的情况下,合适的注浆压力就能够达到注浆效果,同时注浆压力也间接影响注浆速度的大小,在注浆孔径恒定的情况下,注浆压力越大,注浆速度也越大。

需要说明的是,所述动水速度是指在钢面板后动水条件下注浆,随着逆水速度的增大,高聚物在钢面板后的最大扩散距离逐渐变小,在动水速度从0.1m/s增加到0.2m/s时,最大扩散距离减小得较快,这与高聚物浆液的注浆速度与水流速度对冲有较大关系;若高聚物注浆速度较大,就能抵消部分水流速度,高聚物与水不互溶;当水流速度由0.2m/s逐渐增加到0.5m/s时,高聚物最大扩散距离注浆减小的幅度逐渐减小。

需要进一步说明的是,建立高聚物注浆工艺参数优化模型,利用响应曲面法建立注浆工艺参数与高聚物最大扩散距离之间的数学关系,其中,二阶回归模式的响应曲面可为

其中k代表独立变量的数目,可表示高聚物注浆过程中相关注浆参数选择的个数,可以先假定试验次数为n,那么围绕扩散距离的二阶响应曲面模型可以表示为的矩阵式:

y=xβ+ε

在上式中:y=[y

β=(x

需要进一步说明的是,对于高聚物注浆工艺参数的响应曲面模型,在误差分析方面,主要涉及随机误差、模型误差和回归误差,三种误差分别以平方和的形式表示,随机误差平方和SS

SS

回归误差SS

总偏差平方和SS

针对高聚物注浆的的参数集合的响应曲面模型一般需要运用多重拟合系数R

R

针对多重拟合的系数R

如果能给定显著的水平值α,一般可以取值0.05或0.01,如果F>F

本发明的有益效果在于:

(1)通过UDF模块编程高聚物密度随着时间变化的规律,并且导入数值计算软件,得到高聚物膨胀与流动扩散的真实情况。

(2)基于ANASYS Fluent建立了高聚物注浆流体模型,采用VOF模型和PISO算法对高聚物在钢面板后的最大扩散距离进行追踪,建立了考虑重力作用下的注浆流体模型。

(3)研究了注浆量、注浆时间、钢板后腔体厚度、注浆压力、注浆孔径、钢面板后动水(逆水)速度与最大扩散距离的影响关系,得到注浆量、注浆压力与注浆孔径与最大扩散距离成正相关关系,动水(逆水)速度与最大扩散距离成反相关关系,得到高聚物最终扩散密度处于0.25g/cm3至0.35g/cm3之间。

(4)建立了以高聚物注浆最大扩散距离为因变量的响应曲面模型,得到了四元二次回归正交方程,研究分析了几个关键性的注浆参数的影响顺序为:高聚物注浆量>动水(逆水)速度>注浆孔径>注浆压力,并且将高聚物的扩散规律与三维可视化的裂隙平板腔实验平台的扩散规律进行对比,数值计算与实验结果较吻合。

附图说明

图1为最大扩散距离模拟,最大扩散距离l

图2表示实际注浆量与原始注浆量的对比示意图;

图3考虑注浆量和注浆时间对扩散距离的影响,其中,当注浆量为120g时,如图3(a)所示,当注浆量为260g时,如图3(b)所示,当注浆量为400g时,如图3(c)所示;

图4为注浆孔径对最大扩散距离的影响,其中,当注浆量为120g时,影响关系如图4(a),当注浆量为260g时,影响关系如图4(b),当注浆量为400g时,影响关系如图4(c)所示;

图5为注浆压力对最大扩散距离的影响,其中,当注浆量为120g时,影响关系如图5(a)所示,当注浆量为260g时,影响关系如图5(b)所示,当注浆量为400g时,影响关系如图5(c)所示;

图6为动水速度对最大扩散距离的影响,其中,当注浆量为120g时,影响关系如图6(a),当注浆量为260g时,影响关系如图6(b),当注浆量为400g时,影响关系如图6(c)所示。

具体实施例

以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

本发明为一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法,所述仿真方法包括:

建立高聚物流体仿真三维模型;

设置高聚物注浆时流体中的参数;

各因素对注浆扩散行模拟测试;

获得各个影响因素的比较关系;

获得高聚物最终扩散密度值。

需要说明的是,所述各因素包括注浆时间、注浆量、注浆孔径、注浆压力与动水速度。

需要说明的是,所述注浆时间、所述注浆量是指高聚物在前10s注浆的过程中,膨胀力较小,这时高聚物主要以扩散方式为主;在前3s内高聚物注浆的扩散距离增长速度较快,在3s之后高聚物扩散的速度逐渐减慢,这与高聚物的粘度随着时间变化有关;高聚物在前9s的密度变化不大,开始注浆时的密度为1.1g/cm3,高聚物的密度变化符合高聚物膨胀与时间的变化要求。

需要说明的是,所述注浆孔径是指随着所述注浆孔径由5mm逐渐增大到25mm时,最大扩散距离逐渐增大,在最后都趋于稳定的状态;针对注浆孔径的增大,可以从流动截面、注浆量和流速方面进行阐述,注浆时间不变,随着注浆孔径的增大,高聚物注浆孔的横截面也跟随增大,因为本次模拟是控制注浆压力不变,随着注浆孔径的增大,横截面高聚物注浆的流量降低,二者乘积等同于注浆量;注浆孔径对扩散半径的影响逐渐变小,曲线斜率降低趋于平缓,采用较小的注浆孔,这能减小注浆孔附近漏浆或者封堵,达到精密注浆。

需要说明的是,所述注浆压力是指注浆压力增大,也间接导致注浆量的增加,注浆量的增加与注浆压力成线性关系,最大扩散距离则与注浆量成高次关系,在注浆压力增长到一定阶段,最大扩散距离增长缓慢,逐渐趋于平稳;在注浆量一定的情况下,合适的注浆压力就能够达到注浆效果,同时注浆压力也间接影响注浆速度的大小,在注浆孔径恒定的情况下,注浆压力越大,注浆速度也越大。

需要说明的是,所述动水速度是指在钢面板后动水条件下注浆,随着逆水速度的增大,高聚物在钢面板后的最大扩散距离逐渐变小,在动水速度从0.1m/s增加到0.2m/s时,最大扩散距离减小得较快,这与高聚物浆液的注浆速度与水流速度对冲有较大关系;若高聚物注浆速度较大,就能抵消部分水流速度,高聚物与水不互溶;当水流速度由0.2m/s逐渐增加到0.5m/s时,高聚物最大扩散距离注浆减小的幅度逐渐减小。

需要进一步说明的是,建立高聚物注浆工艺参数优化模型,利用响应曲面法建立注浆工艺参数与高聚物最大扩散距离之间的数学关系,其中,二阶回归模式的响应曲面可为

其中k代表独立变量的数目,可表示高聚物注浆过程中相关注浆参数选择的个数,可以先假定试验次数为n,那么围绕扩散距离的二阶响应曲面模型可以表示为的矩阵式:

y=xβ+ε

在上式中:y=[y

β=(x

需要进一步说明的是,对于高聚物注浆工艺参数的响应曲面模型,在误差分析方面,主要涉及随机误差、模型误差和回归误差,三种误差分别以平方和的形式表示,随机误差平方和SS

SS

回归误差SS

总偏差平方和SS

针对高聚物注浆的的参数集合的响应曲面模型一般需要运用多重拟合系数R

R

针对多重拟合的系数R

如果能给定显著的水平值α,一般可以取值0.05或0.01,如果F>F

实施例

高聚物注浆扩散距离影响因素分析

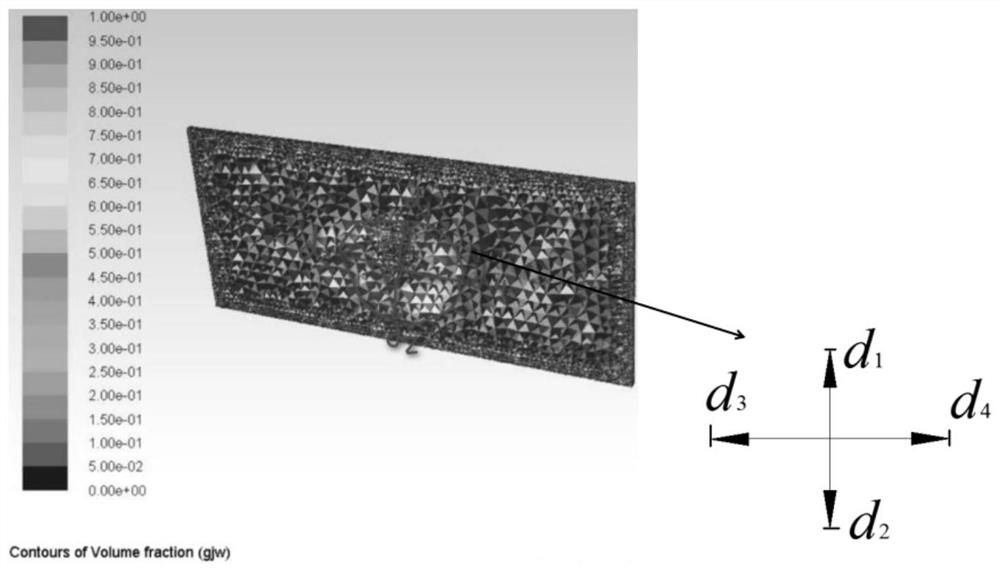

参考第三章节进行的进行的计算推导,双组份高聚物注浆最大扩散距离受到较多因素的影响,高聚物的最大扩散距离与注浆孔径、注浆量、高聚物液体的初始粘度、粘度值随时间的变化、注浆速度、初始注浆压力、高聚物密度、水流密度、动水速度、高聚物膨胀力、钢板后形成腔的厚度、高聚物剪切应力张量、重力、以及高聚物与钢面板之间的摩擦阻力等因素有关。可见影响高聚物最大扩散距离的因子较多,错综复杂,影响较显著的注浆参数有注浆量、注浆压力、注浆孔径和钢面板后动水的速度,其他方面的影响因素较多的是材料的相关属性,这与使用的高聚物类型有关系,在实施例采用双变量法来研究来分析各显著因素对注浆最大扩散距离的影响。图1为最大扩散距离的定义方式,最大扩散距离l

注浆时间和注浆量因素对最大扩散距离的影响

双组份高聚物在比较短的时间内粘度会提高,会逐渐使高聚物流动性降低。

在钢面板后进行垂直注浆,浆液会受到重力的影响,初始阶段竖直方向d

在具体工程实践中,高聚物注浆枪平均每1秒注浆一枪,每一枪注浆量为0.125kg,这是理想的状态,但是在数值仿真过程中,注浆量和较多的因素有关,在高聚物试件制造的场地,针对注浆枪的结构,虽然每一枪的注浆量为0.125kg,但是注浆过程的浆液基本是连续的,如下图G1为原始注浆量,G2为注浆后假设比原始注浆量损失10%,G3表示比原始注浆量损失5%来进行计算。图2表示实际注浆量与原始注浆量的对比。

在钢面板后注浆也要考虑在钢面板后的腔内是否存在动水还是静水,以及水流动的方向,现假设钢面板后水流速度方向垂直钢面板外侧,与注浆方向相反。由于影响高聚物浆液的流动因素较多,如果采用比较传统的测试方法对最大扩散距离进行测试比较繁琐,相较而言计算机模拟能够对扩散过程进行可视化模拟,变换数值计算参数更加便利,对流体扩散的距离能够快速计算。通过模拟能够清楚的看到任意时刻高聚物浆液的扩散距离、浆液的速度以及速度分布规律,同时能计算任意时刻的累积注浆量。

考虑注浆量和注浆时间对扩散距离的影响,为了设计优化算法做铺垫,其他物性参数的设计参照前文所示,在数值计算中设计在9s内完成注浆,分别设计注浆量为120g、260g、400g三个等级,按照最大平均扩散距离的计算值,在钢面板后动水的速度为0.5m/s,注浆孔径为10mm,计算在持续注浆的状态下,钢板后注浆形成的防渗层厚度分别为10mm、20mm、30mm,钢面板正面的长宽尺称为1250mm*560mm,当注浆量为120g时,如图3(a)所示,当注浆量为260g时,如图3(b)所示,当注浆量为400g时,如图3(c)所示。

如图3(a)、(b)、(c)所示,两种组份的高聚物混合后,主要以扩散为主,根据研究得到的高聚物膨胀力数据

注浆孔径对最大扩散距离的影响

为了研究注浆孔径对最大扩散距离的影响,根据注浆现场工艺分别设计注浆孔径的大小分别为5mm、10mm、15mm、20mm、25mm五个等级。其他主要注浆工艺参数如动水速度设计为0.5m/s,注浆压力设计为0.2MPa,可得到当注浆量为120g时,影响关系如图4(a),当注浆量为260g时,影响关系如图4(b),当注浆量为400g时,影响关系如图4(c)所示。

由图4(a)、(b)、(c)所示,随着注浆孔径由5mm逐渐增大到25mm时,最大扩散距离逐渐增大,在最后都趋于稳定的状态。针对注浆孔径的增大,可以从流动截面、注浆量和流速方面进行阐述,注浆时间不变,随着注浆孔径的增大,高聚物注浆孔的横截面也跟随增大,因为本次模拟是控制注浆压力不变,随着注浆孔径的增大,横截面高聚物注浆的流量降低,二者乘积等同于注浆量,从上面几图也可以分析得到,注浆孔径对扩散半径的影响逐渐变小,曲线斜率降低趋于平缓,在工程实践中,如果要满足注浆要求,可以调整其他参数,常采用较小的注浆孔,这能减小注浆孔附近漏浆或者封堵的问题,达到精密注浆的效果。

同时可以较明显的观察得到高聚物的注浆量由120g增加为260g,再增加为400g时,根据高聚物材料的流变特性,高聚物最大扩散距离增长的较明显,高聚物最终扩散得到的密度处于0.25g/cm

注浆压力对最大扩散距离的影响

为了研究注浆压力对最大扩散距离的影响,分别设计注浆压力为0.2MPa、0.3MPa、0.4MPa、0.5MPa、0.6MPa五个等级,其他主要注浆参数如动水速度设计为0.5m/s,注浆孔径设计为5mm,可得到当注浆量为120g时,影响关系如图5(a)所示,当注浆量为260g时,影响关系如图5(b)所示,当注浆量为400g时,影响关系如图5(c)所示,可见注浆压力对扩散有较大影响,注浆压力越大,就能得到在瞬时的注浆速度较大。

通过图5(a)、(b)、(c)分析得到了注浆压力对高聚物在钢面板后最大扩散距离的影响,注浆压力能够迅速提高高聚物在钢面板后的最大扩散距离,主要在注浆阶段,注浆压力增大,也间接导致注浆量的增加,注浆量的增加与注浆压力成线性关系,最大扩散距离则与注浆量成高次关系,在注浆压力增长到一定阶段,最大扩散距离增长缓慢,逐渐趋于平稳,这也说明在注浆量一定的情况下,合适的注浆压力就能够达到注浆效果,同时注浆压力也间接影响注浆速度的大小,在注浆孔径一定的情况下,注浆压力越大,注浆速度也越大,同时可以较明显的观察到高聚物的注浆量由120g增加为260g,再增加为400g时,高聚物最大扩散距离增长较明显,高聚物最终扩散得到的密度处于0.27g/cm

动水速度对最大扩散距离的影响

在数值计算模型里设计钢面板后的动水速度的方向与注浆的方向相反,现设计钢面板后动水的速度分别为0.1m/s、0.2m/s、0.3m/s、0.4m/s、0.5m/s五个等级。同时固定注浆压力为0.2MPa,分别在钢面板后10mm、20mm、30mm的腔内注浆,注浆孔径统一设计为5mm,可以得到当注浆量为120g时,影响关系如图6(a),当注浆量为260g时,影响关系如图6(b),当注浆量为400g时,影响关系如图6(c)所示。

从图6(a)、(b)、(c)可以看出,在钢面板后动水条件下注浆,随着逆水速度的增大,高聚物在钢面板后的最大扩散距离逐渐变小,在动水速度从0.1m/s增加到0.2m/s时,最大扩散距离减小得较快,这与高聚物浆液的注浆速度与水流速度对冲有较大关系,如果高聚物注浆速度较大,就能抵消部分水流速度,高聚物与水不互溶。当水流速度由0.2m/s逐渐增加到0.5m/s时,高聚物最大扩散距离注浆减小的幅度逐渐减小。同时可较明显的观察得到高聚物的注浆量由120g增加为260g,再增加为400g时,高聚物最大扩散距离增长的较明显,高聚物最终扩散得到的密度处于0.25g/cm

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变,而所有的这些改变,都应该包括在本发明权利要求的保护范围之内。

- 一种高聚物材料在钢面板背后注浆扩散的参数优化仿真方法

- 一种用于钢面板背后注浆扩散的双组份高聚物材料抗剪测试设备