机床主轴故障诊断模型建立方法及机床主轴故障诊断方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于机床主轴故障诊断领域,更具体地,涉及一种机床主轴故障诊断模型建立方法及机床主轴故障诊断方法。

背景技术

机床是工业领域非常重要的工作母机。其中,机床主轴是机床的重要组成部分。在加工过程中,突然发生故障的机床主轴,轻者会影响到加工零件的质量,降低机床的工作效率和零件的合格率,提高制造成本,重者会导致机床发生断刀、撞击等现象,损害机床其它的高价值零部件,甚至可能会危害新手操作者的人身安全。在无法长时间停机的工厂,没有丰富经验的操作者在面对突然发生故障的机床主轴时,一方面不能快速发现故障原因而降低工作效率,另一方面又容易导致更严重的事故而增加成本或危险。因此,近些年,随着人工智能技术的突破,无需机床操作者参与的机床主轴智能诊断系统一直在不断发展中。

在机床主轴故障诊断领域,现有的智能诊断方法主要是通过传感器收集故障信号,手动提取故障特征参数,然后使用基于深度学习的神经网络模型去训练故障特征参数。例如,公开号为CN 105081879A,公开日为2015年11月25日的中国专利文献公开了一种数控机床主轴的故障诊断与预测的方法,其采用神经网络、专家系统和支持向量机等先进的人工智能技术进行故障诊断与预测,通过混合推理模型迅速分析从高精度激光位移传感器、红外温度传感器和加速度传感器传送来的测量数据。

该专利文献公开的数控机床主轴状态检测方法,需先提取故障特征参数,然后将故障参数作为神经网络的训练数据训练模型,最后网络分析机床运行的数据给出故障结果,显然,这里有四个不足:第一,基于人工提取特征的方法,容易丢失数据的很多信息,对操作者的经验有很高的要求;第二,在该方法的数据处理过程中,采集的多种信号没有一个数据融合的处理,没有充分利用数据的信息;第三,没有对神经网络优化,基于简单人工智能技术的神经网络极易限于局部最优,导致诊断模型仅仅对训练数据有高精度的诊断结果,缺乏泛化能力;第四,没有计算出主轴当前状态的一个健康状态指标,让操作者对当前机床主轴的健康状态没有清晰地了解。

发明内容

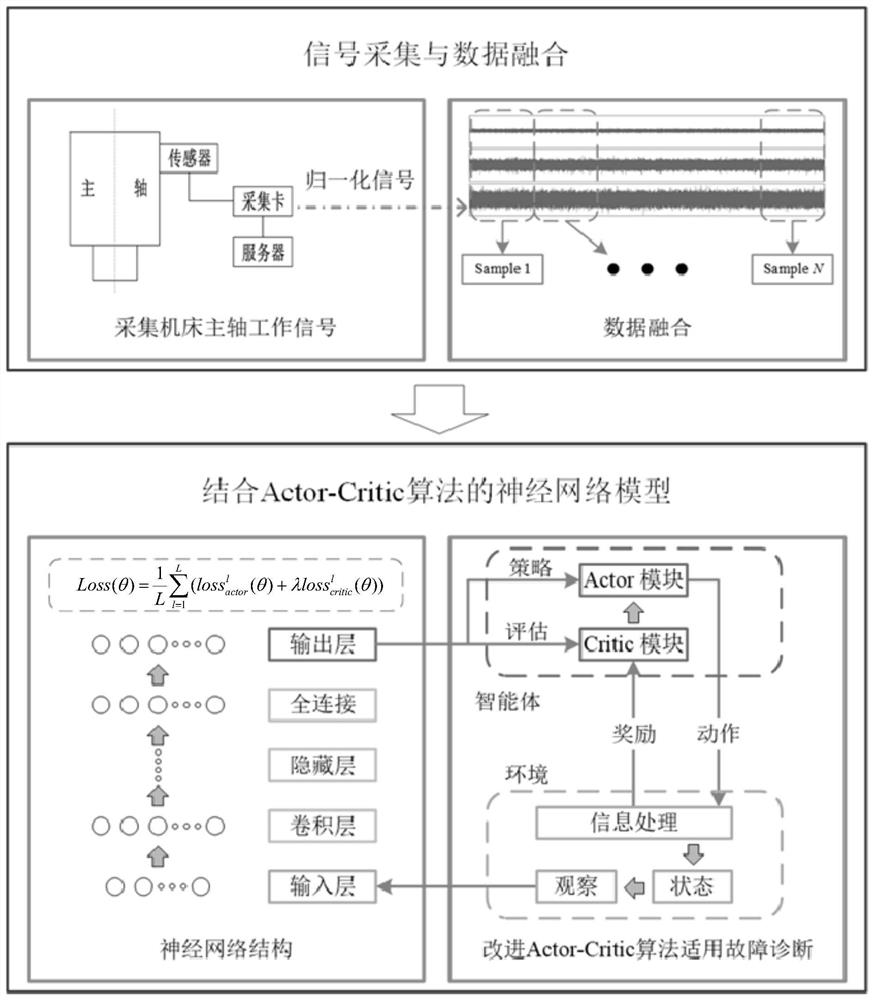

针对现有技术的缺陷和改进需求,本发明提供了一种机床主轴故障诊断模型建立方法及机床主轴故障诊断方法,其目的在于,通过构建可自主识别故障特征的深层网络,在训练神经网络时结合强化学习算法Actor-Critic添加决策能力,以优化网络对全局最优的搜索能力,减少对专家经验的依赖程度,提高故障诊断结果的精确性和鲁棒性。

为实现上述目的,按照本发明的一个方面,提供了一种机床主轴故障诊断模型建立方法,包括:

采集与机床主轴的健康状况相关的信号,以构建训练数据集;将训练数据集划分为多个训练子集;

建立一个卷积神经网络,同时作为Actor-Critic算法的Actor模块和Critic模块;卷积神经网络用于将高维信息压缩为低维信息,输出策略分布π和评估值V,策略分布π表示输入信号属于各预设故障类型的概率,评估值V表示对策略分布π对应的状态的评价;

以一个训练子集中的训练样本作为Actor-Critic算法一个回合的训练数据,对于每一个训练样本,Actor-Critic算法的训练过程包括:将训练样本作为当前状态输入至Actor模块,以由Actor模块输出当前时刻的策略分布;计算依照当前时刻的策略分布执行动作后下一个时刻的状态;将当前状态和下一个时刻的状态输入至Critic模块,以由Critic模块输出针对当前状态和下一个状态的评估值;

由所有回合的训练构成一次迭代训练;在每次迭代训练结束后,根据Actor模块和Critic模块的损失更新卷积神经网络的参数;

重复迭代训练,直至满足预设的迭代终止条件;迭代终止后,将Actor模块作为机床主轴故障诊断模型。

本发明所建立的机床主轴故障诊断模型,完全由数据驱动完后机床主轴故障诊断,避免了对专家经验的依赖,提高了故障诊断系统开发的效率,减少了开发成本;并且,本发明在建立机床主轴故障诊断模型时,以同一个卷积神经网络同时作为Actor-Critic算法的Actor模块和Critic模块,使得神经网络具有了自我评价和自我改进的功能,结合Actor-Critic算法中当前选择对未来奖励的影响,使神经网络可以探索出全局最优,避免陷入局部最优,提高了泛化能力,从而保证了故障诊断结果的精确性和鲁棒性。

进一步地,每一次迭代的训练中,所使用的损失函数为:

其中,Loss(θ)表示总体损失,L表示训练回合总数,l表示训练回合序号,

本发明在每一次迭代训练结束,都会对卷积神经网络的参数进行更新,所使用的损失函数同时包含了Actor模块和Critic模块的损失,进一步保证了卷积神经网络的自我评价和自我改进功能。

进一步地,

其中,T表示一个回合的最大时间步数;π(a

进一步地,

其中,

进一步地,各训练子集中,训练样本的数量大于1。

本发明在结合Actor-Critic算法进行模型训练时,在每一个回合中使用多个训练样本,由此能够在训练过程中保留当前的动作对后续动作产生的影响,提高模型训练效果。

进一步地,各训练子集中,训练样本的数量与预设故障类型的数量相等。

本发明在结合Actor-Critic算法进行模型训练时,在每一个回合中使用的训练样本数量与故障类型数量相同,由此能够获得最好的模型训练效果。

进一步地,采集与机床主轴的健康状况相关的信号,以构建训练数据集,包括:

按照相同的采样率采集多种与机床主轴的健康状况相关的信号,将所采集到的信号进行归一化处理;

对归一化处理之后的信号进行同步分割,同一时间段内的多种信号用于构造一条训练样本;各训练样本包含多个数据点,且每个数据点由同一采样点处的多种信号依序堆叠而成;由所有训练样本构成训练数据集。

本发明同时采集多种与机床主轴健康状况相关的信号,并通过同步分割以及信号堆叠地方式构建训练样本,实现了数据融合,由此能够充分利用数据的有效信息,有效提高了模型进行故障诊断的精度。

按照本发明的另一个方面,提供了一种机床主轴故障诊断方法,包括:

采集与机床主轴的健康状况相关的信号,将其处理为待测样本;将待测样本输入由本发明提供的机床主轴故障诊断模型建立方法得到的机床主轴故障诊断模型,以由机床主轴故障诊断模型输出对应的策略分布,将该策略分布中概率最大的故障类型确定为机床主轴的故障类型。

本发明所提供的机床主轴故障诊断模型建立方法所建立的机床主轴故障模型不依赖于专家经验,并且具有较强的泛化能力,基于该机床主轴故障诊断模型,本发明提供的机床主轴故障诊断方法具有较高的可靠性和鲁棒性。

进一步地,本发明提供的机床主轴故障诊断方法,还包括:

按照

其中,HI表示机床主轴的健康状态指数;C表示预设故障类型的数量,i表示故障类型序号;a

本发明基于上述公式计算的机床主轴的健康状态指数,量化了模型输出的故障诊断结果与实际标准故障类别之间的距离,准确地对机床主轴当前的健康状态进行了量化表示,有利于帮助操作者和维护者能更清晰地实时了解主轴的工作状态,提高工作效率,避免突发危险情况。

按照本发明的又一个方面,提供了一种计算机可读存储介质,包括存储的额计算机程序;计算机程序被处理器执行时,控制计算机可读存储介质所在设备执行本发明提供的机床主轴故障诊断模型建立方法,和/或本发明提供的机床主轴故障诊断方法。

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

(1)本发明所建立的机床主轴故障诊断模型,完全由数据驱动完后机床主轴故障诊断,避免了对专家经验的依赖,提高了故障诊断系统开发的效率,减少了开发成本;并且,本发明在建立机床主轴故障诊断模型时,以同一个卷积神经网络同时作为Actor-Critic算法的Actor模块和Critic模块,使得神经网络具有了自我评价和自我改进的功能,结合Actor-Critic算法中当前选择对未来奖励的影响,使神经网络可以探索出全局最优,避免陷入局部最优,提高了泛化能力,从而保证了故障诊断结果的精确性和鲁棒性。

(2)本发明所提供的机床主轴故障诊断模型建立方法,在结合Actor-Critic算法进行模型训练时,以同一个卷积神经网络同时表示Actor模块和Critic模块,能够有效减少网络参数,提高运行效率。

(3)本发明所提供的机床主轴故障诊断模型建立方法,在结合Actor-Critic算法进行模型训练时,在每一个回合中使用多个训练样本,由此能够在训练过程中保留当前的动作对后续动作产生的影响,提高模型训练效果;在其优选方案中,在每一个回合中使用的训练样本数量与故障类型数量相同,能够获得最好的模型训练效果。

(4)本发明所提供的机床主轴故障诊断模型建立方法,同时采集多种与机床主轴健康状况相关的信号,并通过同步分割以及信号堆叠地方式构建训练样本,实现了数据融合,由此能够充分利用数据的有效信息,有效提高了模型进行故障诊断的精度。

(5)本发明所提供的机床主轴故障诊断方法,在进行故障诊断的同时,给出了健康状态指数的量化计算方式,有利于帮助操作者和维护者能更清晰地实时了解主轴的工作状态,提高工作效率,避免突发危险情况。

附图说明

图1为本发明实施例提供的机床主轴故障诊断模型建立方法示意图;

图2为本发明实施例提供的卷积神经网络示意图;

图3为现有的Actor-Critic算法示意图;

图4为本发明实施例提供的数据融合示意图;

图5为本发明实施例提供的机床主轴故障诊断模型建立方法实现的伪代码示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

在本发明中,本发明及附图中的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

为了解决现有基于人工智能的机床主轴故障诊断方法依赖于专家经验,且泛化能力不足,可靠性和稳定性差的问题,本发明提供了一种机床主轴故障诊断模型建立方法及机床主轴故障诊断方法,其整体思路在于:构建可自主识别故障特征的深层网络,在训练神经网络时结合强化学习算法Actor-Critic添加决策能力,以优化网络对全局最优的搜索能力,减少对专家经验的依赖程度,提高故障诊断结果的精确性和鲁棒性;进一步通过多数据融合的方式,充分利用数据中的有效信息,以提高故障诊断的精确度和可靠性;在此基础上,进一步提出机床主轴健康状况的量化计算方法,以清晰、实时地反映机床主轴的健康状况。以下为实施例。

实施例1:

一种机床主轴故障诊断模型建立方法,如图1和图5所示,包括:

采集与机床主轴的健康状况相关的信号,以构建训练数据集;将训练数据集划分为多个训练子集;

建立一个卷积神经网络,同时作为Actor-Critic算法的Actor模块和Critic模块;卷积神经网络用于将高维信息压缩为低维信息,输出策略分布π和评估值V;策略分布π表示输入信号属于各预设故障类型的概率,策略分布π具体为一维向量,其中元素个数与故障类型数量相同,且所有元素之和为1,每个元素分别表示网络判断输入信号属于对应故障类型的概率;评估值V表示对策略分布π对应的状态的评价,V具体为一个有理数;本实施例中,所建立的卷积神经网络的结构如图2所示;

以一个训练子集中的训练样本作为Actor-Critic算法一个回合的训练数据,对于每一个训练样本,Actor-Critic算法的训练过程如图3所示,包括:将训练样本作为当前状态输入至Actor模块,以由Actor模块输出当前时刻的策略分布;计算依照当前时刻的策略分布执行动作后下一个时刻的状态;将当前状态和下一个时刻的状态输入至Critic模块,以由Critic模块输出针对当前状态和下一个状态的评估值;

由所有回合的训练构成一次迭代训练;在每次迭代训练结束后,根据Actor模块和Critic模块的损失更新卷积神经网络的参数;

重复迭代训练,直至满足预设的迭代终止条件;迭代终止后,将Actor模块作为机床主轴故障诊断模型。

本实施例中,需要识别的故障类型具体为9类,如表1所示。为了充分利用数据中的有效信息,提高机床主轴故障诊断的可靠性和精确度,本实施例所采集与机床主轴的健康状况相关的信号,具体为机床主轴工作时三个垂直方向的振动信号,可利用三相加速度传感器采集得到,采集到相应信号后,会通过数据融合的方式构建训练数据集。应当说明的是,此处仅为本发明的示例性描述,不应理解为对本发明的唯一限定,根据实际的应用需求,本发明可诊断任意类型、任意数量的故障,也可采集任意类型、任意数量的信号完成故障诊断,只要相应的故障类型为机床主轴运行过程中实际可能出现的故障,且所采集的信号为采集自现场、与机床主轴的健康状况相关即可,更多的示例,在此将不作一一列举。

表1

如图1和图4所示,本实施例中,采集与机床主轴的健康状况相关的信号,以构建训练数据集,包括:

按照相同的采样率采集机床主轴工作时三个垂直方向的振动信号,所采集的信号依次记为通道x、通道y、通道z的信号,将所采集到的信号进行归一化处理;

对归一化处理之后的信号进行同步分割,同一时间段内的多种信号用于构造一条训练样本;如图4所示,通过同步分割之后,三个通道的信号都被分割为长度为N的多段数据;同一时间段内的三个通道信号分别表示为x

各训练样本包含多个数据点,且每个数据点由同一采样点处的多种信号依序堆叠而成;如图4所示,x

由所有训练样本构成训练数据集;

本实施例通上述方式构建训练样本,实现了数据融合,由此能够充分利用数据的有效信息,有效提高了模型进行故障诊断的精度。

如图1和图5所示,每一次迭代的训练中,所使用的损失函数为:

其中,Loss(θ)表示总体损失,L表示训练回合总数,l表示训练回合序号,

本实施例在每一次迭代训练结束,都会基于上述损失函数对卷积神经网络的参数进行更新,该损失函数同时包含了Actor模块和Critic模块的损失,进一步保证了卷积神经网络的自我评价和自我改进功能。

作为一种优选的实施方式,本实施例中,各训练子集中,训练样本的数量,即每个回合中所使用的训练样本的数量,与预设故障类型的数量相等,为9;实验表明,将每个回合的训练样本数量设置为与故障类型数量相等,可以获得最优的训练效果;

应当说明的是,此处关于每个回合中所使用的训练样本数量的设定,仅为本发明优选的实施方式,在本发明其他的一些实施例中,每回合的训练样本数量也可设定为其他大于1的数值,由此能够在训练过程中保留当前的动作对后续动作产生的影响,提高模型训练效果;在其他的一些实施例中,也可以直接在每个回合中仅使用1条训练样本。

总体而言,本实施例所建立的机床主轴故障诊断模型,完全由数据驱动完成故障诊断,避免了对专家经验的依赖,提高了故障诊断系统开发的效率,减少了开发成本;结合Actor-Critic算法使神经网络拥有决策能力,模仿人类思维上的选择,并对神经网络的决策给予奖惩,优化了神经网络算法,尽可能地帮助神经网络跳出局部最优,提高了故障诊断的可靠性和鲁棒性;采用多种数据融合的方式构建训练数据集,充分利用了数据的有效信息,增加了故障诊断结果的精度。

实施例2:

一种机床主轴故障诊断方法,包括:

采集与机床主轴的健康状况相关的信号,将其处理为待测样本;将待测样本输入由上述实施例1提供的机床主轴故障诊断模型建立方法得到的机床主轴故障诊断模型,以由机床主轴故障诊断模型输出对应的策略分布,将该策略分布中概率最大的故障类型确定为机床主轴的故障类型;

本实施例中,将采集的与机床主轴的健康状况相关的信号处理为待测样本的方式,可参考上述实施例1中的描述,具体来说,包括:

按照相同的采样率采集机床主轴工作时三个垂直方向的振动信号,将所采集到的信号进行归一化处理;

对归一化处理之后的信号进行同步分割,利用当前时间段内的多种信号构造测试样本;测试样本包含多个数据点,且每个数据点由同一采样点处的多种信号依序堆叠而成;

将该测试样本输入上述实施例1建立的机床主轴故障诊断模型,即可得到相应的策略分布;该策略分布中,概率最大的故障类型表示为如下形式:

其中,a

为了利于帮助操作者和维护者能更清晰地实时了解主轴的工作状态,提高工作效率,避免突发危险情况,本实施例还包括:

按照

其中,HI表示机床主轴的健康状态指数;C表示预设故障类型的数量,i表示故障类型序号;a

上述健康状态指数的公式计算的机床主轴的健康状态指数,量化了模型输出的故障诊断结果与实际标准故障类别之间的距离,准确地对机床主轴当前的健康状态进行了量化表示;HI具体是一个0~1之间的数值,HI值越大,表明机床主轴健康状态越趋向于正常,HI值越小,表明机床主轴健康状态趋向于故障。

实施例3:

一种计算机可读存储介质,包括存储的额计算机程序;计算机程序被处理器执行时,控制计算机可读存储介质所在设备执行上述实施例1提供的机床主轴故障诊断模型建立方法,和/或上述实施例2提供的机床主轴故障诊断方法。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 机床主轴故障诊断模型建立方法及机床主轴故障诊断方法

- 数控机床主轴微小缺陷故障诊断方法