一种基于DTU设备的CNC机床数据采集与管理方法及系统

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及数控机床控制技术领域,特别涉及一种基于DTU设备的CNC机床数据采集与管理方法及系统。

背景技术

目前,数控机床的自动化程度越来越高,其组成结构也越发复杂,各结构件的关联性较高,当某部件发生运行异常时,极大可能造成其余关联部件也发生异常,不仅损害设备,造成经济损失,还有可能危及工作人员的人身安全,因此,亟需对数控机床进行运行监测和及时性的故障诊断。

发明内容

本发明目的之一在于提供了一种基于DTU设备的CNC机床数据采集与管理方法及系统,本发明实施例通过管理平台对数据采集设备采集的机床数据进行分析,确定CNC机床的异常位置点并及时告知工作人员,便于工作人员对其检修或维护,避免了当某CNC机床部件发生运行异常时造成其余关联部件也发生异常,减小了对设备的损害,提升了设备运行的安全性,实现了对数控机床进行运行监测和及时性的故障诊断。

本发明实施例提供的一种基于DTU设备的CNC机床数据采集与管理方法,包括:

通过数据采集设备采集CNC机床的机床数据;

通过DTU设备将机床数据上传至管理平台;

通过管理平台对机床数据进行分析;

根据分析结果执行相应操作。

优选的,数据采集设备包括:

第一采集模块,用于采集CNC机床中电机模块的第一工作数据;

第二采集模块,用于采集CNC机床中主轴模块的第二工作数据;

第三采集模块,用于采集CNC机床中刀具模块的第三工作数据;

机床数据包括:通过第一采集模块采集的第一工作数据、通过第二采集模块采集的第二工作数据以及通过第三采集模块采集的第三工作数据。

优选的,管理平台执行包括如下操作:

当第一工作数据中每个参数落在其对应的预设第一标准区间内时,则该参数正常,否则不正常;

当第二工作数据中每个参数落在其对应的预设第二标准区间内时,则该参数正常,否则不正常;

当第三工作数据中每个参数落在其对应的预设第三标准区间内时,则该参数正常,否则不正常。

优选的,一种基于DTU设备的CNC机床数据采集与管理方法,还包括:

获取预设历史运行数据库中的历史运行数据;

基于所述历史运行数据计算CNC机床各模块的评价指数:

其中,eval

将CNC机床的各模块按其对应评价指数大小从大到小排列组合成评价列表后输出;

基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整;

其中,基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整,具体包括:

其中,time′

基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的预设标准区间进行调整;

其中,基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的当前预设标准区间进行调整,具体包括:

其中,ll′

优选的,一种基于DTU设备的CNC机床数据采集与管理方法,还包括:

当CNC机床第i个模块对应工作数据中第j个参数出现异常时,基于历史运行数据生成对应维修方案推荐表;

其中,基于历史运行数据生成对应维修方案推荐表,具体包括:

选取第i个模块对应工作数据中第j个参数作为目标参数,获取历史运行数据与目标参数对应的目标故障类型记录;

统计目标故障类型记录中每个故障类型出现的第一频次,将各故障类型按其对应第一频次从大到小排序并组合成故障类型列表后输出;

获取历史运行数据中与故障类型列表每个故障类型对应的维修方案记录;

统计维修方案记录中每个维修方案出现的第二频次,将各维修方案按其对应第二频次从大到小排序后组合成维修方案列表,将其与故障类型列表每个故障类型一一对应后输出;

获取预设的机床维修大数据的获取路径;

其中,获取路径包括:预设的机床维修大数据网站;

计算获取路径的可信指数:

其中,Trust为获取路径的可信指数,Q为机床维修大数据网站的注册用户总数目,T为机床维修大数据网站的建站时长,E为机床维修大数据网站的日活跃度,I

当可信指数大于等于预设的可信指数阈值时,通过获取路径获取故障类型列表每个故障类型对应的备选维修方案数据;

统计备选维修方案数据中每个备选维修方案出现的第三频次,将各备选维修方案按其对应第三频次从大到小排序后组合成备选维修方案列表,将其与故障类型列表每个故障类型一一对应后输出。

本发明实施例提供的一种基于DTU设备的CNC机床数据采集与管理系统,包括:

采集模块,用于通过数据采集设备采集CNC机床的机床数据;

上传模块,用于通过DTU设备将机床数据上传至管理平台;

分析模块,用于通过管理平台对机床数据进行分析;

执行模块,根据分析结果执行相应操作。

优选的,数据采集设备包括:

第一采集模块,用于采集CNC机床中电机模块的第一工作数据;

第二采集模块,用于采集CNC机床中主轴模块的第二工作数据;

第三采集模块,用于采集CNC机床中刀具模块的第三工作数据;

机床数据包括:通过第一采集模块采集的第一工作数据、通过第二采集模块采集的第二工作数据以及通过第三采集模块采集的第三工作数据。

优选的,管理平台执行包括如下操作:

当第一工作数据中每个参数落在其对应的预设第一标准区间内时,则该参数正常,否则不正常;

当第二工作数据中每个参数落在其对应的预设第二标准区间内时,则该参数正常,否则不正常;

当第三工作数据中每个参数落在其对应的预设第三标准区间内时,则该参数正常,否则不正常。

优选的,一种基于DTU设备的CNC机床数据采集与管理系统,还包括:

评价与自适应调整模块,用于对CNC机床各模块的工作状态进行评价,同时对各模块对应采集模块的采集时间间隔和采集的工作数据中各参数对应的预设标准区间进行自适应调整;

评价与自适应调整模块执行包括如下操作:

获取预设历史运行数据库中的历史运行数据;

基于所述历史运行数据计算CNC机床各模块的评价指数:

其中,eval

将CNC机床的各模块按其对应评价指数大小从大到小排列组合成评价列表后输出;

基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整;

其中,基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整,具体包括:

其中,time′

基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的预设标准区间进行调整;

其中,基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的当前预设标准区间进行调整,具体包括:

其中,ll′

优选的,评价与自适应调整模块执行还包括如下操作:

当CNC机床第i个模块对应工作数据中第j个参数出现异常时,基于历史运行数据生成对应维修方案推荐表;

其中,基于历史运行数据生成对应维修方案推荐表,具体包括:

选取第i个模块对应工作数据中第j个参数作为目标参数,获取历史运行数据与目标参数对应的目标故障类型记录;

统计目标故障类型记录中每个故障类型出现的第一频次,将各故障类型按其对应第一频次从大到小排序并组合成故障类型列表后输出;

获取历史运行数据中与故障类型列表每个故障类型对应的维修方案记录;

统计维修方案记录中每个维修方案出现的第二频次,将各维修方案按其对应第二频次从大到小排序后组合成维修方案列表,将其与故障类型列表每个故障类型一一对应后输出;

获取预设的机床维修大数据的获取路径;

其中,获取路径包括:预设的机床维修大数据网站;

计算获取路径的可信指数:

其中,Trust为获取路径的可信指数,Q为机床维修大数据网站的注册用户总数目,T为机床维修大数据网站的建站时长,E为机床维修大数据网站的日活跃度,I

当可信指数大于等于预设的可信指数阈值时,通过获取路径获取故障类型列表每个故障类型对应的备选维修方案数据;

统计备选维修方案数据中每个备选维修方案出现的第三频次,将各备选维修方案按其对应第三频次从大到小排序后组合成备选维修方案列表,将其与故障类型列表每个故障类型一一对应后输出。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

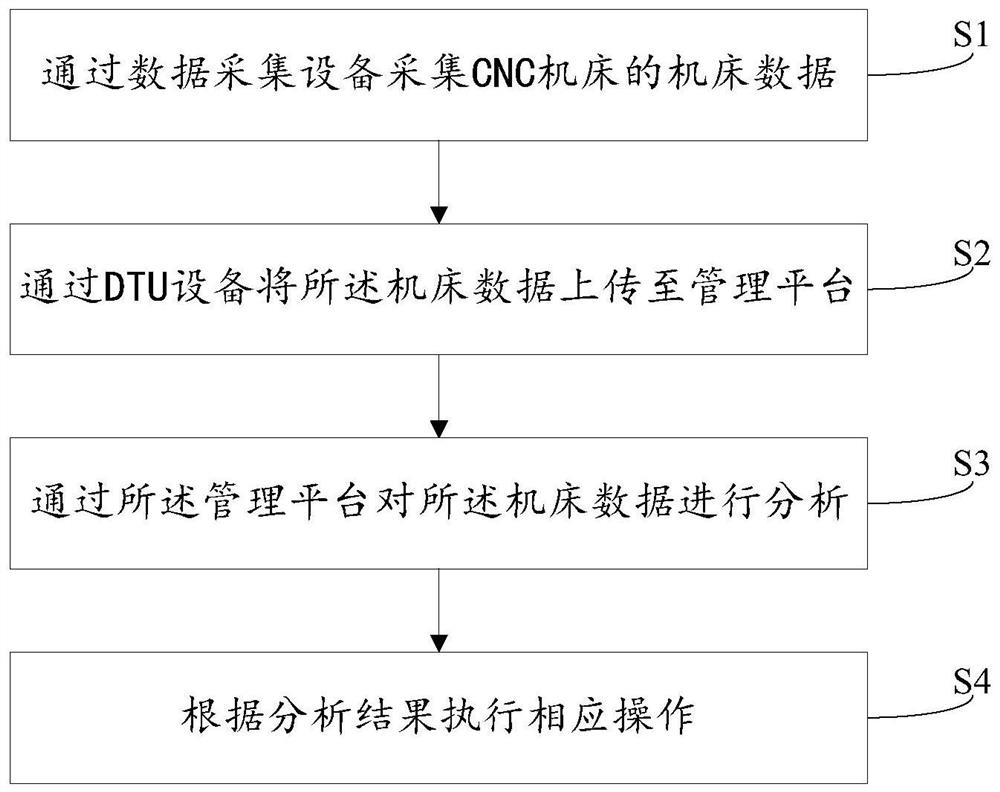

图1为本发明实施例中一种基于DTU设备的CNC机床数据采集与管理方法的流程图;

图2为本发明实施例中一种基于DTU设备的CNC机床数据采集与管理系统的示意图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理方法,如图1所示,包括:

S1、通过数据采集设备采集CNC机床的机床数据;

S2、通过DTU设备将机床数据上传至管理平台;

S3、通过管理平台对机床数据进行分析;

S4、根据分析结果执行相应操作。

上述技术方案的工作原理为:

通过数据采集设备(温度传感器、加速度传感器、电涡流传感器、噪声传感器、测力传感器等)采集CNC(Computer numerical control,计算机数字控制)机床的机床数据(即CNC机床工作时各传感器的测量值);通过DTU(Data Transfer unit,数据传递装置)将机床数据传输至管理平台(即服务器);通过管理平台对机床数据进行分析(管理平台可对机床数据进行分析,分析各传感器的测量值是否异常);根据分析结果执行相应操作(若传感器测量值异常,输出其对应异常位置点,便于工作人员检修或维护,同时立即报警)。

上述技术方案的有益效果为:本发明实施例通过管理平台对数据采集设备采集的机床数据进行分析,确定CNC机床的异常位置点并及时告知工作人员,便于工作人员对其检修或维护,避免了当某CNC机床部件发生运行异常时造成其余关联部件也发生异常,减小了对设备的损害,提升了设备运行的安全性,实现了对数控机床进行运行监测和及时性的故障诊断。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理方法,数据采集设备包括:

第一采集模块,用于采集CNC机床中电机模块的第一工作数据;

第二采集模块,用于采集CNC机床中主轴模块的第二工作数据;

第三采集模块,用于采集CNC机床中刀具模块的第三工作数据;

机床数据包括:通过第一采集模块采集的第一工作数据、通过第二采集模块采集的第二工作数据以及通过第三采集模块采集的第三工作数据。

上述技术方案的工作原理为:

第一采集模块(电压传感器和电流传感器等)用于采集CNC机床中电机模块(CNC机床中各个电机)的第一工作数据(各个电机的电压参数和电流参数);第二采集模块(温度传感器等)用于采集主轴模块(主轴各部件:例如法兰盘等)的第二工作数据(例如:法兰盘的温度参数);第三采集模块(摄像机等)用于采集机床刀具的第三工作数据(基于刀具图像确定磨损程度)。

上述技术方案的有益效果为:本发明实施例通过第一采集模块采集机床中电机模块的第一工作数据,通过第二采集模块采集机床中主轴模块的第二工作数据,通过第三采集模块采集机床中刀具模块的第三工作数据,三个模块均是机床的核心模块,提升了系统设置的合理性。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理方法,管理平台执行包括如下操作:

当第一工作数据中每个参数落在其对应的预设第一标准区间内时,则该参数正常,否则不正常;

当第二工作数据中每个参数落在其对应的预设第二标准区间内时,则该参数正常,否则不正常;

当第三工作数据中每个参数落在其对应的预设第三标准区间内时,则该参数正常,否则不正常。

上述技术方案的工作原理为:

当各工作数据中各参数落在与其对应的标准区间内时,则该参数正常,否则不正常;例如:当温度传感器测得CNC机床主轴法兰盘的温度为20.1℃时,其落在预设标准区间[19.8℃,20.2℃]内,说明此时法兰盘的温度正常,若温度传感器测得CNC机床主轴法兰盘的温度为23.1℃时,其没有落在预设标准区间[19.8℃,20.2℃]内,说明此时法兰盘的温度异常;各参数对应的标准区间工作人员可根据CNC机床产品说明书中的规定设置。

上述技术方案的有益效果为:本发明实施例通过将各工作数据中的参数与对应预设标准区间比较,当参数落在标准区间内,说明参数正常,否则参数异常,提升了系统判断参数是否异常的精准性。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理方法,还包括:

获取预设历史运行数据库中的历史运行数据;

基于所述历史运行数据计算CNC机床各模块的评价指数:

其中,eval

将CNC机床的各模块按其对应评价指数大小从大到小排列组合成评价列表后输出;

基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整;

其中,基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整,具体包括:

其中,time′

基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的预设标准区间进行调整;

其中,基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的当前预设标准区间进行调整,具体包括:

其中,ll′

上述技术方案的工作原理为:

预设的历史运行数据库用于记录CNC机床在预设时间段(例如:1年)内的历史运行数据(即当DTU设备每次上传机床数据时,将机床数据保存至历史运行数据库中),同时还记录有,机床每次开机到关机(即一个记录)的运行时间段内的正常运行时间,故障持续时间,故障次数,还有每次故障时工作人员根据工作章程(公司规定等)或工作经验设置的故障等级;预设人工经验值可以为:工作人员根据CNC机床各模块发生故障的频率或根据巡检经验对每个模块设置的权重;例如:某CNC机床的主轴模块经常发生故障,则将主轴模块对应的人工经验值设置为10,若该CNC机床的刀具模块很少发生故障,则将刀具模块对应的人工经验值设置为3;根据历史运行记录等计算CNC机床各模块的评价指数,评价指数越高,代表该模块故障率越高;生成的评价列表可供工作人员参考,巡检维护时,优先对CNC机床排在评价列表前面的模块进行检查;CNC机床的每个模块对应一个采集模块,系统控制采集模块每隔一定的时间间隔(例如:0.5秒)采集相应模块的工作数据;随着时间的推移,历史运行数据库会不断被扩充,各模块的评价指数也可能不同(例如:CNC机床在投入使用时间过长时,其某部件老化等),可以依据每个模块最新的评价指数对与该模块对应采集模块的采集时间间隔进行调整;例如:当CNC机床中某模块的评价指数升高时,说明其故障率升高,应将原先的采集时间间隔(例如:0.5秒)调整至0.1秒,若当CNC机床中某模块的评价指数降低时,说明其故障率降低,应将原先的采集时间间隔(例如:0.5秒)调整至0.7秒;误差系数优选取1.006;初始采集时间间隔在机床投入使用时由工作人员设定;预设评价指数基准值可以为各模块之前全部评价指数的平均值;还可以根据CNC机床每个模块的最小评价指数对预设标准区间进行调整;区间具有区间下限和区间上限,对区间进行调整即对区间的上下限进行调整;例如:当CNC机床某模块的评价指数上升时(说明其故障率上升),需对该模块对应各参数的标准区间进行缩小(增加下限值、减小上限值),增加其检验精度和严格程度;上限初始值和下限初始值在CNC机床投入使用时也是由工作人员设定;预设检验值可以为当CNC机床正常工作例如:7天时,这7天内CNC机床模块的全部评价指数的平均值;人工设定值由工作人员设定,工作人员可根据自身对某个模块的主观监测倾向设定对应值;本申请的模块包括但不限于:CNC机床的电机模块、主轴模块、刀具模块、液压模块等。

上述技术方案的有益效果为:一般的管理系统仅是对设备产生的运行数据仅是记录,使得设备的历史运行数据得不到充分利用,本发明实施例通过预设历史运行数据库对CNC机床在运行过程中产生的运行数据,根据历史运行数据计算CNC机床的评价指数,根据评价指数生成评价列表后输出,供工作人员参考,当工作人员巡检维护时,可以优先对CNC机床排在评价列表前面的模块进行检查,还根据CNC机床各模块最新的评价指数自适应且合理对采集模块的采集时间间隔和预设标准区间的上下限进行调整,实现了对CNC机床在运行过程中产生的历史运行数据的充分利用,还可供工作人员自身设定一定权重,提升客户体验,同时,也更加智能化。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理方法,还包括:

当CNC机床第i个模块对应工作数据中第j个参数出现异常时,基于历史运行数据生成对应维修方案推荐表;

其中,基于历史运行数据生成对应维修方案推荐表,具体包括:

选取第i个模块对应工作数据中第j个参数作为目标参数,获取历史运行数据与目标参数对应的目标故障类型记录;

统计目标故障类型记录中每个故障类型出现的第一频次,将各故障类型按其对应第一频次从大到小排序并组合成故障类型列表后输出;

获取历史运行数据中与故障类型列表每个故障类型对应的维修方案记录;

统计维修方案记录中每个维修方案出现的第二频次,将各维修方案按其对应第二频次从大到小排序后组合成维修方案列表,将其与故障类型列表每个故障类型一一对应后输出;

获取预设的机床维修大数据的获取路径;

其中,获取路径包括:预设的机床维修大数据网站;

计算获取路径的可信指数:

其中,Trust为获取路径的可信指数,Q为机床维修大数据网站的注册用户总数目,T为机床维修大数据网站的建站时长,E为机床维修大数据网站的日活跃度,I

当可信指数大于等于预设的可信指数阈值时,通过获取路径获取故障类型列表每个故障类型对应的备选维修方案数据;

统计备选维修方案数据中每个备选维修方案出现的第三频次,将各备选维修方案按其对应第三频次从大到小排序后组合成备选维修方案列表,将其与故障类型列表每个故障类型一一对应后输出。

上述技术方案的工作原理为:

历史运行数据库中还记录工作人员填写的CNC机床各模块每个参数发生异常时当时的故障类型和当时的解决方案;例如:当设置在主轴上的噪声传感器输出的测量值异常时,工作人员当时检修发现是与主轴连接的滚动轴承润滑不良,当时的解决方案是:首先进行适当清洁,然后按规定选用适宜润滑材料并添加,工作人员将故障类型(滚动轴承润滑不良)和解决方案与噪声传感器输出的测量值异常(即主轴噪声异常)匹配后存入历史运行数据库中;每个参数异常可能对应多个故障类型,例如:主轴噪声异常,还有可能是滚动轴承磨损严重和滚动轴承精度低等;可将故障类型按其在历史记录中出现的次数(第一频次)进行排序后输出;每个故障类型也可能对应多个维修方案,例如:CNC机床的油箱漏油,故障类型为:油箱由于碰撞产生裂缝,维修方案可以为用环氧树胶混合铁粉填补漏油裂缝和更换油箱两种,所以,也可将维修方案按其在历史记录中出现的次数(第二频次)进行排序后输出;另外,还可以从预设的机床维修大数据的获取路径获取备选维修方案,但是需要对获取路径进行可信度验证(即计算可信指数,并判断其是否大于等于可信指数阈值);根据一个网站的实名认证(填写全部个人资料,且通过身份证认证或人脸识别)的人数,注册用户数,建站时长,日活跃度(每天的点击量),用户的充值记录(例如:用户在网站充值后获取下载文档权利等),网站是否被列入权威列表(例如:权威列表设置有某某文库、某机床交流平台等,判断该网站是否为属于权威列表),I

上述技术方案的有益效果为:本发明实施例当CNC机床某模块某参数异常时,根据历史运行数据指定相应的维修方案推荐列表供工作人员参考,尤其适合新员工,还从机床维修大数据网站获取相应的机床维修方案作为备选维修方案供工作人员参考,提升了工作人员的工作效率,提升新员工的学习效率,同时,在互联共享(大数据)的趋势下,具有很强的适用性。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理系统,如图2所示,包括:

采集模块1,用于通过数据采集设备采集CNC机床的机床数据;

上传模块2,用于通过DTU设备将机床数据上传至管理平台;

分析模块3,用于通过管理平台对机床数据进行分析;

执行模块4,根据分析结果执行相应操作。

上述技术方案的工作原理为:

通过数据采集设备(温度传感器、加速度传感器、电涡流传感器、噪声传感器、测力传感器等)采集CNC(Computer numerical control,计算机数字控制)机床的机床数据(即CNC机床工作时各传感器的测量值);通过DTU(Data Transfer unit,数据传递装置)将机床数据传输至管理平台(即服务器);通过管理平台对机床数据进行分析(管理平台可对机床数据进行分析,分析各传感器的测量值是否异常);根据分析结果执行相应操作(若传感器测量值异常,输出其对应异常位置点,便于工作人员检修或维护,同时立即报警)。

上述技术方案的有益效果为:本发明实施例通过管理平台对数据采集设备采集的机床数据进行分析,确定CNC机床的异常位置点并及时告知工作人员,便于工作人员对其检修或维护,避免了当某CNC机床部件发生运行异常时造成其余关联部件也发生异常,减小了对设备的损害,提升了设备运行的安全性,实现了对数控机床进行运行监测和及时性的故障诊断。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理系统,数据采集设备包括:

第一采集模块,用于采集CNC机床中电机模块的第一工作数据;

第二采集模块,用于采集CNC机床中主轴模块的第二工作数据;

第三采集模块,用于采集CNC机床中刀具模块的第三工作数据;

机床数据包括:通过第一采集模块采集的第一工作数据、通过第二采集模块采集的第二工作数据以及通过第三采集模块采集的第三工作数据。

上述技术方案的工作原理为:

第一采集模块(电压传感器和电流传感器等)用于采集CNC机床中电机模块(CNC机床中各个电机)的第一工作数据(各个电机的电压参数和电流参数);第二采集模块(温度传感器等)用于采集主轴模块(主轴各部件:例如法兰盘等)的第二工作数据(例如:法兰盘的温度参数);第三采集模块(摄像机等)用于采集机床刀具的第三工作数据(基于刀具图像确定磨损程度)。

上述技术方案的有益效果为:本发明实施例通过第一采集模块采集机床中电机模块的第一工作数据,通过第二采集模块采集机床中主轴模块的第二工作数据,通过第三采集模块采集机床中刀具模块的第三工作数据,三个模块均是机床的核心模块,提升了系统设置的合理性。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理系统,管理平台执行包括如下操作:

当第一工作数据中每个参数落在其对应的预设第一标准区间内时,则该参数正常,否则不正常;

当第二工作数据中每个参数落在其对应的预设第二标准区间内时,则该参数正常,否则不正常;

当第三工作数据中每个参数落在其对应的预设第三标准区间内时,则该参数正常,否则不正常。

上述技术方案的工作原理为:

当各工作数据中各参数落在与其对应的标准区间内时,则该参数正常,否则不正常;例如:当温度传感器测得CNC机床主轴法兰盘的温度为20.1℃时,其落在预设标准区间[19.8℃,20.2℃]内,说明此时法兰盘的温度正常,若温度传感器测得CNC机床主轴法兰盘的温度为23.1℃时,其没有落在预设标准区间[19.8℃,20.2℃]内,说明此时法兰盘的温度异常;各参数对应的标准区间工作人员可根据CNC机床产品说明书中的规定设置。

上述技术方案的有益效果为:本发明实施例通过将各工作数据中的参数与对应预设标准区间比较,当参数落在标准区间内,说明参数正常,否则参数异常,提升了系统判断参数是否异常的精准性。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理系统,还包括:

评价与自适应调整模块,用于对CNC机床各模块的工作状态进行评价,同时对各模块对应采集模块的采集时间间隔和采集的工作数据中各参数对应的预设标准区间进行自适应调整;

评价与自适应调整模块执行包括如下操作:

获取预设历史运行数据库中的历史运行数据;

基于所述历史运行数据计算CNC机床各模块的评价指数:

其中,eval

将CNC机床的各模块按其对应评价指数大小从大到小排列组合成评价列表后输出;

基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整;

其中,基于各模块的评价指数对各模块对应采集模块当前的采集时间间隔进行调整,具体包括:

其中,time′

基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的预设标准区间进行调整;

其中,基于各模块的评价指数对各采集模块采集的各工作数据中各参数对应的当前预设标准区间进行调整,具体包括:

其中,ll′

上述技术方案的工作原理为:

预设的历史运行数据库用于记录CNC机床在预设时间段(例如:1年)内的历史运行数据(即当DTU设备每次上传机床数据时,将机床数据保存至历史运行数据库中),同时还记录有,机床每次开机到关机(即一个记录)的运行时间段内的正常运行时间,故障持续时间,故障次数,还有每次故障时工作人员根据工作章程(公司规定等)或工作经验设置的故障等级;预设人工经验值可以为:工作人员根据CNC机床各模块发生故障的频率或根据巡检经验对每个模块设置的权重;例如:某CNC机床的主轴模块经常发生故障,则将主轴模块对应的人工经验值设置为10,若该CNC机床的刀具模块很少发生故障,则将刀具模块对应的人工经验值设置为3;根据历史运行记录等计算CNC机床各模块的评价指数,评价指数越高,代表该模块故障率越高;生成的评价列表可供工作人员参考,巡检维护时,优先对CNC机床排在评价列表前面的模块进行检查;CNC机床的每个模块对应一个采集模块,系统控制采集模块每隔一定的时间间隔(例如:0.5秒)采集相应模块的工作数据;随着时间的推移,历史运行数据库会不断被扩充,各模块的评价指数也可能不同(例如:CNC机床在投入使用时间过长时,其某部件老化等),可以依据每个模块最新的评价指数对与该模块对应采集模块的采集时间间隔进行调整;例如:当CNC机床中某模块的评价指数升高时,说明其故障率升高,应将原先的采集时间间隔(例如:0.5秒)调整至0.1秒,若当CNC机床中某模块的评价指数降低时,说明其故障率降低,应将原先的采集时间间隔(例如:0.5秒)调整至0.7秒;误差系数优选取1.006;初始采集时间间隔在机床投入使用时由工作人员设定;预设评价指数基准值可以为各模块之前全部评价指数的平均值;还可以根据CNC机床每个模块的最小评价指数对预设标准区间进行调整;区间具有区间下限和区间上限,对区间进行调整即对区间的上下限进行调整;例如:当CNC机床某模块的评价指数上升时(说明其故障率上升),需对该模块对应各参数的标准区间进行缩小(增加下限值、减小上限值),增加其检验精度和严格程度;上限初始值和下限初始值在CNC机床投入使用时也是由工作人员设定;预设检验值可以为当CNC机床正常工作例如:7天时,这7天内CNC机床模块的全部评价指数的平均值;人工设定值由工作人员设定,工作人员可根据自身对某个模块的主观监测倾向设定对应值;本申请的模块包括但不限于:CNC机床的电机模块、主轴模块、刀具模块、液压模块等。

上述技术方案的有益效果为:一般的管理系统仅是对设备产生的运行数据仅是记录,使得设备的历史运行数据得不到充分利用,本发明实施例通过预设历史运行数据库对CNC机床在运行过程中产生的运行数据,根据历史运行数据计算CNC机床的评价指数,根据评价指数生成评价列表后输出,供工作人员参考,当工作人员巡检维护时,可以优先对CNC机床排在评价列表前面的模块进行检查,还根据CNC机床各模块最新的评价指数自适应且合理对采集模块的采集时间间隔和预设标准区间的上下限进行调整,实现了对CNC机床在运行过程中产生的历史运行数据的充分利用,还可供工作人员自身设定一定权重,提升客户体验,同时,也更加智能化。

本发明实施例提供了一种基于DTU设备的CNC机床数据采集与管理系统,评价与自适应调整模块执行还包括如下操作:

当CNC机床第i个模块对应工作数据中第j个参数出现异常时,基于历史运行数据生成对应维修方案推荐表;

其中,基于历史运行数据生成对应维修方案推荐表,具体包括:

选取第i个模块对应工作数据中第j个参数作为目标参数,获取历史运行数据与目标参数对应的目标故障类型记录;

统计目标故障类型记录中每个故障类型出现的第一频次,将各故障类型按其对应第一频次从大到小排序并组合成故障类型列表后输出;

获取历史运行数据中与故障类型列表每个故障类型对应的维修方案记录;

统计维修方案记录中每个维修方案出现的第二频次,将各维修方案按其对应第二频次从大到小排序后组合成维修方案列表,将其与故障类型列表每个故障类型一一对应后输出;

获取预设的机床维修大数据的获取路径;

其中,获取路径包括:预设的机床维修大数据网站;

计算获取路径的可信指数:

其中,Trust为获取路径的可信指数,Q为机床维修大数据网站的注册用户总数目,T为机床维修大数据网站的建站时长,E为机床维修大数据网站的日活跃度,I

当可信指数大于等于预设的可信指数阈值时,通过获取路径获取故障类型列表每个故障类型对应的备选维修方案数据;

统计备选维修方案数据中每个备选维修方案出现的第三频次,将各备选维修方案按其对应第三频次从大到小排序后组合成备选维修方案列表,将其与故障类型列表每个故障类型一一对应后输出。

上述技术方案的工作原理为:

历史运行数据库中还记录工作人员填写的CNC机床各模块每个参数发生异常时当时的故障类型和当时的解决方案;例如:当设置在主轴上的噪声传感器输出的测量值异常时,工作人员当时检修发现是与主轴连接的滚动轴承润滑不良,当时的解决方案是:首先进行适当清洁,然后按规定选用适宜润滑材料并添加,工作人员将故障类型(滚动轴承润滑不良)和解决方案与噪声传感器输出的测量值异常(即主轴噪声异常)匹配后存入历史运行数据库中;每个参数异常可能对应多个故障类型,例如:主轴噪声异常,还有可能是滚动轴承磨损严重和滚动轴承精度低等;可将故障类型按其在历史记录中出现的次数(第一频次)进行排序后输出;每个故障类型也可能对应多个维修方案,例如:CNC机床的油箱漏油,故障类型为:油箱由于碰撞产生裂缝,维修方案可以为用环氧树胶混合铁粉填补漏油裂缝和更换油箱两种,所以,也可将维修方案按其在历史记录中出现的次数(第二频次)进行排序后输出;另外,还可以从预设的机床维修大数据的获取路径获取备选维修方案,但是需要对获取路径进行可信度验证(即计算可信指数,并判断其是否大于等于可信指数阈值);根据一个网站的实名认证(填写全部个人资料,且通过身份证认证或人脸识别)的人数,注册用户数,建站时长,日活跃度(每天的点击量),用户的充值记录(例如:用户在网站充值后获取下载文档权利等),网站是否被列入权威列表(例如:权威列表设置有某某文库、某机床交流平台等,判断该网站是否为属于权威列表),I

上述技术方案的有益效果为:本发明实施例当CNC机床某模块某参数异常时,根据历史运行数据指定相应的维修方案推荐列表供工作人员参考,尤其适合新员工,还从机床维修大数据网站获取相应的机床维修方案作为备选维修方案供工作人员参考,提升了工作人员的工作效率,提升新员工的学习效率,同时,在互联共享(大数据)的趋势下,具有很强的适用性。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种基于DTU设备的CNC机床数据采集与管理方法及系统

- 一种基于DTU设备的CNC机床数据采集与管理方法及系统