一种零件定位间距精密测量装置及方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及一种光学测量装置及方法,尤其是一种零件定位间距精密测量装置。

背景技术

行星减速装置由于其传动比大、传动精度高、体积小等特点而在传动系统中得到广泛应用。行星架是行星减速器上的一个重要零部件,其上面孔的位置度对整个行星齿轮传动设备传动效率、传动精度以及寿命等产生重要的影响。随着机械加工技术的提高,对齿轮等工业零部件的质量检测要求也越来越高。传统的接触式测量技术与设备在精度、速度及无损性等方面都难以满足质量检测的要求,在有些特殊场合下甚至根本无法实现测量,传统的检测方式在技术上很难有更大的突破。采用机器视觉替代传统的接触式测量对精密零部件进行快速、精确的无损检测是工业零部件检测领域的发展趋势之一。

但是,采用机器视觉方法检测含有一定距离的局部结构(行星架面孔间相对定位)还有一定的不足。首先,选用镜头时会遇到成像分辨率与视场大小的矛盾,即当成像分辨率提高时可观测的视场范围会缩小。例如,假设使用理想远心镜头则测量对象的尺寸大小只有和感光芯片近似相等的大小,而常见的图像芯片长和宽均不超过10mm。

检索文献可发现其中一种解决方案是:“非接触式光学数字引伸计(专利公开号为:CN1719222A)”采用并列双成像系统分别对不同局部结构进行成像和相对位置检测。这种设计对于相对尺寸较大,足够布置双成像系统的时候是可行的,但对于一定尺寸的齿轮类零件可能会有死角。另外,在实际操作时如何调节保证双成像系统构造精度也是一个困难。例如,两个相机的成像光轴不容易保证平行或同时垂直于物体表面,成像时也还有同步问题。

文献中出现的另一种解决方案是:“基于数字图像的非接触式光学应变计(授权公告号为:CN201852566U)”采用了大像场的测量镜头和2至4个相距一定距离的高分辨率图像传感器布置。该镜头为非标特别设计镜头,实物尺寸较大,而且整体设计不容易调节。就原理而言,其是通过增加镜头直径来扩大视场,与本申请通过棱镜将相距较远的特征拉近到同一个探头进行成像是不同的。另外,精密测量的镜头通常都是多组镜片组合而成的,该专利中采用一个特别设计的镜头必然会有较为明显的成像畸变,影响测量精度。

综合以上,目标局部结构相距尺寸非常大时,专利CN1719222A也是可行的;当目标局部结构相距尺寸非常小时,采用单个成像系统也是可行的。而本发明所针对的正是介于二者之间尺寸,且同时保证调节方便性和测量高精度。例如直径在3—10cm的盘类零件,如果采用传统单相机成像系统则分辨率要低于本申请的技术方案,满足不了测量精度要求;而采用两个相机进行组合,考虑到远心镜头为了保证足够的通光量其直径尺寸较大,并不容易组合到足够小的间距。

发明内容

本发明为了解决上述技术问题,目的在于提出一种相对定位间距检测的装置和方法,通过本发明装置可以在不降低光学分辨率的情况下将相距较远的两个特征拉近,并成像在同一个相机,用于检测分析。特别适合于表面有复杂结构需要紧密定位的行星齿轮等零件缺陷检测,解决了目前提高成像分辨率会减小成像视场的问题。

本发明的技术方案如下。一种零件定位间距精密测量装置,包括含同轴光入射口的远心镜头、镜头内45度安装半透半反的分光片、光纤光源安装在同轴光入射口,所述镜头前端外侧安装有棱镜组合架,所述棱镜组合架将若干条状光学棱镜安装在镜头前端,所述光学棱镜是两端平行且均为45度的条块状棱镜。

进一步的,所述的棱镜组合架包括圆环固定架和三角柱状支架,所述圆环固定架套在镜头前端外侧,所述三角柱状支架安装在圆环固定架上,并位于镜头的正下方。

进一步的,所述圆环固定架向下延伸有凸耳。

进一步的,所述凸耳上有孔,与三角柱状支架两端面的孔相对,用螺栓连接,所述棱镜的一端与三角柱状支架胶粘组合。

进一步的,所述圆环固定架上有相对设置的若干螺纹孔,锁紧螺丝拧入螺纹孔中锁紧所述镜头前端外侧。

进一步的,所述棱镜两端面内镀反光膜、外镀保护膜。

进一步的,所述棱镜对称组合后的长度与待测零件定位间距相同。

进一步的,所述若干条块状光学棱镜呈对称分布的台阶状分布,所述的台阶状为上小下大,或者下小上大。目的是为了实现将相距较远的两个零件局部特征同时成像在相机感光芯片。

进一步的,所述感光组件表面粘贴滤光膜或前置滤光片。

本发明还提供一种零件定位间距精密测量的方法,使用前述零件定位间距精密测量装置,光纤光源通过同轴光入射口进入镜头,经过半透半反的分光片向下反射、经过棱镜的两个内端面反射后垂直照射到待测零件表面,零件的物光则向上反射进入棱镜远端内反射表面,从该端面内反射后经过棱镜内部水平入射到达棱镜近端内反射表面,再次向上反射,透过半透半反的分光片进入感光元件成像,进行测量,所述远端面和近端面是指棱镜端面相对镜头中心的距离大小。

有益效果:本发明特别针对精密测量,能够在不降低光学分辨率,保证足够的测量精度的前提下进行缺陷检测和相对间距的定位标定。

附图说明

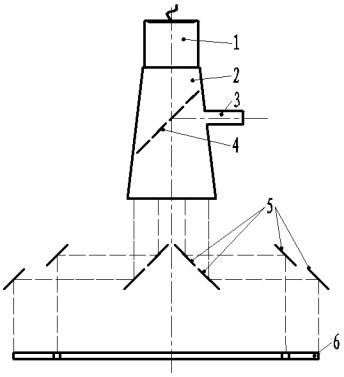

图1是本发明光路原理示意图;

图2是棱镜组合及光路示意图一;

图3是棱镜组合及光路示意图二;

图4是棱镜组合架示意图。

其中:相机1、远心镜头2、同轴光入光口3、半透半反的分光片4、棱镜端部内反射面5、待测零件6、三角柱状支架7、螺纹孔8、棱镜9、螺纹孔10、沉头孔11、圆环棱镜组合架12、圆环组合架凸耳13。

具体实施方式

下面结合附图对发明的内容做进一步的解释。

一种零件定位间距精密测量装置,包括含同轴光入射口的远心镜头2、镜头内45度安装半透半反的分光片4、光纤光源安装在同轴光入射口3,分光片4与远心镜头组合为一体,与相机1连接,镜头2前端外侧安装有圆环棱镜组合架12,所述圆环棱镜组合架12将若干条状光学棱镜9安装在镜头前端,所述光学棱镜9是两端平行且均为45度的条块状棱镜9。该棱镜布置在相机镜头前端,这样物光向上入射进入棱镜远端面,经过该远端面内反射在棱镜内到达棱镜近端面,并向上反射进入相机镜头进行成像。

镜头,优选地采用含有同轴光模块的远心镜头以提高精度。光源通过导光光纤进入同轴光模块可以方便地垂直照射在待测零件表面。采用远心镜头提高成像分辨率和降低图像畸变,远心镜头组合同轴光模块则可以保证光垂直照射到待测零件表面。圆形、方形或多边形截面均可的条状光学元件。

所述的圆环棱镜组合架12上加工有四个对称的螺纹孔10、圆环组合架凸耳13、所述圆环组合架凸耳13上加工有两个沉头孔11,三角柱状支架7的两端部加工有螺纹孔8;

通过螺钉装配所述的圆环组合架凸耳沉头孔11与三角柱状支架两端螺纹孔8相连接将三角柱状支架固定在两个凸耳之间。

通过螺钉装配所述的圆环棱镜组合架12上四个对称的螺纹孔10将圆环棱镜组合架12锁紧套接在远心镜头2前端外侧。

所述棱镜9的一端与三角柱状支架7侧面胶粘组合。棱镜9两端面内镀反光膜、外镀保护膜。圆环棱镜组合架的作用是将棱镜组装在一起并固定在镜头前端,起支撑作用。组装时保证物光线从棱镜相对镜头中心的远端面进入、棱镜端面内反射、在棱镜内传导到相对镜头中心的近端面,再由内端面反射进入镜头和相机进行成像。

对称组合棱镜9后的长度与待测零件定位间距相同。呈对称分布的台阶状分布,所述的台阶状为上小下大,或者下小上大。可以使用多组棱镜测量不同组检测特征,棱镜的长度根据待测特征的间距确定。尽管采用多个反光镜也可实现同一原理,但采用棱镜的优点在于方便组合装配,以及使用时的调配方便。

相机1感光元件表面粘贴滤光膜或前置滤光片。滤光片布置在相机感光芯片的前端,如果使用滤光膜可以直接粘在相机感光芯片表面。其作用是防止过强的反射光造成图像局部过亮。成像探头为CCD或CMOS芯片。

使用时,相机1与含有同轴光的远心镜头2组合在一起使用,直流冷光源的光由导光光纤导入同轴光入口3;多个棱镜9的反射面5与三角柱状支架7胶粘组合在一起使用,组合方案包括图2和图3两种情况;三角柱状支架7与棱镜组合架12通过螺栓连接,即螺纹孔8与螺纹孔11为机械配合关系。棱镜组合架12的4个螺纹孔10通过螺栓逼紧在镜头2前端外侧。光源通过同轴光入射口进入镜头,经过半透半反的分光片向下反射后垂直照射到待测零件表面,零件的物光则向上进入棱镜远端内反射表面,从该端面内反射后经过棱镜内部水平入射到达棱镜近端内反射表面,再次向上反射,透过半透半反的分光片进入感光元件成像,进行测量,所述远端面和近端面是指棱镜端面相对镜头中心的距离大小。

- 一种零件定位间距精密测量装置及方法

- 一种用于在线精密测量的智能定位装置及定位方法