一种多轴芯棒沉积设备及其工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及光纤预制棒制造技术领域,尤其是涉及一种多轴芯棒沉积设备及使用多轴芯棒沉积设备完成多根芯棒沉积的工艺。

背景技术

在光纤预制棒制造领域中,常使用VAD(轴向气相沉积)工艺来制备光纤预制棒的芯棒部分,其生产工艺流程一般如下:将光纤预制棒的靶棒夹持在引杆的下端,然后引杆通过向上或向下运动,以便运动到沉积起点位置,然后再由喷灯喷出SiCl

因此,需要提供一种新的技术方案解决上述技术问题。

发明内容

本发明要解决的问题是提供可以有效解决上述技术问题的多轴芯棒沉积设备及其工艺。

为了解决上述技术问题,本发明采用如下技术方案:

一种多轴芯棒沉积设备,包括沉积腔体、设置于所述沉积腔体侧壁上的喷灯、设置于所述沉积腔体上的引杆组件,所述引杆组件包括下端伸入到沉积腔体内的引杆,所述引杆组件还包括设置于所述引杆上端的升降驱动件、设置于所述引杆下端的连接件、设置于所述连接件下方的多个旋转固定件及驱动所述旋转固定件旋转的旋转驱动组件,所述多个旋转固定件在连接件的下方沿周向等距排列,所述喷灯亦设有多个。

优选地,所述喷灯的数量与所述旋转固定件的数量相同且一一对应。

优选地,所述引杆设置于所述沉积腔体的中心处,所述引杆的下端与所述连接件的上表面固定连接。

优选地,所述引杆的中心轴线与所述连接件的中心轴线共线。

优选地,所述引杆的中心轴线与所述多个旋转固定件围成的圆周的中心轴线共线。

优选地,所述多轴芯棒沉积设备还包括设置于所述沉积腔体内且处于引杆下方的吸气斗,所述引杆轴向两端面相通,所述吸气斗的上端与所述连接件的下表面固定连接,所述连接件上设有贯穿其上下表面的第一通孔,所述第一通孔处于所述引杆与所述吸气斗之间,所述引杆的上端与抽气结构连接。

优选地,所述沉积腔体的下壁设有进气口,所述进气口与所述沉积腔体相通。

优选地,所述旋转驱动组件包括转筒、设置于所述转筒上端的第一齿轮、设置于所述转筒下端的第二齿轮、设置于所述连接件上方的多个第三齿轮,所述引杆穿过所述转筒的内部且所述转筒可旋转的设置于所述引杆上,所述第二齿轮与所述转筒固定连接,所述第二齿轮与所述转筒的中心轴线共线,所述第三齿轮与所述第二齿轮啮合,所述第三齿轮处于所述旋转固定件的上方,所述第三齿轮与所述旋转固定件之间设有连接轴,所述连接轴贯穿所述连接件的上下表面且分别与所述旋转固定件及第三齿轮固定连接,所述连接轴与所述连接件滑动接触,所述旋转固定件的下端设有驱动轴,所述驱动轴上设有位于其下端面上的凹槽及设置于所述凹槽侧面上的相对设置的插销孔。

一种使用上述的多轴芯棒沉积设备的工艺,所述工艺包括以下步骤:

将多个靶棒分别固定在相应的旋转固定件上,驱动所述旋转固定件旋转;

驱动引杆向上或向下移动,以使所述靶棒下端运动到沉积的初始位置;

多个喷灯同时对所述多个靶棒进行沉积,驱动旋转固定件旋转,同时所述引杆匀速向上运动,当沉积疏松体的长度达到目标值时,停止沉积;

沉积停止后,达到冷却预定时间,取出所述疏松体。

优选地,所述沉积停止后,冷却预定时间,取出所述疏松体之后,还包括:

对取出的所述疏松体进行检测;

将所述疏松体放入到烧结炉中烧结。

采用上述技术方案后,本发明具有如下优点:

1)本发明开发的多轴芯棒沉积设备可以同时沉积多根芯棒,其沉积速率是常规芯棒沉积设备的两倍以上,这使得芯棒的生产效率大幅提升。在产量相同的情况下,需要的设备更少,因而设备采购成本和运营成本更低;2)本发明在沉积腔体的多个侧面上设有喷灯,在生产过程中同时沉积,因而沉积腔体内热量比较高,更容易获得高密度疏松体,这有利制备大尺寸的芯棒,从而提高芯棒的有效利用率、降低成本,另外高密度疏松体也有利于减小在运输过程中的疏松体开裂现象,提高合格率。

附图说明

下面结合附图对本发明的具体实施方式作进一步说明:

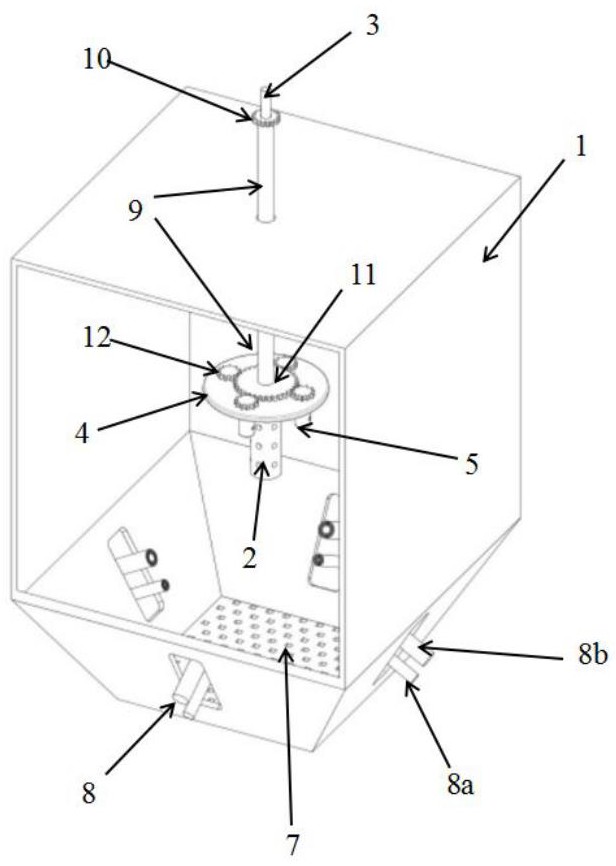

图1为本发明多轴芯棒沉积设备的结构示意图;

图2为图1所示本发明多轴芯棒沉积设备的另一角度结构示意图;

图3为图1所示本发明多轴芯棒沉积设备的再一角度结构示意图;

图4为图1所示本发明多轴芯棒沉积设备的旋转固定件的结构示意图;

图5为本发明烧结后芯棒示意图;

图6为本发明使用多轴芯棒沉积设备的工艺的第一实施例的流程图;

图7为本发明使用多轴芯棒沉积设备的工艺的第二实施例的流程图。

1-沉积腔体;2-吸气斗;3-引杆;4-连接件;5-旋转固定件;51-驱动轴;511-凹槽;512-插销孔;7-进气口;8-喷灯;8a-芯灯;8b-包灯;9-转筒;10-第一齿轮;11-第二齿轮;12-第三齿轮。

具体实施方式

如图1至图4所示,本发明多轴芯棒沉积设备包括沉积腔体1、设置于所述沉积腔体1下端的进气口7、设置于所述沉积腔体1上的引杆组件、设置于所述沉积腔体1侧壁上的喷灯8,所述引杆组件包括引杆3、设置于所述引杆3下端的连接件4、设置于所述连接件4下方的吸气斗2、围绕所述吸气斗2周向设置且可旋转的设置于所述连接件4下方的至少两个旋转固定件5、驱动所述旋转固定件5旋转的旋转驱动组件。

如图1至图3所示,所述沉积腔体1包括位于上方的第一部分及位于所述第一部分下方的第二部分,所述第二部分的上端与所述第一部分的下端固定连接,且所述第一部分与所述第二部分相连通,所述第一部分可以为多面体,相应的,所述第二部分亦为其上表面与所述第一部分下表面相对应的多面体,其中,在本实施例中,所述第一部分优选为长方体,且所述第二部分优选为正四棱台,且第二部分的上表面与所述第一部分的下表面大小及形状相适配,以实现第一部分与第二部分的有效对应及连接,为了确保疏松体的沉积长度,优选的,所述第一部分的高度大于2000mm,长和宽均大于1000mm,所述沉积腔体1的材质优选为高纯镍或者钛合金,在其他实施例中,所述沉积腔体1亦可以采用其他耐高温、耐腐蚀的金属或合金材料。所述第一部分的侧面上可以设置若干炉门(未图示),所述炉门的数量可以根据需要设置,其中,优选的所述炉门的数量与所述旋转固定件5的数量相同,进一步的,所述炉门的数量范围优选为2-4个,且所述炉门设置于所述第一部分侧面上水平方向中间位置,同时大小可以确保喷灯伸进沉积腔体内,且正对靶棒进行沉积。

优选的,如图1所示,所述进气口7设置于所述第二部分的下壁上,所述进气口7与所述沉积腔体1的内部相通,从而可以朝向所述沉积腔体1内通入洁净空气,以便实现维持沉积腔体1内的流场稳定性。其中,所述进气口7可以设置多个,且优选为均匀分布在所述第二部分的下壁上,以便扩大通入沉积腔体1内气体的流量,使其满足维持流场稳定的需求。

如图1至图3所示,所述吸气斗2设置于所述连接件4的下方,所述吸气斗2可以为多种几何体,比如长方体或圆柱体,亦可以为其他几何体,在本实施例中,所述吸气斗2优选为轴向两端面相通的圆柱体,所述吸气斗2轴向的一端与所述连接件4的下表面固定连接,优选的,所述吸气斗2的中心轴线与所述连接件4的中心轴线共线,所述连接件4上设有贯穿其上下表面的第一通孔(未图示),所述第一通孔处于所述吸气斗2的上方,且所述吸气斗2与所述第一通孔相通。优选地,所述吸气斗2的侧面可以设置若干第二通孔,所述第二通孔贯穿其内外表面,以便沉积腔体1内的废气可以经过所述第二通孔进入到所述吸气斗2内。

如图1至图3所示,所述引杆3的下端伸入到所述沉积腔体1内,所述引杆3的上端与生升降驱动件(未图示)连接,比如气缸、液压缸、电缸等,以便驱动所述引杆3可以上下移动,进而使得引杆3的下端可以在沉积腔体1内上下移动,所述引杆3与升降驱动件的连接关系属于现有技术,故在此不再赘述,优选地,所述引杆3处于沉积腔体1的中心位置,并且,优选地,所述引杆采用高纯石英(纯度≥99.999%)材料制成。优选的,所述连接件4水平放置,所述引杆3的下端与所述连接件4的上表面固定连接,以便驱动所述连接件4随之升降,所述连接件4可以为圆盘状,亦可以为其他几何体,比如长方体等,在本实施例中,所述连接件4优选为圆盘状,并且所述引杆3的中心轴线与所述连接件4的中心轴线共线。优选地,所述连接件4采用高纯石英(纯度≥99.999%)材料制成。

在本实施例中,所述引杆3的轴向两端面相通,所述引杆3与所述连接件4固定连接的一端处于所述第一通孔的上方,所述引杆3的内部与所述第一通孔的内部相通,进而使得所述引杆3的内部与所述吸气斗2的内部通过所述第一通孔实现连通。所述引杆3的上端可以与抽气结构连接,比如带有抽风机的连接管,以便将沉积腔体1内的废气经过吸气斗2、引杆3抽出,及时排出沉积腔体1内的废气,保证芯棒的沉积质量。

如图1至图4所示,所述旋转固定件5设有至少两个且在连接件4的下方沿周向等距排列,所述引杆3的中心轴线与所述旋转固定件5围成的圆周的中心轴线共线,所述旋转固定件5可旋转的设置于所述连接件4的下表面上,具体的,所述旋转固定件5的上表面顶靠在所述连接件4的下表面上且与其滑动接触,以便旋转固定件5可以在连接件4的下表面上自转,在本实施例中,所述旋转固定件5优选为四个。所述旋转固定件5上设有位于其下方的驱动轴51,优选地,所述驱动轴51的上端与所述旋转固定件5的下端固定连接,且所述驱动轴51的中心轴线与所述旋转固定件5的中心轴线共线,所述驱动轴51的下端面上设有凹槽511,所述靶棒的上端可以收容于所述凹槽511内,所述凹槽511的侧面上设有相对设置的插销孔512,所述插销孔512可供插销(未图示)穿过,并且插销可以穿过靶棒收容于凹槽511的上端的连接孔(未图示),以便将靶棒的上端固定在凹槽511内,进而使得驱动轴51驱动所述靶棒旋转,在其他实施例中,所述驱动轴51的下端亦可以设置夹持件等,以夹持固定靶棒,其属于现有技术,故在此不再赘述。

如图1至图3所示,所述旋转驱动组件与所述旋转固定件5连接,以便驱动所述旋转固定件5旋转。具体的,所述旋转驱动组件包括转筒9、设置于所述转筒9上端的第一齿轮10、设置于所述转筒9下端的第二齿轮11、设置于所述旋转固定件5上方的连接轴(未图示)、设置于所述连接轴上方的第三齿轮12。所述转筒9优选为轴向两端面相通的圆柱体,所述引杆3穿过所述转筒9的内部且与其滑动接触,以便转筒9可以在引杆3上旋转,所述转筒9内腔的径向截面直径与所述引杆3径向截面直径相适配,以便转筒9可以在引杆3上稳定的旋转,而不会晃动,所述转筒9贯穿沉积腔体1的上壁,且与沉积腔体1的上壁滑动连接,所述引杆3的轴向长度大于所述转筒9的轴向长度,以便引杆3的上端凸出所述转筒9。所述第一齿轮10设置于所述转筒9的上端,所述转筒9的中心轴线与所述第一齿轮10的中心轴线共线,所述转筒9的上端与所述第一齿轮10固定连接,所述第一齿轮10的外圆周面设有锯齿,以便与外部的带有齿轮的驱动结构连接,从而实现对第一齿轮10的驱动旋转,所述第一齿轮10的旋转可以带动所述转筒9的旋转,所述第一齿轮10处于所述沉积腔体1的外部。所述第二齿轮11设置于所述沉积腔体1内,所述第二齿轮11的下表面顶靠在所述连接件4的上表面上且与其滑动接触,以便第二齿轮11可以在所述连接件4上旋转,所述转筒9的下端与所述第二齿轮11固定连接,且所述第二齿轮11的中心轴线与所述转筒9的中心轴线共线,使得所述转筒9可以带动所述第二齿轮11稳定的旋转,所述引杆3在轴向上贯穿所述第二齿轮11。所述连接轴设有若干个,所述连接轴的数量与所述旋转固定件5的数量相同且一一对应,所述连接轴的轴向一端与所述旋转固定件5固定连接,所述连接轴的轴向另一端与所述第三齿轮13固定连接,所述连接轴的中心轴线与所述第三齿轮12及旋转固定件5的中心轴线均共线,所述连接轴贯穿所述连接件的上下表面且与其滑动接触,使得所述连接轴可以在所述连接件4上稳定的旋转。所述第三齿轮12设有若干个,所述第三齿轮12的数量与所述旋转固定件5的数量相同且一一对应,所述第三齿轮12的下表面顶靠在所述连接件4上且与其滑动接触,所述第三齿轮12与所述第二齿轮11啮合,以便所述第二齿轮11旋转时驱动所述第三齿轮12随之旋转,然后第三齿轮12驱动所述连接轴及旋转固定件5旋转,所述旋转固定件5带动靶棒随之自转,从而有利于疏松体的沉积。

优选地,所述旋转固定件5采用高纯石英(纯度≥99.999%)材料制成,所述旋转驱动组件的设置使靶棒在沉积过程中以一定的速度自转,其自转的速度范围优选为20-80rpm。并且在实践中,所述旋转固定件5的数量优选为2-4个,从而不仅可以提高效率,节约时间,并且可以保证对靶棒的沉积效果;所述旋转驱动组件通过设置第三齿轮12、第二齿轮11、转筒9及第一齿轮10不仅可以驱动靶棒稳定的自转,而且可以将驱动第一齿轮10旋转的驱动结构设置于沉积腔体1的外部,防止将其放置在沉积腔体1内受到高温的影响,显著的延长了其使用寿命,节约了加工制作的成本。

所述靶棒设有若干个且与旋转固定件5一一对应设置,所述靶棒的上端固定在驱动轴51的下端,然后通过旋转驱动组件驱动其旋转,并且通过引杆3驱动靶棒上下移动,一般满足在沉积时的需求。所述靶棒采用高纯石英(纯度≥99.999%)制作,其长度不宜过长,也不宜过短,靶棒过长将使引杆在沉积腔体中的行程偏短,使疏松体的长度变短,不利于制备大尺寸芯棒,而靶棒过短使喷灯8喷出的火焰将影响到旋转固定件5,其中,优选地,所述靶棒的长度范围在180-500mm之间。

如图1至图3所示,所述喷灯8主要用于喷出SiCl

如图4所示,一种使用上述多轴芯棒沉积设备的工艺,其包括以下步骤:

步骤一(挂靶棒阶段):将多个靶棒分别固定在相应的旋转固定件5上,旋转驱动组件驱动所述旋转固定件5自转;

在本步骤中,将靶棒的上端收容于凹槽511内,且将插销分别穿过插销孔512及靶棒上端的连接孔,以便将靶棒固定在旋转固定件5上;所述旋转固定件5及靶棒的自转速度优选为30-60rpm。

步骤二(靶棒定位阶段):升降驱动件驱动引杆3向上或向下移动,以使所述靶棒下端运动到沉积的初始位置;

在本步骤中,为了确保引杆3有足够的行程,保障疏松体的长度足够,优选地,所述靶棒下端最低点到沉积腔体1下壁的距离在200-300mm。

并且,在沉积初始位置时,芯灯8a料管中心轴线正对靶棒下端球面最低点的位置,同时包灯8b料管中心轴线与靶棒中心轴线共面。

步骤三(沉积阶段):多个喷灯8同时对所述多个靶棒进行沉积,旋转驱动组件驱动旋转固定件5旋转,同时所述引杆3匀速向上运动,当沉积疏松体的长度达到目标值时,停止沉积。

在本步骤中,所述引杆3匀速向上移动,进而带动所述连接件4、旋转固定件5、靶棒均匀向上移动,并且,优选的,所述引杆3匀速向上移动的速度为60-120mm/h,在其他实施例中,所述引杆3的速度亦可以根据需要进行选择;同时沉积疏松体的长度达到目标值时即可停止沉积,其中,在实践中,所述沉积疏松体的长度优选为500-2000mm,在其他实施例中,所述引杆3的速度亦可以根据需要选择。

优选地,沉积腔体1内的吸气斗2抽取沉积腔体1内的废气,同时从沉积腔体1的下壁的进气口7补入空气,维持沉积腔体1内的流场稳定性;优选地,通过沉积腔体1的第二部分的不同侧面上的多个喷灯8同时对多根靶棒同时进行沉积。

步骤四(冷却阶段):沉积停止后,冷却预定时间,取出所述疏松体;

在本步骤中,需要对沉积后的靶棒及疏松体进行冷却,使其降温,其冷却的时间可以根据需要设定,优选的,在本实施例中,所述预定时间为30min,在其他实施例中,所述预定时间亦可以选择其他时长。

如图5所示,在其他实施例中,所述使用上述多轴芯棒沉积设备的工艺还包括以下步骤:

步骤五(检测阶段):对取出的所述疏松体进行检测。

在将疏松体取出后,需要对其各个指标进行检测,比如沉积时间、疏松体长度、疏松体外径、疏松体的密度、沉积速率等,以下为实践中获取的一组检测数据:

通过上述表格的检测数据可知:使用本发明的一种多轴芯棒沉积设备制备光纤预制棒芯棒,使得疏松体沉积速率大幅提升。一般VAD设备的沉积速率在10-15g/min,本发明可以达到112g/min。一般疏松体的密度在0.2-0.3g/cm

步骤六(烧结阶段):将所述疏松体放入到烧结炉中烧结。

在本步骤中,所述烧结工艺为现有技术,故在此不再赘述,如图4所示烧结后芯棒的直径d为121.2mm,均匀段有效长度为L为1300mm

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种多轴芯棒沉积设备及其工艺

- 一种高沉积速率PCVD工艺制作光纤芯棒的方法