一种高炉低钛护炉工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明为护炉工艺领域,具体为一种高炉低钛护炉工艺。

背景技术

由于现代钢铁工业面临激烈的竞争,因而减少钢铁生产成本,显得比以往任何时候都更加重要;钢铁企业高炉一代寿命的长短,关系到高炉生产状况的好坏和企业的经济效益。随着高炉冶炼的强化,加剧了高炉炉体的侵蚀,而高炉炉缸和炉底部位的好坏,已成为影响高炉一代寿命的主要限制环节之一。并且,高炉炉底、炉缸,在炉役末期该部位的碳砖也要保持一定的厚度,才能保证高炉的稳定运行;一般高炉冶炼强度增大后,往往会导致炉底烧穿事故,影响一代炉役的技术经济指标和安全,因此,寻求延长高炉寿命的方法,是广大炼铁科技工作者急待解决的课题,现代冶金中常规的护炉方法是将含钛物料送入高炉,利用含钛物料在高炉内还原产生高熔点钛的碳氮化物进行护炉,但是现有技术中还存在以下问题:

1、缺乏对钛精粉以及煤粉比例的精确确定,导致有时候因为钛精粉和煤粉比例比价导致护炉效果差;

2、护炉过程中缺乏护炉效果检测环节,以及相应的调整护炉工艺中的参数,导致长时间燃烧下护炉效果有时候会不佳。

发明内容

本发明的目的在于解决上述问题,为此本发明提供一种高炉低钛护炉工艺,其包括:

设置钛精粉仓和煤粉仓用以储存制备好的钛精粉和煤粉,所述钛精粉仓和煤粉仓的出料口设置有下料阀;

测定所述钛精粉仓内钛精粉含量配比,确定钛精粉内TiO

设置高炉喷吹系统,所述高炉喷吹系统至少包括混合装置和喷吹装置,所述混合装置与所述钛精粉仓以及煤粉仓相连接,以使钛精粉和煤粉按预设比例输入所述混合装置内,所述混合装置与所述喷吹装置相连接,以使煤粉和钛精粉的混合物能通过所述喷吹装置吹入高炉内;

设置高炉内衬厚度超声波检测装置,用以测量高炉内衬厚度;

设置外接中控处理器,其与所述调节阀、混合装置、喷吹装置以及高炉内衬厚度超声波检测装置相连接,并实时完成数据交换,所述中控处理器用以实时控制所述调节阀、混合装置、喷吹装置以及高炉内衬厚度超声波检测装置;

进行喷吹前,先确定高炉炼铁所采用原料中铁矿石的铁含量E,确定高炉炼铁时原料中所采用铁矿石与焦炭的比例Q,并将所确定的铁含量E以及铁矿石与焦炭的比例Q输入所述中控处理器内,所述中控处理器内设置有配比标准矩阵P(P1,P2,P3,P4),其中,P1表示第一配比标准参数矩阵,P2表示配比标准参数矩阵,P3表示第三配比标准参数矩阵,P4表示第四配比标准参数矩阵;所述中控处理器内还预设有对比参数E1,E2,E3,E3>E2>E1,所述中控处理器根据所述铁含量E以及铁矿石与焦炭的比例Q确定配比标准,其包括:

当E≤E1时,中控处理器选取第一配比标准参数矩阵P1作为配比控制参数,用以确定钛精粉和煤粉混合比例;

当E1 当E2 当E>E3时,中控处理器选用第四配比标准参数矩阵P4作为配比控制参数用以确定钛精粉和煤粉混合比例; 所述中控处理器根据不同的配比标准矩阵以及铁矿石与焦炭的比例Q确定钛精粉与煤粉的混合比例后控制所述混合装置以及喷吹装置将钛精粉和煤粉混合并处理后经喷枪喷入高炉内; 开始喷吹后,进行护炉效果检测,检测过程为,所述中控处理器每隔预设时间间隔T0,控制所述高炉内衬厚度超声波检测装置对高炉内衬进行检测,所述中控处理器计算内衬厚度变化速度V是否符合预设标准,若不符合,则根据内衬厚度变化速度V,进行护炉参数调整,调整钛精粉与煤粉的比例以及喷吹装置喷头的喷吹流量; 每隔预设复检间隔t,进行护炉调整复检,若复检不合格则重复上述护炉效果检测过程。 进一步地,所述中控处理器内预设有比例对比参数Q1,Q2,对于第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3),设定Pi3>Pi2>Pi1,其中,Pi1表示第一预设比例,Pi2表示第二预设比例,Pi3表示第三预设比例,所述中控处理器根据不同的配比标准矩阵以及铁矿石与焦炭的比例Q确定钛精粉与煤粉的混合比例时,对于中控系统已选定的第i配比标准参数矩阵: 当Q≤Qi1时,所述中控处理器从所述第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3)选取第三预设比例Pi3控制所述混合装置混合钛精粉和煤粉; 当Qi1 当Q>Qi2时,所述中控处理器从所述第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3)选取第一预设比例Pi1控制混合装置混合钛精粉和煤粉。 进一步地,所述中控处理器内预设喷吹流量L0,中控处理器根据所述铁含量E与钛精粉中TiO

其中:B表示TiO 进一步地,所述中控处理器内预设厚度变化速率检测参数D1、D2,设定D2>D1,所述中控处理器经过预设时间间隔T0进行所述护炉效果检测过程中,记录第i次检测高炉内衬厚度Ti,并判定是否需要调节喷吹喷头流量以及是否需要调整钛精粉和煤粉的混合比例,进行护炉参量调整,其中,中控处理器按照以下公式计算高炉内衬厚度变化速率V,

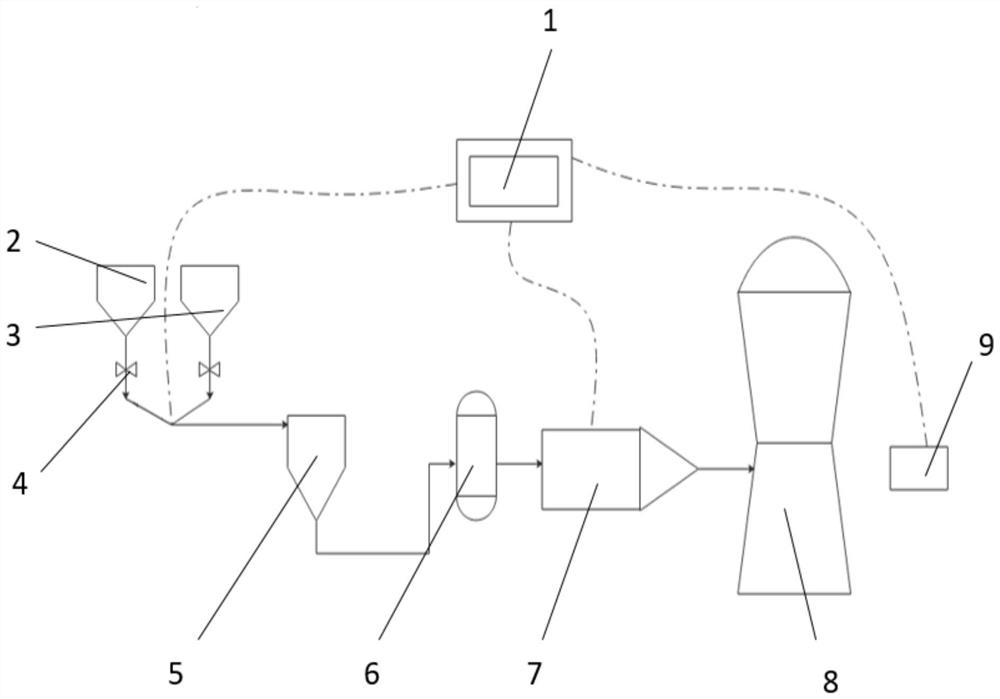

其中:Ti表示第i次检测高炉内衬厚度,Ti-1表示第i-1次检测高炉内衬厚度,T0表示检测间隔时间;所述中控处理器将所述高炉内衬厚度变化速率V与厚度变化速率检测参数做比对,其中, 当V≤D1时,中控处理器判定护炉正常,维持当前喷头流量和钛精粉和煤粉的混合比例不变; 当D1≤V 当D2≤V时,中控处理器判定护炉异常,需要调整钛精粉和煤粉的混合比例。 进一步地,所述中控处理器内设置有流量控制矩阵L(L1,L2,L3),其中,L1表示第一增加量,L2表示第二增加量,L3表示第三增加量,L3>L2>L1;所述中控处理器判定护炉异常调整喷头流量时,将所述高炉内衬厚度变化速率V与预设对比参数L10、L20做对比,设定L20>L10,并根据所述流量控制矩阵L(L1,L2,L3)调整喷头喷头的流量,其中, 当V≤L1时,中控处理器调整喷头喷头流量增加L1; 当L1 当L2 进一步地,所述中控处理器内还设置有第i调整矩阵Ki(Ki1,Ki2,Ki3,Ki4),i=1,2,3,4,其中,Ki1表示钛精粉第一投入量,Ki2表示钛精粉第二投入量,Ki3表示钛精粉第三投入量,Ki4表示钛精粉第四投入量;所述中控处理器判定护炉异常调整钛精粉和煤粉的混合比例时,将所述所述高炉内衬厚度变化速率V与预设对比参数H1和H2做对比,并根据已选择的配比标准参数矩阵Pi以及所述第i调整矩阵Ki(Ki1,Ki2,Ki3,Ki4)调整钛精粉比例,其中, 当所选配比控制参数为第一配比标准参数矩阵P1时,中控处理器选取第1调整矩阵K1为基准调整钛精粉比例; 当所选配比控制参数为第二配比标准参数矩阵P2时,中控处理器选取第2调整矩阵K2为基准调整钛精粉比例; 当所选配比控制参数为第三配比标准参数矩阵P3时,中控处理器选取第3调整矩阵K3为基准调整钛精粉比例; 当所选配比控制参数为第四配比标准参数矩阵P4时,中控处理器选取第4调整矩阵K4为基准调整钛精粉比例; 当V≤L1时,中控处理器根据选取的第i调整矩阵Ki的调整所述混合装置将钛精粉的投入量增加Ki1; 当L1 当L2 进一步地,所述中控处理器内部预设复检时间t0,t0 当v小于等于预设对比参数v0时,中控处理器判定护炉参量调整合格, 当v大于预设对比参数v0时,中控处理器判定护炉参量调整不合格。 进一步地,所述钛精粉中含有TiO 与现有技术相比,本发明的技术效果在于,本发明采用钛精粉与煤粉混合后喷吹的方式达到护炉效果,根据高炉炼铁时,原料中铁矿石和焦炭的比例,确定不同的配比标准,在不同配比标准下结合铁矿石铁含量以确定不同的钛精粉和煤粉的比例,同时,预设检测周期,检测高炉内衬厚度变化,根据高炉内衬厚度变化速率判定高炉护炉效果,护炉效果异常时根据异常情况下内衬厚度变化的大小结合配比标准实时调整喷吹喷头的流量以及钛精粉和煤粉的比例以及钛精粉的输入量,通过持续的调整,保证高炉护炉效果处于较佳的状态,延长高炉寿命。 尤其,中控处理器对高炉内衬厚度进行检测,计算内衬厚度变化速率,根据内衬厚度变化速率判定高炉护炉效果,并对钛精粉和煤粉的比例做出调整,并对喷吹装置喷头流量做出调整,保证喷吹效果处于较佳的效果,从而保证护炉效果,并且,中控处理器经过预设时间间隔后再次进行检测,判定调整是否有效,若调整无效则再次进行调整,保证钛精粉和煤粉的比例以及喷吹装置喷头流量,以使得护炉效果处于最佳。 尤其,本发明的中控处理器内预设有比例对比参数Q1,Q2,中控处理器从配比标准矩阵P(P1,P2,P3,P4)内选取第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3),对于第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3),Pi3>Pi2>Pi1,其中:Pi1表示第一预设比例,Pi2表示第二预设比例,Pi3表示第三预设比例,所述中控处理器根据不同的配比标准矩阵以及铁矿石与焦炭的比例Q根据确定钛精粉与煤粉的混合比例,其中,原料中焦炭比例较高时相应减少煤的混合比例,反则反之,在保证煤还原效果的同时减少煤的输入,既保证了煤的还原效果,还节约了能源,同时使得钛精粉的比例维持在预设标准下,保证了护炉的效果。 尤其,本发明中控处理器控制喷吹喷头流量时根据钛精粉内二氧化钛的含量实时调整,保证不同质量钛精粉都可以获得较佳的护炉效果。 尤其,本发明中控处理器内预设厚度变化速率检测参数D1,D2,D2>D1,所述中控处理器经过预设时间间隔T0进行护炉效果检测,通过计算高炉内衬厚度变化判定高炉护炉效果是否达到预设标准,若未达到则调整钛精粉和煤粉的比例或则相应的提高喷吹喷头流量,以保证护炉效果的有效性和可靠性,其中,当厚度变化中等时多为喷吹喷头流量出现问题,适当增加流量,当厚度变化速率较大时,多为钛精粉和煤混合比例较低,应适当增加钛精粉所占的比例,保证高炉护炉效果。 尤其,本发明预设复检时间,对调整效果进行检测,保证调整的有效性,从而保证了高炉护炉工艺的有效性,整个过程自动化完成,快捷,高效。 附图说明 图1为本发明实施例所提供的高炉低钛护炉工艺所用高炉喷吹系统结构简图。 具体实施方式 以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。 下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。 需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。 此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。 参阅图1所示,其为本发明实施例所提供的一种高炉低钛护炉工艺所用高炉喷吹系统结构简图,本实施例的一种高炉低钛护炉工艺包括: 设置煤粉仓2和钛精粉仓3用以储存制备好的钛精粉和煤粉,所述煤粉仓2和钛精粉仓3出料口设置有下料阀4,所述钛精粉中含有TiO 测定所述钛精粉仓内钛精粉含量配比,确定钛精粉内Ti0 设置高炉喷吹系统,所述高炉喷吹系统至少包括用以混合钛精粉和煤粉的混合装置5以及将钛精粉和煤粉混合物喷入高炉8的喷吹装置6,以使钛精粉和煤粉按预设比例混合后能喷入所述高炉8内; 设置高炉内衬厚度超声波检测装置9,用以测量高炉内衬厚度; 设置外接中控处理器1,其与所述调节阀4、混合装置5、喷吹装置7、以及高炉内衬厚度超声波检测装置9相连接,并实时完成数据交换,所述中控处理器1用以实时控制所述下料阀4、混合装置5、喷吹装置7以及高炉内衬厚度超声波检测装置9; 进行喷吹前,先确定高炉炼铁所采用原料中铁矿石的铁含量E,确定高炉炼铁配料时原料中所采用铁矿石与焦炭的比例Q,并将所确定的铁含量E以及铁矿石与焦炭的比例Q输入所述中控处理器内,所述中控处理器内设置有配比标准矩阵P(P1,P2,P3,P4)其中,P1表示第一配比标准参数矩阵,P2表示第二配比标准参数矩阵,P3表示第三配比标准参数矩阵,P4表示第四配比标准参数矩阵;所述中控处理器内还预设有对比参数E1,E2,E3,E3>E2>E1,所述中控处理器根据所述铁含量E以及铁矿石与焦炭的比例Q确定配比标准,其包括: 当E≤E1时,中控处理器选取第一配比标准参数矩阵P1作为配比控制参数; 当E1 当E2 当E>E3时,中控处理器选用第四配比标准参数矩阵P4作为配比控制参数; 所述中控处理器9根据不同的配比标准矩阵以及铁矿石与焦炭的比例Q确定钛精粉与煤粉的混合比例,同时,控制所述混合装置5以及喷吹装置7将钛精粉和煤粉混合并处理后经喷枪喷入高炉8内; 开始喷射后所述中控处理器获取所述高炉内衬厚度超声波检测装置的数据,根据炉壁厚度,调整钛精粉与煤粉的比例以及喷吹装置喷头的喷吹流量,其过程包括: 步骤一、预设时间间隔T0,进行护炉效果检测,根据控制所述高炉内衬厚度超声波检测装置对高炉内衬进行检测,并计算内衬厚度变化速度V是否符合预设标准,若不符合,则根据内衬厚度变化速度V,进行护炉参数调整,调整钛精粉与煤粉的比例以及喷吹装置喷头的喷吹流量; 步骤二、预设复检间隔t,进行护炉调整复检,若复检不合格则重复上述步骤一。 具体而言,本实施例中,所述钛精粉仓3以及煤粉仓2与所述混合装置5相连接,以将钛精粉和煤粉输入所述混合装置5内,所述钛精粉仓3以及煤粉仓2的出料口设置有下料阀4,通过控制所述下料阀4的开合控制煤粉和钛精粉进入所述混合装置5的质量,所述混合装置混合完毕后将混合料料放置在所述分配器6内,所述分配器6将混合物输送至所述喷吹装置7内喷吹入所述高炉8内,本实施例对高炉喷吹系统的其他结构不做限定,高炉喷吹系统已经为现有技术,在本实施例中所述高炉喷吹系统只需能完成钛精粉以及煤粉的混合并将混合物喷吹入高炉内即可,所述高炉喷吹系统中的喷吹装置只需能达到控制喷吹流量的技术效果即可。 具体而言,在本实施例中,中控处理器与所述下料阀4相连接以控制下料阀4的开合来控制钛精粉与煤粉的输入量以及混合比例,同时,中控处理器与混合装置、喷吹装置的连接方式可采用无线连接、电性连接或其他连接方式,只需要能控制所述混合装置的启停以及所述喷吹装置喷头的流量即可。 具体而言,所述中控处理器内预设有比例对比参数Q1,Q2,对于第i配比标准参数矩阵Pi(Pi1,Pi2,Pi3),Pi3>Pi2>Pi1,其中:Pi1表示第一预设比例,Pi2表示第二预设比例,Pi3表示第三预设比例,所述中控处理器根据不同的配比标准参数矩阵以及铁矿石与焦炭的比例Q确定钛精粉与煤粉的混合比例时: 当Q≤Qi1时,所述中控处理器控制所述混合装置以第三预设比例Pi3混合钛精粉和煤粉; 当Qi1 当Q>Qi2时,所述中控处理器控制所述混合装置以第一预设比例Pi1混合钛精粉和煤粉。 具体而言,所述中控处理器内预设喷吹流量L0,中控处理器根据所述铁含量E与钛精粉中TiO

其中:B表示TiO 具体而言,所述中控处理器内预设厚度变化速率检测参数D1,D2,D2>D1,所述中控处理器经过预设时间间隔T0进行护炉效果检测,控制高炉内衬厚度超声波检测装置对高炉下部炉衬厚度进行检测,记录第i次检测高炉内衬厚度Ti,并判定是否需要调节喷吹喷头流量以及是否需要调整钛精粉和煤粉的混合比例,进行护炉参量调整,其中,中控处理器按照以下公式计算高炉内衬厚度变化速率V,

其中:Ti表示第i次检测高炉内衬厚度,Ti-1表示第i-1次检测高炉内衬厚度,T0表示检测间隔时间;中控处理器将所述高炉内衬厚度变化速率V与厚度变化速率检测参数D1,D2,做比对,其中: 当V≤D1时,中控处理器判定护炉正常,维持当前喷头流量和钛精粉和煤粉的混合比例不变; 当D1≤V 当D2≤V时,中控处理器判定护炉异常,需要调整钛精粉和煤粉的混合比例,并相应调整喷头流量; 具体而言,所述中控处理器内设置有流量控制矩阵L(L1,L2,L3),其中,L1表示第一增加量,L2表示第二增加量,L3表示第三增加量,L3>L2>L1;所述中控处理器判定护炉异常调整喷头流量时,将所述高炉内衬厚度变化速率V与预设对比参数L1,L2,L2>L1做对比,并根据所述流量控制矩阵L(L1,L2,L3,L4)调整喷头喷头的流量,其中: 当V≤L1时,中控处理器调整喷头喷头流量增加L1; 当L1 当L2 所述中控处理器内还设置有第i调整矩阵Ki(Ki1,Ki2,Ki3,Ki4),i=1,2,3,4,其中:Ki1表示钛精粉第一投入量,Ki2表示钛精粉第二投入量,Ki3表示钛精粉第三投入量,Ki4表示钛精粉第四投入量;所述中控处理器判定护炉异常调整钛精粉和煤粉的混合比例时,将所述所述高炉内衬厚度变化速率V与预设对比参数H1,H2,H1>H2做对比,并根据所述配比控制参数配比以及所述第i调整矩阵Ki(Ki1,Ki2,Ki3,Ki4)调整钛精粉比例,其中: 当所选配比控制参数为第一配比标准参数矩阵P1时,中控处理器选取第1调整矩阵K1为基准调整钛精粉比例; 当所选配比控制参数为第二配比标准参数矩阵P2时,中控处理器选取第2调整矩阵K2为基准调整钛精粉比例; 当所选配比控制参数为第三配比标准参数矩阵P3时,中控处理器选取第3调整矩阵K3为基准调整钛精粉比例; 当所选配比控制参数为第四配比标准参数矩阵P4时,中控处理器选取第4调整矩阵K4为基准调整钛精粉比例; 当V≤L1时,中控处理器调整所述混合装置将钛精粉的投入量增加Ki1; 当L1 当L2 具体而言,所述中控处理器内部预设复检时间t0,t0 当v小于等于预设对比参数v0时,中控处理器判定护炉参量调整合格, 当v大于预设对比参数v0时,中控处理器判定护炉参量调整不合格。 具体而言,本实施例的中控处理器可以是一台外接计算机,只需能实现接收数据、发出数据以及处理数据的功能即可。 具体而言,本实施例中的高炉内衬厚度超声波检测装置也可替换为其他能够实现检测高炉内衬厚度的装置或技术手段。 至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

- 一种高炉低钛护炉工艺

- 一种应用低钛球团进行高炉护炉补炉的方法