高稳定性羧甲基羟乙基纤维素的制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于纤维素生产技术领域,具体涉及一种高稳定性羧甲基羟乙基纤维素的制备方法。

背景技术

羧甲基羟乙基纤维素(CMHEC)在纤维素分子链上同时含有羧甲基离子和羟乙基非离子的纤维素混合醚,它兼具离子型纤维素和非离子型纤维素醚的特点,具有良好的溶解性、抗酶解性、耐温性、容盐性和抗酸碱性,能有效解决钻井行业中一些复杂问题,诸如各种矿物质Na、Ca、氯化物的侵害等。

CN200410012892.3公开了一种羧甲基羟乙基纤维素生产工艺,其工艺为:精制棉粉经碱化、羧甲基化反应、固液分离、二次加碱并碱化、羟乙基化反应,得到羧甲基羟乙基纤维素产品;CN202010188153.9公开了一种羧甲基-羟乙基纤维素盐的合成方法,其工艺为:精制棉粉经碱化、一次低温醚化反应(羧甲基化+羟乙基化同步进行)、二次加碱、二次高温醚化反应(羧甲基化+羟乙基化同步进行),得到可用于锂电池电极片的羧甲基羟乙基纤维素盐。

CN201210511908.X公开了一种羟乙基羧甲基纤维素的制备方法,其工艺为:精制棉经碱化、加入两种醚化剂、升温进行醚化反应、再次升温进行醚化反应,得到羧甲基羟乙基纤维素产品;CN201510921721.0公开了一种水溶性羟乙基羧甲基纤维素增稠剂的制备方法,其工艺为:纤维素经碱化、先加入醚化剂(氯乙醇、或环氧乙烷等醚化剂)羟乙基化反应、再加入醚化(氯乙酸钠或氯乙酸+氢氧化钠等醚化剂)羧甲基化,制备羧甲基羟乙基纤维素或羟乙基羧甲基纤维素。CN02113771.4公开了一种羧甲基羟乙基甲基纤维素醚及其制备方法,其工艺为:以羟乙基纤维素为原料,经碱化、羧甲基化,得到羧甲基羟乙基纤维素产品。

由上述可知,目前羧甲基羟乙基纤维素的制备方法较多,可先进行羧甲基化再进行羟乙基化、先进行羟乙基化再进行羧甲基化或者同时进行羧甲基化和羟乙基化反应,再通过不同温度分阶段醚化提高反应效率等。纤维素对碱的吸附量随碱浓度的增加而增加,对水的吸附量则随碱浓度的增加而增至最大值后下降,且碱浓度越高越有利于碱纤维素的形成和均匀润胀,因此,为确保碱纤维素的形成及均匀溶胀,一般纤维素在碱化过程中碱浓度控制在35%以上,且随着NaOH浓度的升高,纤维素内结合的水量越低,越有利于碱纤维素的生成及后续的醚化等反应(如下图3所示)。

现有技术中,基本都在碱化后加入醚化剂进行醚化(或二次加碱提高碱浓度),碱浓度较高,而在高碱浓度条件下,虽然碱纤维素与氯乙酸钠的羧甲基化反应和与环氧乙烷的羟乙基化反应速率均较快,有利于羧甲基羟乙基纤维素的合成,但上述合成方法忽略了一个重要问题,那就是环氧乙烷取代反应的特殊性,因为环氧乙烷开环后与纤维素主链上葡萄糖单元上的活性羟基进行反应(较高碱浓度条件下,葡萄糖单元上2、3和6位上羟基反应速率约为3:1:10,C

发明内容

本发明为克服现有工艺生产的羧甲基羟乙基纤维素稳定性,特别是高温稳定性差的问题,提供了一种高稳定性羧甲基羟乙基纤维素的制备方法,其包括以下步骤:

A、将氢氧化钠和有机溶剂-水的混合溶剂混合,进行化碱;

B、化碱结束后,冷却,加入精制棉,进行碱化;

C、碱化结束后,加入醚化剂氯乙酸,升温进行第一阶段醚化反应;

D、第一阶段醚化反应结束后,冷却,加酸调节体系碱浓度至10~20wt%;

E、然后加入醚化剂环氧乙烷,升温进行第二阶段醚化反应;

F、第二阶段醚化反应结束后,冷却,加酸中和至体系pH为6.0~7.0,经分离、洗涤、交联和干燥,得高稳定性羧甲基羟乙基纤维素。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤A中,所述氢氧化钠与有机溶剂-水混合溶剂中的水的质量比为1:0.8~1.5。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤A中,所述有机溶剂-水的混合溶剂中水的质量百分含量为5~25%。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤A中,所述有机溶剂为碳原子数为C

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤A中,所述化碱的温度为50~80℃。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤A中,所述化碱的时间为0.5~2h。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤B中,所述精制棉的细度为40~100目。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤B中,所述精制棉与步骤A中所述氢氧化钠的质量比为1:1.0~2.0。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤B中,所述碱化的温度为10~25℃。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤B中,所述碱化的时间为1~3h。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤C中,所述醚化剂氯乙酸与精制棉的质量比为0.3~1.0:1。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤C中,所述第一阶段醚化反应的温度为60~75℃。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤C中,所述第一阶段醚化反应的时间为0.5~2.5h。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤D中,所述酸为不含水或含水量极少的有机酸或无机酸。

优选的,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤D中,所述酸为冰醋酸或浓硫酸。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤E中,所述醚化剂环氧乙烷与精制棉的质量比为0.8~1.2:1。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤E中,所述第二阶段醚化反应的温度为80~95℃。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤E中,所述第二阶段醚化反应的时间为1~3h。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤F中,所述酸为盐酸、醋酸、硝酸或硫酸中的至少一种。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤F中,所述洗涤的具体操作为:分离所得固相物料用步骤A所述有机溶剂-水的混合溶剂洗涤3~5次,并控制每次洗涤时固相与混合溶剂的浴比(即折干固相物料与混合溶剂的质量比)为1:10~15,洗涤完成后,分离得到固体。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤F中,所述交联为:以乙二醛为交联剂,控制加入交联剂与精制棉比例为10~20mL:1kg,交联时间为10~30min。

其中,上述高稳定性羧甲基羟乙基纤维素的制备方法,步骤F中,所述干燥为:将固相在50~80℃烘干12~24h。

需特别说明的是,本发明中所述碱浓度均是指NaOH在体系内水中的浓度。

本发明的有益效果:

本发明基于在不同碱浓度条件下,纤维素葡萄糖单元上2、3和6位上羟基的羧甲基化反应或羟乙基化的反应活性和反应速率不同,采用合适的碱浓度条件进行羧甲基化反应或羟乙基化反应,并充分考虑环氧乙烷的反应特性,通过降低反应体系碱浓度,降低葡萄糖单元6位和侧链C

附图说明

图1为本发明实施例1~3和对比例1~2制备所得CMHEC样品的常温储存稳定性图。

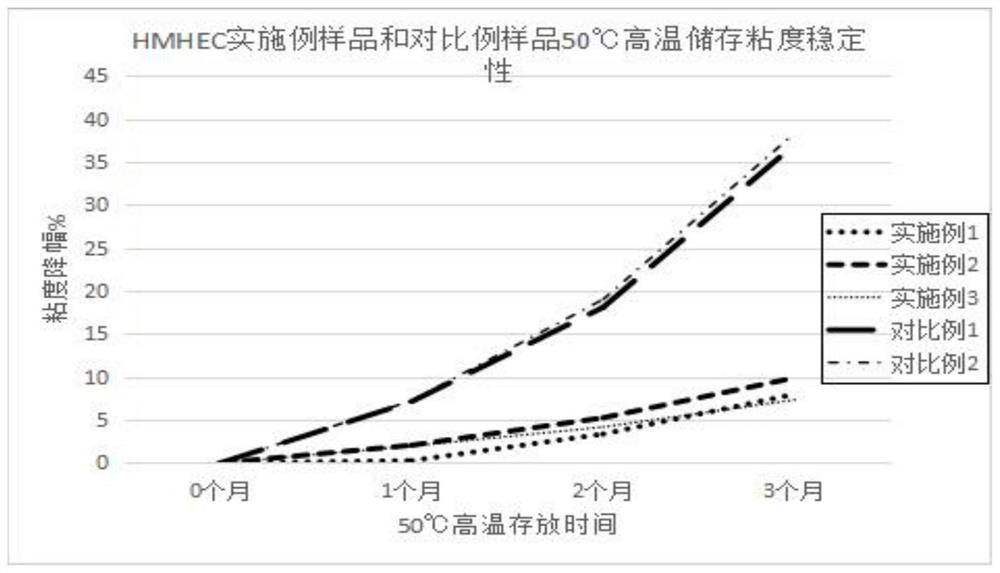

图2为本发明实施例1~3和对比例1~2制备所得CMHEC样品的50℃高温储存稳定性图

图3为碱浓度与纤维素碱吸附量及纤维素水结合量的关系图。

具体实施方式

具体的,高稳定性羧甲基羟乙基纤维素的制备方法,包括以下步骤:

A、将氢氧化钠和有机溶剂-水的混合溶剂混合,进行化碱;

B、化碱结束后,冷却,加入精制棉,进行碱化;

C、碱化结束后,加入醚化剂氯乙酸,升温进行第一阶段醚化反应;

D、第一阶段醚化反应结束后,冷却,加酸调节体系碱浓度至10~20wt%;

E、然后加入醚化剂环氧乙烷,升温进行第二阶段醚化反应;

F、第二阶段醚化反应结束后,冷却,加酸中和至体系pH为6.0~7.0,经分离、洗涤、交联和干燥,得高稳定性羧甲基羟乙基纤维素。

本发明方法步骤A中,将氢氧化钠与有机溶剂-水混合溶剂中的水的质量比为1:0.8~1.5混合,使氢氧化钠在水中的质量浓度达到40.00%~55.56%,然后升温至50℃~80℃进行化碱,化碱时间一般为0.5h~2h,为加快化碱速度,可在搅拌下进行化碱;所述有机溶剂-水的混合溶剂中水的含量为5%~25%,有机溶剂为碳原子数为C

步骤B中,化碱结束后,冷却至10~25℃,加入精制棉粉,在惰性气体保护下,10~25℃碱化1h~3h,为加快碱化效率,可在搅拌下进行碱化,碱化的目的是使纤维素葡萄糖单元上的羟基官能团具备反应活性;所述精制棉粉与混合溶剂的质量比为1:8~20;氢氧化钠与精制棉粉的质量比为1.0~2.0:1;所述惰性气体保护的操作为:先将反应釜抽真空置换不少于5次,且每次抽真空后充入氮气或氩气等惰性气体,并控制惰性气体的填充压力为0.1MPa~0.3MPa;精制棉粉的细度一般为40~100目。

步骤C中,碱化结束后,加入醚化剂氯乙酸,然后缓慢均匀升温30min~40min,升至60℃~75℃醚化反应0.5h~2.5h,为确保反应的均匀性,可在搅拌下进行醚化反应;所述醚化剂氯乙酸与精制棉的质量比为0.3~1.0:1;为确保氯乙酸加入的均匀性,通常需将氯乙酸用步骤A所述有机溶剂溶解,配制成质量百分比为50%~70%的氯乙酸溶液。

步骤D中,醚化反应结束后,冷却至≤40℃,加入酸中和体系部分碱,适当降低体系中碱含量,有利于提高葡萄糖单元上羟基基团羟乙基化反应的均匀性;所述酸的加入量以控制体系碱浓度至10~20wt%为准,以冰醋酸为例,冰醋酸用量一般为冰醋酸与步骤A氢氧化钠的质量比为0.5~1.2:1;加酸过程中,可采用pH试纸或甲基橙检测,以防误操作或计量不准确造成问题,确保体系呈碱性后才能加入环氧乙烷,避免因失误在酸性条件下加入环氧乙烷,发生剧烈反应,导致爆炸危险。

本发明步骤D中,所述酸只要不影响醚化反应即可,但为了减少水分进入反应体系,以便于碱浓度的控制,可选择不含水或含水量极少的有机酸或无机酸;优选为冰醋酸或浓硫酸。

步骤E中,加入醚化剂环氧乙烷,然后,然后缓慢均匀升温30min~40min,升至80℃~95℃醚化反应1.0h~3.0h,为确保反应的均匀性,需在搅拌下进行醚化反应;所述醚化剂环氧乙烷与精制棉的质量比为0.8~1.2:1。

本发明中,纤维素与碱溶液相互作用生成碱纤维素,碱纤维素有高度的反应活性,能很好的进行羧甲基化反应和羟乙基化反应,产品的取代度主要取决于醚化剂的用量。在醚化剂用量满足要求的情况下,虽然低碱浓度体系下的活化能有所提高,但本发明中通过略微提高反应压力(步骤B~E在惰性气体保护下进行)或提高反应温度或延长反应时间,保证羟乙氧基的取代度不受碱浓度的影响,确保产品质量。同时,本发明步骤B~E均在惰性气体保护下进行,还能防止产品因氧化而降粘。

步骤F中,反应结束后,冷却至20~45℃,加入酸将体系pH调至中性(湿物料溶于水后pH为6.0~7.0),然后进行分离,分离得到的固相物料用步骤A所述的低分子量醇类有机溶剂-水的混合溶剂洗涤3~5次,并控制每次洗涤时固相与混合溶剂的浴比(即折干固相物料与混合溶剂的质量比)为1:10~15,洗涤完成后,分离得到固体;所述酸为盐酸、醋酸、硝酸、硫酸中的至少一种;所述有机溶剂-水的混合溶剂中水的含量为5%~25%,有机溶剂为碳原子数为C

下面通过实施例对本发明作进一步详细说明,但并不因此将本发明保护范围限制在所述的实施例范围之中。

本发明实施例中原材料异丙醇(纯度99.9%)、叔丁醇(纯度99.9%)、片碱(工业级)、精制棉(1000#,60目)、盐酸(30wt%)、冰醋酸、硝酸(60wt%)、硫酸(60wt%)、氯乙酸(工业级)、环氧乙烷(工业级)、乙二醛(工业级)。

实施例1

A、向50L反应釜中片碱3.0kg、20kg混合溶剂(3.0kg水和17.0kg纯异丙醇),搅拌升温至55℃,保温化碱1.5h;

B、降温至10~25℃,加入2.0kg棉粉,抽真空置换5次,填充氮气0.15MPa,在20℃保温碱化1.5h;

C、加入2.0kg氯乙酸溶液(将1.2kg氯乙酸溶解于0.8kg异丙醇中),升温30min至65℃,保温反应1h,进行第一阶段醚化反应;

D、第一阶段醚化反应结束后,降温至35℃,加入冰醋酸2.18kg进行中和,将体系碱浓度调至12.03wt%;

E、然后加入2.1kg醚化剂环氧乙烷,填充氮气0.20MPa,升温35min至80℃,保温反应3.0h,进行第二阶段醚化反应;

F、第二阶段醚化反应结束后,降温至40℃,加入0.797kg冰醋酸进行中和,出料,离心,固体用15%水含量的异丙醇-水混合溶剂洗涤4次,洗涤浴比为1:12,离心得固相,加入25ml乙二醛交联20min,将固相在70℃条件下烘干16h,得到羧甲基羟乙基纤维素产品。

实施例2

A、向50L反应釜中片碱2.85kg、18kg混合溶剂(3.6kg水和14.4kg纯异丙醇),搅拌升温至70℃,保温化碱1h;

B、降温至10~25℃,加入2.0kg棉粉,抽真空置换4次,填充氮气0.20MPa,在25℃保温碱化2.5h;

C、加入2.9kg氯乙酸溶液(将1.6kg氯乙酸溶解于1.3kg异丙醇中),升温35min至60℃,保温反应2h,进行第一阶段醚化反应;

D、第一阶段醚化反应结束后,降温至35℃,加入冰醋酸0.9kg进行中和,将体系碱浓度调至17.67wt%;

E、然后加入1.8kg醚化剂环氧乙烷,填充氮气0.30MPa,升温40min至92℃,保温反应1.5h,进行第二阶段醚化反应;

F、第二阶段醚化反应结束后,降温至35℃,加入60%硫酸1.829kg进行中和,出料,离心,固体用20%水含量的异丙醇-水混合溶剂洗涤3次,洗涤浴比为1:15,离心得固相,加入30ml乙二醛交联15min,将固相在65℃条件下烘干24h,得到羧甲基羟乙基纤维素产品。

实施例3

A、向50L反应釜中片碱3.5kg、30kg混合溶剂(3.0kg水和27.0kg纯叔丁醇),搅拌升温至60℃,保温化碱2h;

B、降温至10~25℃,加入2.0kg棉粉,抽真空置换4次,填充氮气0.25MPa,在15℃保温碱化2.0h;

C、加入1.6kg氯乙酸溶液(将0.8kg氯乙酸溶解于0.8kg叔丁醇中),升温40min至75℃,保温反应1.5h,进行第一阶段醚化反应;

D、第一阶段醚化反应结束后,降温至40℃,加入冰醋酸3.1kg进行中和,将体系碱浓度调至15.63wt%;

E、然后加入2.2kg醚化剂环氧乙烷,填充氮气0.20MPa,升温40min至85℃,保温反应2.0h,进行第二阶段醚化反应;

F、第二阶段醚化反应结束后,降温至40℃,加入60%的硝酸1.985kg进行中和,出料,离心,固体用13%水含量的叔丁醇-水混合溶剂洗涤5次,洗涤浴比为1:15,离心得固相,加入35ml乙二醛交联10min,将固相在70℃条件下烘干24h,得到羧甲基羟乙基纤维素产品。

对比例1

采用实施例1的方法制备羧甲基羟乙基纤维素,不同之处在于:第一阶段醚化反应结束后,降温至35℃,不加入冰醋酸进行中和,直接加入醚化剂环氧乙烷。

对比例2

采用实施例1的方法制备羧甲基羟乙基纤维素,不同之处在于:碱化阶段加入2.0kg氢氧化钠进行碱化(碱浓度50wt%),第一阶段醚化反应结束后,降温至35℃,并进行固液分离得反应沉淀物,并按沉淀物(wt%):氢氧化钠(wt%)为1:0.5的比例,取2kg沉淀物加入反应釜中,并加入1kg的氢氧化钠(碱浓度约33.33wt%),再加入环氧乙烷进行羟乙基化反应。

将实施例1~3和对比例1~2制备所得样品进行理化分析和应用测试,理化分析结果如表1所示,应用对比如表2及图1和2所示。

表1样品理化分析结果

表2样品稳定性应用测试

由上述可知,本发明根据葡萄糖单元上活性羟基在不同的条件下具有不同的反应活性的特点,通过选取合适的反应条件进行羧甲基化反应和羟乙基化反应,提高了葡萄糖单元上羟基取代的均匀性,从而有效提高了CMHEC产品的储存稳定性,尤其是耐温稳定性,提高了产品在油田开采等领域的应用性能。

- 高稳定性羧甲基羟乙基纤维素的制备方法

- 一种羧甲基羟乙基纤维素生产工艺