一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷及其制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于使与可优先湿润的固体相接触分离技术领域,具体涉及一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷及其制备方法。

背景技术

随着海洋石油开采和工业的飞速发展,海上石油泄漏事故频发,泄油事故使得大面积海域被原油覆盖污染,不仅对生态环境造成不可逆的损伤,而且是对不可再生能源的极大浪费。如何简单高效地收集和处理原油泄漏污染已经成为世界级的挑战,引起了研究人员的广泛关注。传统治理油污染的方法主要有围栏法、燃烧法、化学分散法以及生物降解法等,但这些方法成本高,效率低,有时甚至会引起二次污染。相对而言,借助于疏水/亲油材料,采用物理分离的方法实现原油的回收,对环境影响较小,是当前处理油泄漏的主要考虑方法。然而,世界上40%的原油在常温下的粘度高达10

发明内容

本发明旨在克服现有技术中存在的不足,提供一种成本低、合成工艺简单和适于产业化生产的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷及其制备方法;该碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的孔隙率高、强度大、透气度高以及导热性能好,且可在外加电压的作用下进行自加热,用于原油油水分离效率高。

为实现上述目的,本发明采用的技术方案是:

提供一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,所述自加热多孔疏水/亲油陶瓷由多孔陶瓷改性得到,在多孔陶瓷内外表面均包覆一层疏水/亲油的碳纳米管/纤维层;

其制备方法如下:将羧甲基纤维素钠、过渡金属前驱体和去离子水混合配制催化剂前驱体溶液;将多孔陶瓷浸没在所得催化剂前驱体溶液中,充分真空浸渍,然后干燥,随后将浸渍干燥处理后的多孔陶瓷用废塑料粉体覆盖,经煅烧处理制得碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷。

按上述方案,所述自加热多孔疏水/亲油陶瓷耐压强度为1.2~16.5MPa;表面与水接触角为139~147°,与真空泵油接触角为1~6°。

按上述方案,所述过渡金属前驱体为硝酸铁,硝酸钴,硝酸镍,氯化铁,氯化钴,氯化镍中的一种或多种,均为工业纯或分析纯,粒径≤100μm。本发明以过渡金属前驱体作为催化剂前驱体,可在较低的温度下合成碳纳米管/纤维,不需要高温处理,减少了能源的消耗。

按上述方案,所述羧甲基纤维素钠、过渡金属前驱体与去离子水的质量比为1:100:300~3000。

按上述方案,所述多孔陶瓷为多孔海泡石陶瓷,多孔硅藻土陶瓷,多孔莫来石陶瓷,多孔镁铝尖晶石陶瓷,多孔钛酸钙陶瓷,多孔氧化铝陶瓷,多孔氧化锆陶瓷,多孔碳化钛陶瓷,多孔碳化硅陶瓷和多孔氮化硅陶瓷中的一种,气孔率为50~90%,耐压强度0.5~25.0MPa,密度为0.5~1.5g/cm

按上述方案,所述多孔陶瓷与所述催化剂前驱体溶液质量比为1:10~12。

按上述方案,所述真空浸渍工艺条件为:在真空度1~100Pa下浸渍0.5~2小时。

按上述方案,所述干燥条件为:在60~80℃条件下加热10~14小时。

按上述方案,所述废塑料粉体为聚乙烯,聚丙烯,聚氯乙烯中的一种或多种,粒径≤10μm。本发明以废塑料粉体作为碳源合成碳纳米管/纤维,不仅来源广泛、价格低廉,而且废塑料的循环利用有助于解决“白色污染”的环境问题,因而具有很好的社会效益和生态效益。

按上述方案,所述多孔陶瓷与废塑料粉体的质量比为1:5~10。

按上述方案,所述煅烧处理工艺条件为:在H

按上述方案,所述H

本发明还提供上述碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的制备方法,具体步骤如下:将羧甲基纤维素钠、过渡金属前驱体和去离子水混合配制催化剂前驱体溶液;将多孔陶瓷浸没在所得催化剂前驱体溶液中,充分真空浸渍,然后干燥,随后将浸渍干燥处理后的多孔陶瓷用废塑料粉体覆盖,经煅烧处理制得碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷。

以及上述碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷在油水分离中的应用。将所述陶瓷安装于CN202020613069.2所述装置中,在外加电压下对油/水混合物进行分离。

本申请以多孔陶瓷作为基体,其浸渍催化剂前驱体溶液后再在含H

本发明的有益效果在于:

1、本发明提供的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷具有陶瓷材料优异的机械强度和化学稳定性,孔隙率高,透气度高,导热性能好,而且具有良好的疏水亲油性,可在外加电场的作用下进行自加热,所产生的热量能快速扩散到周围的高粘度原油,增大其流动性,从而实现高粘度原油的高效分离。

2、本发明以工业上常用的材料多孔陶瓷为原料,生产成本低,工艺流程简单,适合产业化,具有很高的经济价值。

附图说明

图1为本发明实施例1所用多孔陶瓷的扫描电镜图;

图2为实施例1所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷表面碳纳米管/纤维分布的扫描电镜图;

图3为实施例1所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷表面碳纳米管/纤维分布的扫描电镜图;

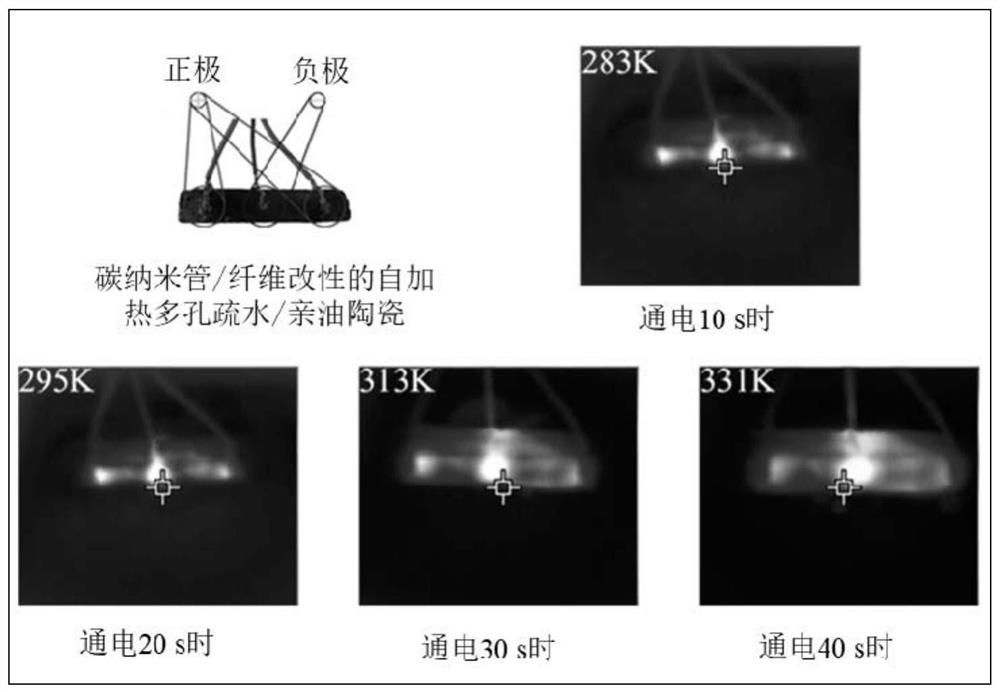

图4为实施例1所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷在外加电压下自加热温度随时间测试图。

具体实施方式

下面结合具体实施方式对本发明做进一步的描述,并非对其保护范围的限制。

为避免重复,先将本具体实施方式中的:所述过渡金属前驱体为硝酸铁,硝酸钴,硝酸镍,氯化铁,氯化钴,氯化镍中的一种或多种,均为工业纯或分析纯,粒径均≤100μm。

所述多孔陶瓷为多孔海泡石陶瓷,多孔硅藻土陶瓷,多孔莫来石陶瓷,多孔镁铝尖晶石陶瓷,多孔钛酸钙陶瓷,多孔氧化铝陶瓷,多孔氧化锆陶瓷,多孔碳化钛陶瓷,多孔碳化硅陶瓷,多孔氮化硅陶瓷中的一种,气孔率为50~90%,耐压强度0.5~25.0MPa,密度为0.5~1.5g/cm

所述废塑料粉体为聚乙烯、聚丙烯,聚氯乙烯中的一种或多种,粒径≤10μm。

实施例中不再赘述。

实施例1

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法如下:

按羧甲基纤维素钠:过渡金属前驱体(硝酸铁):去离子水的质量比为1:100:1000配置催化剂前驱体溶液;

将1质量份的多孔陶瓷(多孔海泡石陶瓷,40×40×200mm

本实施例所用多孔陶瓷的扫描电镜图如图1所示,经改性后得到的自加热多孔疏水/亲油陶瓷的扫描电镜图及进一步放大的图见图2和图3,可以看出改性后在陶瓷表面分布有一层碳纳米管/纤维层。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷耐压强度为1.8MPa;表面与水接触角为145°,与真空泵油接触角为2°。在该碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷上加一个并联的电压(24V),对陶瓷直接通电加热,测试该陶瓷加热温度随时间变化,测试图见图4,可以看出,通电之后陶瓷在40秒内可以自加热到58℃。

将本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷加工成20×20×150mm

经测试,本实施例的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷在单位时间单位表面积下对原油/水混合物的分离速率为120Kg·s

实施例2

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法如下:

按羧甲基纤维素钠:过渡金属前驱体(硝酸铁):去离子水的质量比为1:100:2100配置催化剂前驱体溶液;

将1质量份的多孔陶瓷(多孔海泡石陶瓷,40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.7MPa;表面与水接触角为143°,与真空泵油接触角为4°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为102Kg·s

实施例3

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法如下:

按羧甲基纤维素钠:过渡金属前驱体(硝酸铁):去离子水的质量比为1:100:300配置催化剂前驱体溶液;

将1质量份的多孔陶瓷(多孔海泡石陶瓷,40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为2.0MPa;表面与水接触角为146°,与真空泵油接触角为2°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为112Kg·s

实施例4

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用过渡金属前驱体为硝酸钴外,其它同实施例3。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.5MPa;表面与水接触角为142°,与真空泵油接触角为5°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为96Kg·s

实施例5

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用过渡金属前驱体为硝酸镍外,其它同实施例3。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.8MPa;表面与水接触角为146°,与真空泵油接触角为3°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为110Kg·s

实施例6

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用过渡金属前驱体为氯化铁外,其它同实施例3。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为2.0MPa;表面与水接触角为143°,与真空泵油接触角为1°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为132Kg·s

实施例7

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用过渡金属前驱体为氯化钴外,其它同实施例3。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.8MPa;表面与水接触角为140°,与真空泵油接触角为5°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为96Kg·s

实施例8

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用过渡金属前驱体为氯化镍外,其它同实施例3。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.9MPa;表面与水接触角为143°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为86Kg·s

实施例9

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法如下:

按羧甲基纤维素钠:过渡金属前驱体(硝酸钴):去离子水的质量比为1:100:2000配置催化剂前驱体溶液;

将1质量份的多孔陶瓷(多孔硅藻土陶瓷,40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.2MPa;表面与水接触角为145°,与真空泵油接触角为3°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为82Kg·s

实施例10

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔莫来石陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为13.8MPa;表面与水接触角为142°,与真空泵油接触角为4°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为50Kg·s

实施例11

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔镁铝尖晶石陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为10.5MPa;表面与水接触角为141°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为45Kg·s

实施例12

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔钛酸钙陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为7.1MPa;表面与水接触角为141°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为45Kg·s

实施例13

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔氧化铝陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为10.5MPa;表面与水接触角为141°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为45Kg·s

实施例14

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔氧化锆陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为16.5MPa;表面与水接触角为139°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为35Kg·s

实施例15

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔碳化钛陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为15.5MPa;表面与水接触角为141°,与真空泵油接触角为6°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为45Kg·s

实施例16

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔碳化硅陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为5.5MPa;表面与水接触角为140°,与真空泵油接触角为4°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为63Kg·s

实施例17

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用多孔陶瓷为多孔氮化硅陶瓷(40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为12.3MPa;表面与水接触角为146°,与真空泵油接触角为3°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为86Kg·s

实施例18

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法如下:

按羧甲基纤维素钠:过渡金属前驱体(硝酸镍):去离子水的质量比为1:100:2000配置催化剂前驱体溶液;

将1质量份的多孔陶瓷(多孔海泡石陶瓷,40×40×200mm

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.9MPa;表面与水接触角为147°,与真空泵油接触角为2°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为121Kg·s

实施例19

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用废塑料粉体为聚氯乙烯外,其它同实施例18。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为1.8MPa;表面与水接触角为146°,与真空泵油接触角为2°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为117Kg·s

实施例20

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用废塑料粉体为聚乙烯和聚丙烯混合粉体(质量比为1:1)外,其它同实施例18。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为2.0MPa;表面与水接触角为143°,与真空泵油接触角为3°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为114Kg·s

实施例21

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用废塑料粉体为聚乙烯和聚氯乙烯混合粉体(质量比为1:1)外,其它同实施例18。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为2.0MPa;表面与水接触角为142°,与真空泵油接触角为4°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为115Kg·s

实施例22

一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷,其制备方法除所用废塑料粉体为聚丙烯和聚氯乙烯混合粉体(质量比为1:1)外,其它同实施例18。

本实施例所制备的碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷的耐压强度为2.0MPa;表面与水接触角为146°,与真空泵油接触角为2°;采用实施例1相同的方法测试该陶瓷对原油/水混合物的分离速率和分离效率,测得单位时间单位表面积下对原油/水混合物的分离速率为116Kg·s

- 一种碳纳米管/纤维改性的自加热多孔疏水/亲油陶瓷及其制备方法

- 疏水亲油自支撑膜高分子多孔膜和复合疏水亲油分离材料的制备方法