一种锂渣资源化回收处理方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于锂渣回收处理的技术领域,具体涉及一种锂渣资源化回收处理方法。

背景技术

我国的锂产品主要是通过锂辉石进行生产制备,在制备过程中会产生大量锂渣,现有对锂渣的处理方法一般为堆积存放,不仅占用土地,而且会造成环境污染,同时锂渣中含有的其余可用物质也被浪费。且现有一般通过锂辉石基于硫酸法的工艺方法制备碳酸锂以及通过碳酸锂与石灰的苛化反应工艺方法制备氢氧化锂,但是现有制备碳酸锂与制备氢氧化锂的制备方法相对独立,造成各自制备过程中产生的物质浪费。

发明内容

本发明的目的在于提供一种锂渣资源化回收处理方法,实现对锂渣进行资源化处理回收,同时将制备碳酸锂与氢氧化锂的工艺方法联合,实现制备碳酸锂与氢氧化锂的工艺方法的循环,有效回用生产过程中产生的资源产物。

本发明通过下述技术方案实现:

一种锂渣资源化回收处理方法,所述锂渣为对锂辉石利用硫酸法经浸锂工序提取锂后的矿渣,包括以下步骤:

步骤1、将锂渣与锂辉石混合,并进行酸化调浆后焙烧得到含有Li

步骤2、向步骤1中得到的酸化焙烧料中加入石灰石进行中和,然后对酸化焙烧料进行水浸并进行过滤,得到浸出渣与浸出液;

步骤3、向浸出液中加入碳酸盐得到Li

步骤4、将步骤3中得到的Li

步骤5、将苛化渣回用至步骤2中与酸化焙烧料及石灰石混合,对苛化液进行浓缩结晶、分离烘干得到LiOH。

步骤1中通过将硫酸浸提取锂后的锂渣与锂辉石混合,利用锂渣内的参与硫酸以及硫酸盐与锂辉石混合焙烧,降低了硫酸的用量,而且锂渣的加入可以再次富集锂,实现回收利用,当然锂渣的用量小于锂辉石的用量,锂渣只是辅助回收利用。其次,锂渣的加入降低了锂辉石焙烧的结圈,高熔点锂渣可以降低锂辉石在回转窑内焙烧结圈。所述锂渣的用量为锂辉石重量的12wt%-38wt%。

通过将制备Li

同时在制备Li

为了更好的实现本发明,进一步地,首先将苛化渣与酸化焙烧料搅拌混合,然后再加入石灰石,即首先通过苛化渣中含有的碳酸钙等物质与酸化焙烧料中过量的硫酸进行预中和,然后再加入石灰石进行后续中和,实现苛化渣的回用并有效减少石灰石的用量。

为了更好的实现本发明,进一步地,将苛化渣与酸化焙烧料混合之前,预先对苛化渣进行蒸发脱水,降低苛化渣的黏度,使得苛化渣回用时能够与酸化焙烧料充分混合。

为了更好的实现本发明,进一步地,所述步骤1中,向锂渣与锂辉石混合物中加入过量的H

为了更好的实现本发明,进一步地,向锂渣与锂辉石混合物中加入过量的H

为了更好的实现本发明,进一步地,所述H

为了更好的实现本发明,进一步地,所述步骤3中加入碳酸盐后静置0.5h-1h得到Li

为了更好的实现本发明,进一步地,所述碳酸盐为碳酸钠、碳酸钾、碳酸铵中的任意一种。

为了更好的实现本发明,进一步地,所述步骤4中的Li

本发明与现有技术相比,具有以下优点及有益效果:

(1)本发明通过向锂渣与锂辉石的混合物中加入硫酸对锂渣进行酸化,然后焙烧得到酸化焙烧料,然后向酸化焙烧料中加入石灰石得到浸出渣与浸出液,然后向浸出液中加入碳酸盐制备得到碳酸锂,同时得到的浸出渣可用于建筑混凝土制备,在制备碳酸锂的同时实现了反应产物的资源回收利用;

(2)本发明通过将碳酸锂制备过程中得到的部分碳酸锂与石灰混合,并通过苛化反应得到苛化渣与苛化液,并将富含石灰石的苛化渣回用至制备碳酸锂的制备过程中,同时对苛化渣进行结晶烘干得到氢氧化锂产物,在制备氢氧化锂的同时实现了对苛化渣的资源回收利用;

(3)本发明通过将碳酸锂制备过程中的部分碳酸锂用作原料参与氢氧化锂的制备,同时将氢氧化锂制备过程中产生的富含石灰石的苛化渣回用参与碳酸锂的制备,进而实现了碳酸锂制备与氢氧化锂制备的联合循环,有效避免资源浪费;

(4)本发明通过将硫酸浸提取锂后的锂渣与锂辉石混合,利用锂渣内的参与硫酸以及硫酸盐与锂辉石混合焙烧,降低了硫酸的用量,而且锂渣的加入可以再次富集锂,实现回收利用,当然锂渣的用量小于锂辉石的用量,锂渣只是辅助回收利用。其次,锂渣的加入降低了锂辉石焙烧的结圈,高熔点锂渣可以降低锂辉石在回转窑内焙烧结圈。

附图说明

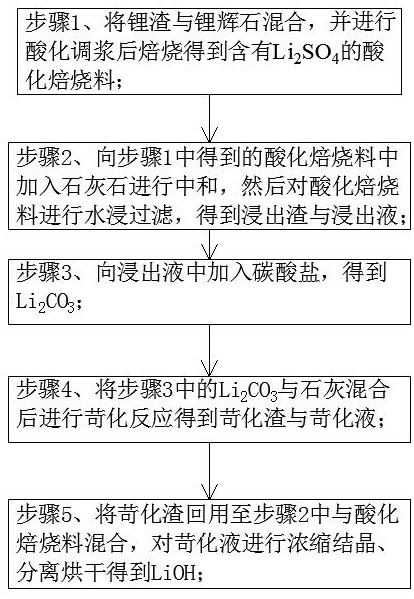

图1为本发明的工艺方法步骤流程图;

图2为本发明的方法原理示意图。

具体实施方式

实施例1:

本实施例的一种锂渣资源化回收处理方法,所述锂渣为对锂辉石利用硫酸法经浸锂工序提取锂后的矿渣,如图1和图2所示,包括以下步骤:

步骤1、将锂渣与锂辉石混合,并进行酸化调浆后焙烧得到含有Li

步骤2、向步骤1中得到的酸化焙烧料中加入石灰石进行中和,实际上即通过石灰石与混合焙烧料中剩余的H2SO4反应,以除去多余的H2SO4。对混合焙烧料进行水浸并进行过滤,将反应生成的CaSO4过滤除去,得到浸出渣与浸出液。浸出渣主要含有CaSO4与,以及少量CaO、TiO2、Fe2O3等物质,浸出渣可用于建筑混凝土制备;浸出液主要含有Li

步骤3、向浸出液中加入碳酸盐得到Li

CO

步骤4、将步骤3中得到的Li2CO3与石灰混合进行苛化反应得到苛化渣与苛化液,反应如下:

Ca(OH)

苛化渣中CaCO

步骤5、将苛化渣回用至步骤2中与酸化焙烧料及石灰石混合,对苛化液进行浓缩结晶、分离烘干得到LiOH。

由于苛化渣中CaCO

本工艺实现了同时制备Li

实施例2:

本实施例在实施例1的基础上做进一步优化,首先将苛化渣与酸化焙烧料搅拌混合,搅拌时间大于等于0.5h,当苛化渣与酸化焙烧料混合均匀后,然后再加入粉末状的石灰石并进行搅拌。

苛化渣中的碳酸钙首先与酸化焙烧料中过量的硫酸反应进行预中和,然后再加入石灰石进行后续中和,进而有效降低石灰石的用量,实现对苛化渣的回用,避免资源浪费。

本实施例的其他部分与实施例1相同,故不再赘述。

实施例3:

本实施例在上述实施例1或2的基础上做进一步优化,所述步骤1中,向锂渣与锂辉石混合物中加入过量的H

所述H2SO4与锂辉石的质量比为1.5∶1-2.5∶1,反应温度为45℃-70℃,反应时间为1.5h-2h;所述H2SO4的质量百分浓度大于等于50%。

本实施例的其他部分与上述实施例1或2相同,故不再赘述。

实施例4:

本实施例在上述实施例1-3任一项的基础上做进一步优化,向锂渣与锂辉石混合物中加入过量的H

一般情况下的锂辉石主要含有结构致密的α-锂辉石,难以与后续加入的H

本实施例的其他部分与上述实施例1-3相同,故不再赘述。

实施例5:

本实施例在上述实施例1-4任一项的基础上做进一步优化,所述步骤3中加入碳酸盐后静置0.5h_1h得到Li

所述碳酸盐为碳酸钠、碳酸钾、碳酸铵中的任意一种。

本实施例的其他部分与上述实施例1-4相同,故不再赘述。

实施例6:

本实施例在上述实施例1-5任一项的基础上做进一步优化,所述步骤4中的Li

本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种锂渣资源化回收处理方法

- 一种酸性废水的资源化回收装置及处理方法