一种防松螺母自动加工装置

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及螺母加工设备技术领域,具体是涉及一种防松螺母自动加工装置。

背景技术

螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型;

DISC-LOCK防松螺母是由两部分组成,每个部分都有交错的凸轮,由于内部楔式设计坡斜角度大于螺栓的螺母角度,这个组合便紧紧的咬合成一个整体,当有振动发生时,DISC-LOCK防松螺母凸起部分相互错动,产生抬升张力,从而达到完美的防松效果;

中国专利:CN201280066465.6防松螺母及其制造方法,本发明提出了本体呈螺旋形并具有弹性,在内周面形成螺纹并与螺栓相结合的防松螺母,由此,螺旋形的螺母本体不仅紧紧地卷绕螺栓并实现结合,而且螺旋形的本体随着温度变化而进行收缩和膨胀,使得形成于螺母和螺栓的螺纹相互紧紧地贴服并坚固地相结合,在施加有外部振动或冲击等外力的情况下,以弹性方式吸收外力,因而不会轻易松开。

目前还没有用于此专利中的放松螺母的自动加工设备,所以需要提出一种防松螺母自动加工装置,可以对防松螺母进行弹性结构切割,以及单个螺母分离,大大提高了生产效率。

发明内容

为解决上述技术问题,提供一种防松螺母自动加工装置,本技术方案可以对防松螺母进行弹性结构切割,以及单个螺母分离,大大提高了生产效率。

为达到以上目的,本发明采用的技术方案为:

一种防松螺母自动加工装置,包括:

工作台;

直线驱动机构,设置于工作台的顶部;

端部支撑组件,直线驱动机构有两个输出端,端部支撑组件设置于直线驱动机构的第一输出端,端部支撑组件用于支撑原料的一端;

端部旋转机构,设置于直线驱动机构的第二输出端,端部旋转机构用于驱动原料旋转;

推进机构,设置于工作台的顶部;

切割机,设置于推进机构的输出端,推进机构用于驱动切割机横向移动,切割机用于对原料进行切割;

盛料通道件,设置于工作台的顶部,盛料通道件用于盛载原料;

推料机构,设置于工作台的顶部并位于盛料通道件的一端,推料机构用于推动盛料通道件内的原料移动;

零件切割机构,设置于工作台的顶部并位于盛料通道件的另一端,零件切割机构用于将原料切割为单个螺母。

优选的,直线驱动机构包括:

第一底座,设置于工作台的顶部;

第一螺纹杆和第一导向杆,均设置于第一底座上,第一螺纹杆和第一底座可转动连接,第一导向杆和第一底座固定连接;

第一工作块,分别套设于第一螺纹杆和第一导向杆上,第一工作块与第一螺纹杆螺纹连接,第一工作块与第一导向杆滑动连接,端部支撑组件设置于第一工作块上;

第二工作块,分别套设于第一螺纹杆和第一导向杆上,第二工作块与第一螺纹杆螺纹连接,第二工作块与第一导向杆滑动连接,端部旋转机构设置于第二工作块上;

第一伺服电机,设置于第一底座上,第一伺服电机的输出端与第一螺纹杆连接。

优选的,端部支撑组件包括:

第一转动架,设置于第一工作块上;

转动杆,转动杆的一端与第一转动架可转动连接;

支撑板,设置于转动杆的另一端,支撑板上设置有内六角容纳槽。

优选的,端部旋转机构包括:

第二底座,设置于第二工作块上;

第二螺纹杆,设置于第二底座上并与其可转动连接;

滑动块,设置于第二底座上并与其滑动连接,滑动块套设于第二螺纹杆上并与其螺纹连接;

第二伺服电机,设置于滑动块上;

旋转驱动组件,设置于第二伺服电机的输出端。

优选的,旋转驱动组件包括:

第二转动架,设置于滑动块上;

转动板,三爪卡盘设置于转动板的一面;

驱动杆,驱动杆设置于转动板的另一面,并且驱动杆与第二转动架可转动连接;

第三伺服电机,设置于第二转动架上,并且第三伺服电机的输出端与驱动杆连接。

优选的,推进机构包括:

立柱架,设置于工作台的顶部;

第一气缸,设置于立柱架上;

推动板,设置于第一气缸的输出端,推动板上设有第二导向杆,第二导向杆贯穿立柱架并与其滑动连接,切割机设置于推动板上。

优选的,推料机构包括:

固定架,设置于盛料通道件的一端;

异形推板,异形推板位于盛料通道件的通道内,异形推板上设有第三螺纹杆和第三导向杆并贯穿固定架;

水平驱动组件,设置于固定架上,水平驱动组件的输出端与第三螺纹杆连接。

优选的,水平驱动组件包括:

第四伺服电机,设置于固定架上;

皮带轮,设置于第四伺服电机上;

螺母,套设于第三螺纹杆上并与其螺纹连接,与固定架可转动连接,皮带轮和螺母之间通过皮带传动连接。

优选的,零件切割机构包括:

顶板,顶板通过固定件设置于工作台的顶部;

第二气缸,设置于顶板的底部;

纵移板,设置于第二气缸的输出端,第四导向杆的顶部设置有第四导向杆,第四导向杆贯穿顶板并与其滑动连接,纵移板的底部设置有切刀;

防跳料组件,设置于纵移板的底部。

优选的,防跳料组件包括:

压板;

限位杆,对称设置于压板的顶部,限位杆贯穿纵移板并与其滑动连接;

弹簧,套设于限位杆上,并且弹簧的两端分别抵触压板和纵移板。

本发明与现有技术相比具有的有益效果是:首先工作人员通过公知的螺纹孔加工设备对六棱杆的轴心进行加工,此时形成原料如图1所示,然后工作人员将原料的一端插入端部支撑组件中,此时将原料的另一端朝向端部旋转机构的输出端,端部旋转机构开始工作,端部旋转机构的输出端靠近原料的另一端并将其固定,并且端部旋转机构的输出端驱动原料进行转动,切割机开始工作,推进机构开始工作,推进机构的输出端推动切割机移动,直至切割机的输出端切入原料的一端,与此同时直线驱动机构开始工作,直线驱动机构驱动端部支撑组件和端部旋转机构横向移动,原料在随其移动的同时进行低速转动,切割机将原料外切割出螺纹状豁口,如图2所示豁口与原料内螺纹孔连通,然后工作人员将原料取出并放置于盛料通道件中,推料机构开始工作,推料机构的输出端驱动原料进行多次移动,每次移动距离为螺母高度,当原料的端部伸出盛料通道件并处于零件切割机构的输出端时,零件切割机构的输出端开始下降并将单个螺母切下,成品螺母如图3所示,工作台上设有落料口,成品螺母穿过落料口被盛载容器收集;

1、通过直线驱动机构、端部支撑组件和端部旋转机构的设置,可以将原料进行固定、旋转和移动;

2、通过本设备,可以对防松螺母进行弹性结构切割,以及单个螺母分离,大大提高了生产效率。

附图说明

图1为原料工序一立体结构示意图;

图2为原料工序二立体结构示意图;

图3为原料工序三立体结构示意图;

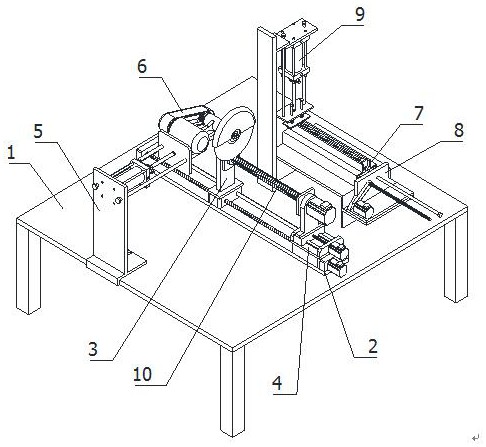

图4为本发明的立体结构示意图一;

图5为本发明的立体结构示意图二;

图6为本发明的直线驱动机构、端部支撑组件和端部旋转机构的立体结构示意图;

图7为本发明的直线驱动机构、端部支撑组件和端部旋转机构的主视图;

图8为本发明的推进机构和切割机的立体结构示意图;

图9为本发明的盛料通道件和推料机构的立体结构示意图;

图10为本发明的图9的A处放大图;

图11为本发明的盛料通道件透视状态下的盛料通道件、推料机构和零件切割机构的主视图示意图;

图12为本发明的零件切割机构的立体结构示意图。

图中标号为:

1-工作台;

2-直线驱动机构;2a-第一底座;2b-第一螺纹杆;2c-第一导向杆;2d-第一工作块;2e-第二工作块;2f-第一伺服电机;

3-端部支撑组件;3a-第一转动架;3b-转动杆;3c-支撑板;3c1-内六角容纳槽;

4-端部旋转机构;4a-第二底座;4b-第二螺纹杆;4c-滑动块;4d-第二伺服电机;4e-旋转驱动组件;4e1-第二转动架;4e2-转动板;4e3-驱动杆;4e4-第三伺服电机;4f-三爪卡盘;

5-推进机构;5a-立柱架;5b-第一气缸;5c-推动板;5c1-第二导向杆;

6-切割机;

7-盛料通道件;

8-推料机构;8a-固定架;8b-异形推板;8b1-第三螺纹杆;8b2-第三导向杆;8c-水平驱动组件;8c1-第四伺服电机;8c2-皮带轮;8c3-螺母;

9-零件切割机构;9a-顶板;9b-第二气缸;9c-纵移板;9c1-第四导向杆;9c2-切刀;9d-防跳料组件;9d1-压板;9d2-限位杆;9d3-弹簧;

10-原料。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

参照图1至图5所示,一种防松螺母自动加工装置,包括:

工作台1;

直线驱动机构2,设置于工作台1的顶部;

端部支撑组件3,直线驱动机构2有两个输出端,端部支撑组件3设置于直线驱动机构2的第一输出端,端部支撑组件3用于支撑原料的一端;

端部旋转机构4,设置于直线驱动机构2的第二输出端,端部旋转机构4用于驱动原料旋转;

推进机构5,设置于工作台1的顶部;

切割机6,设置于推进机构5的输出端,推进机构5用于驱动切割机6横向移动,切割机6用于对原料进行切割;

盛料通道件7,设置于工作台1的顶部,盛料通道件7用于盛载原料;

推料机构8,设置于工作台1的顶部并位于盛料通道件7的一端,推料机构8用于推动盛料通道件7内的原料移动;

零件切割机构9,设置于工作台1的顶部并位于盛料通道件7的另一端,零件切割机构9用于将原料切割为单个螺母;

首先工作人员通过公知的螺纹孔加工设备对六棱杆的轴心进行加工,此时形成原料如图1所示,然后工作人员将原料的一端插入端部支撑组件3中,此时将原料的另一端朝向端部旋转机构4的输出端,端部旋转机构4开始工作,端部旋转机构4的输出端靠近原料的另一端并将其固定,并且端部旋转机构4的输出端驱动原料进行转动,切割机6开始工作,推进机构5开始工作,推进机构5的输出端推动切割机6移动,直至切割机6的输出端切入原料的一端,与此同时直线驱动机构2开始工作,直线驱动机构2驱动端部支撑组件3和端部旋转机构4横向移动,原料在随其移动的同时进行低速转动,切割机6将原料外切割出螺纹状豁口,如图2所示豁口与原料内螺纹孔连通,然后工作人员将原料取出并放置于盛料通道件7中,推料机构8开始工作,推料机构8的输出端驱动原料进行多次移动,每次移动距离为螺母高度,当原料的端部伸出盛料通道件7并处于零件切割机构9的输出端时,零件切割机构9的输出端开始下降并将单个螺母切下,成品螺母如图3所示,工作台上设有落料口,成品螺母穿过落料口被盛载容器收集。

如图6所示直线驱动机构2包括:

第一底座2a,设置于工作台1的顶部;

第一螺纹杆2b和第一导向杆2c,均设置于第一底座2a上,第一螺纹杆2b和第一底座2a可转动连接,第一导向杆2c和第一底座2a固定连接;

第一工作块2d,分别套设于第一螺纹杆2b和第一导向杆2c上,第一工作块2d与第一螺纹杆2b螺纹连接,第一工作块2d与第一导向杆2c滑动连接,端部支撑组件3设置于第一工作块2d上;

第二工作块2e,分别套设于第一螺纹杆2b和第一导向杆2c上,第二工作块2e与第一螺纹杆2b螺纹连接,第二工作块2e与第一导向杆2c滑动连接,端部旋转机构4设置于第二工作块2e上;

第一伺服电机2f,设置于第一底座2a上,第一伺服电机2f的输出端与第一螺纹杆2b连接;

直线驱动机构2开始工作,第一伺服电机2f的输出端驱动第一螺纹杆2b转动,第一螺纹杆2b带动第一工作块2d和第二工作块2e沿第一导向杆2c进行移动,端部支撑组件3和端部旋转机构4随第一工作块2d和第二工作块2e进行移动,第一工作块2d和第二工作块2e通过端部支撑组件3和端部旋转机构4带动原料随其移动,第一底座2a用于固定支撑。

如图6和图7所示端部支撑组件3包括:

第一转动架3a,设置于第一工作块2d上;

转动杆3b,转动杆3b的一端与第一转动架3a可转动连接;

支撑板3c,设置于转动杆3b的另一端,支撑板3c上设置有内六角容纳槽3c1;

原料的一端插入内六角容纳槽3c1中,第一转动架3a用于固定支撑,转动杆3b用于支撑支撑板3c并配合转动,内六角容纳槽3c1与原料端部形状保持一致,支撑板3c用于通过内六角容纳槽3c1对原料的六棱端部进行支撑。

如图6所示端部旋转机构4包括:

第二底座4a,设置于第二工作块2e上;

第二螺纹杆4b,设置于第二底座4a上并与其可转动连接;

滑动块4c,设置于第二底座4a上并与其滑动连接,滑动块4c套设于第二螺纹杆4b上并与其螺纹连接;

第二伺服电机4d,设置于滑动块4c上;

旋转驱动组件4e,设置于第二伺服电机4d的输出端;

端部旋转机构4开始工作,第二伺服电机4d的输出端驱动第二螺纹杆4b转动,第二螺纹杆4b通过滑动块4c带动三爪卡盘4f靠近原料的另一端,三爪卡盘4f开始工作,三爪卡盘4f将原料的另一端夹紧,旋转驱动组件4e开始工作,旋转驱动组件4e的输出端通过三爪卡盘4f带动原料进行旋转。

如图7所示旋转驱动组件4e包括:

第二转动架4e1,设置于滑动块4c上;

转动板4e2,三爪卡盘4f设置于转动板4e2的一面;

驱动杆4e3,驱动杆4e3设置于转动板4e2的另一面,并且驱动杆4e3与第二转动架4e1可转动连接;

第三伺服电机4e4,设置于第二转动架4e1上,并且第三伺服电机4e4的输出端与驱动杆4e3连接;

旋转驱动组件4e开始工作,第三伺服电机4e4的输出端通过驱动杆4e3带动转动板4e2转动,转动板4e2通过三爪卡盘4f带动原料转动,第二转动架4e1用于固定支撑。

如图8所示推进机构5包括:

立柱架5a,设置于工作台1的顶部;

第一气缸5b,设置于立柱架5a上;

推动板5c,设置于第一气缸5b的输出端,推动板5c上设有第二导向杆5c1,第二导向杆5c1贯穿立柱架5a并与其滑动连接,切割机6设置于推动板5c上;

推进机构5开始工作,第一气缸5b的输出端通过推动板5c推动切割机6水平移动,直至切割机6的输出端切入原料的一端,立柱架5a用于固定支撑,第二导向杆5c1用于对推动板5c的移动方向进行引导。

如图9所示推料机构8包括:

固定架8a,设置于盛料通道件7的一端;

异形推板8b,异形推板8b位于盛料通道件7的通道内,异形推板8b上设有第三螺纹杆8b1和第三导向杆8b2并贯穿固定架8a;

水平驱动组件8c,设置于固定架8a上,水平驱动组件8c的输出端与第三螺纹杆8b1连接;

推料机构8开始工作,水平驱动组件8c的输出端通过第三螺纹杆8b1驱动异形推板8b移动,通过异形推板8b推动原料移动,移动距离为螺母高度,固定架8a用于固定支撑,第三导向杆8b2用于对异形推板8b的移动方向进行引导。

如图10所示水平驱动组件8c包括:

第四伺服电机8c1,设置于固定架8a上;

皮带轮8c2,设置于第四伺服电机8c1上;

螺母8c3,套设于第三螺纹杆8b1上并与其螺纹连接,8b3与固定架8a可转动连接,皮带轮8c2和螺母8c3之间通过皮带传动连接;

水平驱动组件8c开始工作,第四伺服电机8c1的输出端带动皮带轮8c2转动,皮带轮8c2通过皮带带动螺母8c3转动,螺母8c3通过异形推板8b推动原料移动。

如图11所示零件切割机构9包括:

顶板9a,顶板9a通过固定件设置于工作台1的顶部;

第二气缸9b,设置于顶板9a的底部;

纵移板9c,设置于第二气缸9b的输出端,第四导向杆9c1的顶部设置有第四导向杆9c1,第四导向杆9c1贯穿顶板9a并与其滑动连接,纵移板9c的底部设置有切刀9c2;

防跳料组件9d,设置于纵移板9c的底部;

零件切割机构9开始工作,第二气缸9b的输出端推动纵移板9c下降,首先防跳料组件9d的输出端将原料的端部压紧于盛料通道件7中,然后切刀9c2继续下降将原料切割出单个螺母,顶板9a用于固定支撑,第四导向杆9c1用于对纵移板9c的移动方向进行引导。

如图12所示防跳料组件9d包括:

压板9d1;

限位杆9d2,对称设置于压板9d1的顶部,限位杆9d2贯穿纵移板9c并与其滑动连接;

弹簧9d3,套设于限位杆9d2上,并且弹簧9d3的两端分别抵触压板9d1和纵移板9c;

第二气缸9b推动纵移板9c下降,纵移板9c带动压板9d1下降将原料的端部压紧于盛料通道件7中,然后切刀9c2继续下降将原料切割出单个螺母,限位杆9d2用于对压板9d1进行引导和支撑弹簧9d3,弹簧9d3用于推动压板9d1向下压紧。

本发明的工作原理:首先工作人员通过公知的螺纹孔加工设备对六棱杆的轴心进行加工,此时形成原料如图1所示,然后工作人员将原料的一端插入内六角容纳槽3c1中,此时将原料的另一端朝向端部旋转机构4的三爪卡盘4f,第二伺服电机4d的输出端驱动第二螺纹杆4b转动,第二螺纹杆4b通过滑动块4c带动三爪卡盘4f靠近原料的另一端,三爪卡盘4f开始工作,三爪卡盘4f将原料的另一端夹紧,旋转驱动组件4e开始工作,第三伺服电机4e4的输出端通过驱动杆4e3带动转动板4e2转动,转动板4e2通过三爪卡盘4f带动原料转动,切割机6开始工作,推进机构5开始工作,第一气缸5b的输出端通过推动板5c推动切割机6水平移动,直至切割机6的输出端切入原料的一端,与此同时直线驱动机构2开始工作,第一伺服电机2f的输出端驱动第一螺纹杆2b转动,第一螺纹杆2b带动第一工作块2d和第二工作块2e沿第一导向杆2c进行移动,端部支撑组件3和端部旋转机构4随第一工作块2d和第二工作块2e进行移动,第一工作块2d和第二工作块2e通过端部支撑组件3和端部旋转机构4带动原料随其移动,原料在随其移动的同时进行低速转动,切割机6将原料外切割出螺纹状豁口,如图2所示豁口与原料内螺纹孔连通,然后工作人员将原料取出并放置于盛料通道件7中,推料机构8开始工作,水平驱动组件8c开始工作,第四伺服电机8c1的输出端带动皮带轮8c2转动,皮带轮8c2通过皮带带动螺母8c3转动,螺母8c3通过异形推板8b推动原料移动,每次移动距离为螺母高度,当原料的端部伸出盛料通道件7并处于零件切割机构9的输出端时,第二气缸9b推动纵移板9c下降,纵移板9c带动压板9d1下降将原料的端部压紧于盛料通道件7中,然后切刀9c2继续下降将原料切割出单个螺母,成品螺母如图3所示,工作台上设有落料口,成品螺母穿过落料口被盛载容器收集。

本装置通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:

步骤一、工作人员将原料的一端插入端部支撑组件3中,此时将原料的另一端朝向端部旋转机构4的输出端;

步骤二、端部旋转机构4开始工作,端部旋转机构4的输出端靠近原料的另一端并将其固定,并且端部旋转机构4的输出端驱动原料进行转动;

步骤三、切割机6开始工作,推进机构5开始工作,推进机构5的输出端推动切割机6移动,直至切割机6的输出端切入原料的一端;

步骤四、直线驱动机构2开始工作,直线驱动机构2驱动端部支撑组件3和端部旋转机构4横向移动,原料在随其移动的同时进行低速转动,切割机6将原料外切割出螺纹状豁口;

步骤五、工作人员将原料取出并放置于盛料通道件7中;

步骤六、推料机构8开始工作,推料机构8的输出端驱动原料进行移动,直至原料的端部伸出盛料通道件7并处于零件切割机构9的输出端;

步骤七、零件切割机构9的输出端开始下降并将单个螺母切下;

步骤八、成品螺母穿过落料口被盛载容器收集。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种防松螺母自动加工装置

- 一种液压式防松动螺母及液压式防松动螺母、螺栓紧固装置