一种表面封装电容器及表面封装电容器的制作方法

文献发布时间:2023-06-19 10:03:37

技术领域

本申请涉及电容器技术领域,具体而言,涉及一种表面封装电容器及表面封装电容器的制作方法。

背景技术

目前的表面封装电容器,端子引出主要是依靠阴极引出端和阳极引出端将内部引出到底面端子。该方式连接面积很小,引出路径单一,使得表面封装电容器连接不稳定,使用风险高,且该方式使得表面封装电容器的ESR(Equivalent Series Resistance,等效串联电阻)值也较大。

发明内容

本申请实施例的目的在于提供一种表面封装电容器及表面封装电容器的制作方法,以改善“目前的表面封装电容器连接不稳定,使用风险高且表面封装电容器的ESR值也较大”的问题。

本发明是这样实现的:

第一方面,本申请实施例提供一种表面封装电容器,包括:相互隔离的阳极元件和阴极元件;阳极引出线,与所述阳极元件连接;所述阳极引出线、所述阳极元件和所述阴极元件的外部填充有封装材料;基板,设置在所述阳极元件和所述阴极元件底部,所述基板上开设有阳极连接槽和阴极连接槽;所述阳极连接槽和所述阴极连接槽中设置有导电体;阳极底面端子,设置在所述基板的底部,且与所述阳极连接槽的一侧槽口连接;设置在所述阳极连接槽的导电体的一端与所述阳极引出线连接,设置在所述阳极连接槽的导电体的另一端与所述阳极底面端子的上表面连接;阴极底面端子,设置在所述基板的底部,且与所述阴极连接槽的一侧槽口连接;设置在所述阴极连接槽的导电体的一端与所述阴极元件连接,设置在所述阴极连接槽的导电体的另一端与所述阴极底面端子的上表面连接;阳极引出端,与所述阳极引出线以及所述阳极底面端子连接;阴极引出端,与所述阴极元件以及所述阴极底面端子连接。

在本申请实施例中,通过在基板上开设阳极连接槽和阴极连接槽,使得阳极元件可以通过阳极连接槽内的导电体与阳极底面端子导通,阴极元件可以通过阴极连接槽内的导电体与阴极底面端子导通,使得阳极元件与阳极底面端子之间形成两路并联的等效电阻,阴极元件与阴极底面端子之间形成两路并联的等效电阻,进而降低了表面封装电容器的ESR值,提高了表面封装电容器的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线与所述阳极元件的第一表面连接。

在本申请实施例中,通过将阳极引出线与阳极元件的表面进行连接,使得阳极引出线不会占据阳极元件的有效体积,从而有效地提高了表面封装电容器的容量比以及提高了阳极元件的利用率。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线与所述阳极元件的第一表面通过焊接或者烧结而成。

在本申请实施例中,通过焊接或者烧结的方式将阳极引出线与阳极元件的表面进行连接,可以保证阳极引出线与阳极元件之间稳固的连接,进而提高表面封装电容器的稳定性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线设置在所述阳极元件的第一表面的中心线下方。

在本申请实施例中,通过将阳极引出线设置在阳极元件的第一表面的中心线下方,使得阳极引出线更靠近阳极底面端子,通过该方式,降低了表面封装电容器的制作难度,减少了导电路径的长度,进而降低了表面封装电容器的ESR值,提升了表面封装电容器的整体性能。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线采用螺纹结构。

在本申请实施例中,阳极引出线采用螺纹结构,使得封装材料能够填充至螺纹结构的阳极引出线的纹理当中,增大了阳极引出线与封装材料之间的结合面积,进而加强了阳极引出线与封装材料之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线采用锯齿结构。

在本申请实施例中,阳极引出线采用锯齿结构,使得封装材料能够填充至锯齿结构的阳极引出线的间隙当中,增大了阳极引出线与封装材料之间的结合面积,进而加强了阳极引出线与封装材料之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极引出线上靠近所述阳极引出端一侧的直径大于所述阳极引出线上靠近所述阳极元件一侧的直径。

在本申请实施例中,阳极引出线靠近阳极引出端一侧的直径大于阳极引出线上靠近阳极元件一侧的直径,一来,使得阳极引出线与阳极引出端的面积较大,提高二者连接的可靠性,降低了表面封装电容器的ESR值,二来,由于阳极引出线两端直径不同,也增大了阳极引出线与封装材料之间的结合面积,进而加强了阳极引出线与封装材料之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阴极元件设置在所述阳极元件外层,所述阴极元件与所述阳极元件之间设置有介电层,所述阴极元件包括依次设置的阴极层、碳层以及银层;所述阳极连接槽中的导电体与所述阴极元件之间设置有绝缘体。

在本申请实施例中,通过在阳极连接槽中的导电体与阴极元件之间设置绝缘体,能够有效的保护阳极连接槽内部的导电体与阴极元件之间的短接。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阴极元件的阴极层包括二氧化锰、聚吡咯、聚噻吩、聚苯胺、聚苯丙胺及各自的衍生物中的一种或多种。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述导电体为导电银浆。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述基板上开设的阳极连接槽的数量为至少两个;所述基板上开设的阴极连接槽的数量为至少两个。

在本申请实施例中,通过在基板上开设至少两个阳极连接槽以及在基板上开设至少两个阴极连接槽,使得阳极元件与阳极底面端子之间形成多路并联的等效电阻,阴极元件与阴极底面端子之间形成多路并联的等效电阻,进一步地降低了表面封装电容器的ESR值,提高了表面封装电容器的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极连接槽和所述阴极连接槽相加的面积为所述阳极底面端子和所述阴极底面端子相加的面积的10%~80%。

在本申请实施例中,阳极连接槽和阴极连接槽相加的面积为阳极底面端子和阴极底面端子相加的面积的10%~80%,通过合理性的设置,保证了表面封装电容器的可靠性。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极连接槽开设在所述基板靠近所述阳极引出端的一侧,且所述阳极连接槽靠近所述阳极引出端的一侧开口,以使所述阳极引出端与所述阳极连接槽内的导电体连接;所述阴极连接槽开设在所述基板靠近所述阴极引出端的一侧,且所述阴极连接槽靠近所述阴极引出端的一侧开口,以使所述阴极引出端与所述阴极连接槽内的导电体连接。

在本申请实施例中,将阳极连接槽开设在基板靠近阳极引出端的一侧,且阳极连接槽靠近阳极引出端的一侧开口;阴极连接槽开设在基板靠近阴极引出端的一侧,且阴极连接槽靠近阴极引出端的一侧开口,通过该方式,降低了表面封装电容器的制作难度,提升了表面封装电容器的整体性能。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极连接槽的另一侧槽口延伸至与所述阳极引出线连接;所述阴极连接槽的另一侧槽口延伸至与所述阴极元件连接。

在本申请实施例中,阳极连接槽的另一侧槽口直接延伸至与阳极引出线连接,阴极连接槽的另一侧槽口延伸至与阴极元件连接,通过该方式,保证了阳极连接槽内的导电体能够有效的连通阳极引出线和阳极底面端子,不易产生变形,也保证了阴极连接槽内的导电体能够有效的连通阴极元件和阴极底面端子,不易产生变形。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极元件为钽块;所述阴极元件设置在所述钽块外层,所述阴极元件与所述钽块之间设置有介电层,所述阴极元件包括依次设置的阴极层、碳层以及银层。

结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阳极元件为铝块;所述阴极元件设置在所述铝块外层,所述阴极元件与所述铝块之间设置有介电层,所述阴极元件包括依次设置的阴极层、碳层以及银层。

第二方面,本申请实施例提供一种表面封装电容器的制作方法,该方法包括:提供一基板;通过激光雕刻在所述基板上开设阳极连接槽和阴极连接槽;将导电体填充到所述阳极连接槽和所述阴极连接槽中;将制备完成的阳极块粘接到所述基板上,以使所述阳极连接槽中的导电体连接阳极引出线以及阳极底面端子,以及以使所述阴极连接槽中的导电体连接阴极元件以及阴极底面端子;对所述阳极块进行封装测试。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为现有技术中的一种表面封装电容器的结构示意图。

图2为本申请实施例提供的第一种表面封装电容器的结构示意图。

图3为本申请实施例提供的第二种表面封装电容器的结构示意图。

图4为本申请实施例提供的第三种表面封装电容器的结构示意图。

图5为本申请实施例提供的第四种表面封装电容器的结构示意图。

图6为本申请实施例提供的第五种表面封装电容器的结构示意图。

图7为本申请实施例提供的第六种表面封装电容器的结构示意图。

图8为本申请实施例提供的阳极引出线与阳极元件的连接示意图。

图9为本申请实施例提供的第一种阳极引出线的结构示意图。

图10为本申请实施例提供的第二种阳极引出线的结构示意图。

图11为本申请实施例提供的第三种阳极引出线的结构示意图。

图12为本申请实施例提供的第四种阳极引出线的结构示意图。

图13为本申请实施例提供的一种给FPGA CPU供电的回路图。

图14为本申请实施例提供的一种表面封装电容器的制作方法的步骤流程图。

图15为本申请实施例提供一种表面封装电容器的制备过程的流程示意图。

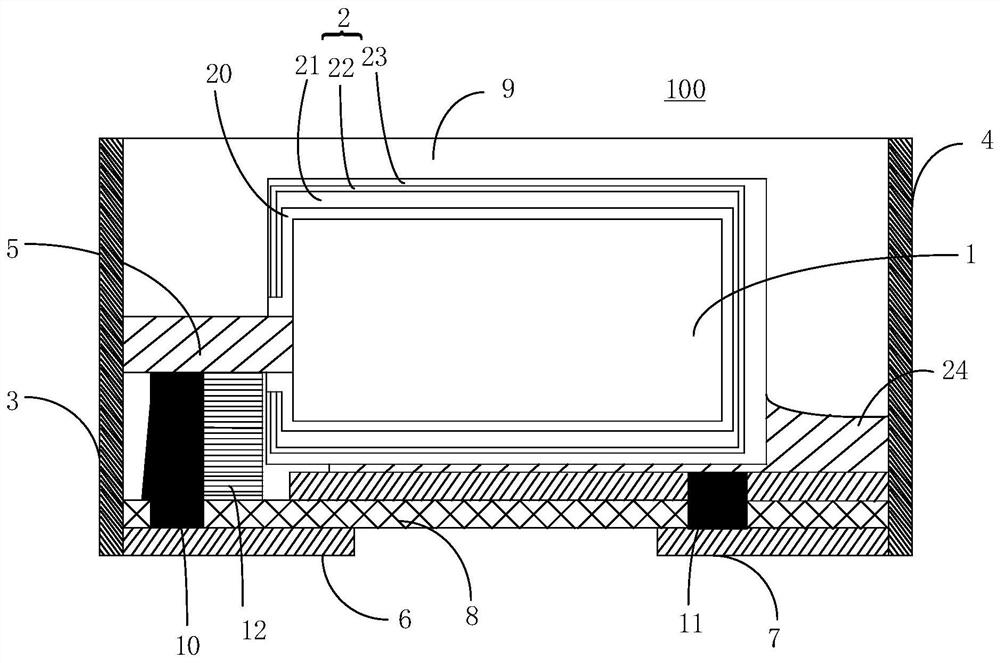

图标:100-表面封装电容器;1-阳极元件;2-阴极元件;20-介电层;21-阴极层;22-碳层;23-银层;24-阴极银浆;3-阳极引出端;4-阴极引出端;5-阳极引出线;6-阳极底面端子;7-阴极底面端子;8-基板;9-封装材料;10-阳极连接槽;11-阴极连接槽;12-绝缘体。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

目前的表面封装电容器,端子引出主要是依靠阴极引出端和阳极引出端将内部引出到底面端子。如图1所示,现有技术公开了一种表面封装电容器由阳极块、阴极银浆、阳极引出端、阴极引出端、阳极连接线、阳极底面端子、阴极底面端子、基板构成。该表面封装电容器通过阳极连接线和阳极引出端将阳极引出至阳极底面端子;通过阴极引出端将阴极引出至阴极底面端子。从图示中可以看出,该方式连接面积很小,进而使得表面封装电容器连接不稳定,使用风险高,且该方式使得表面封装电容器的ESR值也较大。

鉴于上述问题,本申请发明人经过研究探索,提出以下实施例以解决上述问题。

请参阅图2,本申请实施例提供一种表面封装电容器100,包括:相互隔离的阳极元件1、阴极元件2(阴极元件2设置在阳极元件1外层),阳极引出端3,阴极引出端4,阳极引出线5,阳极底面端子6,阴极底面端子7和基板8。

其中,阳极元件1与阴极元件2之间设置有介电层20,阴极元件2包括依次设置的阴极层21、碳层22以及银层23,即阳极元件1外部依次设置介电层20、阴极层21、碳层22以及银层23。银层23与阴极银浆24连接。阴极元件2的阴极层21包括二氧化锰、聚吡咯、聚噻吩、聚苯胺、聚苯丙胺及各自的衍生物中的一种或多种。即阴极层21可以仅包括一种成分,如阴极层21仅包括二氧化锰、仅包括聚噻吩;阴极层21也可以包括两种成分,如阴极层21包括聚苯胺和聚苯胺的衍生物;阴极层21还可以包括三种成分、如包括二氧化锰、聚苯胺和聚苯丙胺。相应的,阴极层21还可以包括四种、五种、六种成分。对此,本申请不作限定。

上述的阴极层21的密度的范围在5.0g·cm

其中,阳极引出线5与阳极元件1连接。阳极引出线5、阳极元件1和阴极元件2的外部填充有封装材料9。上述的封装材料9可以是,但不限于塑封树脂、酚醛树脂。具体的,塑封树脂还可以是环氧塑封树脂。

基板8设置在阳极元件1和阴极元件2底部。于本申请实施例中,基板8上开设有阳极连接槽10和阴极连接槽11;阳极连接槽10和阴极连接槽11中设置有导电体。其中,导电体可以是,但不限于导电银浆、导电油墨等等。导电体还可以是具有粘性的导电膏剂,例如Au(元素金)、Pd(元素钯)、Ni(元素镍)等。

阳极底面端子6设置在上述基板8的底部,且与阳极连接槽10的一侧槽口连接;设置在阳极连接槽10的导电体的一端与阳极引出线5连接,设置在阳极连接槽10的导电体的另一端与阳极底面端子6的上表面连接。如图2所示,阳极连接槽10中的导电体是堆积在阳极引出线5与阳极底面端子6的上表面之间的。也即,在实际的制作过程中,当将阳极元件1固定在设置有阳极连接槽10的基板8时,在阳极连接槽10中注入导电体,使得阳极连接槽10中的导电体堆积至与阳极引出线5连接。

阴极底面端子7设置在上述基板8的底部,且与阴极连接槽11的一侧槽口连接;设置在阴极连接槽11的导电体的一端与阴极元件2连接(图示中通过阴极银浆24与阴极元件2连接),设置在阴极连接槽11的导电体的另一端与阴极底面端子7的上表面连接。如图2所示,阴极连接槽11中的导电体是堆积在阴极银浆24与阴极底面端子7的上表面之间的。也即,在实际的制作过程中,当将阴极元件2固定在设置有阴极连接槽11的基板8时,在阴极连接槽11中注入导电体,使得阴极连接槽11中的导电体堆积至与阴极银浆24连接。

阳极引出端3与阳极引出线5以及阳极底面端子6连接。也即,通过阳极引出端3形成外部连接。

阴极引出端4与阴极元件2以及阴极底面端子7连接。也即,通过阴极引出端4形成外部连接。具体的,阴极引出端4通过阴极银浆24与阴极元件2连接。

于本申请实施例中,阳极引出端3和阴极引出端4为镀层,具体的,该镀层可以由电镀或者化学镀形成。当镀层有化学镀形成时,镀层由通过化学镀Ni/P(元素镍/元素磷)形成的内镀层和通过化学镀Au(元素金)或者Sn(元素锡)形成的外镀层构成。

而为了降低表面封装电容器100的制作成本,镀层还可以有浸渍或者镀膏剂的方式形成。

综上,在本申请实施例中,通过在基板8上开设阳极连接槽10和阴极连接槽11,使得阳极元件1可以通过阳极连接槽10内的导电体与阳极底面端子6导通,阴极元件2可以通过阴极连接槽11内的导电体与阴极底面端子7导通,使得阳极元件1与阳极底面端子6之间形成两路并联的等效电阻(一路为阳极连接槽10内部的导电体将阳极元件1与阳极底面端子6连接形成的内部电路,另一路为通过阳极引出端3形成的外部电路),阴极元件2与阴极底面端子7之间形成两路并联的等效电阻(一路为阴极连接槽11内部的导电体将阴极元件2与阴极底面端子7连接形成的内部电路,另一路为通过阴极引出端4形成的外部电路),进而降低了表面封装电容器100的ESR值,提高了表面封装电容器100的可靠性。

请参阅图3,为了保证阳极连接槽10内的导电体能够有效的连通阳极引出线5和阳极底面端子6,不易产生变形,以及为了保证阴极连接槽11内的导电体能够有效的连通阴极元件2和阴极底面端子7,不易产生变形,可选地,阳极连接槽10的另一侧槽口延伸至与阳极引出线5连接。阴极连接槽11的另一侧槽口延伸至与阴极元件2连接(阴极连接槽11的另一侧槽口延伸至阴极银浆24进而与阴极元件2连接)。

需要说明的是,上述阳极连接槽10的另一侧槽口延伸至与阳极引出线5连接,可以理解为在阳极引出线5与阳极底面端子6之间开设有一连通的槽,该槽穿过基板8与阳极底面端子6的上表面连接。通过该方式使得当槽内设置有导电体后,导电体可以分别与阳极引出线5以及阳极底面端子6的上表面连接。同理,阴极连接槽11的另一侧槽口延伸至与阴极元件2连接,可以连接为在阴极银浆24与阴极底面端子7之间开设有一连通的槽,该槽穿过基板8与阴极底面端子7的上表面连接。

可选地,基板8上开设的阳极连接槽10的数量还可以是至少两个,相应的,基板8上开设的阴极连接槽11的数量也可以是至少两个。比如,请参阅图4,本申请实施例提供另一种表面封装电容器100的结构。其中,基板8上开设的阳极连接槽10的数量为两个,基板8上开设的阴极连接槽11的数量也是两个。两个阳极连接槽10中的导电体是堆积在阳极引出线5与阳极底面端子6的上表面之间的。也即,在实际的制作过程中,当将阳极元件1固定在设置有两个阳极连接槽10的基板8时,在两个阳极连接槽10中注入导电体,使得阳极连接槽10中的导电体堆积至与阳极引出线5连接;其中,置于两个阳极连接槽10上方的导电体堆积在一起。两个阴极连接槽11中的导电体是堆积在阴极银浆24与阴极底面端子7的上表面之间的。也即,在实际的制作过程中,当将阴极元件2固定在设置有两个阴极连接槽11的基板8时,在两个阴极连接槽11中注入导电体,使得阴极连接槽11中的导电体堆积至与阴极银浆24连接;其中,置于两个阴极连接槽11上方的导电体堆积在一起。

通过该方式,使得阳极元件1与阳极底面端子6之间形成三路并联的等效电阻(其中两路为两个阳极连接槽10内部的导电体将阳极元件1与阳极底面端子6连接形成的两个内部电路,第三路为通过阳极引出端3形成的外部电路)。通过该方式,使得阴极元件与阴极底面端子7之间形成三路并联的等效电阻(其中两路为两个阴极连接槽11内部的导电体将阴极元件2与阴极底面端子7连接形成的两个内部电路,第三路为通过阴极引出端4形成的外部电路)。

当然,在其他实施例中,可以是基板8上开设三个阳极连接槽10,四个阴极连接槽11,也可以是基板8上开设一个阳极连接槽10,两个阴极连接槽11。阳极连接槽10与阴极连接槽11的数量可以是相等的,也可以是不相等的,本申请不作限定。

可选地,当阳极连接槽10的数量是至少两个时,至少两个阳极连接槽10的另一侧槽口均可延伸至与阳极引出线5连接。相应的,当阴极连接槽11的数量是至少两个时,阴极连接槽11的另一侧槽口均可延伸至与阴极元件2连接。如图5所示,两个阳极连接槽10内的导电体是分隔开的,两个阴极连接槽11内的导电体也是分隔开的。

综上,在本申请实施例中,通过在基板8上开设至少两个阳极连接槽10以及在基板8上开设至少两个阴极连接槽11,使得阳极元件1与阳极底面端子6之间形成多路并联的等效电阻,阴极元件与阴极底面端子7之间形成多路并联的等效电阻,进一步地降低了表面封装电容器100的ESR值,提高了表面封装电容器100的可靠性。

可选地,为了保证表面封装电容器100的可靠性以及合理性,阳极连接槽10和阴极连接槽11相加的面积为阳极底面端子6和阴极底面端子7相加的面积的10%~80%。比如,阳极连接槽10和阴极连接槽11相加的面积为阳极底面端子6和阴极底面端子7相加的面积的20%、70%等等。技术人员可以根据需求设计满足上述条件的阳极连接槽10和阴极连接槽11的槽口尺寸,本申请不作限定。

如图6所示,作为一种连接槽的设置方式,于本申请实施例中,阳极连接槽10开设在基板8靠近阳极引出端3的一侧,且阳极连接槽10靠近阳极引出端3的一侧开口,以使阳极引出端3与阳极连接槽10内的导电体连接;阴极连接槽11开设在基板8靠近阴极引出端4的一侧,且阴极连接槽11靠近阴极引出端4的一侧开口,以使阴极引出端4与阴极连接槽11内的导电体连接。通过该方式,能够降低表面封装电容器100的制作难度,提升表面封装电容器100的整体性能。相应的,当阳极连接槽10的数量是两个时,阴极连接槽11的数量是两个时,可以参考图7所示。在实际的制作过程中,当将阳极元件1固定在设置有两个阳极连接槽10的基板8时(其中一个阳极连接槽10开设在基板8靠近阳极引出端3的一侧,且阳极连接槽10靠近阳极引出端3的一侧开口),在两个阳极连接槽10中注入导电体,使得阳极连接槽10中的导电体堆积至与阳极引出线5连接;其中,置于两个阳极连接槽10上方的导电体堆积在一起。在实际的制作过程中,当将阴极元件2固定在设置有两个阴极连接槽11的基板8时(其中一个阴极连接槽11开设在基板8靠近阴极引出端4的一侧,且阴极连接槽11靠近阴极引出端4的一侧开口),在两个阴极连接槽11中注入导电体,使得阴极连接槽11中的导电体堆积至与阴极银浆24连接;其中,置于两个阴极连接槽11上方的导电体堆积在一起。

本申请发明人在研究中发现,目前阳极引出线5与阳极元件1之间采用的是插入式设计,该方式导致阳极引出线5占据了阳极元件1的有效体积,进而降低了表面封装电容器100的容量比。因此,请参阅图8,于本申请实施例中,阳极引出线5与阳极元件1的第一表面连接。其中,第一表面可以理解为阳极元件1的某一侧面。通过将阳极引出线5与阳极元件1的第一表面连接,使得阳极引出线5不会占据阳极元件1的有效体积,从而有效地提高了表面封装电容器100的容量比以及提高了阳极元件1的利用率。

作为一种连接的实现方式,阳极引出线5与阳极元件1的第一表面通过焊接而成。作为另一种连接的实现方式,阳极引出线5与所述阳极元件1的第一表面通过烧结而成。采用上述两种方式将阳极引出线5与阳极元件1的表面进行连接,可以保证阳极引出线5与阳极元件1之间稳固的连接,进而提高表面封装电容器100的稳定性。

由于阳极引出线5与所述阳极元件1的第一表面连接,因此,在表面封装电容器100的制作过程中可以对阳极引出线5的位置进行自由调节,也即自由地设置焊接或者烧结的位置。比如,于本申请实施例中,将阳极引出线5设置在阳极元件1的第一表面的中心线下方。通过该方式,降低了表面封装电容器100的制作难度,减少了导电路径的长度,进而降低了表面封装电容器100的ESR值,提升了表面封装电容器100的整体性能。

为了进一步的提高表面封装电容器100的内部稳定性以及可靠性,于本申请实施例中,阳极引出线5采用异性结构,而不是平滑的线性结构。

作为第一种异性结构的实施方式,请参阅图9,阳极引出线5采用螺纹结构。需要解释的是,螺纹指的是在圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分。螺纹按其在母体所处位置分为外螺纹、内螺纹,按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹。在本申请实施例中,母体即为阳极引出线5,而对于具体采用上述的何种螺纹结构,本申请不作限定。于本申请实施例中,通过采用螺纹结构的阳极引出线5,使得封装材料9能够填充至螺纹结构的阳极引出线5的纹理当中,增大了阳极引出线5与封装材料9之间的结合面积,进而加强了阳极引出线5与封装材料9之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

作为第二种异性结构的实施方式,请参阅图10,阳极引出线5采用锯齿结构。需要解释的是,锯齿结构为具有锯齿状轮廓的一种构造特征。其表面形成高低错落且连续的整体结构,每两个锯齿之间形成相等的间距。通过采用锯齿结构的阳极引出线5,使得封装材料9能够填充至锯齿结构的阳极引出线5的间隙当中,增大了阳极引出线5与封装材料9之间的结合面积,进而加强了阳极引出线5与封装材料9之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

作为第三种异性结构的实施方式,请参阅图11,阳极引出线5上靠近阳极引出端3一侧的直径大于阳极引出线5上靠近所述阳极元件1一侧的直径。也即,阳极引出线5的两端直径大小不同,在直径不同的两端的连接处形成有一个侧面,通过该方式,一来,使得阳极引出线5与阳极引出端3的面积较大,提高二者连接的可靠性,进而降低了表面封装电容器的ESR值,二来,由于阳极引出线5两端直径不同,进而通过直径不同的两端的连接处形成的一个侧面增大了阳极引出线5与封装材料9之间的结合面积,进而加强了阳极引出线5与封装材料9之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

作为第四种异性结构的实施方式,请参阅图12,阳极引出线5上靠近阳极引出端3一侧的直径小于阳极引出线5上靠近阳极元件1一侧的直径。可以理解为图12中的阳极引出线5与图11示出的阳极引出线5为相反的连接方式,也即图12中的阳极引出线5直径较大的一端与阳极元件1连接,直径较小的一端与阳极引出端3连接。通过该方式,一来使得阳极元件1与阳极引出线5连接更稳定,二来也增大了阳极引出线5与封装材料9之间的结合面积,进而加强了阳极引出线5与封装材料9之间的结合力,阻止了缝隙的产生以及外部湿气进入,提高产品的可靠性。

对于具体采用上述何种的异性结构的阳极引出线5,本申请不作限定。

请继续参考图2,可选地,为了有效的保证阳极连接槽10内部的导电体与阴极元件2之间的短接,在阳极连接槽10的导电体与阴极元件2之间还设置有绝缘体12。其中,绝缘体可以是陶瓷、橡胶等,本申请不作限定。

下面对上述表面封装电容器100的具体应用进行说明。

作为一种应用,上述的阳极元件1为钽块。也即,上述的表面封装电容器100可以是钽电容器。下面结合对比示例1进行说明。

对比示例1:

目标是制作16V 2.2uF导电聚合物钽电容器,即将电荷为30000CV/g的钽粉压制烧结,形成尺寸为1.2mm长*0.55mm宽*0.55mm高的多孔阳极。同样的聚酰亚胺材料喷在钽丝上,并在150度下固化30分钟,阳极在磷酸电解液中氧化至50V。

以4wt%3,4-乙基二氧噻吩单体、16wt%氧化剂、16wt%丁醇和2-丙醇平衡剂为原料,制备浸渍溶液,将阳极反复浸在其中,并在85度下固化60分钟。在25度的去离子水中洗涤阳极,并在每个固化周期后干燥,阳极经过上述步骤处理。

碳和银被涂覆在阳极块外部,采用激光清洁的方法去除金属丝上的涂层材料和导电聚合物。

基板没有孔洞,将阳极块直接粘接到基板上,使用环氧树脂封装,通过裂片和端子引出,形成0.9mm*1.7mm*0.8mm尺寸的产品,最后进行老化分选测试。

本申请实施例1提供的钽电容器:基板使用激光雕刻2个连接槽(分别为阴极连接槽和阳极连接槽),并将导电体填充到连接槽两个中,然后再把阳极块粘接到基板上,其他流程与对比示例1相同。

效果验证示例1:请参阅图13,图13为本申请实施例提供的一种给FPGA(FieldProgrammable Gate Array,现场可编程逻辑门阵列)CPU(central processing unit,中央处理器)供电的回路图。电路具体参数如下:Vin=12V,Vout=1V,峰值电流40A,斜率为30A/us,开关电源的切换频率为500kHz(2相),电感为0.15uH,分别用150颗对比示例1和150颗本申请实施例1的电容器安装在线路中(电容器安装于图示中的标注CAP的位置),测得CPU供电端电压的峰-峰值,数据列于表1中。

数据对比:

对目标产品16V 2.2uF的导电聚合物钽电容器,测试比较产品的ESR(如下表1所示):

表1

通过上述表1的数据对比可以看出,本申请实施例1所提供的钽电容器能够明显的降低等效串联电阻ESR值以及降低电压的峰-峰值。

作为另一种应用,上述的阳极元件1为铝块。也即,上述的表面封装电容器100可以是铝电容器。下面结合对比示例2进行说明。

对比示例2:

在额定耐压为11V的铝箔上形成一种氧化物,可以产生比容为190uF/cm2的铝箔。铝箔被裁切成3.5mm宽的长条,焊接到加工条上。涂上一条遮蔽层,形成一个尺寸为4.7mmx3.5mm的区域用来做化成。

将铝箔浸渍在5%wt的己二酸铵的纯水溶液中,通过施加11V的直流电压来修复铝箔边缘的三氧化二铝电介质层。

铝箔依次在真空条件下浸渍在用25wt%的过硫酸铵和1wt%的甲苯磺酸钠配成的氧化剂水溶液中,然后浸渍在1.5mol/L的3,4-乙基二氧噻吩的丙醇溶液中。阳极保持在40.5度,30分钟来完成聚合反应。从浸渍在氧化剂水溶液中到聚合反应,重复进行3次。然后将铝箔上的聚合反应的副产物进行清洗,并涂上碳和银。

8层单元堆叠在一起形成阳极块,阳极块的正极端用电阻焊熔接,负极用导电银胶粘接在一起并加热固化。

基板没有孔洞,将阳极块直接粘接到基板上,使用环氧树脂封装,通过裂片和端子引出,形成7.3mm*4.3mm*1.9mm尺寸的产品,最后进行老化分选测试。

本申请实施例2:

基板使用激光雕刻1个孔洞/端子,并将导电浆料填充到孔洞中,然后再把阳极块粘接到基板上,其他流程与对比示例2相同。

效果验证示例2:请继续参考图13,电路设计和参数的效果验证示例1相同,但是本次验证时,仅采用3颗对比示例2和3颗本申请实施例2的电容器安装在线路中(电容器安装于图示中的标注CAP的位置),测得CPU供电端电压的峰-峰值,数据列于表2中。

数据对比:

对目标产品6.3V 220uF的导电聚合物铝电容器,测试比较产品的ESR(如下表2所示):

表2

通过上述表2的数据对比可以看出,本申请实施例2所提供的铝电容器能够明显的降低等效串联电阻ESR值以及降低电压的峰-峰值。

对比示例3

目标是制作16V 2.2uF导电聚合物钽电容器,即将电荷为30000CV/g的钽粉压制烧结,形成尺寸为1.2mm长*0.55mm宽*0.55mm高的多孔阳极。同样的聚酰亚胺材料喷在钽丝上,并在150度下固化30分钟,阳极在磷酸电解液中氧化至50V。

以4wt%3,4-乙基二氧噻吩单体、16wt%氧化剂、16wt%丁醇和2-丙醇平衡剂为原料,制备浸渍溶液,将阳极反复浸在其中,并在85度下固化60分钟。在25度的去离子水中洗涤阳极,并在每个固化周期后干燥,阳极经过上述步骤处理。

碳和银被涂覆在阳极块外部,采用激光清洁的方法去除金属丝上的涂层材料和导电聚合物。

基板使用激光雕刻2个连接槽(分别为阴极连接槽和阳极连接槽),并将导电体填充到连接槽两个中,然后再把阳极块粘接到基板上。

对目标产品16V 2.2uF的导电聚合物钽电容器,测试比较产品的耐湿性,方法按照JEDEC J-STD-020B测试。

本申请实施例3、本申请实施例4、本申请实施例5提供的钽电容器:阳极引出线分别使用图9,图10,图11,其他流程与对比示例3相同。

数据对比:

表3

通过上述表3的数据对比可以看出,本申请实施例所提供的钽电容器能够明显的提高产品的耐湿性能。

请参阅图14,基于同一发明构思,本申请实施例还提供一种表面封装电容器的制作方法,该方法包括:步骤S101-步骤S105。

步骤S101:提供一基板。

步骤S102:通过激光雕刻在所述基板上开设阳极连接槽和阴极连接槽。

步骤S103:将导电体填充到所述阳极连接槽和所述阴极连接槽中。

步骤S104:将制备完成的阳极块粘接到所述基板上,以使所述阳极连接槽中的导电体连接阳极引出线以及阳极底面端子,以及以使所述阴极连接槽中的导电体连接阴极元件以及阴极底面端子。

需要说明的是制备阳极块的过程包括:阳极元件的表面与阳极引出线连接;在阳极元件表面依次生成介电层、导电聚合物层(阴极层);然后继续在表面涂覆碳层以及银层;最后对阳极引出线进行清洁并涂覆绝缘体。

为了便于理解,下面结合图15对制备过程进行说明:1.阳极元件的制作。2.阳极元件与阳极引出线的粘接。3.生成介电层。4.生成阴极层。5.表面涂覆碳层。6.表面涂覆银层。7.设置绝缘体。8.阳极元件粘接至加工开设有阳极连接槽和阴极连接槽的基板。9.进行封装(注入导电体、阴极银浆、封装材料等)。10.端子引出。

具体的,对于方法步骤中结构的描述可以参考上述对表面封装电容器的结构的描述,为了避免累赘,此处不作重复阐述。

步骤S105:对所述阳极块进行封装测试。

其中,封装可以通过但不限于通过塑封树脂、酚醛树脂进行封装。后续在使用裂片和端子引出,也即通过阳极引出端和阴极引出端引出。

通过上述步骤即可形成完整的表面封装电容器,后续还可以采用老化分选测试方法进行筛选,本申请不作限定。

在本申请的描述中,需要说明的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

以上所述仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种表面封装电容器及表面封装电容器的制作方法

- 一种新型表面封装电容器