拉深成形模具和拉深成形工艺

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及拉深成形技术领域,具体涉及一种拉深成形模具和拉深成形工艺。

背景技术

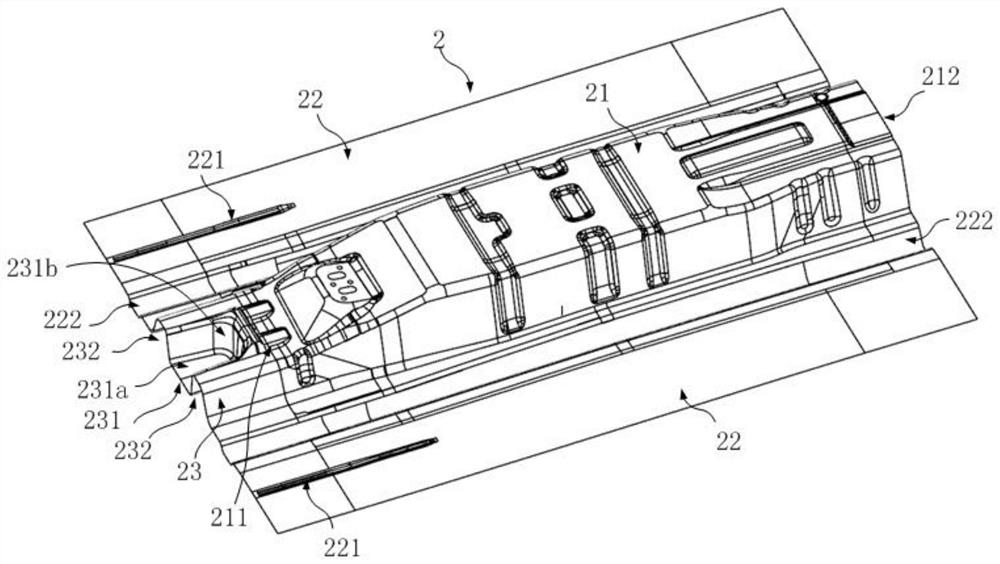

如图1所示,图1为用于拉深汽车中央通道的凹模示意图。

凹模01包括成型部011和压料部012,成型部011相对压料部012隆起,用于成型待加工的汽车中央通道的隆起部。汽车中央通道的隆起部一端为小端,另一端为大端,成型部011相应设有小端011a和大端011b。图1中对应于小端011a的位置,成型部011延伸并平滑过渡形成曲面再向下延伸相接到端部的压料部012,以形成具有半封闭空腔的造型部013,以便于完成小端冲压工艺型面造型。凹模01压料部012设置有局部凹坑012a和拉延筋,以增加板料流动阻力。凸模结构可参照理解。

然而,上述模具在实际生产过程中,在成型部011位置依然存在局部起皱现象。

发明内容

本发明提供一种拉深成形模具,用于拉深成形具有隆起的大端和小端的长条形零件,所述拉深成形模具包括凸模和凹模,所述凸模、所述凹模包括与待加工零件匹配的凸模成型部、凹模成型部,所述凸模成型部、所述凹模成型部对应于所述小端的部分沿长度方向继续延伸形成凸模工艺造型部、凹模工艺造型部,且所述凹模工艺造型部的中部内陷形成至少一个外端开口的凹模中部凹槽,所述凸模工艺造型部设有与所述凹模中部凹槽对应的外端开口的凸模中部凹槽或凸模中部通槽。

可选地,所述凸模工艺造型部形成一个所述凸模中部凹槽或所述凸模中部通槽,且所述凸模工艺造型部在所述凸模中部凹槽或所述凸模中部通槽的两侧同时形成由所述凸模成型部两侧延伸的凸模侧部凸起,所述凸模侧部凸起的槽口方向与所述凸模成型部的凹口方向相同;

所述凹模工艺造型部形成一个所述凹模中部凹槽,且所述凹模工艺造型部在所述凹模中部凹槽的两侧同时形成由所述凹模成型部两侧延伸的凹模侧部凸起,所述凹模侧部凸起的槽口方向与所述凹模成型部的凹口方向相同,与所述凹模中部凹槽的槽口方向相反。

可选地,所述凸模中部通槽或所述凸模中部凹槽的深度,以及所述凸模侧部凸起的高度,与所述凸模成型部的小端高度相同;所述凹模中部凹槽的深度、所述凹模侧部凸起的高度,与所述凹模成型部的小端高度相同。

可选地,所述拉深成形模具包括上模组件和下模组件,所述上模组件包括所述凹模,所述凹模包括与所述凹模成型部为整体式结构的凹模压料部,所述下模组件包括所述凸模和下模压料部,所述凹模压料部和所述下模压料部的端部与所述凸模造型部、所述凹模造型部的端部平齐。

可选地,所述凹模压料部和所述下模压料部在对应于所述小端的一端分别设有沿长度方向延伸的下模拉延筋、凹模拉延筋。

可选地,所述下模压料部、所述凹模压料部分别设有下模长条凹槽、所述凹模长条凹槽,所述下模长条凹槽和所述凹模长条凹槽沿长度方向贯通对应的所述下模压料部、所述凹模压料部,对应于所述凸模成型部的两侧位置均设有所述下模长条凹槽、对应于所述凹模成型部的两侧均设有所述凹模长条凹槽。

可选地,所述下模长条凹槽对应于所述下模压料部和所述凸模成型部的分界处,所述凹模长条凹槽对应于所述凹模压料部和所述凹模成型部的分界处。

可选地,所述下模压料部与所述凸模工艺造型部、所述凸模成型部分体设置。

可选地,所述凸模工艺造型部设有与所述凹模中部凹槽对应的所述凸模中部通槽;所述下模压料部包括下模压料板,所述下模压料板对应于所述凸模中部通槽的顶部。

可选地,所述长条形零件为汽车中央通道。

本发明还提供一种拉深成形工艺,基于上述第八项所述的拉深成形模具,包括下述步骤:

将板料置于所述凹模和所述下模压料部之间;

所述凹模和所述下模压料部相对运动,压紧所述板料;

所述凹模和所述凸模相对运动,拉深成形所述长条形零件的初级产品;

切除所述初级产品的多余部分;

形成所述长条形零件。

本方案中的拉深成形模具和拉深成形工艺,由于凹部工艺造型部、凸部工艺造型部自对应的成型部向前延伸,且中部内陷,不仅可以控制中部板料流动速度,尤为重要的是,可以吸收在成形小端时多余的板料,而整个凹部工艺造型部和凸部工艺造型部为外端开放的开放型设计,板料流动方向主要沿宽度方向,不容易堆积在一起而形成褶皱。可见,具有开放型工艺造型部结构的凹模、凸模可以增加工艺造型部在宽度方向的截面长度,控制板料在宽度方向的流入量、流入方向,并吸收多余的板料,从而减少甚至消除拉深工艺中待加工零件在小端出现局部起皱的现象,避免模具损伤,提高生产效率,降低生产成本,以实现待加工零件的正常批量生产。

而且,由于延长形成的工艺造型部同时作为压料使用,压料效果更好,于是在零件的长度方向上,小端的所需压料面可以减少,冲压所需板料尺寸明显减少,从而材料利用率得以提升,可降低生产成本,提高经济效益和市场竞争力。

附图说明

图1为用于拉深汽车中央通道的凹模示意图;

图2为本发明实施例中拉深成形模具拉深成形的汽车中央通道的结构示意图;

图3为本发明实施例中凹模的结构示意图;

图4为图3中凹模端部的轮廓示意图;

图5为图3中凹模端部的示意图;

图6为本发明实施例中凸模成型部、凸模工艺造型部的结构示意图;

图7为图6中凸模成型部、凸模工艺造型部端部的示意图;

图8为本发明实施例中下模压料部的示意图。

图1-8中的附图标记说明如下:

01-凹模;011-成型部;011a-小端;011b-大端;012-压料部;012a-凹坑;013-造型部;

1、凸模;

11-凸模成型部;111-小端;112-大端;

12-下模压料部;121-下模拉延筋;122-下模长条凹槽;123-下模压料板;

13-凸模工艺造型部;131-凸模中部通槽;131a-周壁;132-凸模侧部凸起;

2-凹模;

21-凹模成型部;212-大端;211-小端;

22-凹模压料部;221-凹模拉延筋;222-凹模长条凹槽;

23-凹模工艺造型部;231-凹模中部凹槽;231a-底壁;231b-周壁;232-凹模侧部凸起;

3-汽车中央通道;31-通道边缘;32-隆起部;322-大端;321-小端。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

该方案的拉深成形模具,用于拉深成形具有大端和小端的长条形零件,具体在本实施例中的长条形零件为汽车中央通道3,请参考图2,图2为本发明实施例中拉深成形模具拉深成形的汽车中央通道3的结构示意图。

汽车中央通道3中部隆起,形成隆起部32,隆起部32构成汽车中央通道3的主体部分,隆起部32的两侧为通道边缘31,图2中汽车中央通道3隆起部32的左端具有一定坡度并且向中部以收缩,故而形成小端,另一端为大端。研究发现,板料在小端需要的流入量较少,但在拉深成形模具的小端、大端模腔内的初始板料一样多,则小端的初始板料实际上偏多,背景技术中的造型部013位置无法消耗多余的板料,从而造成板料局部堆积严重,导致待加工零件严重起皱而损伤模具,难以实现批量生产。

请继续参考图3-5,图3为本发明实施例中凹模2的结构示意图;图4为图3中凹模2端部的轮廓示意图;图5为图3中凹模2端部的示意图;图6为本发明实施例中凸模成型部11、凸模工艺造型部13的结构示意图;图7为图6中凸模成型部11、凸模工艺造型部13端部的示意图。

该拉深成形模具包括凸模1和凹模2,凸模1、凹模2包括与待加工零件匹配的凸模成型部11、凹模成型部21,如图3、6所示,凹模成型部21、凸模成型部11和汽车中央通道3的隆起部32匹配,故而具有与隆起部32小端321匹配的小端211、小端111。值得关注的是,本实施例中,凸模成型部11的小端111、凹模成型部21的小端211,沿长度方向继续延伸而形成凸模工艺造型部23、凹模工艺造型部13,凸模工艺造型部23和凹模工艺造型部13在拉深步骤之后需要切除。

如图3-5所示,凹模工艺造型部23的中部内陷形成一个凹模中部凹槽231,该凹模中部凹槽231的槽口朝上,由于延伸形成的凹模工艺造型部23整个中部向下内陷,故内陷后形成底壁231a、以及外端开口的U形的周壁231b,即该凹模中部凹槽231的外端开口,外端为凹模工艺造型部23沿长度方向远离凹模成型部21的一端。

再看图6,凸模工艺造型部13设有与凹模中部凹槽231对应的凸模中部通槽131,与凹模中部凹槽231基本相同,只是凸模中部通槽131没有底壁,为通槽结构,凸模中部通槽131也是外端开口,外端也是凸模工艺造型部13远离凸模成型部11的一端,凸模中部通槽131的周壁131a也是U形。相当于,凹模工艺造型部23、凸模工艺造型部13都是外端开放的开放型造型结构。

另外,由于凹模工艺造型部23和凸模工艺造型部13都是由各自对应的成型部延伸形成,成型部则对应于汽车中央通道3的隆起部32,具有一定高度,故内陷形成的凹模中部凹槽231的两侧会形成与成型部高度相同的凹模侧部凸起232,凹模侧部凸起232即相当于在凹模中部凹槽231的两侧形成隆起,该隆起是凹模成型部21两侧延伸而形成的延伸段,故凹模侧部凸起232为凹槽结构,且槽口方向与凹模成型部21的凹口方向相同,具体在图3中即朝下,此时,凹模侧部凸起232的槽口方向与凹模中部凹槽231的槽口方向相反,凹模侧部凸起232、凹模中部凹槽231的深度与凹模成型部21小端211的高度相同,本文所述的相同不要求完全相等,基于工艺存在偏差,略高或略小都是可以的。

相应地,凸模中部通槽131的两侧,会同时形成凸模侧部凸起132,凸模侧部凸起132是凸模成型部11两侧延伸而形成的延伸段,故凸模侧部凸起132为槽口结构,且槽口方向与整个凸模成型部13的凹口方向相同,具体在图6中,即凸模侧部凸起132的槽口朝下,凸模侧部凸起132、凸模中部通槽131的深度与凸模成型部11小端111的高度相同。

请继续查看图8,图8为本发明实施例中下模组件中下模压料部12的示意图,图8主要是下模压料部12的表面示意。

在本实施例中,拉深成形模具实际上包括上模组件和下模组件,下模组件包括分体设置的凸模1和下模压料部12,凸模1包括图6中一体设置的凸模成型部11和凸模工艺造型部13,压料部12为图8中所示的用于压料的部件,下模组件包括基座,压料部12和凸模1都设置在基座(图中未示出)上,上模组件也包括基座,上述的凹模2也设置于基座。

再看图3,凹模2也包括凹模压料部22,但凹模压料部22和凹模成型部21、凹模工艺造型部23是一体设置,当凹模成型部21沿长度方向延伸形成凹模工艺造型部23时,凹模压料部22同时向前延伸,如图3所示,凹模压料部22的长度一直延伸和凹模工艺造型部23平齐,对于分体的凸模1而言,位于凸模成型部11两侧的下模压料部12同样延长与凸模工艺造型部13平齐。

该实施例中的拉深成形模具,在进行拉深工艺时,步骤如下:

将板料置于位于上方的凹模2和位于下方的下模压料部12之间;

凹模2和下模压料部12相对运动,压紧板料,比如,凹模2可以向下运动靠近下模压料部12,直至板料压紧;

然后,凹模2和凸模1相对运动,比如位于下方的凸模成型部11向上运动,随着二者相对运动的进行,板料被拉深成形汽车中央通道3的初级产品;

最后,切除初级产品的多余部分,还可以进行其他加工,比如边部整形等其它工作,最终形成汽车中央通道3。可以理解,凸模1和凹模2是相对运动关系,任一者做运动即可,而且,也不限于凸模1位于下方,凹模2也可以位于下方,本方案均不做具体限制。

结合附图3、5可理解下拉深成形过程中,板料拉深时的形态变化,在成形小端时,由于凹部工艺造型部23、凸部工艺造型部13自对应的成型部向前延伸,且中部内陷,形成的位于两侧的凹部侧部凸起232、凸模侧部凸起132,可以控制侧面的板料向中间流动,对于拉深前处于中部的板料,凹模中部凹槽231和凸模中部通槽131不仅可以控制中部板料流动速度,尤为重要的是,可以吸收在成形小端时多余的板料,而整个凹部工艺造型部23和凸部工艺造型部21为外端开放的开放型设计,板料流动方向主要沿宽度方向,不容易堆积在一起而形成褶皱。可见,具有开放型工艺造型部结构的凹模2、凸模1可以增加工艺造型部在宽度方向的截面长度,控制板料在宽度方向的流入量、流入方向,并吸收多余的板料,从而减少甚至消除拉深工艺中待加工零件在小端出现局部起皱的现象,避免模具损伤,提高生产效率,降低生产成本,以实现待加工零件的正常批量生产。

而且,由于延长形成的工艺造型部同时作为压料使用,而且压料效果更好,于是在零件的长度方向上,小端的所需压料面可以减少,冲压所需板料尺寸明显减少,从而材料利用率得以提升,可降低生产成本,提高经济效益和市场竞争力。对于汽车中央通道而言,板料长度方向尺寸明显得以减少,材料利用率可提高约4%。

上述实施例中,凹模工艺造型部23和凸模工艺造型部13在中部凹陷形成一个中部凹槽、中部通槽,可以理解,也可以设置更多,相应地的侧部凸起也更多,同样可以增加流动阻力和吸收多余板料。但设置一个凹模中部凹槽231、凸模中部通槽131已经可以改善局部起皱现象,且不影响板料流动的顺畅性,更能保证拉深成形的待加工零件的质量。

再请继续查阅图3、5,下模压料部12、凹模压料部分别设有下模长条凹槽122、凹模长条凹槽222,下模长条凹槽122和凹模长条凹槽222沿长度方向贯通对应的下模压料部12、凹模压料部22,对应于凸模成型部11的两侧位置均设有下模长条凹槽122、对应于凹模成型部21的两侧均设有凹模长条凹槽222。下模长条凹槽122和凹模长条凹槽222可以增加板料在拉深成形过程中的流动阻力,控制板料流动速度,以减缓板料流入模腔速度,减少和避免汽车中央通道起皱。

此外,凹模压料部22和下模压料部12在对应于小端的一端还分别设有沿长度方向延伸的下模拉延筋121、凹模拉延筋221,下模拉延筋121和凹模拉延筋221分别设置在对应的下模长条凹槽122和凹模长条凹槽222的外侧,也是起到减缓板料流入模腔速度。

上述实施例中,凸模工艺造型部13设有与凹模中部凹槽231对应的凸模中部通槽131,此时,下模压料部12还可以包括下模压料板123,下模压料板123对应于凸模中部通槽131的顶部,以更好地在拉深之前将板料更可靠地压紧。可以理解,凸模工艺造型部13的中部也可以是与凹模中部凹槽231对应的凸模中部凹槽,不限于通槽结构。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 拉深成形模具和拉深成形工艺

- 一种双层筒形零件正反拉深成形模具和方法