一种超耐腐尼龙防松螺母复合渗锌表面处理工艺

文献发布时间:2023-06-19 10:05:17

技术领域

本发明是一种对尼龙螺母表面处理的方法,具体涉及一种超耐腐尼龙防松螺母复合渗锌表面处理工艺。

背景技术

目前,现有的传统电镀工艺产生的污水(如失去效用的电解质)是水污染的重要来源,电镀废水属于重金属类废水,电镀处理产生的污泥属于危险废物,二者都属于环保部门重点监控的污染事故的风险源;同时,目前,紧固件中常用的表面处理方法包括有热浸镀锌、化学镀Ni–P合金镀层、真空渗锌、锌铬涂层等。其中,热浸镀锌防腐性能一般,且由于镀层较厚,容易造成螺栓与螺母装配困难;真空渗锌层具备一定的耐腐蚀性能,与基体结合强度高,耐磨性好,但耐盐雾腐蚀性能≤300h,同时单一的渗锌处理其耐腐蚀性能有限,不及达克罗防腐蚀涂层的耐腐蚀性能好;而单独采用达克罗涂层进行防腐蚀处理的紧固件其表面硬度又较低,由于达克罗防腐蚀涂层通常厚度较厚,容易影响外螺纹连接件的螺纹尺寸规格,在实际使用过程中位于螺纹处的过厚的达克罗涂层会在螺母内螺纹的挤压作用下剥落,并且剥落的达克罗涂层会积蓄在螺母内螺纹中,进一步破坏紧固件的螺纹处的达克罗涂层,使螺纹处的达克罗涂层完全丧失防腐蚀能力。因此,对紧固件表面采取表面渗锌加达克罗涂层的多层复合防蚀处理措施,才能够充分地满足紧固件对于表面硬度和耐腐蚀性的实际使用要求。

现有的多层复合防蚀处理措施,例如于2013年05月28日公开的专利号为CN201310201911.6的一种船舶紧固件复合涂层的制备方法,涉及的紧固件在表面由内向外排列的渗锌涂层、锌铝涂层和环氧涂层,将紧固件依次进行除油、除锈后进行渗锌处理、清洗、浸涂锌铝涂液、锌铝涂层固化、浸涂环氧涂液和环氧涂层固化过程形成保护层,其制备工艺简单,原理可靠,复合涂层耐腐蚀性好,能够有效解决海水环境中紧固件腐蚀问题,环境友好。但该种制备方法中,其锌铝涂液为锌粉、铝粉、铬酸盐和表面活性剂按现有技术配比组成或购置市售产品,而铬化物可以通过消化道、呼吸道、皮肤和粘膜侵人人体,主要积聚在肝、肾、内分泌系统和肺部。铬化合物具有致癌作用。铬化合物以蒸汽和粉尘的方式进入人体组织中,代谢和被清除的速度缓慢,会引起鼻中隔穿孔、肠胃疾患、白血球下降、类似哮喘的肺部病变。浓度为3.0 mg/ L即对淡水鱼有致死作用;浓度为0.01mg/L,便可使一些水生生物致死,使水体的自净作用受到抑制。而铬的污染主要是由工业引起。因此,各国对排放的废水、渔业水域水质、农田灌溉水质、地面水以及饮用水的铬含量,均有严格规定。因此,一种超耐腐、无污染的复合涂层制备方法有待开发。

同时现有的高温表面处理工艺运用到尼龙防松螺母产品上较少,主要问题在于尼龙圈在高温环境下会失效,因此市面上的产品基本是些传统电镀工艺处理的尼龙防松螺母,而传统镀锌的产品防腐性能较差,而现有的达克罗处理工艺温度在 300℃以上,为了提高尼龙螺母的防腐性能,部分厂家会在尼龙圈铆合前先进行达克罗处理,然后再进行尼龙圈铆合,通过先达克罗后铆合的工艺避免了尼龙圈因高温而失效,但在铆合过程铆合处的表面会受到外力的作用而脱落裸露基体,大大降低了产品的防腐性能。

发明内容

综上所述,为克服现有技术的不足,本发明提供一种超耐腐、无污染的超耐腐尼龙防松螺母复合渗锌表面处理工艺。

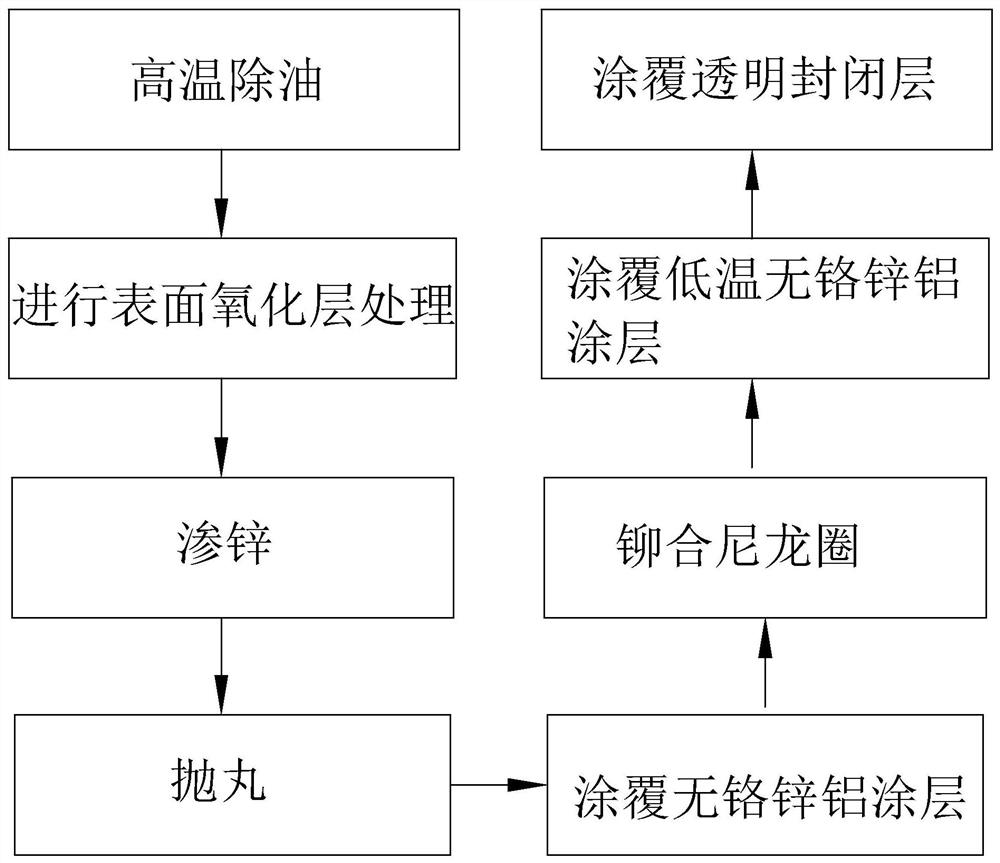

为实现上述目的,本发明提供了如下技术方案:一种超耐腐尼龙防松螺母复合渗锌表面处理工艺,该方法包括以下步骤:步骤S1:尼龙防松螺母毛坯进行高温除油;步骤S2:抛丸机进行表面氧化层处理;步骤S3:渗锌;步骤S4:抛丸;步骤S5:涂覆无铬锌铝涂层;步骤S6:铆合尼龙圈;步骤S7 :涂覆低温无铬锌铝涂层;步骤S8 :涂覆透明封闭层;步骤S9 :成品。

本发明进一步设置:包括如下步骤:步骤S1:将冷镦加工后的尼龙防松螺母毛坯放入 300℃高温固化炉内,在高温的环境下对尼龙防松螺母毛坯表面进行高温除油;步骤S2:将 S1 固化炉高温除油后的尼龙防松螺母毛坯放入抛丸机,利用有30m/s-80m/s 流速钢丸流的抛丸机对尼龙防松螺母毛坯表面进行冲击30min -50min,抛丸后通过振动盘以 50hz-60hz 频率进行 10min-15min 去钢丸处理;步骤S3:所述 S3 渗锌的具体工艺是:将渗锌粉装入渗锌炉内,将工件投入炉体与锌粉混合,将炉体加热到约 420℃后保温放置约240min-360min,随后冷却炉体到200℃-300℃,开炉并降至室温;步骤S4:将渗锌后的工件从炉体取出,通过过滤网将工件与锌粉石英砂分离,移至振动盘以 20hz-40hz 频率进行10min-15min 将螺母内螺纹的大块锌粉石英砂分离,最后通过高速水流抛光机对工件进行水抛光,将水抛光后的工件放入固化炉,在100℃下进行 20min-30min 的烘烤固化;步骤S5:将抛丸后的工件从炉体取出,依次进行浸渍涂覆无铬锌铝涂液→烘烤→冷却→二次浸渍涂覆无铬锌铝涂液→烘烤→冷却;步骤S6:对涂覆无铬锌铝涂层后的尼龙螺母半成品进行铆合尼龙圈加工;步骤S7:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层;步骤S8:在涂覆无铬锌铝涂层后的尼龙螺母半成品外加涂透明封闭层;步骤S9:成品完成。

通过采用上述技术方案,因采用无铬锌铝涂层,全程环保无污染,同时无过酸不影响金属构件强度;本发明技术方案先采用渗锌处理,后采用涂覆无铬锌铝涂层,在尼龙防松螺母表面采用多层复合防蚀处理措施,涂层均匀,装配后耐腐蚀性强;由于尼龙圈在高温环境下会失效,相较于现有技术中,对尼龙防松螺母仅进行单一的达克罗处理,本发明技术方案在铆合尼龙圈之后,铆合过程铆合处的表面会受到外力的作用而脱落裸露基体,再通过低温涂覆无铬锌铝涂层,避免基体裸露,进一步加强尼龙防松螺母整体的防腐性能;在涂覆无铬锌铝涂层后的尼龙螺母半成品外加涂透明封闭层,在传统的加强其防腐性能的同时,有助于进一步提高低温无铬锌铝涂层与基体两者的结合力。

本发明进一步设置:所述步骤S3进一步包括:所述渗锌粉的配比为:锌粉为 15kg/t -45kg/t、石英砂占炉体有效容积的 30%-40%。

通过采用上述技术方案,使被渗锌件表面得到均匀厚度的渗锌层以及良好的表面结合力。

本发明进一步设置:根据所述的制作工艺,经过所述步骤S3渗锌后的工件所得渗锌层厚度控制为25-45μm。

通过采用上述技术方案,使工件表面达到足够的底层预渗防腐层。

本发明进一步设置:根据所述的制作工艺,经过所述步骤S4抛丸后的工件所留得渗锌层厚度控制为8-18μm。

通过采用上述技术方案,使工件表面抛丸后达到有效的底层渗锌防腐层。

本发明进一步设置:所述步骤S5进一步包括:所述无铬锌铝涂液内含金属浆(锌片、铝片、硅系粘合剂)、有机溶媒水溶液、增粘剂等,将金属浆置于20℃±1℃去离子水槽中进行均匀搅拌,搅拌的同时加入1/3的有机溶媒水溶液,搅拌1小时后检测溶液温度是否达到20℃-25℃,再调配必要量的增粘剂和4-5倍的去离子水进行搅拌,并在0.5-1分钟内倒入水槽中均匀搅拌,锌铝涂液在20℃-25℃温度下搅拌12小时以上后用80目滤网进行过滤得到所需的无铬锌铝涂覆液。

通过采用上述技术方案,相较于现有的达克罗涂液,本发明技术方案采用的为无铬锌铝涂液,制作成型的产品不含有毒的金属(如镍、铅、钡和汞)以及六价铬或三价铬,符合相关环保要求规范;工件在经过了除油、除锈处理后,再经过(10-15)分钟的预热(100-140)℃以及(20-40)分钟的高温烘烤(320-345)℃后形成由锌、铝等化合物组成的无机涂层;固化时,涂层中的水份、有机组分等在挥发的同时,对锌、铝和铁基体同时进行钝态保护,形成 Fe、Zn、Al 的化合物;由于涂层是与基体直接反应获得的,故防腐蚀层极为致密,涂层在腐蚀环境下会形成无数个原电池,即先腐蚀掉电位较负的 Zn、Al 片类,才有可能腐蚀至基体本身。

本发明进一步设置:根据所述的制作工艺,所述步骤S5一次浸涂无铬锌铝涂液经过烘烤冷却后所得一次无铬锌铝涂层厚度控制为4-6μm,二次浸无铬锌铝涂液经过烘烤冷却后所得二次无铬锌铝涂层总厚度控制为8-10μm。

通过采用上述技术方案,控制涂覆层厚度,一方面是控制产品的盐雾性能和实配性能,镀层太厚会影响产品实配性,且镀层太厚产品结合力较差,控制后的涂层可以达到更优的涂覆盐雾以及结合力的效果。

本发明进一步设置:所述步骤S7进一步包括:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层,铆合后的尼龙防松螺母在60-120℃下经过20-35分钟的预热以及在150-200℃下经过30-50分钟的烘烤后形成未完全固化的无机涂层。

通过采用上述技术方案, 在尼龙圈有效使用环境温度下进行低温涂覆,不影响尼龙圈的性能。

本发明进一步设置:所述步骤S8进一步包括:将透明水溶性封闭剂浸涂于步骤S7处理后的尼龙螺母半成品表面上,依次经离心甩干、烘烤固化、空冷工序,即完成透明封闭层的涂覆,从而在尼龙螺母的表面形成渗锌-无铬锌铝-透明封闭复合涂层结构。

通过采用上述技术方案,提高S7处理后未完全固化表面的结合力的同时,使工件表面更加致密且有一定硬度,能承受一定程度磨损,并且不改变产品本身的外观颜色。

本发明进一步设置:所述步骤S8进一步包括:所述透明封闭层涂覆温度50℃-150℃,涂覆时长 10min-50min。

通过采用上述技术方案,进一步加强低温涂层涂覆后的结合力。

实施例描述本发明具体实施方式。

附图说明

图1为本发明实施例工艺流程图;

图2为本发明实施例的不同锌粉含量及保温时间对渗锌层厚度影响表;

图3为本发明实施例的不同烘烤温度时间表面结合力程度百分比;

图4为本发明实施例的不同尼龙螺母表面处理盐雾基本红锈时间;

图5为本发明实施例的本发明实施例的有关盐雾测试数据表。

具体实施方式

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

参见附图1,实施例 1:一种超耐腐尼龙防松螺母复合渗锌表面处理工艺,该方法包括以下步骤:步骤S1:尼龙防松螺母毛坯进行高温除油;步骤S2:抛丸机进行表面氧化层处理;步骤S3:渗锌;步骤S4:抛丸;步骤S5:涂覆无铬锌铝涂层;步骤S6:铆合尼龙圈;步骤S7 :涂覆低温无铬锌铝涂层;步骤S8 :涂覆透明封闭层;步骤S9 :成品。

所述 S1 固化炉高温除油的具体工艺流程是:将冷镦加工后的尼龙防松螺母毛坯放入 300℃高温固化炉内,在高温的环境下对尼龙防松螺母毛坯表面进行高温除油。

本实施例进一步设置:所述 S2 抛丸机进行表面氧化层处理的具体工艺是:将 S1固化炉高温除油后的尼龙防松螺母毛坯放入抛丸机,利用有 30m/s 流速钢丸流的抛丸机对尼龙防松螺母毛坯表面进行冲击 30min ,抛丸后通过振动盘以 50hz 频率进行 10min去钢丸处理。

本实施例进一步设置:所述 S3 渗锌的具体工艺是:将渗锌粉装入渗锌炉内,所述渗锌粉的配比为:锌粉为 15kg/t、石英砂占炉体有效容积的 30%,将工件投入炉体与渗锌粉混合,将炉体加热到约 420℃后保温放置约240min,随后冷却炉体到 200℃,开炉并降至室温。

本实施例进一步设置:所述 S4 抛丸的具体工艺是:将渗锌后的工件从炉体内取出,通过过滤网将工件与锌粉石英砂分离,移至振动盘以 20hz 频率进行10min 将螺母内螺纹的大块锌粉石英砂分离,最后通过高速水流抛光机对工件进行水抛光,将水抛光后的工件放入固化炉,在 100℃下进行 20min 的烘烤固化。

所述 S5 涂覆无铬锌铝涂层的具体工艺是:浸渍涂覆→烘烤→冷却→二次浸渍涂覆→烘烤→冷却。

本实施例进一步设置:所述 S6 铆合尼龙圈工艺是:对涂覆无铬锌铝涂层后的尼龙螺母半成品进行铆合尼龙圈加工。

本实施例进一步设置:所述 S7 涂覆低温无铬锌铝涂层工艺是:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层,涂覆温度 60℃,涂覆时长30min。

本实施例进一步设置:所述 S8 涂覆透明封闭层工艺是:加涂透明封闭层,涂覆温度50℃,涂覆时长 10min。

实施例 2:一种超耐腐尼龙防松螺母复合渗锌表面处理工艺,该方法包括以下步骤:步骤S1:尼龙防松螺母毛坯进行高温除油;步骤S2:抛丸机进行表面氧化层处理;步骤S3:渗锌;步骤S4:抛丸;步骤S5:涂覆无铬锌铝涂层;步骤S6:铆合尼龙圈;步骤S7 :涂覆低温无铬锌铝涂层;步骤S8 :涂覆透明封闭层;步骤S9 :成品。

本实施例进一步设置:所述 S1 固化炉高温除油的具体工艺流程是:将冷镦加工后的尼龙防松螺母毛坯放入 300℃高温固化炉内,在高温的环境下对尼龙防松螺母毛坯表面进行高温除油。

本实施例进一步设置:所述 S2 抛丸机进行表面氧化层处理的具体工艺是:将 S1固化炉高温除油后的尼龙防松螺母毛坯放入抛丸机,利用有 55m/s 流速钢丸流的抛丸机对尼龙防松螺母毛坯表面进行冲击 40min,抛丸后通过振动盘以 55hz 频率进行 12min去钢丸处理。

本实施例进一步设置:所述 S3 渗锌的具体工艺是:将渗锌粉装入渗锌炉内,所述渗锌粉的配比为:锌粉为 30kg/t、石英砂占炉体有效容积的 35%,将工件投入炉体与渗锌粉混合,将炉体加热到约 420℃后保温放置约300min,随后冷却炉体到 250℃,开炉并降至室温。

本实施例进一步设置:所述 S4 抛丸的具体工艺是:将渗锌后的工件从炉体内取出,通过过滤网将工件与锌粉石英砂分离,移至振动盘以 30hz 频率进行12min 将螺母内螺纹的大块锌粉石英砂分离,最后通过高速水流抛光机对工件进行水抛光,将水抛光后的工件放入固化炉,在 100℃下进行 15min 的烘烤固化。

本实施例进一步设置:所述 S5 涂覆无铬锌铝涂层的具体工艺是:浸渍涂覆→烘烤→冷却→二次浸渍涂覆→烘烤→冷却。

本实施例进一步设置:所述 S6 铆合尼龙圈工艺是:对涂覆无铬锌铝涂层后的尼龙螺母半成品进行铆合尼龙圈加工。

本实施例进一步设置:所述 S7 涂覆低温无铬锌铝涂层工艺是:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层,涂覆温度 130℃,涂覆时长75min。

本实施例进一步设置:所述 S8 涂覆透明封闭层工艺是:加涂透明封闭层,涂覆温度100℃,涂覆时长 30min。

实施例 3:一种超耐腐尼龙防松螺母复合渗锌表面处理工艺,该方法包括以下步骤:步骤S1:尼龙防松螺母毛坯进行高温除油;步骤S2:抛丸机进行表面氧化层处理;步骤S3:渗锌;步骤S4:抛丸;步骤S5:涂覆无铬锌铝涂层;步骤S6:铆合尼龙圈;步骤S7 :涂覆低温无铬锌铝涂层;步骤S8 :涂覆透明封闭层;步骤S9 :成品。

本实施例进一步设置:所述 S1 固化炉高温除油的具体工艺流程是:将冷镦加工后的尼龙防松螺母毛坯放入 300℃高温固化炉内,在高温的环境下对尼龙防松螺母毛坯表面进行高温除油。

本实施例进一步设置:所述 S2 抛丸机进行表面氧化层处理的具体工艺是:将 S1固化炉高温除油后的尼龙防松螺母毛坯放入抛丸机,利用有 80m/s 流速钢丸流的抛丸机对尼龙防松螺母毛坯表面进行冲击 50min,抛丸后通过振动盘以 60hz 频率进行 15min去钢丸处理。

本实施例进一步设置:所述 S3 渗锌的具体工艺是:将渗锌粉装入渗锌炉内,所述渗锌粉的配比为:锌粉为 45kg/t、石英砂占炉体有效容积的 40%,将工件投入炉体与渗锌粉混合,将炉体加热到约 420℃后保温放置约360min,随后冷却炉体到 300℃,开炉并降至室温。

本实施例进一步设置:所述 S4 抛丸的具体工艺是:将渗锌后的工件从炉体内取出,通过过滤网将工件与锌粉石英砂分离,移至振动盘以 40hz 频率进行15min 将螺母内螺纹的大块锌粉石英砂分离,最后通过高速水流抛光机对工件进行水抛光,将水抛光后的工件放入固化炉,在 100℃下进行 30min 的烘烤固化。

本实施例进一步设置:所述 S5 涂覆无铬锌铝涂层的具体工艺是:浸渍涂覆→烘烤→冷却→二次浸渍涂覆→烘烤→冷却。

本实施例进一步设置:所述 S6 铆合尼龙圈工艺是:对涂覆无铬锌铝涂层后的尼龙螺母半成品进行铆合尼龙圈加工。

本实施例进一步设置:所述 S7 涂覆低温无铬锌铝涂层工艺是:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层,涂覆温度 200℃,涂覆时长120min。

本实施例进一步设置:所述 S8 涂覆透明封闭层工艺是:加涂透明封闭层,涂覆温度150℃,涂覆时长 50min。

本实施例进一步设置:所述无铬锌铝涂液包括金属浆、有机溶媒水溶液和增粘剂,将金属浆置于去离子水槽中进行均匀搅拌,搅拌的同时加入有机溶媒水溶液,在经过一定时长后,检测溶液温度,再调配必要量的增粘剂和去离子水进行搅拌,并在0.5-1分钟内倒入水槽中,在20℃-25℃温度下均匀搅拌12小时以上,然后用80目滤网进行过滤得到所需的无铬锌铝涂覆液。

本实施例进一步设置:对铆合后的尼龙防松螺母再进行涂覆低温无铬锌铝涂层,铆合后的尼龙防松螺母在60-120℃下经过20-35分钟的预热以及在150-200℃下经过30-50分钟的烘烤后形成未完全固化的无机涂层。

本实施例进一步设置:将透明水溶性高机能封闭剂浸涂于步骤S7处理后的尼龙螺母半成品表面上,依次经离心甩干、预热、烘烤固化、空冷工序,即完成透明封闭层的涂覆,从而在尼龙螺母的表面形成渗锌-无铬锌铝-透明封闭复合涂层结构。

本发明技术方案中,透明水溶性高机能封闭剂为市售产品。

参见附图2-5,通过分析与现有产品在有关表面结合力数据、有关盐雾测试数据以及性能参数的对比数据,可看出本发明技术方案所得到的尼龙防松螺母基体结合强度高、耐蚀性能好、涂层均匀。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种超耐腐尼龙防松螺母复合渗锌表面处理工艺

- 一种超耐磨耐腐铸型尼龙滑轮