一种双壁多结构石英筒装置

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及离子束刻技术领域,具体的是一种双壁多结构石英筒装置。

背景技术

随着半导体器件的发展,晶片图形精度越来越高,常规的湿法腐蚀由于难以避免的横向钻蚀,已经不能满足高精度细线条图形刻蚀的要求,于是逐步发展了一系列干法刻蚀技术。应用比较普遍的有等离子刻蚀、反应离子刻蚀、二极溅射刻蚀、离子束刻蚀。等离子刻蚀和反应离子刻蚀都离不开反应气体,刻蚀不同材料需要不同的反应气体及组分,另外还需要不同的激励方式和激励条件。反应气体一般是氯化物或氟化物,还有的材料很难找到合适的反应气体,如Pt往往采用纯物理作用的二极溅射刻蚀或者离子束刻蚀。

离子束刻蚀是由一个离子源提供离子,离子能量低密度大,对基片损伤小,刻蚀速率快。由于离子束刻蚀对材料无选择性,特别适用于一些对化学研磨、电介研磨难以减薄的材料的减薄。另外,离子束刻蚀是各向异性腐蚀,所以图形转移精度高,细线条的线宽损失小,离子束刻蚀只使用氩气即可,不需要反应气体,工艺安全,对环境污染小,运转成本低,尤其适于采用化学方法难以刻蚀的材料及精密的超薄膜刻蚀。

离子束刻蚀机是一种高真空刻蚀设备,其采用物理刻蚀方式,利用专门的离子源产生离子束,经过加速的离子束可对任何材料实现各向异性刻蚀。材料基片用于刻蚀时,材料基片表面有一层掩膜材料,其上有已经光刻好的图形,材料基片上要去除部分的掩膜材料已去除,离子束将未被掩膜材料遮挡的部分轰击掉。离子束刻蚀机主要用于Au、铂Pt、NiCr 合金、铜Cu等金属薄膜进行干法刻蚀。

离子束刻束所用到的离子源一般由线圈、石英筒、离子源壳体、栅网组成,栅网由屏栅、加速栅、减速删构成,离子束刻蚀一般由栅网引出离子束,对载片台上晶圆进行刻蚀,由于离子束刻蚀主要用于金属薄膜刻蚀,此过程刻蚀副产物会通过栅网的空隙溅射到石英筒的内表面,使石英筒内表面形成沾污层,该沾污层由于多为金属,所以具有导电特性,随着刻蚀的逐渐进行,沾污层逐渐增厚,使得线圈在石英筒内产生的电场逐渐减弱,在石英筒内产生的等离子体密度逐渐降低,直至线圈施加高功率射频也无法将石英筒内点火成功,最终反映在晶圆刻蚀工艺的刻蚀速率逐渐降低,这将极大的缩短了石英筒的使用寿命,增加了刻蚀成本,减少了离子束刻蚀的MTBC时间。

发明内容

本发明提供了一种双壁多结构石英筒装置用以解决上述背景技术中提出的技术问题。

本发明解决上述技术问题采用的技术方案为:

一种双壁多结构石英筒装置,包括石英筒外壁,所述石英筒外壁内设有至少一个石英筒内衬,且二者轴心线重合,所述石英筒内衬与所述石英筒外壁之间连接有石英筒内衬支撑。

进一步地,所述石英筒外壁为筒状结构,包括筒壁和顶盖。

进一步地,所述顶盖的中心位置设有进气嘴。

进一步地,所述进气嘴上连接有匀气盘。

进一步地,相邻两个所述石英筒内衬之间设有一定的距离。

进一步地,所述石英筒内衬为折弯件,折弯角度与所述石英筒外壁相一致,且所述折弯件的折弯部分别与所述石英筒外壁的筒壁、顶盖相平行。

进一步地,所述折弯件的高度小于所述石英筒外壁的高度。

进一步地,所述石英筒外壁与所述石英筒内衬的底部连接栅网。

进一步地,所述石英筒内衬支撑与所述石英筒内衬、所述石英筒外壁的连接方式为焊接。

与现有技术相比,本发明的有益效果为:

石英筒装置为双壁多结构,刻蚀副产物会通过栅网的空隙绝大部分溅射到石英筒内衬的内表面,较少的刻蚀副产物会附着在石英筒外壁的内壁上,因此射频整体回路受沾污影响大大降低,换而言之刻蚀速率受沾污影响大幅度减轻,增加了石英筒装置的使用寿命,减少了刻蚀成本,增加了离子束刻蚀的MTBC时间。

以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

图1是刻蚀系统结构示意图;

图2是刻蚀系统基本原理图;

图3是现有技术中单壁石英筒的结构示意图;

图4是单壁石英筒刻蚀速率随石英筒使用时长关系图;

图5是本发明的石英筒装置的侧面剖视图;

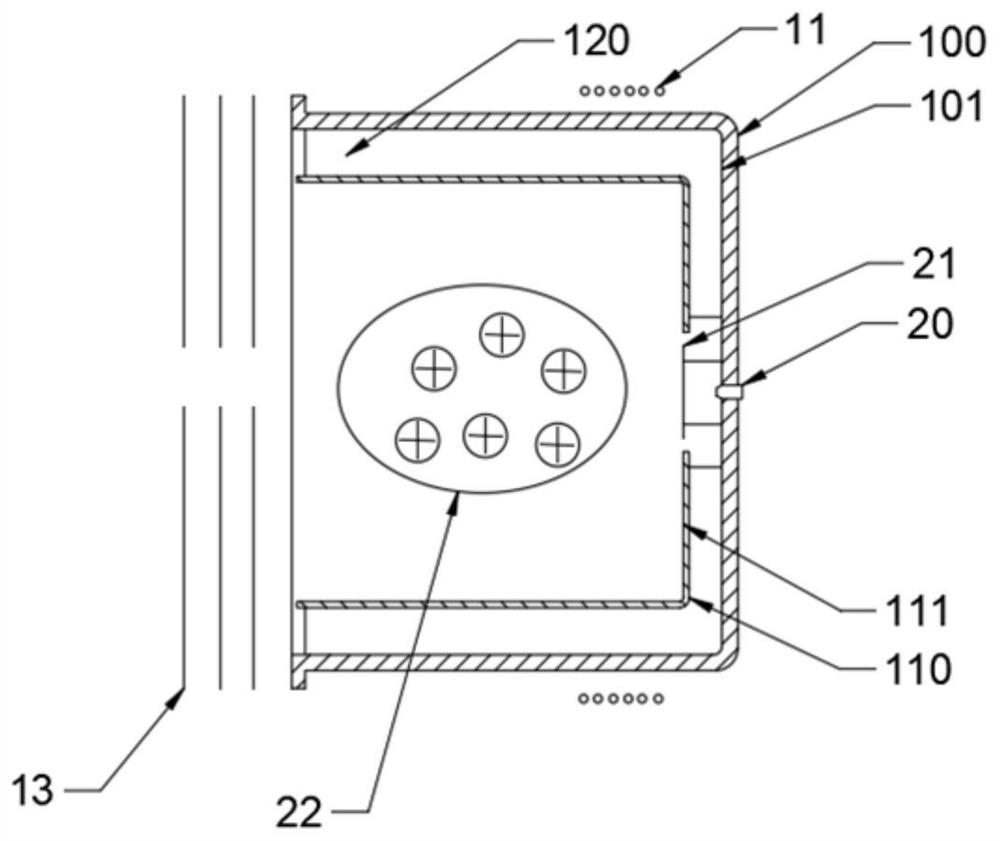

图6是本发明的石英筒装置的正面俯视图;

图7是本发明的石英筒装置的轴侧图;

图8是本发明的石英筒装置刻蚀速率随石英筒使用时长关系图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

本装置应用于离子束刻技术领域,刻蚀系统如图1所示,下电极2位于腔体1中部,旋转台3位于下电极2中部,下电极2可以围绕中心轴O旋转,离子源10与腔体1连接,与旋转台3可成一定角度,中和器5与离子源10成一定角度,离子源10由石英筒11、射频线圈12和栅网13构成,栅网13通常由屏栅、加速栅和接地栅组成。

现有的离子束刻技术领域中石英筒装置的一般为单壁结构,如图3-4所示,可以看出,此过程刻蚀副产物会通过栅网13的空隙溅射到单壁石英筒12的内表面,使单壁石英筒12内表面形成沾污层23,该沾污层23由于多为金属,所以具有导电特性,目前该刻蚀系统随着刻蚀的逐渐进行,沾污层23逐渐增厚,使得线圈11在单壁石英筒12内产生的电场逐渐减弱,在单壁石英筒12内产生的等离子体22密度逐渐降低,直至线圈11施加高功率射频也无法将单壁石英筒12内点火成功,最终反映在晶圆刻蚀工艺的刻蚀速率逐渐降低,这将极大的缩短了单壁石英筒12的使用寿命,增加了刻蚀成本,减少了离子束刻蚀的MTBC时间。

由于离子束刻蚀主要用于金属薄膜刻蚀,如图3所示,目前单壁石英筒沾污示意图,可以看出,此过程刻蚀副产物会通过栅网13的空隙溅射到单壁石英筒12的内表面,使单壁石英筒12内表面形成沾污层23,该沾污层23由于多为金属,所以具有导电特性,目前该刻蚀系统随着刻蚀的逐渐进行,沾污层23逐渐增厚,使得线圈11在单壁石英筒12内产生的电场逐渐减弱,在单壁石英筒12内产生的等离子体22密度逐渐降低,直至线圈11施加高功率射频也无法将单壁石英筒12内点火成功,最终反映在晶圆刻蚀工艺的刻蚀速率逐渐降低(如图4所示,刻蚀速率随石英筒使用时长关系图),这将极大的缩短了单壁石英筒12的使用寿命,增加了刻蚀成本,减少了离子束刻蚀的MTBC时间。

优选的,本方案将现有技术中单壁光滑的石英筒设计为双壁多结构石英筒,如图5所示,本发明的双壁多结构石英筒由石英筒外壁100、石英筒内衬110和石英筒内衬支撑120构成,石英筒外壁100与石英筒内衬110通过石英筒内衬支撑120焊接连接成一个整体石英筒。如图6-7所示,石英筒内衬110由一块或多块均匀或非均匀分布在石英筒外壁100内,石英筒内衬110外形可以为与石英筒外壁100同心或非同心的圆弧形,也可为平面构造,本发明实施例以石英筒内衬110外形可以为与石英筒外壁100同心圆弧形作说明。石英筒内衬110的分布直降R1由石英筒内衬支撑120的宽度尺寸L2决定,L2可以根据工艺条件和需求设定,石英筒内衬110数量和两块石英筒内衬110之间的距离L1同样可以根据工艺条件和需求设定。

上述结构中,石英筒外壁100包括筒壁100a和顶盖100b,顶盖100b的中心位置设有进气嘴20,进气嘴20连接匀气盘21。石英筒内衬110为折弯件,折弯角度与石英筒外壁100相一致,且折弯件的折弯部分别与石英筒外壁100的筒壁100a、顶盖100b相平行。需要说明的是,折弯件的高度小于石英筒外壁100的高度,相邻两个石英筒内衬110之间设有一定的距离,石英筒装置整体结构简单稳定。

本发明设计的刻蚀系统的基本原理如图2所示,气源Ar从离子源10的后端进气嘴20接入,后径匀气盘21匀气,在射频线圈12上施加射频,射频线圈12在石英筒11内激励Ar产生等离子体,同时栅网13上施加电压,产生的正电荷等离子体14经栅网13加速轰向晶圆,在此过程中中和器5持续释放电子15,正电荷等离子体14与电子15中和成中性离子16,最终中性离子16轰击旋转台3上的晶圆,起到纯物理刻蚀效果。此过程中为保证可是均一性,旋转台3一直在围绕晶圆中心轴旋转。

本发明防沾污影响石英筒装置的原理:

原先的单壁石英筒结构的射频整体回路为线圈11为功率源,等离子体22为负载,石英筒12内壁为射频回路,因此沾污层23的影响对射频回路的影响巨大,从而反映在对刻蚀速率应影响巨大。本发明的双壁石英筒的射频整体回路为线圈11为功率源,等离子体22为负载,石英筒外壁100的内壁为射频回路,由于本发明石英筒设计了石英筒内衬110,因此刻蚀副产物会通过栅网13的空隙绝大部分溅射到石英筒内衬110的内表面,很少的刻蚀副产物会附着到射频回路石英筒外壁100的内壁上,因此射频整体回路收沾污的影响降到很低,换言之刻蚀速率受沾污影响大幅度减轻,增加了石英筒的使用寿命,减少了刻蚀成本,增加了离子束刻蚀的MTBC时间(如图8所示,双壁多结构石英筒装置刻蚀速率随石英筒使用时长关系图)。

上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

- 一种双壁多结构石英筒装置

- 一种超大跨度单筒双跨封闭煤棚的结构装置