石墨均热发热体及其制备方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明属于发热体材料技术领域,具体涉及一种石墨均热发热体及其制备方法。

背景技术

近年来,随着加热器材、取暖设备的普及,发热体的应用越来越广泛,为了满足人们对加热速率及传热均匀性的要求,制造商对发热体选择的要求也越来越高。目前市面上的发热体主要有电热丝发热体、石英管发热体、卤素发热体、金属发热体及碳纤维发热体。石墨由于自身高温强度好,取材容易,且具有良好的导热导电性,使得石墨发热体也逐渐走入研究者和制造商的视野,如申请号为201910282676.7的中国发明专利,公开了一种高纯石墨发热体的制备方法,将石墨原料经冷等静压成型,在氮气保护下升温,在1200-1800℃条件下通入含卤混合气体处理2-5h;在2100-2300℃条件下通入气体处理3-6h,得高纯石墨发热体,该制备方法可降低高温法对石墨纯化温度的要求,综合成本较低,环保处理压力小。但这些常用发热体和石墨发热体在应用中普遍存在的问题是,当制备大直径的发热体时,如直径15mm以上的棒状发热体,在加热到较高温时,其表面与心部温度差较大,产生应力,影响发热体放入使用寿命。

发明内容

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:如何利用石墨这种低成本制备一种均热发热体,解决现有大直径发热体表面与心部温差大的问题。

为了解决上述技术问题,本发明采用的技术方案为:石墨均热发热体的制备方法,包括以下步骤:

步骤1、将膨胀石墨压制成型,得到密度为0.05-1.1g/cm

步骤2、将第一石墨型材浸渍于第一处理液中,得到第二石墨型材;所述第一处理液由苯乙烯和过氧化二苯甲酰组成;

步骤3、第二石墨型材依次经干燥、固化、压实和碳化后得到石墨均热发热体。

本发明采用的另一种技术方案为:石墨均热发热体的制备方法,包括以下步骤:在膨胀石墨上喷覆第二处理液,然后依次经干燥、固化、热压实和碳化后得到石墨均热发热体;所述第二处理液由乙醇和热塑性酚醛树脂组成。

一种由上述的石墨均热发热体的制备方法制备得到的石墨均热发热体。

本发明的有益效果在于:本发明提供的石墨均热发热体的制备方法以膨胀石墨为原料制备石墨均热发热体,膨胀石墨通过机械取向,其蠕虫结构获得取向,提升热导率,在制备过程中第一次压制成型过程中不压或不压实,使得第一处理液或第二处理液能够渗透到石墨之间,然后再压实、碳化,保证第一处理液和第二处理液起到牢固聚合、连接且不影响的热导效果,进而所得石墨发热体在水平方向上(沿其轴向)热导率大幅提升,达到均热的效果。

附图说明

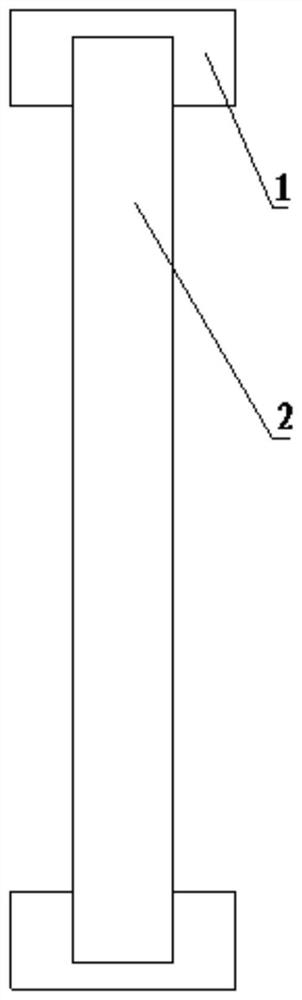

图1所示为本发明具体实施方式的石墨均热发热体的制备方法制备得到的石墨均热发热体与电极组合后的结构示意图;

图2所示为本发明具体实施方式的石墨均热发热体的制备方法制备得到的石墨均热发热体与电极组合后的结构示意图;

图3所示为本发明具体实施方式的石墨均热发热体的制备方法制备得到的石墨均热发热体与电极组合后的结构示意图;

标号说明:1、石墨均热发热体;2、电极;3、托盘;4、电极孔。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

本发明的石墨均热发热体的制备方法,包括以下步骤:

步骤1、将膨胀石墨压制成型,得到密度为0.05-1.1g/cm

步骤2、将步骤1所得第一石墨型材浸渍于第一处理液中,得到第二石墨型材;所述第一处理液由苯乙烯和过氧化二苯甲酰(BPO)组成;

步骤3、步骤2所得第二石墨型材依次经干燥、固化、压实和碳化后得到石墨均热发热体。

从上述描述可知,本发明的有益效果在于:本发明提供的石墨均热发热体的制备方法步骤简单,所有原料易得且成本低,该制备方法以膨胀石墨为原料制备石墨均热发热体,膨胀石墨通过机械取向,其蠕虫结构获得取向,提升热导率,在制备过程中第一次压制成型过程中不压或不压实,使得第一处理液或第二处理液能够渗透到石墨之间,然后再压实、碳化,保证第一处理液和第二处理液起到牢固聚合、连接且不影响的热导效果,进而所得石墨发热体在水平方向上(沿其轴向)热导率大幅提升,达到均热的效果。

进一步的,所述膨胀石墨的制备方法为:将可膨胀的石墨喷入800-1000℃的马弗炉,保温15-30s。所述膨胀石墨的传导率可达400W/(mK)以上。

从上述描述可知,通过上述处理可使膨胀石墨的蠕虫结构拥有取向,进而增强石墨发热体力学性能。

进一步的,所述步骤3中压实的温度为240-250℃。

进一步的,所述步骤3中的干燥为:温度85-95℃,时间2-4h。

进一步的,所述步骤3中压实的温度为240-250℃。

进一步的,所述步骤3中固化为:将干燥后的第二石墨型材置于温度120-140℃下2-4h。

进一步的,所述步骤3中的碳化为:氩气气氛下,温度800-1200℃,时间1-3h。

进一步的,所述步骤1中苯乙烯在使用前置于分液漏斗中,加入5%的氢氧化钠溶液洗涤2-3次,然后加入去离子水洗涤至出水为中性。

从上述描述可知,通过洗涤去除加工过程中可能存在的阻聚剂。

本发明的石墨均热发热体的制备方法,包括以下步骤:在膨胀石墨上喷覆第二处理液,然后依次经干燥、固化、热压实和碳化后得到石墨均热发热体;所述第二处理液由乙醇和热塑性酚醛树脂组成。

进一步的,所述热压实的温度为195-210℃;

所述干燥为:温度60-80℃,时间2-4h;

所述固化为:将干燥后的第二石墨型材置于120-140℃下2-4h;

所述碳化为:氩气气氛下,温度800-1200℃,时间1-3h。

本发明的石墨均热发热体的制备方法,包括以下步骤:在膨胀石墨上喷覆第二处理液,然后依次经干燥、固化、热压实和碳化后得到石墨均热发热体;所述第二处理液由乙醇和热塑性酚醛树脂组成。

实施例1:

石墨均热发热体的制备方法,包括以下步骤:

步骤1、将可膨胀的粉状石墨喷入800℃的马弗炉,保温30s,冷却后得到膨胀石墨;

步骤2、将膨胀石墨压制成圆柱体状(参考图1),得到密度为0.05g/cm

步骤3、将第一石墨型材浸渍于第一处理液中,得到第二石墨型材;所述第一处理液由质量比为100:2的苯乙烯和过氧化二苯甲酰组成,所述苯乙烯在使用前置于分液漏斗中,加入5%的氢氧化钠溶液洗涤2次,然后加入去离子水洗涤至出水为中性;

步骤4、将第二石墨型材置于85℃的环境下4h,完成干燥,然后将干燥后的第二石墨型材置于温度120℃环境下4h,完成固化,固化后的第二石墨型材压实,然后在氩气气氛,1200℃下碳化1h,得到石墨均热发热体1;

步骤5、将圆柱体状的石墨均热发热体1与圆柱状的电极2组合,形成图1中的棒块状石墨均热发热体。

实施例2:

石墨均热发热体的制备方法,包括以下步骤:

步骤1、将可膨胀的粉状石墨喷入1000℃的马弗炉,保温15s,冷却后得到膨胀石墨;

步骤2、将膨胀石墨压制成长方体状(参考图2),得到密度为0.2g/cm

步骤3、将第一石墨型材浸渍于第一处理液中,得到第二石墨型材;所述第一处理液由质量比为100:2的苯乙烯和过氧化二苯甲酰组成,所述苯乙烯在使用前置于分液漏斗中,加入5%的氢氧化钠溶液洗涤3次,然后加入去离子水洗涤至出水为中性;

步骤4、将第二石墨型材置于95℃的环境下2h,完成干燥,然后将干燥后的第二石墨型材置于温度140℃环境下2h,完成固化,固化后的第二石墨型材压实,然后在氩气气氛,1000℃下碳化2h,得到石墨均热发热体1;

步骤5、将长方体状的石墨均热发热体1与圆柱状的电极2组合,形成图2中的棒块状石墨均热发热体。

实施例3:

石墨均热发热体的制备方法,包括以下步骤:

步骤1、将可膨胀的粉状石墨喷入900℃的马弗炉,保温20s,冷却后得到膨胀石墨;

步骤2、将膨胀石墨压制成圆柱体状,得到密度为1.1g/cm

步骤3、将第一石墨型材浸渍于第一处理液中,得到第二石墨型材;所述第一处理液由质量比为100:2的苯乙烯和过氧化二苯甲酰组成,所述苯乙烯在使用前置于分液漏斗中,加入5%的氢氧化钠溶液洗涤2次,然后加入去离子水洗涤至出水为中性;

步骤4、第二石墨型材置于90℃的环境下3h,完成干燥,然后将干燥后的第二石墨型材置于温度130℃环境下3h,完成固化,固化后的第二石墨型材压实,然后在氩气气氛,800℃下碳化3h,得到石墨均热发热体。

实施例4:

石墨均热发热体的制备方法,包括以下步骤:

步骤1、将可膨胀的粉状石墨喷入1000℃的马弗炉,保温20s,冷却后得到膨胀石墨;

步骤2、在膨胀石墨上喷覆第二处理液,得到第一粉体;所述第二处理液由质量比为1:1乙醇和热塑性酚醛树脂组成;

步骤3、步骤2所得第一粉体置于60℃的环境中4h,完成干燥,然后将干燥后的第一粉体置于120℃下4h,完成固化,然后在200℃热压实成圆柱体状,然后置于800℃下碳化3h,得到石墨均热发热体1;

步骤4、将步骤3所得圆柱体状石墨均热发热体1插入托盘上3,所述托盘3上设有插设石墨均热发热体和电极的发热体孔和电极孔4(参考图3),得到管状石墨均热发热体。

实施例5:

石墨均热发热体的制备方法,包括以下步骤:

步骤1、将可膨胀的粉状石墨喷入1000℃的马弗炉,保温20s,冷却后得到膨胀石墨;

步骤2、在膨胀石墨上喷覆第二处理液,得到第一粉体;所述第二处理液由质量比为1:1乙醇和热塑性酚醛树脂组成;

步骤3、步骤2所得第一粉体置于80℃的环境中2h,完成干燥,然后将干燥后的第一粉体置于140℃下2h,完成固化,然后在195℃热压实成圆柱体状,然后置于1200℃下碳化1h,得到石墨均热发热体。

对比例1:

对比例1与实施例3的区别在于,对比例1中粉状石墨不用于制成膨胀石墨,直接压制成第一石墨型材。

实验例:

使用实施例3和对比例1的方法分别制备得到直径为15mm、25mm和35mm的圆柱状发热体,对发热体的导热性能进行检测。

综上所述,本发明提供的本发明提供的石墨均热发热体的制备方法以膨胀石墨为原料制备石墨均热发热体,膨胀石墨通过机械取向,其蠕虫结构获得取向,提升热导率,在制备过程中第一次压制成型过程中不压或不压实,使得第一处理液或第二处理液能够渗透到石墨之间,然后再压实、碳化,保证第一处理液和第二处理液起到牢固聚合、连接且不影响的热导效果,有效改善树脂导热能力差的弊端,进而所得石墨发热体沿其轴向热导率大幅提升,达到均热的效果。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 石墨均热发热体及其制备方法

- 一种用于高温烧结的钼/钨均热体的制备方法