一种显示器支架壳体注塑模具及其成型工艺

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及电脑配件技术领域,更具体地说,涉及一种显示器支架壳体注塑模具及其成型工艺。

背景技术

随着信息化时代的到来,电脑和网络几乎成了人们、尤其是中青年人工作与生活中的重要组成部分,但由于使用不当所造成的“电脑病”也随之而来了,其中以颈椎病最为常见,多表现为颈项僵痛,肩臂酸痛、手指麻木、头晕目眩等,主要是由于电脑使用不当而造成颈椎周围肌肉的紧张与劳损,颈椎间盘与小关节的退变,显示器支架应运而生。

显示器支架是一种可以固定显示器,笔记本或者平板电脑等的产品,可以帮助解决人们在家庭或商用办公场所操作电脑时所遇到的各种技术难题,它的人体工学设计,可以预防工作疲劳带来的健康问题,提高工作效率,带了生活和工作的理想空间,显示器支架,已经广泛引用于零售、娱乐、金融、医疗、交通等领域;产品涵盖单屏幕、双屏幕、大幅面拼接屏幕等品类,现在市场上出现了一种全自动显示器支架,也称为人机互动显示器支架,这种支架可以自动地驱动屏幕缓慢移动,快慢还可以调节,与一般人体工学显示器支架不同之处是,使用者随着屏幕的移动而活动颈椎腰椎,使用者与显示器屏幕是互动的关系,它是由驱动电机、减速系统、传动系统、控制系统和支架本体等部件组成。

现有技术中,在对显示器支架进行注塑完毕后,容易出现注塑后,成品与模具之间不易脱附的现象,从而降低了对显示器支架成型的效率。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种显示器支架壳体注塑模具及其成型工艺,本方案通过将塑胶添加至下模具板和上模具壳之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板与上模具壳之间产生一定的间距,借助释放塞杆对磁铁端球的吸引作用,释放塞杆对磁铁端球相互吸引,从而将预封闭纸捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气,并使得氧气穿过排气导孔进入存储油腔内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片后进入至接触附膜和排气导孔之间,一方面借助润滑油的润滑作用,可以降低接触附膜以及其包裹的成品与上模具壳的粘结度,另一方面借助氧气的持续作用,可以促使接触附膜与排气导孔分离,从而提高成品与上模具壳的分离效率。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

一种显示器支架壳体注塑模具,包括下模具板,所述下模具板上端设有上模具壳,所述下模具板内嵌设安装有连接螺钉,所述连接螺钉与上模具壳螺纹连接,所述下模具板上端开凿有存储边槽,所述存储边槽内设有反应条框,所述反应条框外端开凿有被连接螺钉贯穿的螺纹孔,所述反应条框内开凿有内置空腔,所述内置空腔内壁固定连接有预封闭纸,所述内置空腔内底端固定连接有位于预封闭纸下侧的压缩弹簧,所述压缩弹簧上端固定连接有磁铁端球,所述上模具壳底端固定连接有多个贯穿反应条框的释放塞杆,所述释放塞杆位于内置空腔内,所述释放塞杆外端开凿有排气导孔,所述上模具壳内开凿有与排气导孔相互连通的存储油腔,所述存储油腔内壁固定连接有防水透气膜,所述上模具壳内壁开凿有多个均匀分布的释放圆孔,所述释放圆孔内壁固定连接有一对相互抵紧的橡胶封片,所述上模具壳内壁设有接触附膜,通过将塑胶添加至下模具板和上模具壳之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板与上模具壳之间产生一定的间距,借助释放塞杆对磁铁端球的吸引作用,释放塞杆对磁铁端球相互吸引,从而将预封闭纸捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气,并使得氧气穿过排气导孔进入存储油腔内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片后进入至接触附膜和排气导孔之间,一方面借助润滑油的润滑作用,可以降低接触附膜以及其包裹的成品与上模具壳的粘结度,另一方面借助氧气的持续作用,可以促使接触附膜与排气导孔分离,从而提高成品与上模具壳的分离效率。

进一步的,所述接触附膜靠近上模具壳的一端嵌设安装有多个均匀分布的还原性铁粉,所述还原性铁粉设置成椭球形,且两端设置成针状,所述上模具壳内壁开凿有多个均匀分布且与还原性铁粉相匹配的锥形槽,通过氧气持续进入上模具壳和接触附膜之间,可以促使氧气与锥形槽反应,在放出热量的同时也能生成四氧化三铁粉末,一方面借助温度的身高,可以提高润滑油的流动效率,从而促使接触附膜和上模具壳之间的润滑油填充的更加充分,另一方面借助锥形槽,可以提高接触附膜靠近上模具壳内壁的一面的粗糙度,从而使得润滑油易于保存在接触附膜靠近上模具壳内壁的一面,此外,借助反应后产生的四氧化三铁粉末,可以在磁铁端球对其的吸附作用下,使得接触附膜和其包裹的成品受到一个向下的磁力,从而提高接触附膜以及注塑成品的的脱模效率。

进一步的,所述下模具板上端固定连接有位于上模具壳外侧且与上模具壳相互接触的外密封框,所述外密封框的内壁固定连接有橡胶垫,通过设置外密封框,可以在下模具板与上模具壳之间产生的间距时,借助外密封框的作用,可以减少产生的氧气泄漏至外侧的可能性。

进一步的,所述下模具板上端固定连接有位于上模具壳外侧且与上模具壳相互接触的外密封框,所述外密封框的内壁固定连接有橡胶垫,通过设置外密封框,可以在下模具板与上模具壳之间产生的间距时,借助外密封框的作用,可以减少产生的氧气泄漏至外侧的可能性。

进一步的,所述反应条框为保温材质,所述反应条框内填充有二氧化锰粉末和双氧水,所述二氧化锰粉末位于预封闭纸上侧,所述双氧水位于预封闭纸下侧,通过设置双氧水和二氧化锰粉末,可以在预封闭纸破裂后,借助而二氧化锰催化双氧水分解,可以产生的大量的氧气。

进一步的,所述预封闭纸上下两端均开凿有多个均匀分布的预断槽,所述预断槽设置成V形,通过设置预断槽,可以加速压缩弹簧破裂,以此可以实现二氧化锰可以及时的催化双氧水的分解。

进一步的,所述压缩弹簧由Ni-Ti记忆合金材质制成,所述压缩弹簧的平衡温度为40℃,通过使用Ni-Ti记忆合金材质制作压缩弹簧,可以在二氧化锰与双氧水接触后,借助反应产生的热量,可以迫使压缩弹簧恢复至其高温相态,并在压缩弹簧的变形过程中,通过对二氧化锰粉末与双氧水的搅拌作用,提高双氧水的分解效率。

进一步的,所述磁铁端球外端固定连接由多个均匀分布的毛细纤维刺,所述毛细纤维刺由不锈钢制成,通过设置由不锈钢制成的毛细纤维刺,可以提高磁铁端球将预封闭纸刺破的效率。

一种显示器支架壳体注塑模具的注塑成型工艺,包括以下步骤:

S1、通过将塑胶添加至下模具板和上模具壳之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板与上模具壳之间产生一定的间距,;

S2、借助释放塞杆对磁铁端球的吸引作用,释放塞杆对磁铁端球相互吸引,从而将预封闭纸捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气;

S3、氧气穿过排气导孔进入存储油腔内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片后进入至接触附膜和排气导孔之间。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本方案通过将塑胶添加至下模具板和上模具壳之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板与上模具壳之间产生一定的间距,借助释放塞杆对磁铁端球的吸引作用,释放塞杆对磁铁端球相互吸引,从而将预封闭纸捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气,并使得氧气穿过排气导孔进入存储油腔内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片后进入至接触附膜和排气导孔之间,一方面借助润滑油的润滑作用,可以降低接触附膜以及其包裹的成品与上模具壳的粘结度,另一方面借助氧气的持续作用,可以促使接触附膜与排气导孔分离,从而提高成品与上模具壳的分离效率,另外借助润滑油的作用,一方面可以对被其包裹的成品进行保护,利用润滑油的密封效果,可以减少成品脱模后与空气接触出现局部氧化的现象。

(2)接触附膜靠近上模具壳的一端嵌设安装有多个均匀分布的还原性铁粉,还原性铁粉设置成椭球形,且两端设置成针状,上模具壳内壁开凿有多个均匀分布且与还原性铁粉相匹配的锥形槽,通过氧气持续进入上模具壳和接触附膜之间,可以促使氧气与锥形槽反应,在放出热量的同时也能生成四氧化三铁粉末,一方面借助温度的身高,可以提高润滑油的流动效率,从而促使接触附膜和上模具壳之间的润滑油填充的更加充分,另一方面借助锥形槽,可以提高接触附膜靠近上模具壳内壁的一面的粗糙度,从而使得润滑油易于保存在接触附膜靠近上模具壳内壁的一面,此外,借助反应后产生的四氧化三铁粉末,可以在磁铁端球对其的吸附作用下,使得接触附膜和其包裹的成品受到一个向下的磁力,从而提高接触附膜以及注塑成品的的脱模效率。

(3)下模具板上端固定连接有位于上模具壳外侧且与上模具壳相互接触的外密封框,外密封框的内壁固定连接有橡胶垫,通过设置外密封框,可以在下模具板与上模具壳之间产生的间距时,借助外密封框的作用,可以减少产生的氧气泄漏至外侧的可能性。

(4)下模具板上端固定连接有位于上模具壳外侧且与上模具壳相互接触的外密封框,外密封框的内壁固定连接有橡胶垫,通过设置外密封框,可以在下模具板与上模具壳之间产生的间距时,借助外密封框的作用,可以减少产生的氧气泄漏至外侧的可能性。

(5)反应条框为保温材质,反应条框内填充有二氧化锰粉末和双氧水,二氧化锰粉末位于预封闭纸上侧,双氧水位于预封闭纸下侧,通过设置双氧水和二氧化锰粉末,可以在预封闭纸破裂后,借助而二氧化锰催化双氧水分解,可以产生的大量的氧气。

(6)预封闭纸上下两端均开凿有多个均匀分布的预断槽,预断槽设置成V形,通过设置预断槽,可以加速压缩弹簧破裂,以此可以实现二氧化锰可以及时的催化双氧水的分解。

(7)压缩弹簧由Ni-Ti记忆合金材质制成,压缩弹簧的平衡温度为40℃,通过使用Ni-Ti记忆合金材质制作压缩弹簧,可以在二氧化锰与双氧水接触后,借助反应产生的热量,可以迫使压缩弹簧恢复至其高温相态,并在压缩弹簧的变形过程中,通过对二氧化锰粉末与双氧水的搅拌作用,提高双氧水的分解效率。

(8)磁铁端球外端固定连接由多个均匀分布的毛细纤维刺,毛细纤维刺由不锈钢制成,通过设置由不锈钢制成的毛细纤维刺,可以提高磁铁端球将预封闭纸刺破的效率。

附图说明

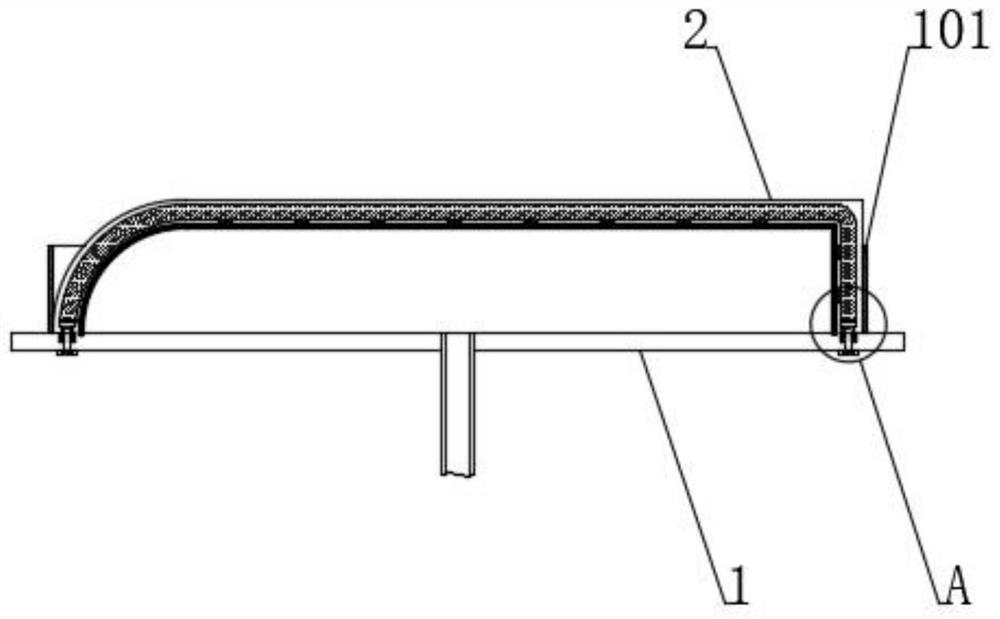

图1为本发明的上模具壳和下模具板部分的剖面图;

图2为图中A处的结构示意图;

图3为本发明的下模具板部分的俯视图;

图4为本发明的反应条框部分的剖面图;

图5为本发明的磁铁端球与释放塞杆相互吸引时的动态变化图;

图6为本发明的接触附膜局部的剖面图;

图7为本发明的显示屏支架模具成品的立体图。

图中标号说明:

1下模具板、101外密封框、2上模具壳、3连接螺钉、301拆卸槽、4存储边槽、5反应条框、6螺纹孔、7内置空腔、8预封闭纸、9压缩弹簧、10磁铁端球、11释放塞杆、12排气导孔、13存储油腔、14防水透气膜、15释放圆孔、16橡胶封片、17接触附膜、18还原性铁粉、19锥形槽。

具体实施方式

下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

请参阅图1-5,一种显示器支架壳体注塑模具,包括下模具板1,下模具板1底端安装有塑胶添加孔,用于注塑时将塑料填充至下模具板1和上模具壳2之间,下模具板1上端设有上模具壳2,下模具板1内嵌设安装有连接螺钉3,连接螺钉3与上模具壳2螺纹连接,下模具板1上端开凿有存储边槽4,存储边槽4内设有反应条框5,反应条框5外端开凿有被连接螺钉3贯穿的螺纹孔6,反应条框5内开凿有内置空腔7,内置空腔7内壁固定连接有预封闭纸8,内置空腔7内底端固定连接有位于预封闭纸8下侧的压缩弹簧9,压缩弹簧9上端固定连接有磁铁端球10,上模具壳2底端固定连接有多个贯穿反应条框5的释放塞杆11,释放塞杆11由400-不锈钢制成,以此可以促使释放塞杆11对磁铁端球10相互吸引,释放塞杆11位于内置空腔7内,释放塞杆11外端开凿有排气导孔12,上模具壳2内开凿有与排气导孔12相互连通的存储油腔13,存储油腔13内壁固定连接有防水透气膜14,上模具壳2内壁开凿有多个均匀分布的释放圆孔15,释放圆孔15内壁固定连接有一对相互抵紧的橡胶封片16,上模具壳2内壁设有接触附膜17,通过将塑胶添加至下模具板1和上模具壳2之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板1与上模具壳2之间产生一定的间距,借助释放塞杆11对磁铁端球10的吸引作用,释放塞杆11对磁铁端球10相互吸引,从而将预封闭纸8捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气,并使得氧气穿过排气导孔12进入存储油腔13内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片16后进入至接触附膜17和排气导孔12之间,一方面借助润滑油的润滑作用,可以降低接触附膜17以及其包裹的成品与上模具壳2的粘结度,另一方面借助氧气的持续作用,可以促使接触附膜17与排气导孔12分离,从而提高成品与上模具壳2的分离效率,另外借助润滑油的作用,一方面可以对被其包裹的成品进行保护,利用润滑油的密封效果,可以减少成品脱模后与空气接触出现局部氧化的现象。

请参阅图6,接触附膜17靠近上模具壳2的一端嵌设安装有多个均匀分布的还原性铁粉18,还原性铁粉18设置成椭球形,且两端设置成针状,上模具壳2内壁开凿有多个均匀分布且与还原性铁粉18相匹配的锥形槽19,通过氧气持续进入上模具壳2和接触附膜17之间,可以促使氧气与锥形槽19反应,在放出热量的同时也能生成四氧化三铁粉末,一方面借助温度的身高,可以提高润滑油的流动效率,从而促使接触附膜17和上模具壳2之间的润滑油填充的更加充分,另一方面借助锥形槽19,可以提高接触附膜17靠近上模具壳2内壁的一面的粗糙度,从而使得润滑油易于保存在接触附膜17靠近上模具壳2内壁的一面,此外,借助反应后产生的四氧化三铁粉末,可以在磁铁端球10对其的吸附作用下,使得接触附膜17和其包裹的成品受到一个向下的磁力,从而提高接触附膜17以及注塑成品的的脱模效率。

请参阅图1-3,下模具板1上端固定连接有位于上模具壳2外侧且与上模具壳2相互接触的外密封框101,外密封框101的内壁固定连接有橡胶垫,通过设置外密封框101,可以在下模具板1与上模具壳2之间产生的间距时,借助外密封框101的作用,可以减少产生的氧气泄漏至外侧的可能性,连接螺钉3底端开凿有拆卸槽301,拆卸槽301设置成正六变形,拆卸槽301内壁刻有防滑纹,通过在连接螺钉3底端设置拆卸槽301,并将其设置成正六边形,可以方便在对显示器支架进行脱模时,提高对连接螺钉3的拆卸效率。

请参阅图4,反应条框5为保温材质,反应条框5内填充有二氧化锰粉末和双氧水,二氧化锰粉末位于预封闭纸8上侧,双氧水位于预封闭纸8下侧,通过设置双氧水和二氧化锰粉末,可以在预封闭纸8破裂后,借助而二氧化锰催化双氧水分解,可以产生的大量的氧气,预封闭纸8上下两端均开凿有多个均匀分布的预断槽,预断槽设置成V形,通过设置预断槽,可以加速压缩弹簧9破裂,以此可以实现二氧化锰可以及时的催化双氧水的分解。

请参阅图5,压缩弹簧9由Ni-Ti记忆合金材质制成,压缩弹簧9的平衡温度为40℃,通过使用Ni-Ti记忆合金材质制作压缩弹簧9,可以在二氧化锰与双氧水接触后,借助反应产生的热量,可以迫使压缩弹簧9恢复至其高温相态,并在压缩弹簧9的变形过程中,通过对二氧化锰粉末与双氧水的搅拌作用,提高双氧水的分解效率,磁铁端球10外端固定连接由多个均匀分布的毛细纤维刺,毛细纤维刺由不锈钢制成,通过设置由不锈钢制成的毛细纤维刺,可以提高磁铁端球10将预封闭纸8刺破的效率。

一种显示器支架壳体注塑模具的注塑成型工艺,包括以下步骤:

S1、通过将塑胶添加至下模具板1和上模具壳2之间完成注塑,并在注塑完毕后,通过将向下旋出使得下模具板1与上模具壳2之间产生一定的间距,;

S2、借助释放塞杆11对磁铁端球10的吸引作用,释放塞杆11对磁铁端球10相互吸引,从而将预封闭纸8捅破,实现而二氧化锰粉末与双氧水结合,促使双氧水分解,从而产生大量的氧气;

S3、氧气穿过排气导孔12进入存储油腔13内,并对其内的润滑油进行挤压,迫使润滑油顶开橡胶封片16后进入至接触附膜17和排气导孔12之间。

以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

- 一种显示器支架壳体注塑模具及其成型工艺

- 一种显示器支架外壳新型注塑成型工艺