一种推压-拉拔液压缸、液压系统及其工作方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及管塑性成形技术领域,尤其涉及一种管坯大变形推压-拉拔复合缩径专用推压-拉拔液压缸、液压系统及其工作方法。

背景技术

驱动桥是汽车底盘的重要承载部件,桥壳作为车桥的装配基体,要求有较高的强度、刚度及疲劳寿命,且应减轻自重以适应汽车轻量化的发展趋势。胀压成形汽车桥壳具有外形精美、无焊缝、质量轻、强度刚度和疲劳寿命高等优点,阶梯变径管坯作为胀压成形汽车桥壳的关键预成形管坯,其主要采用推压缩径方法制造,按有无芯轴,可分为自由推压缩径、芯轴挤压缩径。采用自由推压缩径,模具结构简单,效率高,但单道次缩径变形量小,缩径管件尺寸精度不高,壁厚增加率较大,端部存在翘曲且易轴向开裂。采用芯轴挤压缩径可以减小壁厚增加率,提高缩径管件尺寸精度,但缩径管件传力区轴向抗力大,极容易失稳起皱。

推压-拉拔复合缩径工艺具有单道次缩径变形量大、壁厚可控、制件成形质量高等优点,其原理示意图如图2所示;该工艺要求垂直方向的上下夹持模夹持固定管坯,水平方向要求缩径前将芯轴推入管坯内部,缩径时要在缩径凹模由管坯端部向内工进的同时,将芯轴以大于缩径凹模工进的速度由管坯内部向外拉拔,并且要求左右水平液压缸同步。要实现推压-拉拔复合缩径工艺的工程应用,其专用液压机需要一种能够满足上述同时反向比例工进动作要求的水平液压缸。

中国专利【201310191757.9】公开了一种管坯双侧反向芯轴推压缩径模具及工艺,将由芯轴、活塞、端盖、活塞管接头、端盖管接头、密封圈等够成的芯轴组件作为驱动芯轴的液压缸;缩径时,在缩径凹模由外向内工进的同时,端盖管接头注油,活塞管接头回油,且注油量应足够多,以满足芯轴由内向外反向运动,但实际上芯轴内孔与活塞杆之间的空腔面积较小,产生的流体作用力较小,导致缩径时芯轴的拉拔力很小,工程上无法实现推压-拉拔复合缩径工艺的生产应用,而且更换芯轴比较困难,缩径管坯的壁厚不易调节。

现有的二级或多级液压缸主要用于实现同向顺序伸缩动作,中国专利【201710949540.8】公开了一种套筒式两级双作用组合液压缸,由一级缸筒、一级后盖、一级前盖、一级活塞、一级活塞杆、二级后盖、二级前盖、二级活塞、二级活塞杆等组成;工作时,一级活塞杆先推动一级负载运动,一级负载可以带动二级负载运动,二级负载在一级负载运动行程的基础上再由二级活塞杆推动进行运动;该组合液压缸结构紧凑,能够增大工作行程,主要用于同向推动有先后位置关系的两级负载,但是由于结构形式限制,无法实现推压-拉拔复合缩径工艺要求的同时反向比例工进动作。

中国专利【201611250162.6】公开了一种反向伸缩式多级液压缸,其一级活塞杆内壁轴向设有用于将大腔油口进入的液压油引入二级活塞和二级导向套形成的工作小腔的油孔,径向设有用于将小腔油口进入的液压油引入套筒缸底和二级活塞形成的工作大腔的过油孔;工作时,向大腔油口注油,使一级活塞杆伸出,同时,油液经过一级活塞杆内部的油孔进入一级活塞杆、二级活塞杆之间的腔体,使二级活塞杆缩回,最终使一级活塞杆处于全伸状态、二级活塞杆处于全缩状态;该液压缸虽然可以实现一级活塞杆和二级活塞杆伸缩反向的功能,但是一级活塞杆和二级活塞杆不能实现单独控制,且两级活塞杆的运动位移及运动速度之间的比例关系无法控制,亦不能实现推压-拉拔复合缩径工艺的动作要求。

发明内容

为克服上述现有技术存在的不足,本发明的目的在于提供一种能够适用于管坯大变形推压-拉拔复合缩径的推压-拉拔液压缸、液压系统及其工作方法,以有效的解决壁厚增厚及失稳起皱的问题,增大缩径力和芯轴外拉力,降低管坯大变形缩径的难度。

根据本发明的一个方面,提供了一种推压-拉拔液压缸,主要包括缸筒、缸盖、定位环、组合式推压活塞杆、压套、缸口法兰、组合式拉拔活塞杆、位移传感器;其中,所述缸筒为右端部带凸圆的一体式结构,其左端面中心处设有第一油孔,凸圆上面设有第二油孔,中部外表面固定连接定位环;所述缸盖通过螺栓安装于缸筒右端;

所述组合式推压活塞杆主要包括空心杆身、后盖和后盖压盘,空心杆身内部形成组合式推压活塞杆的中心孔,后盖与空心杆身的左端相连,后盖压盘位于空心杆身的内部并与后盖相连形成密闭空腔,位移传感器固定安装于密闭空腔内;所述空心杆身上侧内部沿轴向设有通长油路通道,下侧内部沿轴向设有通长位移传感器线路通道,空心杆身右端部下表面设有与位移传感器线路通道连通的位移传感器通线孔,右端部上表面设有与油路通道连通的第三油孔和与组合式推压活塞杆中心孔连通的第四油孔;所述后盖为阶梯形中凹结构,其下侧中部沿径向设有通孔;所述后盖压盘为中凸结构,其中部沿轴向设有通孔;所述组合式推压活塞杆活动安装于所述缸筒内;所述压套通过螺纹安装于组合式推压活塞杆右端部内壁;所述缸口法兰通过螺纹安装于组合式推压活塞杆右端部外壁,缸口法兰通过螺栓连接滑块;

所述组合式拉拔活塞杆主要包括阶梯杆身、端盖和磁环,阶梯杆身左端面中心设有定位槽,定位槽的内部沿轴向中心设有位移传感器尺安装孔;阶梯杆身右端部设有螺纹,通过螺母连接芯轴;磁环定安装于阶梯杆身的定位槽内,端盖与阶梯杆身的左端固定连接;所述组合式拉拔活塞杆活动安装于所述组合式推压活塞杆中心孔内。

根据本发明的第二个方面,提供了一种推压-拉拔液压缸的工作方法,所述推压-拉拔液压缸包括如本发明第一个方面所述的液压缸,所述工作方法包括步骤:

推压-拉拔复合缩径前,通过向第三油孔注油,第四油孔排油,使组合式拉拔活塞杆带动芯轴空行程伸出;

推压-拉拔复合缩径时,向第一油孔注油,第二油孔排油,使组合式推压活塞杆带动滑块以速度V

推压-拉拔复合缩径后,第一段回程时,先向第二油孔注油,使组合式推压活塞杆带动滑块先退回一定位移S

进一步的,所述组合式推压活塞杆行程为S

进一步的,所述组合式推压活塞杆工进速度V

根据本发明的第三个方面,提供了一种用于管坯大变形推压-拉拔复合缩径的推压-拉拔液压系统,主要包括左、右推压-拉拔液压缸、油箱、油泵Ⅰ、Ⅱ、Ⅲ、Ⅳ、比例流量阀、比例溢流阀、电比例换向阀、插装阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、溢流阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ以及电磁换向阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ,其中,连接左、右推压-拉拔液压缸的左、右液压油路相同,各所述油泵的入口端连接所述油箱,出口端通过各阀连通至左、右推压-拉拔液压缸的各油孔,所述推压-拉拔液压缸包括如本发明第一个方面所述的液压缸。

根据本发明的第四个方面,提供了一种用于管坯大变形推压-拉拔复合缩径的推压-拉拔液压系统的工作方法,所述液压系统包括如本发明第三个方面所述的液压系统,所述工作方法包括步骤:

推压-拉拔复合缩径前,电磁换向阀Ⅵ右位得电,油泵Ⅰ、Ⅲ泵出的液压油经比例流量阀、电磁换向阀Ⅵ,通过第三油孔注油,同时,拉拔有杆腔的液压油经第四油孔排入油箱,使组合式拉拔活塞杆带动芯轴空行程伸出;

推压-拉拔复合缩径时,电磁换向阀Ⅱ、Ⅳ得电、插装阀Ⅱ、Ⅳ开启,电磁换向阀Ⅲ、Ⅴ失电、插装阀Ⅲ、Ⅴ关闭,油泵Ⅰ、Ⅲ泵出的液压油经比例流量阀、插装阀Ⅱ、Ⅳ后,通过第一油孔注油,此时推压有杆腔的液压油经第二油孔、插装阀Ⅵ、溢流阀Ⅲ排入油箱,使组合式推压活塞杆带动滑块和缩径凹模以速度V

推压-拉拔复合缩径后,第一段回程时,电磁换向阀Ⅱ失电、插装阀Ⅱ关闭,插装阀Ⅵ关闭,电磁换向阀Ⅲ、Ⅳ、Ⅴ得电、插装阀Ⅲ、Ⅳ、Ⅴ开启,第三油孔、第四油孔同时开启,油泵Ⅰ、Ⅲ泵出的液压油流经比例流量阀后,经插装阀Ⅴ通过第二油孔注油,此时推压无杆腔的液压油经第一油孔、插装阀Ⅳ、Ⅲ排入油箱,使组合式推压活塞杆带动滑块和缩径凹模先回程S

本发明提供了一种推压-拉拔液压缸、液压系统及其工作方法,通过对推压-拉拔液压缸中组合式推压活塞杆和组合式拉拔活塞杆的结构以及油路、线路的设计,并配合使用过程中的速度位移控制,实现了管坯大变形推压-拉拔复合缩径,有效的解决了壁厚增厚及失稳起皱的问题,增大了缩径力和芯轴外拉力,降低了管坯大变形缩径的难度;精确控制了组合式推压活塞杆与组合式拉拔活塞杆间的工进速度关系,保证了左右推压-拉拔液压缸的高同步性,提高了缩径管坯的成形质量;并且推压-拉拔液压缸结构紧凑、实用,减小了推压-拉拔复合缩径专用液压机的轴向开间,降低了制造成本。

附图说明

图1是初始管坯示意图;

图2是管坯推压-拉拔复合缩径工艺原理示意图;

图3是推压-拉拔复合缩径管坯示意图;

图4是管坯推压-拉拔复合缩径专用液压机本体结构主视图;

图5是管坯推压-拉拔复合缩径专用液压机本体A向局部结构示意图;

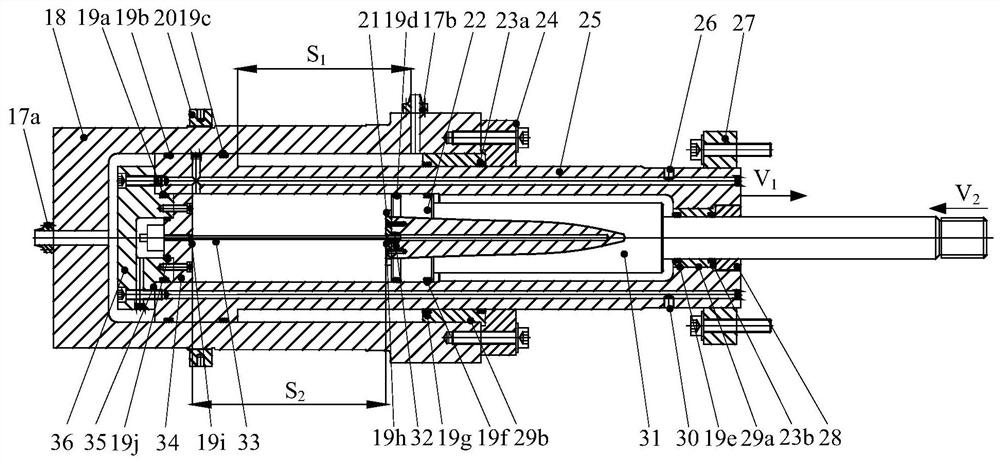

图6是本发明推压-拉拔液压缸结构剖视图;

图7是本发明推压-拉拔液压缸的缸筒结构剖视图;

图8是本发明推压-拉拔液压缸的组合式推压活塞杆结构剖视图;

图9是本发明推压-拉拔液压缸的组合式拉拔活塞杆结构剖视图;

图10是本发明推压-拉拔液压缸的液压系统原理示意图。

附图标记说明:1.管坯,2a、2b.上、下夹持模,3a、3b.左、右缩径凹模,4a、4b.左、右芯轴,5.下横梁,6a、6b.左、右推压-拉拔液压缸,7a、7b、7c、7d.立柱Ⅰ、Ⅱ、Ⅲ、Ⅳ,8.主滑块,9.上横梁,10a、10b、10c、10d.竖向拉杆Ⅰ、Ⅱ、Ⅲ、Ⅳ,11a、11b.左、右上液压缸,12a、12b、12c、12d.横向拉杆Ⅰ、Ⅱ、Ⅲ、Ⅳ,13a、13b.左、右滑块,14a、14b.左、右大螺母,15.工作台,16.顶出液压缸,17a、17b.管接头Ⅰ、Ⅱ,18.缸筒,19a、19b、19c、19d、19e、19f、19g、19h、19i、19j.密封圈Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ,20.定位环,21.端盖,22.组合式拉拔活塞杆,23a、23b.防尘圈Ⅰ、Ⅱ,24.缸盖,25.空心杆身,26.第三油孔,27.缸口法兰,28.压套,29a、29b.导向套Ⅰ、Ⅱ,30.通线孔,31.阶梯杆身,32.磁环,33.位移传感器,34.后盖压盘,35.组合式推压活塞杆,36.后盖,37.第一油孔,38.螺纹,39.第二油孔,40.油路通道,41.线路通道,42.第四油孔,43.位移传感器尺安装孔,44.油箱,45a、45b、45c、45d.截止阀Ⅰ、Ⅱ、Ⅲ、Ⅳ,46a、46b、46c、46d.油泵Ⅰ、Ⅱ、Ⅲ、Ⅳ,47a、47b.左、右比例流量阀,48a、48b.左、右插装阀Ⅰ,49a、49b.左、右溢流阀Ⅰ,50a、50b.左、右比例溢流阀,51a、51b.左、右电磁换向阀Ⅰ,52a、52b.左、右溢流阀Ⅳ,53a、53b.左、右插装阀Ⅱ,54a、54b.左、右电磁换向阀Ⅱ,55a、55b.左、右单向阀Ⅰ,56a、56b.左、右单向阀Ⅱ,57a、57b.左、右插装阀Ⅲ,58a、58b.左、右电磁换向阀Ⅲ,59a、59b.左、右插装阀Ⅳ,60a、60b.左、右电磁换向阀Ⅳ,61a、61b.左、右插装阀Ⅴ,62a、62b.左、右电磁换向阀Ⅴ,63a、63b.左、右单向阀Ⅲ,64a、64b.左、右单向阀Ⅳ,65a、65b.左、右插装阀Ⅵ,66a、66b.左、右溢流阀Ⅱ,67a、67b.左、右溢流阀Ⅲ,68a、68b.左、右溢流阀Ⅴ,69a、69b.左、右单向阀Ⅴ,70a、70b.左、右电磁换向阀Ⅵ,71a、71b.左、右电比例换向阀。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

图1示出了初始管坯的结构示意图,选用的无缝钢管外径φd

下面对结合附图对本发明的技术方案进行详细说明。根据本发明的第一个实施例,提供了一种推压-拉拔液压缸。推压-拉拔液压缸可以用于管坯大变形推压-拉拔复合缩径专用液压机,该专用液压机的本体结构主视图如图4所示,图5中示出了推压-拉拔复合缩径专用液压机本体A向局部结构示意图,该专用液压机的本体由上横梁9、下横梁5、四根立柱Ⅰ、Ⅱ、Ⅲ、Ⅳ7a-7d、四根横向拉杆Ⅰ、Ⅱ、Ⅲ、Ⅳ12a-12d及四根竖向拉杆Ⅰ、Ⅱ、Ⅲ、Ⅳ10a-10d共同组成封闭稳定框架;所述两根左立柱Ⅰ、Ⅱ7a、7b之间固定安装左推压-拉拔液压缸6a、两根右立柱Ⅲ、Ⅳ7c、7d之间固定安装右推压-拉拔液压缸6b;所述上横梁9上安装左上液压缸11a和右上液压缸11b,左、右上液压缸11a、11b下端连接主滑块8;所述下横梁5上安装有顶出液压缸16。

图6示出了本实施例提供的推压-拉拔液压缸的结构剖视图,主要包括缸筒18、缸盖24、定位环20、组合式推压活塞杆35、压套28、缸口法兰27、组合式拉拔活塞杆22、位移传感器33;图7是该推压-拉拔液压缸的缸筒结构剖视图,所述缸筒18为右端部带凸圆的一体式结构,其左端面中心处设有第一油孔37,凸圆上面设有第二油孔39,中部外表面通过螺纹38连接定位环20;缸筒18通过定位环20和凸圆台阶水平固定安装于所述两根左(右)立柱之间;所述缸盖24通过螺栓安装于缸筒18右端。

图8示出了推压-拉拔液压缸的组合式推压活塞杆的结构剖视图,所述组合式推压活塞杆35由空心杆身25、后盖36、后盖压盘34等组成,空心杆身25内部形成组合式推压活塞杆35的中心孔,后盖36与空心杆身25的左端相连,后盖压盘34位于空心杆身25的内部并与后盖36相连形成密闭空腔,位移传感器33固定安装于密闭空腔内;所述空心杆身25上侧内部沿轴向设有通长油路通道40,下侧内部沿轴向设有通长位移传感器线路通道41,空心杆身右端部下表面设有与位移传感器线路通道41连通的位移传感器通线孔30,右端部上表面设有与油路通道40连通的第三油孔26和与组合式推压活塞杆35中心孔连通的第四油孔42,第三油孔26与第四油孔42周向间隔角度为15°~25°,优选为20°;所述后盖36为阶梯形中凹结构,其下侧中部沿径向设有通孔;所述后盖压盘34为中凸结构,其中部沿轴向设有通孔,孔径大小为Φd

图9示出了推压-拉拔液压缸的组合式拉拔活塞杆的结构剖视图,结合图6,所述组合式拉拔活塞杆22由阶梯杆身31、端盖21、磁环32等组成,阶梯杆身31左端面中心设有定位槽,定位槽的内部沿轴向中心设有位移传感器尺安装孔43,孔径大小为Φd

根据本发明的第二个实施例,提供了一种推压-拉拔液压缸的工作方法,其中推压-拉拔液压缸为如本发明第一个实施例中所述的液压缸,所述推压-拉拔液压缸工作过程为:

推压-拉拔复合缩径前,通过向第三油孔26注油,第四油孔42排油,使组合式拉拔活塞杆22空行程快速伸出;

推压-拉拔复合缩径时,向第一油孔37注油,第二油孔39排油,使组合式推压活塞杆35带动滑块13a、13b以速度V

推压-拉拔复合缩径后,第一段回程时,先向第二油孔39注油,使组合式推压活塞杆35带动滑块13a、13b先退回一定位移S

所述组合式推压活塞杆35行程S

所述组合式推压活塞杆35工进速度V

所述推压-拉拔复合缩径时,组合式推压活塞杆35的推力F

根据本发明的第三个实施例,提供了一种为完成上述推压-拉拔复合缩径动作而配备的液压系统,图10示出了该液压系统的原理示意图,该液压系统主要包括左、右推压-拉拔液压缸6a、6b、油箱44、油泵Ⅰ、Ⅱ、Ⅲ、Ⅳ46a-46d、左、右比例流量阀47a、47b、左、右比例溢流阀50a、50b、左、右电比例换向阀71a、71b、截止阀Ⅰ、Ⅱ、Ⅲ、Ⅳ45a、45b、45c、45d、左、右插装阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ48a-48b、53a-53b、57a-57b、59a-59b、61a-61b、65a-65b、左、右溢流阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ49a-49b、66a-66b、67a-67b、52a-52b、68a-68b、左、右电磁换向阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ51a-51b、54a-54b、58a-58b、60a-60b、62a-62b、70a-70b、左、右单向阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ55a-55b、56a-56b、63a-63b、64a-64b、69a-69b等;其中,连接左、右推压-拉拔液压缸6a、6b的左、右液压油路相同;所述油泵Ⅰ、Ⅲ46a、46c的入口端通过截止阀Ⅰ、Ⅲ45a、45c与油箱44相连,油泵Ⅰ、Ⅲ46a、46c的出口端连接左、右比例流量阀47a、47b,流经左、右比例流量阀47a、47b的液压油分为三路:一路通过左、右插装阀Ⅱ、Ⅳ53a-53b、59a-59b与推压-拉拔液压缸的第一油孔37相通;一路经左、右插装阀Ⅴ61a、61b与推压-拉拔液压缸的第二油孔39相通;另一路经左、右电磁换向阀Ⅵ70a、70b与推压-拉拔液压缸的第三油孔26、第四油孔42相通;所述油泵Ⅱ、Ⅳ46b、46d的入口端通过截止阀Ⅱ、Ⅳ45b、45d与油箱44相连,油泵Ⅱ、Ⅳ46b、46d的出口端连接左、右电比例换向阀71a、71b,流经左、右电比例换向阀71a、71b的液压油分为两路:一路直接与推压-拉拔液压缸的第四油孔42相通;另一路通过左、右单向阀Ⅲ63a、63b与推压-拉拔液压缸的第三油孔26相通。

根据本发明的第四个实施例,提供了一种推压-拉拔液压系统的工作方法,其中,推压-拉拔液压系统为如本发明第三个实施例所提供的液压系统,该方法包括步骤:

推压-拉拔复合缩径前,左、右电磁换向阀Ⅵ70a、70b右位得电,油泵Ⅰ、Ⅲ46a、46c泵出的液压油经左、右比例流量阀47a、47b、左、右电磁换向阀Ⅵ70a、70b,通过第三油孔26注油,同时,拉拔有杆腔的液压油经第四油孔42排入油箱44,使组合式拉拔活塞杆22带动芯轴4a、4b空行程快速伸出。

推压-拉拔复合缩径时,左、右电磁换向阀Ⅱ、Ⅳ54a-54b、60a-60b得电、左、右插装阀Ⅱ、Ⅳ53a-53b、59a-59b开启,左、右电磁换向阀Ⅲ、Ⅴ58a-58b、62a-62b失电、左、右插装阀Ⅲ、Ⅴ57a-57b、61a-61b关闭,油泵Ⅰ、Ⅲ46a、46c泵出的液压油经左、右比例流量阀47a、47b、左、右插装阀Ⅱ、Ⅳ53a-53b、59a-59b后,通过第一油孔37注油,此时推压有杆腔的液压油经第二油孔39、左、右插装阀Ⅵ65a、65b、左、右溢流阀Ⅲ67a、67b排入油箱44,使组合式推压活塞杆35带动滑块13a、13b和缩径凹模3a、3b以V

推压-拉拔复合缩径后,第一段回程时,左、右电磁换向阀Ⅱ54a、54b失电、左、右插装阀Ⅱ53a、53b关闭,左、右插装阀Ⅵ65a、65b关闭,左、右电磁换向阀Ⅲ、Ⅳ、Ⅴ58a-58b、60a-60b、62a-62b得电、左、右插装阀Ⅲ、Ⅳ、Ⅴ57a-57b、59a-59b、61a-61b开启,第三油孔26、第四油孔42同时开启,油泵Ⅰ、Ⅲ46a、46c泵出的液压油流经左、右比例流量阀47a、47b后,经左、右插装阀Ⅴ61a、61b通过第二油孔39注油,此时推压无杆腔的液压油经第一油孔37、左、右插装阀Ⅳ、Ⅲ59a-59b、57a-57b排入油箱44,使组合式推压活塞杆35带动滑块13a、13b和缩径凹模3a、3b先回程S

所述左、右推压-拉拔液压缸的组合式推压活塞杆35通过控制左、右比例流量阀47a、47b保证同步;所述左、右推压-拉拔液压缸的组合式拉拔活塞杆22通过控制左、右电比例换向阀71a、71b保证同步。

综上所述,本发明提供了一种推压-拉拔液压缸、推压-拉拔液压系统及其工作方法,通过对推压-拉拔液压缸中组合式推压活塞杆和组合式拉拔活塞杆的结构以及油路、线路的设计,并配合使用过程中的速度位移控制,实现了管坯大变形推压-拉拔的复合缩径,有效的解决了壁厚增厚及失稳起皱的问题,增大了缩径力和芯轴外拉力,降低了大变形缩径的难度。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

- 一种推压-拉拔液压缸、液压系统及其工作方法

- 一种推压-拉拔液压缸、液压系统及其工作方法