一种OLED真空镀膜烘干系统

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于真空镀膜技术领域,具体的是一种OLED真空镀膜烘干系统。

背景技术

OLED称为有机电激光显示、有机发光半导体;OLED属于一种电流型的有机发光器件,是通过载流子的注入和复合而致发光的现象,发光强度与注入的电流成正比;OLED在电场的作用下,阳极产生的空穴和阴极产生的电子就会发生移动,分别向空穴传输层和电子传输层注入迁移到发光层;当二者在发光层相遇时,产生能量激子,从而激发发光分子最终产生可见光,而对OLED的真空镀膜中,通过电流加热电子束,轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,随即以较大自由程作直线运动,碰撞基片表面而凝结,有效形成薄膜,这个过程就叫做真空蒸镀;在真空蒸镀过程中要求镀膜室里残余分子自由程大于蒸发源到基片距离,来保证镀膜纯净;OLED蒸镀系统功能在于主要系统功能可分为等离子处理、软件控制、有机蒸镀、金属蒸镀和材料蒸镀控制等离子处理;

市场上的烘干系统大都不具备对基片主体同时且均匀镀膜的功能,无法消除带电粒子对镀膜过程的影响,基片主体表面易沾染有机杂质和尘粒,系统无法对不同OLED进行选择性调节镀膜,为此,我们提出一种OLED真空镀膜烘干系统。

发明内容

本发明的目的在于提供一种OLED真空镀膜烘干系统,以解决上述背景技术中提出的市场上的烘干系统大都不具备对基片主体同时且均匀镀膜的功能,无法消除带电粒子对镀膜过程的影响,基片主体表面易沾染有机杂质和尘粒,系统无法对不同OLED进行选择性调节镀膜的问题。

为实现上述目的,本发明提供如下技术方案:一种OLED真空镀膜烘干系统,包括方箱体,所述方箱体的前端表面中间位置靠近上侧安装有手动转头,所述方箱体的外表面靠近左侧设置有电流蒸镀机,所述方箱体的右端表面中间位置靠近下侧固设有前置体壳,所述电流蒸镀机的上端表面中间位置设置有对接通管,所述电流蒸镀机的上部且位于对接通管的上端表面设置有真空椭箱体,所述真空椭箱体的外表面靠近上部中间位置设置有真空机。

作为本发明进一步的方案:所述方箱体的上端表面中间位置设置有保护套筒,所述保护套筒的外表面靠近右侧上部设置有外接弯管,所述外接弯管的下端表面连接有微热干燥机,所述微热干燥机的下部设置有玻璃护罩,所述真空椭箱体的外表面靠近右侧中间位置设置有工艺腔管,所述电流蒸镀机通过对接通管与真空椭箱体连通安装,真空椭箱体与真空机串通设置,外接弯管贯穿保护套筒与方箱体连通设置。

作为本发明进一步的方案:所述工艺腔管的右端表面且位于方箱体的内部连接有内置分流机构,所述微热干燥机的下端表面且位于玻璃护罩的内侧设置有镀膜上斗,所述镀膜上斗的下端表面靠近边缘位置均匀布设有两组侧分爪,所述镀膜上斗的下部且位于前置体壳的内侧中间位置设置有镀膜斗结构,所述镀膜斗结构的下部连接有内接弯管,所述内置分流机构的外表面靠近左侧上部设置有闭气阀,所述内置分流机构的外表面靠近前侧中间位置设置有微型马达,所述镀膜上斗的上端表面中间位置设置有喷射储罐一,内置分流机构通过外接弯管和微热干燥机配合与镀膜上斗连通设置,真空椭箱体通过工艺腔管与内置分流机构连通设置,镀膜斗结构通过前置体壳与镀膜上斗配合设置,其中侧分爪的端部开设有OLED板槽,镀膜上斗和镀膜斗结构共同构成活动夹爪结构,玻璃护罩通过喷射储罐一和镀膜斗结构配合与活动夹爪结构紧密安装,且镀膜上斗通过微热干燥机与外接弯管活动安装。

作为本发明进一步的方案:所述内置分流机构包括盖合上板,所述盖合上板的外表面靠近上侧中间位置设置有一号单向阀,所述一号单向阀的上端表面中间位置设置有对接管一,所述内置分流机构上且与盖合上板对应设置有盖合下板,所述盖合下板的外表面中间位置靠近前侧设置有内插端柱,所述内插端柱的前端表面中间位置固设有一字凸体,所述内插端柱的后端表面中间位置设置有旋转杆,所述旋转杆的外表面均匀固设有两组弹射隔板,所述盖合下板的外表面靠近下侧中间位置设置有二号单向阀,所述二号单向阀的下端表面中间位置设置有对接管二,所述盖合上板和盖合下板共同组成内置分流机构,其中盖合上板与盖合下板相盖合,工艺腔管贯穿内置分流机构分别与一号单向阀和二号单向阀相连通。

作为本发明进一步的方案:所述弹射隔板通过旋转杆和微型马达配合与内置分流机构转动安装,其中,微型马达、旋转杆和弹射隔板共同构成旋转轮扇结构,且内置分流机构的内侧通过旋转轮扇结构均等分成四组腔槽,镀膜斗结构通过内接弯管与内置分流机构连通设置。

作为本发明进一步的方案:所述镀膜斗结构包括镀膜壁斗,所述镀膜壁斗的上端表面靠近边缘位置均匀设置有两组支撑角杆,所述镀膜壁斗的上部且位于支撑角杆的上端安装有基片主体,所述镀膜壁斗的内侧中间位置设置有喷射腔斗,所述喷射腔斗的下端表面连接有疏导管,所述内接弯管与镀膜斗结构之间安装有喷射储罐二,喷射腔斗通过疏导管与喷射储罐二连通设置,镀膜壁斗的下端表面设置有密闭环,且其与玻璃护罩紧密贴合。

作为本发明进一步的方案:所述基片主体通过支撑角杆与镀膜壁斗活动安装,且基片主体通过支撑角杆与喷射腔斗对应设置,其中支撑角杆与侧分爪配合安装。

作为本发明进一步的方案:所述真空椭箱体的外表面靠近上侧中间位置固设有壁条轨,所述真空椭箱体的外表面中间位置靠近左侧安装有旋转仓门,所述真空椭箱体的外表面靠近中间位置放置口,所述真空椭箱体的内侧中间位置设置有金属蒸发台,所述真空椭箱体的内侧且位于金属蒸发台的上端表面中间位置设置有金属试样,所述旋转仓门的前端表面靠近四周边缘位置固设有密封条,所述旋转仓门的上下两端表面靠近右侧设置有旋转铰杆,所述手动转头的后端表面中间位置设置有插接杆,所述插接杆的外表面靠近后侧对称固设有一组分叉杆,所述旋转仓门通过旋转铰杆和壁条轨配合与真空椭箱体活动安装,密封条通过旋转仓门和旋转铰杆配合与放置口紧密配合,壁条轨关于旋转仓门对称设置,且其内侧左端设置有铰转卡环,旋转仓门通过旋转铰杆和铰转卡环配合与真空椭箱体旋转设置。

作为本发明进一步的方案:所述手动转头通过插接杆贯穿方箱体与内插端柱旋转设置,其中插接杆通过分叉杆和一字凸体配合与内插端柱对接安装。

与现有技术相比,本发明的有益效果是:

1、通过方箱体内部设置的内置分流机构,一方面可启动微型马达,带动旋转杆上的弹射隔板在盖合上板与盖合下板之间旋转,将真空椭箱体内侧的蒸发原子均匀输送向外接弯管与内接弯管中,分别经由镀膜上斗和镀膜斗结构喷射在基片主体上,实现对基片主体同时且均匀的镀膜,其中利用紧密套设在活动夹爪结构上的玻璃护罩,可有效将活动夹爪结构与外界空气有效隔离,避免外界空气中的带电粒子以及其他因素影响基片主体的镀膜过程,确保基片主体两侧能够均匀镀膜,且有效避免基片主体表面沾染有机杂质和尘粒,确保OLED镀膜成功率不受外界因素影响,减小镀膜材料的损耗。

2、通过将手动转头前侧的插接杆插入方箱体内侧,使分叉杆与内插端柱对接安装,可通过手动控制旋转杆在内置分流机构内侧的转动情况,以根据需求对基片主体选择性控制镀膜,可根据基片ITO的不同分布,进行选择性调控镀膜,使得系统可对不同OLED选择性调节镀膜功能,其中利用支撑角杆和侧分爪共同配合夹持下,将基片整体稳固夹持在镀膜壁斗的上部,利用侧分爪端部开设的OLED板槽,实现对基片夹持的同时,有效降低基片被遮盖的面积,使得基片镀膜区域最大化,其中通过旋转旋转仓门将密封条与放置口的紧密贴合,使得金属蒸发台对金属试样进行电流加热前,始终维持真空椭箱体内侧为密闭隔绝状态,且通过启动真空机将真空椭箱体抽成真空,避免金属试样被电流加热时,空气中带电粒子对试样的影响,确保真空条件下安全镀膜。

附图说明

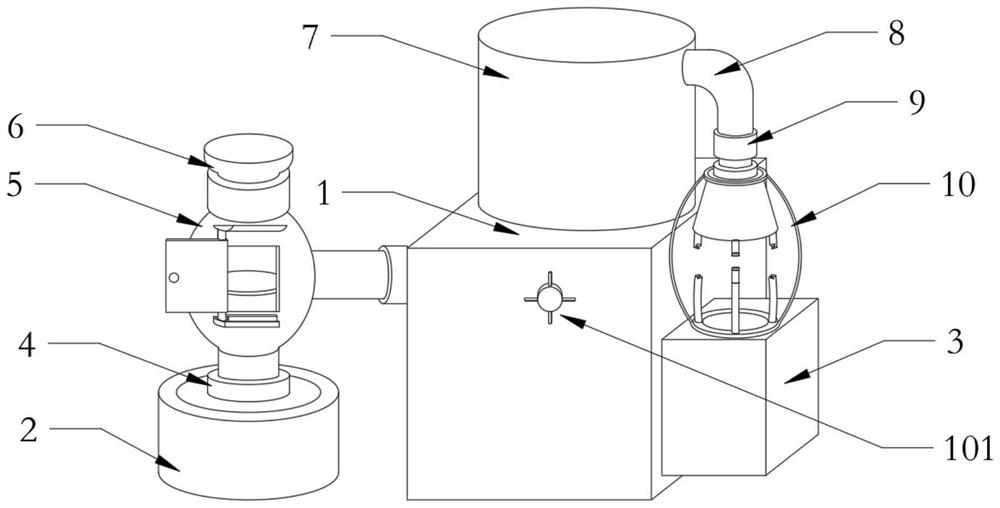

图1是本发明的整体结构示意图。

图2是本发明的内部结构示意图。

图3是本发明中方箱体的内部结构示意图。

图4是本发明中内置分流机构的整体结构示意图。

图5是本发明中镀膜斗结构的截面图。

图6是本发明中镀膜斗结构的局部结构示意图。

图7是本发明中真空椭箱体的整体结构示意图。

图8是本发明中插接杆的整体结构示意图。

图中1、方箱体;101、手动转头;2、电流蒸镀机;3、前置体壳;4、对接通管;5、真空椭箱体;6、真空机;7、保护套筒;8、外接弯管;9、微热干燥机;10、玻璃护罩;11、工艺腔管;12、内置分流机构;13、镀膜上斗;14、侧分爪;15、镀膜斗结构;16、内接弯管;17、闭气阀;18、微型马达;19、喷射储罐一;1220、盖合上板;1221、一号单向阀;1222、对接管一;1223、盖合下板;1224、内插端柱;1225、一字凸体;26、旋转杆;27、弹射隔板;28、二号单向阀;29、对接管二;1530、镀膜壁斗;1531、支撑角杆;1532、基片主体;1533、喷射腔斗;1534、疏导管;1535、喷射储罐二;36、壁条轨;37、旋转仓门;38、放置口;39、金属蒸发台;40、金属试样;41、密封条;42、旋转铰杆;43、插接杆;44、分叉杆。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-8所示,一种OLED真空镀膜烘干系统,包括方箱体1,方箱体1的前端表面中间位置靠近上侧安装有手动转头101,方箱体1的外表面靠近左侧设置有电流蒸镀机2,方箱体1的右端表面中间位置靠近下侧固设有前置体壳3,电流蒸镀机2的上端表面中间位置设置有对接通管4,电流蒸镀机2的上部且位于对接通管4的上端表面设置有真空椭箱体5,真空椭箱体5的外表面靠近上部中间位置设置有真空机6。

方箱体1的上端表面中间位置设置有保护套筒7,保护套筒7的外表面靠近右侧上部设置有外接弯管8,外接弯管8的下端表面连接有微热干燥机9,微热干燥机9的下部设置有玻璃护罩10,真空椭箱体5的外表面靠近右侧中间位置设置有工艺腔管11,电流蒸镀机2通过对接通管4与真空椭箱体5连通安装,真空椭箱体5与真空机6串通设置,外接弯管8贯穿保护套筒7与方箱体1连通设置。

工艺腔管11的右端表面且位于方箱体1的内部连接有内置分流机构12,微热干燥机9的下端表面且位于玻璃护罩10的内侧设置有镀膜上斗13,镀膜上斗13的下端表面靠近边缘位置均匀布设有两组侧分爪14,镀膜上斗13的下部且位于前置体壳3的内侧中间位置设置有镀膜斗结构15,镀膜斗结构15的下部连接有内接弯管16,内置分流机构12的外表面靠近左侧上部设置有闭气阀17,内置分流机构12的外表面靠近前侧中间位置设置有微型马达18,镀膜上斗13的上端表面中间位置设置有喷射储罐一19,内置分流机构12通过外接弯管8和微热干燥机9配合与镀膜上斗13连通设置,真空椭箱体5通过工艺腔管11与内置分流机构12连通设置,镀膜斗结构15通过前置体壳3与镀膜上斗13配合设置,其中侧分爪14的端部开设有OLED板槽,镀膜上斗13和镀膜斗结构15共同构成活动夹爪结构,玻璃护罩10通过喷射储罐一19和镀膜斗结构15配合与活动夹爪结构紧密安装,且镀膜上斗13通过微热干燥机9与外接弯管8活动安装。

内置分流机构12包括盖合上板1220,盖合上板1220的外表面靠近上侧中间位置设置有一号单向阀1221,一号单向阀1221的上端表面中间位置设置有对接管一1222,内置分流机构12上且与盖合上板1220对应设置有盖合下板1223,盖合下板1223的外表面中间位置靠近前侧设置有内插端柱1224,内插端柱1224的前端表面中间位置固设有一字凸体1225,内插端柱1224的后端表面中间位置设置有旋转杆26,旋转杆26的外表面均匀固设有两组弹射隔板27,盖合下板1223的外表面靠近下侧中间位置设置有二号单向阀28,二号单向阀28的下端表面中间位置设置有对接管二29,盖合上板1220和盖合下板1223共同组成内置分流机构12,其中盖合上板1220与盖合下板1223相盖合,工艺腔管11贯穿内置分流机构12分别与一号单向阀1221和二号单向阀28相连通,其中原子通过工艺腔管11被输送进内置分流机构12内,通过闭气阀17安装在内置分流机构12外侧,可能发生残存的空气排出,喷射储罐一19为原子提供暂时存储的空间,利用一号单向阀1221对原子的输送方向进行单向控制,避免原子由对接管一1222发生回流。

弹射隔板27通过旋转杆26和微型马达18配合与内置分流机构12转动安装,其中,微型马达18、旋转杆26和弹射隔板27共同构成旋转轮扇结构,且内置分流机构12的内侧通过旋转轮扇结构均等分成四组腔槽,镀膜斗结构15通过内接弯管16与内置分流机构12连通设置,通过方箱体1内部设置的内置分流机构12,一方面可启动微型马达18,带动旋转杆26上的弹射隔板27在盖合上板1220与盖合下板1223之间旋转,将真空椭箱体5内侧的蒸发原子均匀输送向外接弯管8与内接弯管16中,分别经由镀膜上斗13和镀膜斗结构15喷射在基片主体1532上,实现对基片主体1532同时且均匀的镀膜。

镀膜斗结构15包括镀膜壁斗1530,镀膜壁斗1530的上端表面靠近边缘位置均匀设置有两组支撑角杆1531,镀膜壁斗1530的上部且位于支撑角杆1531的上端安装有基片主体1532,镀膜壁斗1530的内侧中间位置设置有喷射腔斗1533,喷射腔斗1533的下端表面连接有疏导管1534,内接弯管16与镀膜斗结构15之间安装有喷射储罐二1535,喷射腔斗1533通过疏导管1534与喷射储罐二1535连通设置,镀膜壁斗1530的下端表面设置有密闭环,且其与玻璃护罩10紧密贴合。

基片主体1532通过支撑角杆1531与镀膜壁斗1530活动安装,且基片主体1532通过支撑角杆1531与喷射腔斗1533对应设置,其中支撑角杆1531与侧分爪14配合安装,将真空椭箱体5内侧的蒸发原子均匀输送向外接弯管8与内接弯管16中,分别经由镀膜上斗13和镀膜斗结构15喷射在基片主体1532上,实现对基片主体1532同时且均匀的镀膜,其中利用紧密套设在活动夹爪结构上的玻璃护罩10,可有效将活动夹爪结构与外界空气有效隔离,避免外界空气中的带电粒子以及其他因素影响基片主体1532的镀膜过程,确保基片主体1532两侧能够均匀镀膜。

真空椭箱体5的外表面靠近上侧中间位置固设有壁条轨36,真空椭箱体5的外表面中间位置靠近左侧安装有旋转仓门37,真空椭箱体5的外表面靠近中间位置放置口38,真空椭箱体5的内侧中间位置设置有金属蒸发台39,真空椭箱体5的内侧且位于金属蒸发台39的上端表面中间位置设置有金属试样40,旋转仓门37的前端表面靠近四周边缘位置固设有密封条41,旋转仓门37的上下两端表面靠近右侧设置有旋转铰杆42,手动转头101的后端表面中间位置设置有插接杆43,插接杆43的外表面靠近后侧对称固设有一组分叉杆44,旋转仓门37通过旋转铰杆42和壁条轨36配合与真空椭箱体5活动安装,密封条41通过旋转仓门37和旋转铰杆42配合与放置口38紧密配合,壁条轨36关于旋转仓门37对称设置,且其内侧左端设置有铰转卡环,旋转仓门37通过旋转铰杆42和铰转卡环配合与真空椭箱体5旋转设置,其中,喷射腔斗1533通过疏导管1534将喷射储罐二1535内侧暂存的原子,均匀喷射在基片上,壁条轨36为旋转仓门37与放置口38紧密贴合,提供辅助作用,可有效避免空气中的粉尘进入真空椭箱体5内,确保原子的正常蒸镀。

手动转头101通过插接杆43贯穿方箱体1与内插端柱1224旋转设置,其中插接杆43通过分叉杆44和一字凸体1225配合与内插端柱1224对接安装,通过将手动转头101前侧的插接杆43插入方箱体1内侧,使分叉杆44与内插端柱1224对接安装,可通过手动控制旋转杆26在内置分流机构12内侧的转动情况,以根据需求对基片主体1532选择性控制镀膜,可根据基片ITO的不同分布,进行选择性调控镀膜,使得系统可对不同OLED选择性调节镀膜功能。

烘干系统的工作原理:首先通过方箱体1内部设置的内置分流机构12,一方面可启动微型马达18,带动旋转杆26上的弹射隔板27在盖合上板1220与盖合下板1223之间旋转,将真空椭箱体5内侧的蒸发原子均匀输送向外接弯管8与内接弯管16中,分别经由镀膜上斗13和镀膜斗结构15喷射在基片主体1532上,实现对基片主体1532同时且均匀的镀膜,其中利用紧密套设在活动夹爪结构上的玻璃护罩10,可有效将活动夹爪结构与外界空气有效隔离,避免外界空气中的带电粒子以及其他因素影响基片主体1532的镀膜过程,确保基片主体1532两侧能够均匀镀膜,且有效避免基片主体1532表面沾染有机杂质和尘粒,确保OLED镀膜成功率不受外界因素影响,减小镀膜材料的损耗;然后通过启动电流蒸镀机2通过对接通管4将由金属蒸发台39对金属试样40进行电流加热,而前置体壳3为内接弯管16提供防护作用,而保护套筒7为外接弯管8提供外部保护,通过微热干燥机9在镀膜上斗13配合下对基片进微热烘干,加快镀膜的进程,其中原子通过工艺腔管11被输送进内置分流机构12内,通过闭气阀17安装在内置分流机构12外侧,可能发生残存的空气排出,喷射储罐一19为原子提供暂时存储的空间,利用一号单向阀1221对原子的输送方向进行单向控制,避免原子由对接管一1222发生回流,且二号单向阀28亦可避免原子由对接管二29发生回流的现象,其中,喷射腔斗1533通过疏导管1534将喷射储罐二1535内侧暂存的原子,均匀喷射在基片上,壁条轨36为旋转仓门37与放置口38紧密贴合,提供辅助作用,可有效避免空气中的粉尘进入真空椭箱体5内,确保原子的正常蒸镀;最后通过将手动转头101前侧的插接杆43插入方箱体1内侧,使分叉杆44与内插端柱1224对接安装,可通过手动控制旋转杆26在内置分流机构12内侧的转动情况,以根据需求对基片主体1532选择性控制镀膜,可根据基片ITO的不同分布,进行选择性调控镀膜,使得系统可对不同OLED选择性调节镀膜功能,其中利用支撑角杆1531和侧分爪14共同配合夹持下,将基片整体稳固夹持在镀膜壁斗1530的上部,利用侧分爪14端部开设的OLED板槽,实现对基片夹持的同时,有效降低基片被遮盖的面积,使得基片镀膜区域最大化,其中通过旋转旋转仓门37将密封条41与放置口38的紧密贴合,使得金属蒸发台39对金属试样40进行电流加热前,始终维持真空椭箱体5内侧为密闭隔绝状态,且通过启动真空机6将真空椭箱体5抽成真空,避免金属试样40被电流加热时,空气中带电粒子对试样的影响,确保真空条件下安全镀膜。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种OLED真空镀膜烘干系统

- 一种OLED电源电路、OLED电视电源及OLED电视