一种提高钛及钛合金铸锭氧元素均匀性的制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及钛及钛合金材料技术领域,具体涉及一种提高钛及钛合金铸锭氧元素均匀性的制备方法。

背景技术

钛及钛合金因具有比强度高、密度低、良好的韧性及耐腐蚀性等突出优点,广泛应用于航空航天、石油化工、海洋等领域。氧元素作为一种间隙杂质元素对钛及钛合金的材料性能有重大影响。因此,在钛及钛合金铸锭的熔炼生产过程中氧元素均匀性的控制显得十分重要。

在现有真空自耗电弧熔炼生产工艺中,由于2~5级海绵钛含有的Mg等强还原性物质在真空自耗电弧熔炼后期会引起剧烈的脱氧反应,导致应用低等级海绵钛所产铸锭不同部位氧含量偏差到达0.03%~0.06%,无法满足钛及钛合金铸锭后续加工和使用的要求。因此,如何使用低等级海绵钛生产出氧含量均匀的钛及钛合金铸锭成为现有真空自耗电弧熔炼生产工艺中的一个技术难题。

发明内容

针对现有技术中存在的问题,本发明的目的在于提出一种提高钛及钛合金铸锭氧元素均匀性的制备方法,解决了现有钛及钛合金铸锭生产成本高,氧元素均匀性依赖原料的高品级的问题,同时解决了2-5级低品级海绵钛作为原料生产铸锭导致的真空自耗电弧熔炼后期铸锭严重脱氧的问题。

为了达到上述目的,本发明采用以下技术方案予以实现。

一种提高钛及钛合金铸锭氧元素均匀性的制备方法,包括以下步骤:

步骤1,对自耗电极配料:以2-5级海绵钛为原料进行配料,其中,先熔炼的1/2-3/4长度范围的自耗电极的氧元素配比为目标值,后熔炼的1/2-1/4长度范围的自耗电极的氧元素配比为在目标值上增加0.01%-0.06%的质量;其余元素按照钛或钛合金铸锭的成分比例配料;

步骤2,制备自耗电极:对每组配料分别进行混料、压制,得到对应的若干个电极块,将所有电极块进行组合码垛,再进行氩气保护等离子焊接,得到自耗电极;

步骤3,制备铸锭:对所述自耗电极进行两次真空自耗电弧熔炼,得到钛或钛合金铸锭。

本发明技术方案的特点和进一步的改进在于:

进一步地,以添加TiO

进一步地,所述压制为采用油压机对混合均匀的物料进行压制,压制的压力为5500-6500MPa,保压时间为30-60s。

进一步地,压制的单个电极块为1/3圆,3个电极组成一层,每层高度为200-300mm。

进一步地,所述氩气保护等离子焊接的焊接电流为400-500A,焊接速度为60-80mm/min。

进一步地,所述自耗电极为直径范围是480-820mm的圆柱体或最大对角线是480-820mm的棱柱体;其长度为3000mm-6000mm。

进一步地,所述两次真空自耗电弧熔炼的过程中,一次真空自耗电弧熔炼采用方向恒定的直流稳弧电流,二次真空自耗电弧熔炼采用电流方向周期性变化的直流稳弧电流。

更进一步地,所述一次真空自耗电弧熔炼的熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流20-27KA,稳弧电流为14-16A。

更进一步地,所述二次真空自耗电弧熔炼的熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流30-38KA,稳弧电流为14-16A,变化周期为8s。

与现有技术相比,本发明的有益效果为:

本申请通过在根据熔炼的先后顺序,在自耗电极的不同区域采用不同的氧元素,一方面解决了真空自耗电弧熔炼后期的还原反应导致钛及钛合金铸锭不同部位氧含量偏差大的问题,提高了铸锭氧元素的均匀性;另一方面改进后的工艺对海绵钛原料的要求降低,扩大了低品级海绵钛的应用范围,降低钛及钛合金的生产成本。

附图说明

下面结合附图和具体实施例对本发明做进一步详细说明。

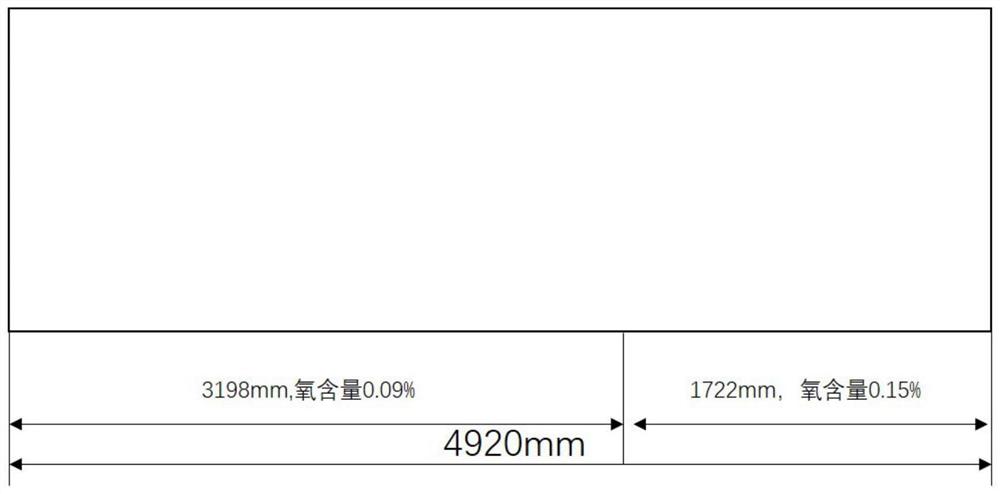

图1是本发明实施例1的自耗电极氧元素示意图;

图2是本发明实施例1制备的TA2铸锭的取样位置示意图;

图3是本发明实施例2的自耗电极氧元素示意图。

具体实施方式

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

实施例1

采用本发明的一种提高钛及钛合金铸锭氧元素均匀性的制备方法,制备3个规格为Φ1020mm的TA2铸锭,本发明采用的海绵钛符合国标GB/T 2524-2019,粒度范围是0.83-25.4mm。

所述方法包括以下步骤:

步骤1,对自耗电极配料:参考图1,本实施例自耗电极按熔炼先后顺序,先熔炼的13/20长度范围的自耗电极的氧元素为目标值0.09%(质量分数),后熔炼的7/20长度范围的自耗电极的氧元素为目标值0.15%(质量分数);选用符合国标GB/T 2524-2019的3级海绵钛、符合国标GB/T 1706-2006的TiO

步骤2,制备自耗电极:将每组配料混合均匀,然后压制:采用8000T油压机压制成规格为Φ820mm(1/3圆)的电极块,压力范围是6000±500MPa,保压时间30-60s;3个电极块组成一层,每层高度246mm,得到对应的若干个电极块;先熔炼的为13层,后熔炼的为7层电极块,总共20层,所有层连续熔炼;将所有电极块进行组合码垛。以上工艺过程中,采用自动配料机进行配料和混料,配料、混料、压制和组合码垛为流水线式生产过程,以提高生产效率;码垛结束后进行氩气保护等离子焊接,焊接电流为400~500A,焊接速度为70mm/min,得到Φ820mm的自耗电极,其总长度为4920mm。其不同部位的氧元素含量如图1所示。

步骤3,制备铸锭:选用Φ940mm的水冷铜坩埚进行一次真空自耗电弧熔炼,Fe含量配比高的一端先熔炼。熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流20-27KA,采用方向恒定的直流稳弧电流,稳弧电流为14~16A。对一次锭进行二次真空自耗电弧熔炼:选用Φ1020mm的水冷铜坩埚进行二次真空自耗电弧熔炼,熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流30-38KA,采用电流方向周期性变化的直流稳弧电流,稳弧电流为14-16A,变化周期为8s,经机加工扒皮得到成品TA2铸锭。

对实施例1得到的成品铸锭进行取样检测,取样位置如图2所示,即在铸锭的轴向进行三点取样。对样品采用GB/T4698.7-2011标准进行试样氧含量检测,氧含量检测结果如表2所示,表1和表2中分别为质量百分含量。

表1实施例1的铸锭主要成分配比

表2实施例1的铸锭氧含量检测结果

实施例2

采用本发明的一种提高钛及钛合金铸锭氧元素均匀性的制备方法,制备3个规格为Φ1020mm的TA10铸锭,包括以下步骤:

步骤1,对自耗电极配料:参考图1,本实施例自耗电极按熔炼先后顺序,先熔炼的2/3长度范围的自耗电极的氧元素为目标值0.125%(质量分数),后熔炼的1/3长度范围的自耗电极的氧元素为目标值0.165%(质量分数),按照TA10组分比例配置两组料;原料选用符合国标GB/T 2524-2019的5级海绵钛、符合国标GB/T 1706-2006的TiO

步骤2,制备自耗电极:将每组配料混合均匀,然后压制:采用8000T油压机压制成规格为Φ820mm(1/3圆)的电极块,压力范围是6000±500MPa,保压时间30-60s;3个电极块组成一层,每层高度246mm,得到对应的若干个电极块;先熔炼的为10层,后熔炼的5层电极块,总共15层,所有层连续熔炼。将所有电极块进行组合码垛。以上工艺过程中,采用自动配料机进行配料和混料,配料、混料、压制和组合码垛为流水线式生产过程,以提高生产效率;码垛结束后进行氩气保护等离子焊接,焊接电流为400~500A,焊接速度为70mm/min,得到Φ820mm的自耗电极,其总长度为3690mm。其不同部位的氧元素含量如图1所示。

步骤3,制备铸锭:选用Φ940mm的水冷铜坩埚进行一次真空自耗电弧熔炼,Fe含量配比高的一端先熔炼。熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流20-27KA,采用方向恒定的直流稳弧电流,稳弧电流为14~16A。对一次锭进行二次真空自耗电弧熔炼:选用Φ1020mm的水冷铜坩埚进行二次真空自耗电弧熔炼,熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流30-38KA,采用电流方向周期性变化的直流稳弧电流,稳弧电流为14-16A,变化周期为8s,经机加工扒皮得到成品TA10铸锭。

对实施例2得到的成品TA10铸锭进行取样检测,取样位置如图2所示,即在铸锭的轴向进行三点取样。对样品采用GB/T4698.7-2011标准进行试样氧含量检测,氧含量检测结果如表4所示,表3和表4中分别为质量百分含量。

表3实施例2的TA10铸锭主要成分配比

表4实施例2的TA10铸锭氧含量检测结果

从表2和表4结果可以看出,本发明实施例1制备的3个铸锭和实施例2制备的3个铸锭的两端和中部的氧元素含量偏差均小于0.005%,说明本发明方法制备的大规格钛及钛合金铸锭的氧元素分布的均匀性良好。本发明方法根据熔炼的先后顺序对自耗电极进行轴向上的不同部位的配料设计,同时采用2-5级低品级的海绵钛作为原料,在保证铸锭产品氧含量均匀性的同时,大大降低了生产成本,使氧元素均匀性有了数量级上的提高。

从图2可以看出,本发明在铸锭上进行取样时,头部和底部的取样是取的端部,而铸锭的头、底位置是元素成分差异最大的位置,特别是对大规格的铸锭来讲。本发明方法基于在真空自耗电弧熔炼过程中氧元素在熔炼后期被强还原性元素(例如Mg元素)还原的问题,设计了两级阶梯型的氧元素,以弥补被还原的氧元素含量,使整个铸锭铁元素偏差不大于0.005%。本发明中载一次铸锭表面经车床车削处理后再进行后续熔炼。

本发明通过配料、混料、焊接得到不同部位氧元素含量不同的自耗电极;通过真空自耗电弧熔炼得到氧元素分布均匀的钛及钛合金铸锭,解决了现有工艺中使用2-5级海绵钛时发生脱氧反应导致铸锭氧元素均匀性差的问题,扩大了低品级海绵钛的使用范围。

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种提高钛及钛合金铸锭氧元素均匀性的制备方法

- 一种提高大规格钛合金铸锭成分均匀性的制备方法