一种热水解污泥厌氧消化液的处理装置及处理方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于热水解污泥厌氧消化液处理技术领域,具体地,涉及一种热水解污泥厌氧消化液的处理装置及处理方法。

背景技术

污泥热水解预处理技术是一种有效的污泥预处理方法,可改善污泥脱水性能,减少污泥体积,产生更高水平的有机物破坏,几乎是沼气生产的两倍。然而,污泥热水解预处理技术也会导致曼德拉反应,产生难降解的聚氨,这使得后续厌氧消化过程污泥液难以处理。目前,常用的热水解污泥厌氧消化液处理方法主要为生物处理工艺,但这需要非常大的工厂设施,并且严重依赖环境条件。若采用热蒸发浓缩,则会产生较高能耗。此外,滤液经生物处理后再次回流至污水处理厂进水口前端,增加了运行成本,使污染物累积。热水解污泥厌氧消化液中含有丰富的氮,因此可将其浓缩用作植物肥料,产水可以重复利用,有助于实现资源可持续利用。因此,采用更有效、更稳定的方法处理热水解污泥厌氧消化液是十分必要的。

膜分离技术在废水处理中越来越受到重视。然而,利用膜处理技术处理热水解污泥厌氧消化液的研究却很少。热水解污泥厌氧消化液是一种含有高氨氮和总溶解固体的混合物,常用的膜分离如反渗透、纳滤等会使膜造成严重的膜污染。而正渗透(FO)是一种渗透性跨膜过程,进料溶液和汲取溶液之间的压力梯度为分离提供了驱动力,并且FO具有高污垢可逆性的能力,这一特性使其在处理热水解污泥厌氧消化液方面具有广阔的前景。

因此,亟待提供一种热水解污泥厌氧消化液处理方法及装置,以使其得到有效处理并使装置稳定持续运行。

发明内容

本发明的目的是针对现有技术的不足,提出一种热水解污泥厌氧消化液的处理装置及处理方法。本发明可同时运行正渗透单元和高盐浓缩单元,使所述正渗透单元的膜处理过程动态循环进行。浓缩处理后的汲取液的浓缩率可高达80%。解决了热水解污泥厌氧消化液难处理的问题。

为了实现上述目的,本发明一方面提供了一种热水解污泥厌氧消化液的处理装置,该处理装置包括独立或者同时运行的正渗透单元、高盐浓缩单元、产水箱和PLC控制单元;

所述高盐浓缩单元用于使所述正渗透单元的膜处理过程动态循环进行;

所述正渗透单元包括原料液箱、第一过滤器、输液泵、循环泵、FO膜、汲取液箱和液位传感器;

所述原料液箱的两端分别连接有原料液出水管和原料液浓水循环管,所述原料液出水管的另一端和原料液浓水循环管的另一端分别与所述FO膜的原料液侧连接;

所述汲取液箱的两端分别连接有透过液进水管和汲取液循环管,所述透过液进水管的另一端和汲取液循环管的另一端分别与所述FO膜的汲取液侧连接;

所述第一过滤器和所述输液泵依次设置于所述原料液出水管上且靠近所述原料液箱的原料液出水口的位置上;所述液位传感器设置于所述原料液浓水循环管上且靠近所述原料液箱的原料液浓水进水口的位置上;所述循环泵设置于所述汲取液循环管上且靠近所述汲取液箱的汲取液出水口的位置上;

所述原料液出水管、原料液浓水循环管、透过液进水管和汲取液循环管靠近所述FO膜的位置上均设置有电导传感器、电磁流量计和正渗透压力计;所述原料液浓水循环管和透过液进水管靠近所述FO膜的位置上还均设置有温度计;

所述PLC控制单元用于所述装置的连锁反应控制。

本发明另一方面提供了一种热水解污泥厌氧消化液的处理方法,该方法采用所述的热水解污泥厌氧消化液的处理装置,包括如下步骤:

S1:将所述热水解污泥厌氧消化液注入到所述原料液箱内,将所述汲取液注入到所述汲取液箱,开启所述输液泵和所述循环泵,所述热水解污泥厌氧消化液通过所述第一过滤器过滤后,在所述FO膜的原料液侧进行正渗透,并在所述FO膜的汲取液侧得到透过液,在所述FO膜的原料液侧得到原料液浓水,所述原料液浓水通过所述原料液浓水循环管回流至所述原料液箱内;

S2:当所述汲取液和原料透过液的混合液与所述热水解污泥厌氧消化液之间的TDS差小于阈值时,开启所述高盐浓缩单元,对所述汲取液和原料透过液的混合液进行浓缩处理,得到所述浓缩处理后的汲取液和产水,所述浓缩处理后的汲取液通过所述汲取液浓缩回流管回流至所述汲取液箱,所述产水流入所述产水箱。

本发明的技术方案具有如下有益效果:

(1)本发明使用正渗透处理热水解污泥厌氧消化液可以实现低能耗浓缩,节约能耗;膜不宜污染且清洗恢复效果好,不依赖于环境;回流的原料液浓水可做有机肥料,处理后的产水水质高,可以回收利用;本发明解决了热水解污泥厌氧消化液难处理的问题。

(2)本发明可同时运行正渗透单元和高盐浓缩单元,使所述正渗透处理动态循环进行。

(3)本发明经所述高盐浓缩单元进行浓缩处理后的汲取液的浓缩率可高达80%。

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

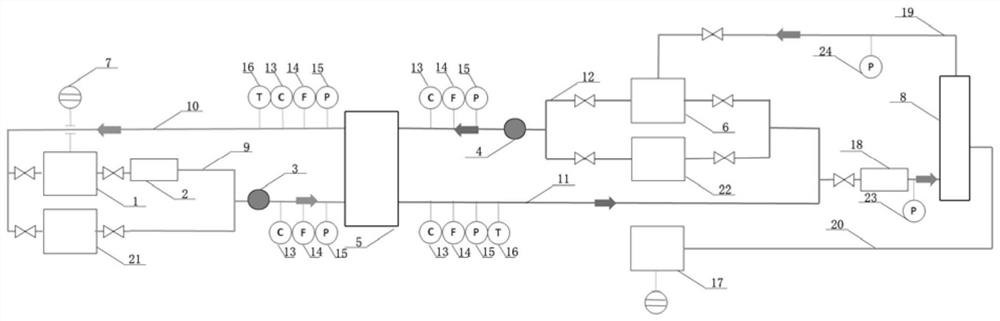

图1示出了本发明实施例1提供的一种热水解污泥厌氧消化液的处理装置的示意图。

图2(a)示出了本发明对比例1-5进行正渗透处理的通量变化的测试结果。

图2(b)示出了本发明实施例3-7进行正渗透处理的通量变化的测试结果。

图2(c)示出了本发明对比例6-9进行正渗透处理的通量变化的测试结果。

图2(d)示出了本发明实施例8-11进行正渗透处理的通量变化的测试结果。

图2(e)示出了本发明对比例10-12进行正渗透处理的通量变化的测试结果。其中:斑点线分别为1.5L/min和0.5L/min的正渗透的液体通量随时间变化的曲线,实线分别为2L/min和1L/min的正渗透的液体通量随时间变化的曲线)

图2(f)示出了本发明实施例12-14进行正渗透处理的通量变化的测试结果。(其中:斑点线分别为1.5L/min和0.5L/min的正渗透的液体通量随时间变化的曲线,实线分别为2L/min和1L/min的正渗透的液体通量随时间变化的曲线)

其中,图2中的Flux(L/m

附图标记说明如下:

1-原料液箱;2-第一过滤器;3-输液泵;4-循环泵;5-FO膜;6-汲取液箱;7-液位传感器;8-高盐浓缩单元;9-原料液出水管;10-原料液浓水循环管;11-透过液进水管;12-汲取液循环管;13-电导传感器;14-电磁流量计;15-正渗透压力计;16-温度计;17-产水箱;18-第二过滤器;19-汲取液浓缩回流管;20-产水管;21-第一加药清洗箱;22-第二加药清洗箱;23-浓缩液进水压力计;24-浓缩回流压力计。

具体实施方式

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

本发明一方面提供了一种热水解污泥厌氧消化液的处理装置,该处理装置包括独立或者同时运行的正渗透单元、高盐浓缩单元、产水箱和PLC控制单元;

所述高盐浓缩单元用于使所述正渗透单元的膜处理过程动态循环进行;

所述正渗透单元包括原料液箱、第一过滤器、输液泵、循环泵、FO膜、汲取液箱和液位传感器;

所述原料液箱的两端分别连接有原料液出水管和原料液浓水循环管,所述原料液出水管的另一端和原料液浓水循环管的另一端分别与所述FO膜的原料液侧连接;

所述汲取液箱的两端分别连接有透过液进水管和汲取液循环管,所述透过液进水管的另一端和汲取液循环管的另一端分别与所述FO膜的汲取液侧连接;

所述第一过滤器和所述输液泵依次设置于所述原料液出水管上且靠近所述原料液箱的原料液出水口的位置上;所述液位传感器设置于所述原料液浓水循环管上且靠近所述原料液箱的原料液浓水进水口的位置上;所述循环泵设置于所述汲取液循环管上且靠近所述汲取液箱的汲取液出水口的位置上;

所述原料液出水管、原料液浓水循环管、透过液进水管和汲取液循环管靠近所述FO膜的位置上均设置有电导传感器、电磁流量计和正渗透压力计;所述原料液浓水循环管和透过液进水管靠近所述FO膜的位置上还均设置有温度计;

所述PLC控制单元用于所述装置的连锁反应控制。

根据本发明,优选地,所述FO膜为复合膜或蛋白膜,所述复合膜包括三醋酸纤维膜活性层和聚酯支撑层。

在本发明中,所述高盐浓缩单元包括膜纳滤装置和/或膜蒸馏装置。

根据本发明,优选地,所述高盐浓缩单元分别通过第二过滤器、汲取液浓缩回流管、产水管与所述透过液进水管、所述汲取液箱、所述产水箱连接;所述高盐浓缩单元与所述第二过滤器之间设置有浓缩液进水压力计;所述汲取液浓缩回流管上设置有浓缩回流压力计。

根据本发明,优选地,所述原料液箱配有第一加药清洗箱,用于对所述原料液箱进行清洗。

根据本发明,优选地,所述汲取液箱配有第二加药清洗箱,用于对所述汲取液箱进行清洗。

本发明中,所述温度计、电导传感器、电磁流量计、正渗透压力计、浓缩液进水压力计和浓缩回流压力计用于记录各种料液的状态,进而联合PLC控制单元实现压力、流速、流量的调整;电导、处理量、产量的自动记录;所述高盐浓缩单元的开启以及加药清洗的进行等等。

本发明另一方面提供了一种热水解污泥厌氧消化液的处理方法,该方法采用所述的热水解污泥厌氧消化液的处理装置,包括如下步骤:

S1:将所述热水解污泥厌氧消化液注入到所述原料液箱内,将所述汲取液注入到所述汲取液箱,开启所述输液泵和所述循环泵,所述热水解污泥厌氧消化液通过所述第一过滤器过滤后,在所述FO膜的原料液侧进行正渗透,并在所述FO膜的汲取液侧得到透过液,在所述FO膜的原料液侧得到原料液浓水,所述原料液浓水通过所述原料液浓水循环管回流至所述原料液箱内;

S2:当所述汲取液和原料透过液的混合液与所述热水解污泥厌氧消化液之间的TDS差小于阈值时,开启所述高盐浓缩单元,对所述汲取液和原料透过液的混合液进行浓缩处理,得到所述浓缩处理后的汲取液和产水,所述浓缩处理后的汲取液通过所述汲取液浓缩回流管回流至所述汲取液箱,所述产水流入所述产水箱。

根据本发明,优选地,在步骤S1中:

所述汲取液为氯化钠溶液,所述氯化钠的浓度为0.5-4mol/L;

所述热水解污泥厌氧消化液的温度为20-40℃;

所述热水解污泥厌氧消化液注入到所述原料液箱的流速为0.5-20L/min。

根据本发明,优选地,在步骤S2中:

所述阈值为1000-6000TDS;

所述高盐浓缩单元进行的浓缩处理的方法包括膜纳滤处理方法和/或膜蒸馏处理方法。

根据本发明,优选地,所述热水解污泥厌氧消化液中包括TOC、TN、NH

根据本发明,优选地,经所述浓缩处理后的汲取液的浓缩率为20-80%。

根据本发明,优选地,所述产水的水质指标为SDI≤1,浊度≤0.2,SS<0.2mg/L,微生物去除率>99%。

以下通过实施例具体说明本发明。

所述热水解污泥厌氧消化液中的各个物质经过所述FO膜后的截留率的计算公式为:

所述FO膜购自Hydration Technology Innovations(美国水化技术创新公司)

实施例1

本实施例提供一种热水解污泥厌氧消化液的处理装置,如图1所示,该处理装置包括独立或者同时运行的正渗透单元、高盐浓缩单元8、产水箱17和PLC控制单元;

所述高盐浓缩单元8用于使所述正渗透单元的膜处理过程动态循环进行;

所述正渗透单元包括原料液箱1、第一过滤器2、输液泵3、循环泵4、FO膜5、汲取液箱6和液位传感器7;所述原料液箱1的两端分别连接有原料液出水管9和原料液浓水循环管10,所述原料液出水管9的另一端和原料液浓水循环管10的另一端分别与所述FO膜5的原料液侧连接;所述汲取液箱6的两端分别连接有透过液进水管11和汲取液循环管12,所述透过液进水管11的另一端和汲取液循环管12的另一端分别与所述FO膜5的汲取液侧连接;所述第一过滤器2和所述输液泵3依次设置于所述原料液出水管9上且靠近所述原料液箱1的原料液出水口的位置上;所述液位传感器7设置于所述原料液浓水循环管10上且靠近所述原料液箱1的原料液浓水进水口的位置上;所述循环泵4设置于所述汲取液循环管12上且靠近所述汲取液箱6的汲取液出水口的位置上;所述原料液出水管9、原料液浓水循环管10、透过液进水管11和汲取液循环管12靠近所述FO膜5的位置上均设置有电导传感器13、电磁流量计14和正渗透压力计15;所述原料液浓水循环管10和透过液进水管11靠近所述FO膜5的位置上还均设置有温度计16;所述FO膜5为复合膜,所述复合膜包括三醋酸纤维膜活性层和聚酯支撑层。

所述高盐浓缩单元8包括膜纳滤装置和膜蒸馏装置,所述高盐浓缩单元8分别通过第二过滤器18、汲取液浓缩回流管19、产水管20与所述透过液进水管11、所述汲取液箱6、所述产水箱17连接;所述高盐浓缩单元8与所述第二过滤器18之间设置有浓缩液进水压力计23;所述汲取液浓缩回流管19上设置有浓缩回流压力计24。所述膜纳滤装置和膜蒸馏装置均未示出。

所述原料液箱1配有第一加药清洗箱21,用于对所述原料液箱1进行清洗;所述汲取液箱6配有第二加药清洗箱22,用于对所述汲取液箱6进行清洗。

所述PLC控制单元用于所述装置的连锁反应控制。

实施例2

本实施例提供一种热水解污泥厌氧消化液的处理方法,该方法采用实施例1所述的热水解污泥厌氧消化液的处理装置,如图1所示,包括如下步骤:

S1:将所述热水解污泥厌氧消化液注入到所述原料液箱1内,将所述汲取液注入到所述汲取液箱6,开启所述输液泵3和所述循环泵4,所述热水解污泥厌氧消化液通过所述第一过滤器2过滤后,在所述FO膜5的原料液侧进行正渗透,并在所述FO膜5的汲取液侧得到透过液,在所述FO膜5的原料液侧得到原料液浓水,所述原料液浓水通过所述原料液浓水循环管10回流至所述原料液箱1内;

S2:当所述汲取液和原料透过液的混合液与所述热水解污泥厌氧消化液之间的TDS差小于阈值时,开启所述高盐浓缩单元8,对所述汲取液和原料透过液的混合液进行浓缩处理,得到所述浓缩处理后的汲取液和产水,所述浓缩处理后的汲取液通过所述汲取液浓缩回流管19回流至所述汲取液箱6,所述产水流入所述产水箱17。

所述汲取液为氯化钠溶液,所述氯化钠的浓度为2mol/L;

所述热水解污泥厌氧消化液的温度为25℃;

所述热水解污泥厌氧消化液注入到所述原料液箱的流速为2L/min。

所述阈值为3000-5000TDS;

所述高盐浓缩单元8进行的浓缩处理的方法包括膜纳滤处理方法和膜蒸馏处理方法。

所述热水解污泥厌氧消化液和所述原料透过液的水质参数如表1所示。其水质参数是通过三维荧光光谱仪测试得到的。表1还包括所述热水解污泥厌氧消化液中的各个物质经过所述FO膜5后的截留率,所述截留率根据上述公式计算得到。

表1水质参数

经所述浓缩处理后的汲取液的浓缩率为80%。所述产水的水质指标为SDI≤1,浊度≤0.2,SS<0.2mg/L,微生物去除率为99.99%。

实施例3-7

实施例3-7的所述汲取液为氯化钠溶液,所述氯化钠的浓度依次为0.5mol/L、1.0mol/L、2.0mol/L、3.0mol/L、4.0mol/L;

所述热水解污泥厌氧消化液注入到所述原料液箱的流速均为1.5L/min;

所述热水解污泥厌氧消化液的温度为25℃;

其他步骤及条件与实施例2相同。

实施例8-11

实施例8-11的所述热水解污泥厌氧消化液的温度依次为20℃、25℃、30℃、40℃;

所述热水解污泥厌氧消化液注入到所述原料液箱的流速均为1.5L/min。

所述汲取液为氯化钠溶液,所述氯化钠的浓度为2.0mol/L;

其他步骤及条件与实施例2相同。

实施例12-14

实施例12-14的所述热水解污泥厌氧消化液注入到所述原料液箱的流速依次为0.5L/min、1.0L/min、1.5L/min。

所述汲取液为氯化钠溶液,所述氯化钠的浓度为2.0mol/L;

所述热水解污泥厌氧消化液的温度为25℃;

其他步骤及条件与实施例2相同。

对比例1-5

对比例1-5将所述热水解污泥厌氧消化液替换为去离子水,并进行实施例2所述的步骤。

所述汲取液为氯化钠溶液,所述氯化钠的浓度依次为0.5mol/L、1.0mol/L、2.0mol/L、3.0mol/L、4.0mol/L;

所述去离子水的温度为25℃;

所述去离子水注入到所述原料液箱的流速为1.5L/min。

对比例6-9

对比例6-9将所述热水解污泥厌氧消化液替换为去离子水,并进行实施例2所述的步骤。

所述汲取液为氯化钠溶液,所述氯化钠的浓度为2.0mol/L;

所述去离子水的温度依次为20℃、25℃、30℃、40℃;

所述去离子水注入到所述原料液箱的流速为1.5L/min。

对比例10-12

对比例10-12将所述热水解污泥厌氧消化液替换为去离子水,并进行实施例2所述的步骤。

所述汲取液为氯化钠溶液,所述氯化钠的浓度为2.0mol/L;

所述去离子水的温度为25℃;

所述去离子水注入到所述原料液箱的流速为依次为0.5L/min、1.0L/min、1.5L/min。

测试例1-5

本测试例将对比例1-5和实施例3-7进行正渗透处理的通量变化的测试结果分别列于图2(a)和(b)中。所述测试结果来自温度计、电导传感器、电磁流量计、正渗透压力计、浓缩液进水压力计和浓缩回流压力计的记录结果。

测试例6-9

本测试例将对比例6-9和实施例8-11进行正渗透处理的通量变化的测试结果分别列于图2(c)和(d)中。所述测试结果来自温度计、电导传感器、电磁流量计、正渗透压力计、浓缩液进水压力计和浓缩回流压力计的记录结果。

测试例10-12

本测试例将对比例10-12和实施例12-14进行正渗透处理的通量变化的测试结果分别列于图2(e)和(f)中。所述测试结果来自温度计、电导传感器、电磁流量计、正渗透压力计、浓缩液进水压力计和浓缩回流压力计的记录结果。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

- 一种热水解污泥厌氧消化液的处理装置及处理方法

- 一种热水解污泥厌氧消化液的处理装置