用于钢卷外圈带头位置调整的方法及装置

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及钢铁冶炼行业,具体涉及一种用于钢卷外圈带头位置调整的方法及装置。

背景技术

钢卷拆捆带之前,为了保证生产安全,需要将钢卷外圈带头的位置处于整个钢卷的下方,从而使得钢卷拆捆带时,带头在钢卷的自重作用下被压在钢卷底部,以避免带头弹开,伤及作业人员。目前,为了在拆捆带前将带头压在钢卷下方,都是通过人工的方式控制地辊转动,需要单独配置作业人员,且劳动负荷大,生产效率不够高。

发明内容

鉴于以上所述现有技术的不足,本发明的目的在于提供一种用于钢卷外圈带头位置调整的方法及装置,以提高钢卷外圈带头位置调整的自动化程度,避免解绑过程发生安全事故。

为实现上述目的及其他相关目的,本发明技术方案如下:

一种用于钢卷外圈带头位置调整的方法,包括:

将待调整的钢卷置于支撑辊组上,使所述支撑辊组将钢卷支撑在调整工位上,且支撑辊组的各支撑辊处于调整工位的支撑中心的两侧;

在调整工位的旁侧设置测距传感器;

通过测距传感器采集测量区域内钢卷外壁距所述测距传感器的实时距离数据;

根据实时距离数据判断预设关注区域内是否有带头,所述测量区域覆盖所述预设关注区域;

若有,则根据实时距离数据和测距传感器的安装位置数据计算带头从当前位置转动到目标位置的转动弧长,控制各支撑辊以所述转动弧长转动,使带头从当前位置转动至目标位置,所述测距传感器的安装位置数据为所述测距传感器与所述调整工位的支撑中心之间的几何位置关系数据;

若无,则控制支撑辊转动,直至根据实时距离数据能够判定所述预设关注区域内有带头,再根据实时距离数据和所述测距传感器的安装位置数据计算带头从当前位置转动到目标位置的转动弧长,控制各支撑辊以所述转动弧长转动,使带头转动至目标位置。

可选的,根据实时距离数据判断所述预设关注区域内是否有带头的方法包括:

计算预设关注区域内各采集点的实时距离数据的差值,比较所述差值是否超过预设阈值,若所述差值超过所述预设阈值,则判定带头处于所述预设关注区域内,反之,若未超过预设阈值,则判定带头未处于所述预设关注区域内。

可选的,根据实时距离数据判断所述预设关注区域内是否有带头的方法还包括:

建立平面直角坐标系,所述测距传感器处于所述平面直角坐标系内,该第一平面直角坐标系以钢卷的竖直径向方向作为横轴,以测距传感器至钢卷的水平方向作为纵轴;

在所述测量区域在横轴方向上连续依次划分出第一参考区域、所述预设关注区域和第二参考区域,使所述第一参考区域、所述预设关注区域和所述第二参考区域分别对应所述横轴的不同数值区域;

以所述第一参考区域对应的实时距离数据和所述第二参考区域的实时距离数据之差作为所述差值。

可选的,在计算所述差值前,进行滤波处理,排除第一参考区域和第二参考区域内干扰的突变点。

可选的,根据实时距离数据和测距传感器的安装位置数据计算钢卷从当前位置转动到目标位置的转动弧长的方法包括:

将测距传感器的位置定义为D点,带头的位置定义为C点,钢卷的最低点定义为B,将经过D点的水平线与经过B点的竖直线的交汇点定义为A点,则测距传感器距所述支撑中心的水平距离定义为常量AD,钢卷的最低点B与交汇点A的距离为常量AB;

根据实时距离数据获取测距传感器与带头的直线距离DC、直线距离DC在水平方向上的分量LeftMostZ和直线距离DC在竖直方向上的分量LeftMostX,

建立LeftMostZ、LeftMostX与∠CDA的关系式:

根据余弦定理,建立AC、DC、常量AD和∠CDA的关系式;

根据余弦定理,及∠CAD与∠CAB的关系,建立AC、DC、常量AD和∠CAB的关系式:

根据余弦定理,建立AC、BC、常量AB和∠CAB的关系式,计算BC的数值;

以BC数值近似为所述的转动弧长控制支撑辊转动。

可选的,所述用于钢卷外圈带头位置调整的方法还包括:

设置多个所述测距传感器,并将多个所述测距传感器沿平行于钢卷轴向的方向排布;

当至少有预设数量的测距传感器判定带头处于相应的所述预设关注区域内时,再确认带头处于所述预设关注区域;

根据多个所述测距传感器检测的实时距离数据的平均值,确定带头的当前位置。

相应的,本发明还提供一种用于钢卷外圈带头位置调整的装置,包括:

支撑辊组,所述支撑辊组包括分布在调整工位的支撑中心的两侧支撑辊,所述支撑辊组用于支撑处于调整工位上的钢卷,并通过转动调整钢卷外圈的带头位置;

驱动电机,其用于驱动所述支撑辊转动;

测距传感器,所述测距传感器设置在所述调整工位的旁侧,所述测距传感器用于采集测量区域内所述测距传感器与钢卷外壁的实时距离数据;及

处理器,其分别与所述测距传感器和驱动电机连接,所述处理器包括有无带头计算模块、转动弧长计算模块和控制模块,所述有无带头计算模块用于根据所述实时距离数据判断预设关注区内是否有带头,所述测量区域覆盖所述预设关注区域;所述转动弧长计算模块用于在所述有无带头计算模块判定所述预设关注区内有带头时,根据所述实时距离数据和测距传感器的安装位置数据计算所述带头从当前位置转动到目标位置对应的转动弧长,所述测距传感器的安装位置数据为所述测距传感器与所述调整工位的支撑中心之间的几何位置关系数据;所述控制模块被配置为驱动各所述支撑辊根据所述转动弧长转动。

可选的,所述调整工位的旁侧设置多个所述测距传感器,且当所述调整工位旁设置多个所述测距传感器时,各所述测距传感器沿平行于钢卷轴向的方向排布;

所述有无带头计算模块被配置为:当至少有预设数量的测距传感器判定带头处于相应的所述预设关注区域内时,再确认带头处于所述预设关注区域;所述转动弧长计算模块被配置为根据多个所述测距传感器检测的实时距离数据的平均值,确定带头的当前位置。

可选的,所述有无带头计算模块还被配置为:

计算预设关注区域内各采集点的实时距离数据的差值,比较所述差值是否超过预设阈值,若所述差值大于预设范围,若超过所述预设阈值,则判定带头处于所述预设关注区域内,反之,若未超过预设阈值,则判定带头未处于所述预设关注区域内。

可选的,所述有无带头计算模块还被配置为:

建立平面直角坐标系,所述测距传感器处于所述平面直角坐标系内,该第一平面直角坐标系以钢卷的竖直径向方向作为横轴,以测距传感器至钢卷的水平方向作为纵轴;

在所述测量区域在横轴方向上连续依次划分出第一参考区域、所述预设关注区域和第二参考区域,使所述第一参考区域、所述预设关注区域和所述第二参考区域分别对应所述横轴的不同数值区域;

以所述第一参考区域对应的实时距离数据和所述第二参考区域的实时距离数据之差作为所述差值。

可选的,所述转动弧长计算模块被配置为:

将测距传感器的位置定义为D点,带头的位置定义为C点,钢卷的最低点定义为B,将经过D点的水平线与经过B点的竖直线的交汇点定义为A点,则测距传感器距支撑辊组的支撑中心的水平距离定义为常量AD,钢卷的最低点B与交汇点A的距离为常量AB;

根据实时距离数据获取测距传感器与带头的直线距离DC、直线距离DC在水平方向上的分量LeftMostZ和直线距离DC在竖直方向上的分量LeftMostX;

建立LeftMostZ、LeftMostX与∠CDA的关系式:

根据余弦定理,建立AC、DC、常量AD和∠CDA的关系式;

根据余弦定理,及∠CAD与∠CAB的关系,建立AC、DC、常量AD和∠CAB的关系式:

根据余弦定理,建立AC、BC、常量AB和∠CAB的关系式,计算BC的数值;

以BC数值近似为所述的转动弧长控制支撑辊转动。

可选的,所述调整工位下方设置有用于将所述调整工位上的钢卷送至下一工位的输送机构。

可选的,所述输送机构包括输送支撑件、用于顶升所述输送支撑件的顶升输送机构及用于移动顶升后的输送支撑件的移动机构,其中,调整钢卷的带头位置时,所述输送支撑件处于所述调整工位的正下方。

可选的,所述输送支撑件具有与钢卷外轮廓匹配的圆弧支撑面。

可选的,所述测距传感器为激光传感器。

本发明中,通过测距传感器采集的实时距离数据以及测距传感器与调整工位的几何关系计算出钢卷外圈带头从当前位置转动到目标位置所需的转动弧长,从而使带头旋转到钢卷的底部,保证了后续钢卷自动拆捆带可靠性,提高了热轧产线的智能化水平,避免了安全事故的发生。

附图说明

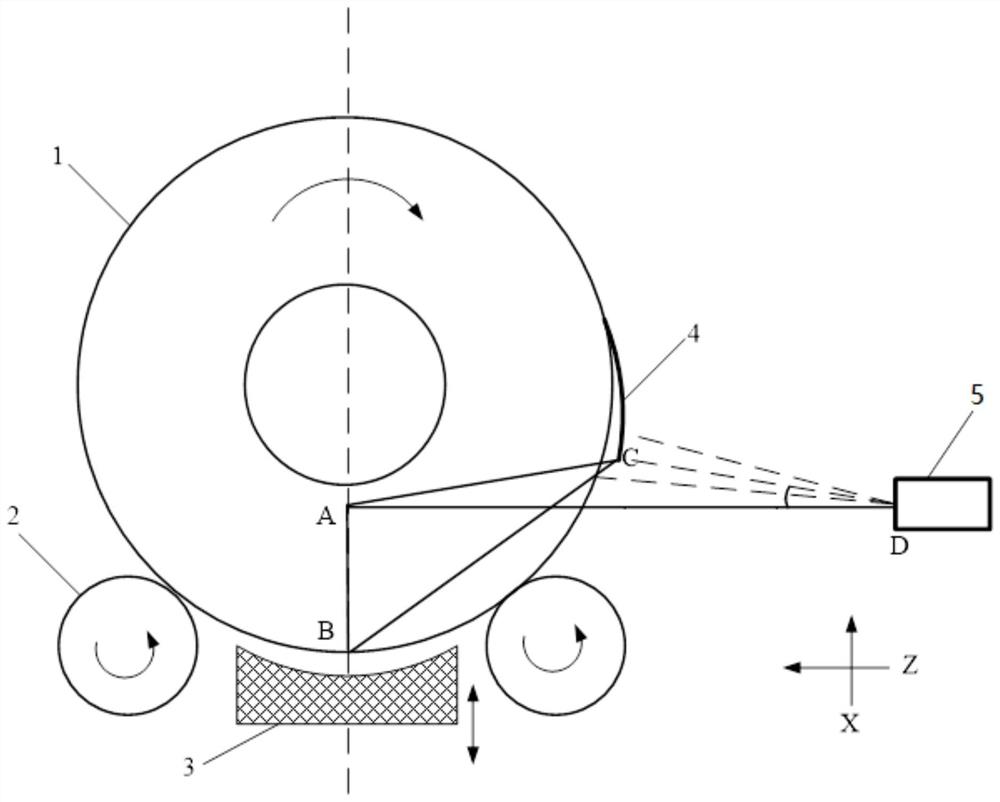

图1为本发明的用于钢卷外圈带头位置调整的装置使用时钢卷与测距传感器的位置关系图;

图2为本发明的用于钢卷外圈带头位置调整的装置的结构示意图;

图3为平面直角坐标系中根据测距传感器采集的距离数据对应形成的边缘轮廓线(无带头);

图4为平面直角坐标系中根据测距传感器采集的距离数据对应形成的边缘轮廓线(有带头);

附图标记说明:

钢卷1、支撑辊2、支撑中心201、输送支撑件3、带头4、测距传感器5、边缘轮廓线6。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

结合参见图1至图4,一种用于钢卷外圈带头位置调整的方法,包括:

将待调整的钢卷1置于支撑辊组上,使所述支撑辊组将钢卷1支撑在调整工位上,且支撑辊组的各支撑辊2处于调整工位的支撑中心201的两侧;

在调整工位一旁侧(图示的右侧)设置测距传感器5,并通过测距传感器5采集测量区域M内钢卷1外壁距所述测距传感器5的实时距离数据;

根据实时距离数据判断预设关注区域M0内是否有带头4,所述测量区域M覆盖所述预设关注区域M0;

若有,则根据实时距离数据和测距传感器5的安装位置数据计算带头4从当前位置转动到目标位置的转动弧长,控制各支撑辊2以所述转动弧长转动,使带头4从当前位置转动至目标位置,所述测距传感器5的安装位置数据为所述测距传感器5与所述调整工位的支撑中心201之间的几何位置关系数据;

若无,则控制支撑辊2转动,直至根据实时距离数据能够判定所述预设关注区域M0内有带头4,再根据实时距离数据和所述测距传感器5的安装位置数据计算带头4从当前位置转动到目标位置的转动弧长,控制各支撑辊2以所述转动弧长转动,使带头4转动至目标位置。

此处及下述各实施例的测距传感器采用的均是测量信号从单个发射点向钢卷外壁各处发射信号的扩散式测距传感器,使得该激光传感器的在测量范围内分部很多个采集点,此处的目标位置是指钢卷1的底部位置,实际实施过程中,该测距传感器5可以为激光传感器、超声波传感器。

本发明中,通过测距传感器采集的实时距离数据以及测距传感器与调整工位的几何关系计算出钢卷外圈带头从当前位置转动到目标位置所需的转动弧长,从而使带头旋转到钢卷的底部,保证了后续钢卷自动拆捆带可靠性,提高了热轧产线的智能化水平,避免了安全事故的发生,且这种先判断预设关注区域内是否有带头的方式,无需采用钢卷外圈表面的所有距离数据,不需要设置大量测距传感器,大幅降低了运算量,有利于更快速的将带头调整至目标位置。

在一些实施例中,根据实时距离数据判断所述预设关注区域M0内是否有带头4的方法包括:

计算预设关注区域M0内各采集点的实时距离数据的差值,比较所述差值是否超过预设阈值,若所述差值超过所述预设阈值,则判定带头4处于所述预设关注区域M0内,反之,若未超过预设阈值,则判定带头4未处于所述预设关注区域M0内。

具体的,在一些实施例中,根据实时距离数据判断所述预设关注区域M0内是否有带头4的方法还包括:

建立平面直角坐标系,所述测距传感器5处于所述平面直角坐标系内,该第一平面直角坐标系以钢卷1的竖直径向方向作为横轴X,以测距传感器5至钢卷1的水平方向作为纵轴Z,并根据实时采集数据在所述平面直角坐标系中形成边缘轮廓线6;

在所述测量区域在横轴方向上连续依次划分出第一参考区域M1、所述预设关注区域M0和第二参考区域M2,使所述第一参考区域M1、所述预设关注区域M0和所述第二参考区域M2分别对应所述横轴的不同数值区域;

以所述第一参考区域M1对应的实时距离数据和所述第二参考区域M2的实时距离数据之差作为所述差值。

这种根据第一参考区域M1和第二参考区域M2的数据来计算预设关注区域M0采集点差值的方式能够更精准的判断预设关注区域内是否有带头4,这是由于具有带头4的钢卷1表面不平滑以及测距传感器5状态等因素均可能导致预设关注区域M0内的数据状态不稳定,而第一参考区域M1和第二参考区域M2对应的钢卷1表面是平滑的,数据状态稳定性更高,所以有利于更精准的判断是否有带头4。

在实际实施过程中,预设关注区域M0的横轴宽度可以仅有1-3cm,第一参考区域M1、第二参考区域M2的横轴宽度也可以为1-3cm。

在一些实施例中,在计算所述差值前,进行滤波处理,排除第一参考区域M1和第二参考区域M2内干扰的突变点,避免突变点的干扰,能够进一步更精准的判断预设关注区内是否有带头4。

在一些实施例中,根据实时距离数据和测距传感器5的安装位置数据计算钢卷1从当前位置转动到目标位置的转动弧长的方法包括:

将测距传感器5的位置定义为D点,带头4的位置定义为C点,钢卷1的最低点定义为B,将经过D点的水平线与经过B点的竖直线的交汇点定义为A点,则测距传感器5距所述支撑中心201的水平距离定义为常量AD,钢卷1的最低点B与交汇点A的距离为常量AB;

根据实时距离数据获取测距传感器5与带头4的直线距离DC、直线距离DC在水平方向上的分量LeftMostZ和直线距离DC在竖直方向上的分量LeftMostX,

建立LeftMostZ、LeftMostX与∠CDA的关系式:

根据余弦定理,建立AC、DC、常量AD和∠CDA的关系式;

根据余弦定理,及∠CAD与∠CAB的关系,建立AC、DC、常量AD和∠CAB的关系式:

根据余弦定理,建立AC、BC、常量AB和∠CAB的关系式,计算BC的数值;

以BC数值近似为所述的转动弧长控制支撑辊2转动。

在一些实施例中,所述用于钢卷外圈带头位置调整的方法还包括:

设置多个所述测距传感器5,并将多个所述测距传感器5沿平行于钢卷1轴向的方向排布;

当至少有预设数量的测距传感器判定带头4处于相应的所述预设关注区域M0内时,再确认带头4处于所述预设关注区域M0;

根据多个所述测距传感器5检测的实时距离数据的平均值,确定带头4的当前位置,计算结果更精准。

图中,设置有5个测距传感器5,此时,预设数量可以设置为3个。由于钢带的带头4边缘可能有祈福,这种设置多个距离传感器,根据多个距离传感器的数据来判断是否有带头4处于预设关注区域和确定带头4当前位置的方式,有利于更进准的将带头4送至目标位置。

相应的,本发明还提供一种用于钢卷1外圈带头4位置调整的装置,包括:

支撑辊组,所述支撑辊组包括分布在调整工位的支撑中心201的两侧支撑辊2,所述支撑辊组用于支撑处于调整工位上的钢卷1,并通过转动调整钢卷1外圈的带头4位置;

驱动电机,其用于驱动所述支撑辊2转动;

测距传感器5,所述测距传感器5设置在所述调整工位的旁侧,所述测距传感器5用于采集测量区域M内所述测距传感器5与钢卷1外壁的实时距离数据;及

处理器,其分别与所述测距传感器5和驱动电机连接,所述处理器包括有无带头计算模块、转动弧长计算模块和控制模块,所述有无带头计算模块用于根据所述实时距离数据判断预设关注区内是否有带头4,所述测量区域M覆盖所述预设关注区域M0;所述转动弧长计算模块用于在所述有无带头计算模块判定所述预设关注区内有带头4时,根据所述实时距离数据和测距传感器5的安装位置数据计算所述带头4从当前位置转动到目标位置对应的转动弧长,所述测距传感器5的安装位置数据为所述测距传感器5与所述调整工位的支撑中心201之间的几何位置关系数据;所述控制模块被配置为驱动各所述支撑辊2根据所述转动弧长转动。

在一些实施例中,所述调整工位的旁侧设置多个所述测距传感器5,且当所述调整工位旁设置多个所述测距传感器5时,各所述测距传感器5沿平行于钢卷1轴向的方向排布;

所述有无带头计算模块被配置为:当至少有预设数量的测距传感器5判定带头4处于相应的所述预设关注区域M0内时,再确认带头4处于所述预设关注区域M0;所述转动弧长计算模块被配置为根据多个所述测距传感器5检测的实时距离数据的平均值,确定带头4的当前位置。

在一些实施例中,所述有无带头计算模块还被配置为:

计算预设关注区域M0内各采集点的实时距离数据的差值,比较所述差值是否超过预设阈值,若所述差值大于预设范围,若超过所述预设阈值,则判定带头4处于所述预设关注区域M0内,反之,若未超过预设阈值,则判定带头4未处于所述预设关注区域M0内。

在一些实施例中,所述有无带头计算模块还被配置为:

建立平面直角坐标系,所述测距传感器5处于所述平面直角坐标系内,该第一平面直角坐标系以钢卷1的竖直径向方向作为横轴,以测距传感器5至钢卷1的水平方向作为纵轴;

在所述测量区域在横轴方向上连续依次划分出第一参考区域M1、所述预设关注区域M0和第二参考区域M2,使所述第一参考区域M1、所述预设关注区域M0和所述第二参考区域M2分别对应所述横轴的不同数值区域;

以所述第一参考区域M1对应的实时距离数据和所述第二参考区域M2的实时距离数据之差作为所述差值。

在一些实施例中,所述有无带头计算模块还被配置为:在计算所述差值前,进行滤波处理,排除第一参考区域M1和第二参考区域M2内干扰的突变点。

在一些实施例中,所述转动弧长计算模块被配置为:

将测距传感器5的位置定义为D点,带头4的位置定义为C点,钢卷1的最低点定义为B,将经过D点的水平线与经过B点的竖直线的交汇点定义为A点,则测距传感器5距支撑辊组的支撑中心201的水平距离定义为常量AD,钢卷1的最低点B与交汇点A的距离为常量AB;

根据实时距离数据获取测距传感器5与带头4的直线距离DC、直线距离DC在水平方向上的分量LeftMostZ和直线距离DC在竖直方向上的分量LeftMostX;

建立LeftMostZ、LeftMostX与∠CDA的关系式:

根据余弦定理,建立AC、DC、常量AD和∠CDA的关系式;

根据余弦定理,及∠CAD与∠CAB的关系,建立AC、DC、常量AD和∠CAB的关系式:

根据余弦定理,建立AC、BC、常量AB和∠CAB的关系式,计算BC的数值;

以BC数值近似为所述的转动弧长控制支撑辊2转动。

在一些实施例中,所述调整工位下方设置有用于将所述调整工位上的钢卷1送至下一工位的输送机构。

在一些实施例中,所述输送机构包括输送支撑件3、用于顶升所述输送支撑件3的顶升输送机构及用于移动顶升后的输送支撑件3的移动机构,其中,调整钢卷1的带头4位置时,所述输送支撑件3处于所述调整工位的正下方。在实际实施过程中,移动机构和顶升输送机构均可以采用现有结构,此处不做详述。

在一些实施例中,所述输送支撑件3具有与钢卷1外轮廓匹配的圆弧支撑面,设置该圆弧支持面使得目标位置的范围变大,只要调整带头位置后带头能够被压在钢卷和圆弧支撑面之间即可。

任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 用于钢卷外圈带头位置调整的方法及装置

- 用于钢卷外圈带头位置调整的装置