一种用于生产耐火砖的智能生产线

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及耐火砖领域,具体是涉及一种用于生产耐火砖的智能生产线。

背景技术

耐火材料一般分为两种,即不定型耐火材料和定型耐火材料。不定型耐火材料也叫浇注料,是由多种骨料或集料和一种或多种粘和剂组成的混合粉状颗料,使用时必须和一种或多种液体配合搅拌均匀,具有较强的流动性。定型耐火材料一般指耐火砖,其形状有标准规则,也可以根据需要筑切时临时加工。

在安装过程中,耐火砖智能制造生产线可完成以下形式的操作:能够由传统的单向挤压为双向挤压,使得原料的挤压效果更好,并能将多余的原材料刮下回收利用,降低生产成本,还可以在进窑烧制之前进行预热干燥处理,有利于耐火砖质量的提升。

中国专利申请号“CN203331212U”公开了一种耐火砖智能制造生产线,一种耐火砖生产线。耐火砖生产线,包括进料装置、轮辗混合机、出料装置、储料斗、成型装置和出货装置:进料装置包括送料地孔、自动上料机、上料斗,上料斗安装在自动上料机上,自动上料机底端连接送料地孔,自动上料机顶端连接轮辗混合机的进料口;出料装置为安装在支架上的出料机构,出料机构低端位于轮辗混合机的出料口正下方,出料机构高端连接储料斗;成型装置为液压成型机,储料斗下方安装料传送机,料传送机另一端连接液压成型机;出货装置包括成品传送机、自动抓坯车和地磅,成品传送机一端连接液压成型机,成品传送机另一端连接自动抓坯车,自动抓坯车出口安装有地磅,地磅上设有砖坯车。

但是,该设备还是需要大量人力,且工作过程中的粉尘对人员健康有极大的影响,生产效率也不够高。

发明内容

为解决上述技术问题,提供一种用于生产耐火砖的智能生产线,本技术方案为了实现耐火砖由原料自动加压成型的目的,以解决生产耐火砖消耗大量人力的技术问题。

为达到以上目的,本发明采用的技术方案为:

一种用于生产耐火砖的智能生产线,包括,

工作台;

上料装置,上料装置安装在工作台的上方一侧;

送料装置,送料装置水平安装在工作台上,送料装置位于上料装置工作端一侧,送料装置的工作方向设置为水平方向;

加压装置,加压装置竖直安装在工作台上方,加压装置位于远离上料装置的一侧,加压装置的工作方向设置为竖直方向;

脱模装置,脱模装置竖直安装在工作台的下方,脱模装置位于加压装置的正下方,脱模装置的工作方向为竖直方向;

推料装置,推料装置水平安装在工作台的上方中部位置,推料装置的工作方向为水平方向,推料装置的工作方向与送料装置的工作方向一致;

传送带,传送带水平设置在工作台安装有加压装置的一侧,传送带紧靠着工作台并且传送带的工作平面与工作台水平平齐,传送带的驱动方向为水平方向;

烘干装置,具有多个,烘干装置沿传送带的工作方向顺序安装在传送带的两侧。

优选的,工作台上设置有一个模具口,模具口贯通工作台,模具口的上下开口分别与加压装置和脱模装置的工作端对齐,工作台安装加压装置和脱模装置的一侧还设置有一个凸出的平板,平板位置与模具口处于同一水平线,平板宽度与模具口相吻合。

优选的,上料装置包括,储料盒,储料盒为开口朝上的盒型形状,底部具有一定的倾斜角度;出料口,出料口设置于储料盒较低一端的一侧,出料口上安装有一个翻转电机,翻转电机的驱动端上安装有挡板,非工作状态时,挡板紧贴出料口,储料盒竖直安装在感应元件上,感应元件水平安装在工作台上。

优选的,送料装置包括第一直线驱动装置,第一直线驱动装置水平安装在工作台上,第一直线驱动装置驱动端的工作方向水平设置,上料装置的出料口和工作台的模具口均处在第一直线驱动装置的工作区域内,第一直线驱动装置的驱动端上固定安装有第一安装板,第一安装板中心设置有一矩形开口,开口处设置有一个送料盒,送料盒形状为上大下小的盒型。

优选的,送料盒的底部开口设置有旋转挡板和电机,旋转挡板的工作轴安装在送料盒底部,电机的驱动端与旋转挡板的工作轴固定连接。

优选的,加压装置包括有第二直线驱动装置,第二直线驱动装置竖直安装在工作台上,第二直线驱动装置的驱动端设置为竖直方向运动,第二直线驱动装置的驱动端上安装有第一固定板,第一固定板上安装有第一气缸和第一导向杆,第一气缸的工作端设置为竖直方向上直线运动,挤压头固定安装在第一气缸的工作端上,挤压头上设置有与第一导向杆相对应的第一导套,挤压头的工作端尺寸与工作台模具口的尺寸相吻合。

优选的,脱模装置的第二固定板安装在工作台底座上,第二固定板上安装有第二导向杆和第二气缸,第二气缸的工作端设置为竖直方向上直线运动,第二气缸的工作端上安装有支撑座,支撑座上设置有与第二导向杆相对应的第二导套,支撑座的工作端尺寸与工作台模具口的尺寸相吻合。

优选的,推料装置的第二安装板竖直安装在工作台上方中间的位置,第三气缸和第三导向杆安装在第二安装板朝向加压装置的一侧,第三气缸的工作端设置为水平方向上直线运动,推料板安装在第三气缸的工作端上。

优选的,传送带水平设置在工作台设置有平板的一侧,传送带的两侧设置有第三安装板,第三安装板上设置有多个安装座,安装座中央设有气管接孔。

优选的,烘干装置设置有多个,安装在传送带第三安装板的安装座上,吹气嘴的位置对准传送带的工作端。

本发明与现有技术相比具有的有益效果是:

1.本发明的上料设置有感应元件,可以保证每一次添加的原材料重量相同,保证每次压制完成的砖坯规格相同。

2.本发明的送料装置具有自动开启关闭的旋转挡板,可以保证运送原材料的过程中不会有散落,材料只会进入到模具口中,避免了原材料的浪费。

3.本发明的加压装置有两个驱动装置,第二直线驱动装置和第一气缸都可以对原材料施加压力,可以有效的降低内部的气孔率,保证成品的质量。

4.本发明的脱模装置不仅可以用于支撑原材料,也可以在加压过程中给原材料一个自下而上的压力,比传统的单向加压效果更好。

5.本发明的推料装置由于安装在送料装置的第一直线驱动装置之间,大大节约了场地,提高了空间利用率,同时节约了人力。

6.本发明的烘干装置可以降低砖坯内部的水分,相比传统的自然晾干节约了大量时间,保证了烧制的质量的同时提高了效率。

附图说明

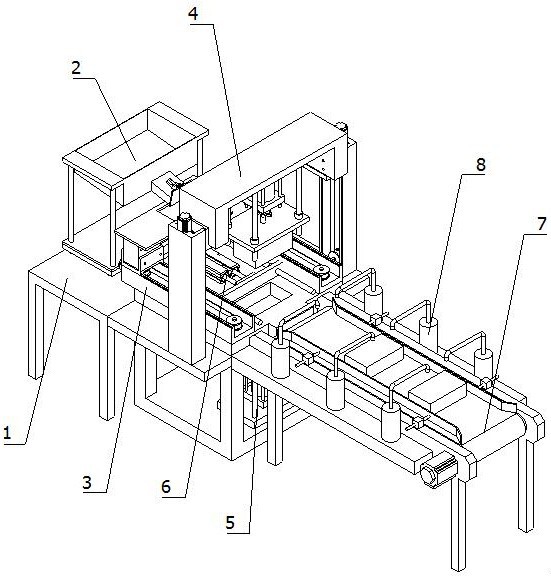

图1为本发明的立体图一;

图2为本发明的立体图二;

图3为本发明的主视图;

图4为本发明的俯视图;

图5为本发明的仰视图;

图6为本发明的侧视图;

图7为图6的A-A处截面处剖视图;

图8为本发明的上料装置立体图;

图9为本发明的送料装置、加压装置和推料装置的立体图;

图10为本发明的送料装置立体图;

图中标号为:

1-工作台;1a-模具口;1b-平板;

2-上料装置;2a-储料盒;2b-出料口;2c-翻转电机;2d-挡板;2e-感应元件;

3-送料装置;3a-第一直线驱动装置;3b-第一安装板;3c-送料盒;3c1-旋转挡板;3c2-电机;

4-加压装置;4a-第二直线驱动装置;4b-第一固定板;4c-第一气缸;4d-第一导向杆;4e-挤压头;4f-第一导套;

5-脱模装置;5a-第二固定板;5b-第二导向杆;5c-第二气缸;5d-第二导套;5e-支撑座;

6-推料装置;6a-第二安装板;6b-第三气缸;6c-第三导向杆;6d-推料板;

7-传送带;7a-第三安装板;7b-安装座;7c-气管接孔;

8-烘干装置;8a-吹气嘴。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

如图1所示,为了实现耐火砖由原料自动加压成型的目的,以解决生产耐火砖消耗大量人力的技术问题,一种用于生产耐火砖的智能生产线,包括,

工作台1;

上料装置2,上料装置2安装在工作台1的上方一侧;

送料装置3,送料装置3水平安装在工作台1上,送料装置3位于上料装置2工作端一侧,送料装置3的工作方向设置为水平方向;

加压装置4,加压装置4竖直安装在工作台1上方,加压装置4位于远离上料装置2的一侧,加压装置4的工作方向设置为竖直方向;

脱模装置5,脱模装置5竖直安装在工作台1的下方,脱模装置5位于加压装置4的正下方,脱模装置5的工作方向为竖直方向;

推料装置6,推料装置6水平安装在工作台1的上方中部位置,推料装置6的工作方向为水平方向,推料装置6的工作方向与送料装置3的工作方向一致;

传送带7,传送带7水平设置在工作台1安装有加压装置4的一侧,传送带7紧靠着工作台1并且传送带7的工作平面与工作台1水平平齐,传送带7的驱动方向为水平方向;

烘干装置8,具有多个,烘干装置8沿传送带7的工作方向顺序安装在传送带7的两侧。

如图2所示,进一步的,为了实现耐火砖形状的固定需要加压模具的目的,工作台1上设置有一个模具口1a,模具口1a贯通工作台1,模具口1a的上下开口分别与加压装置4和脱模装置5的工作端对齐,工作台安装加压装置4和脱模装置5的一侧还设置有一个凸出的平板1b,平板1b位置与模具口1a处于同一水平线,平板1b宽度与模具口1a相吻合。

如图8所示,进一步的,为了实现每一次自动输送的原材料重量相等的目的,以解决原材料多少不一样导致压制的耐火砖规格相差过大的技术问题,上料装置2包括,储料盒2a,储料盒2a为开口朝上的盒型形状,底部具有一定的倾斜角度;出料口2b,出料口2b设置于储料盒2a较低一端的一侧,出料口2b上安装有一个翻转电机2c,翻转电机2c的驱动端上安装有挡板2d,非工作状态时,挡板2d紧贴出料口2b,储料盒2a竖直安装在感应元件2e上,感应元件2e水平安装在工作台1上。

具体的,工作人员可以将配置好比例的原材料搅拌均匀倒入储料盒2a中,由于储料盒2a底部有一定的倾斜角度,原材料在重力作用下会堆积在出料口2b,感应元件2e记录储料盒2a内原材料的重量,非工作状态时翻转电机2c将挡板2d堵住出料口2b,启动翻转电机2c后,挡板2d翻转打开出料口2b,将原材料倒入送料装置3,当感应元件2e感受到储料盒2a内减少了一定量时,再次启动翻转电机2c关闭出料口,保证每一次可以输送定量的原材料。

如图10所示,进一步的,为了实现送料装置3可以自动将定量的原材料精准的倒入工作台1的模具口1a内的目的,以解决原材料自动输送的技术问题,同时,输送过程中不会有材料撒落,避免了材料的浪费和节约了清洁成本,送料装置3包括第一直线驱动装置3a,第一直线驱动装置3a水平安装在工作台1上,第一直线驱动装置3a驱动端的工作方向水平设置,上料装置2的出料口2b和工作台1的模具口1a均处在第一直线驱动装置3a的工作区域内,第一直线驱动装置3a的驱动端上固定安装有第一安装板3b,第一安装板3b中心设置有一矩形开口,开口处设置有一个送料盒3c,送料盒3c形状为上大下小的盒型。

如图7和10所示,进一步的,为了实现送料盒3c底部自由开合的目的,以解决原材料精准进入模具口1a的技术问题,送料盒3c的底部开口设置有旋转挡板3c1和电机3c2,旋转挡板3c1的工作轴安装在送料盒3c底部,电机3c2的驱动端与旋转挡板3c1的工作轴固定连接。

具体的,第一直线驱动装置3a为同步带滑台,也可以为滚珠丝杆滑台等当送料盒3c在第一直线驱动装置3a的作用下移动到上料装置2的出料口2b处时,旋转挡板3c1呈水平状态,封住送料盒3c的下部开口,装住原材料,将原材料运送至工作台1的模具口1a上方时,电机3c2带动旋转挡板3c1旋转至与工作台1垂直的状态,将原材料倾泻至模具口1a内。

如图2和6所示,进一步的,为了实现对原材料的加压成型的目的,加压装置4包括有第二直线驱动装置4a,第二直线驱动装置4a竖直安装在工作台1上,第二直线驱动装置4a的驱动端设置为竖直方向运动,第二直线驱动装置4a的驱动端上安装有第一固定板4b,第一固定板4b上安装有第一气缸4c和第一导向杆4d,第一气缸4c的工作端设置为竖直方向上直线运动,挤压头4e固定安装在第一气缸4c的工作端上,挤压头4e上设置有与第一导向杆4d相对应的第一导套4f,挤压头4c的工作端尺寸与工作台1模具口1a的尺寸相吻合。

具体的,第二直线驱动装置4a为同步带滑台,也可以为滚珠丝杆滑台等,第一气缸4c为直线气缸,也可以为双轴气缸等,第二直线驱动装置4a将挤压头4e移动到合适的高度,方便送料装置3工作,加压时,第二直线驱动装置4a将挤压头4e移动到合适的高度对模具口1a内的原材料进行挤压,与此同时,第一气缸4c工作也可以增大挤压压力,降低耐火砖内部的气孔率。

如图3所示,进一步的,为了实现对耐火砖砖坯双向挤压和压制完成后脱模的目的,脱模装置5的第二固定板5a安装在工作台1底座上,第二固定板5a上安装有第二导向杆5b和第二气缸5c,第二气缸5c的工作端设置为竖直方向上直线运动,第二气缸5c的工作端上安装有支撑座5e,支撑座5e上设置有与第二导向杆5b相对应的第二导套5d,支撑座5e的工作端尺寸与工作台1模具口1a的尺寸相吻合。

具体的,第二气缸5c为直线气缸,也可以为双轴气缸等,非工作状态时,第二气缸5c的支撑座5e封住模具口1a的下部开口,保证原材料进入模具口1a后不会洒落,加压过程中,第二气缸5c推动支撑座5e对工作台模具口内的原材料向上的压力,与加压装置4一起对原材料进行挤压,加压过程结束后,第二气缸5c推动支撑座5e向上运动,将压制好的耐火砖砖坯推出模具口1a至工作台1表面完成脱模。

如图7所示,进一步的,为了实现耐火砖由工作台1自动移动至传送带7的目的,以解决人工搬运的技术问题,推料装置6的第二安装板6a竖直安装在工作台1上方中间的位置,第三气缸6b和第三导向杆6c安装在第二安装板6a朝向加压装置4的一侧,第三气缸6b的工作端设置为水平方向上直线运动,推料板6d安装在第三气缸6b的工作端上。

具体的,第三气缸6b为双轴气缸,也可以为单轴气缸等,当脱模装置5将压制完成的耐火砖砖坯推至工作台1平面时,第三气缸6b推动推料板6d前进,将耐火砖从工作台1的平板1b处推至传送带7上。

如图2和5所示,进一步的,为了实现砖坯的自动移动,解决需要大量人力的技术问题,传送带7水平设置在工作台1设置有平板1b的一侧,传送带7的两侧设置有第三安装板7a,第三安装板7a上设置有多个安装座7b,安装座7b中央设有气管接孔7c。

具体的,传送带7主要用于耐火砖的移动,第三安装板7a主要用于安装多个烘干装置8,气管接孔7c可以连接气瓶等送风装置。

如图2和4所示,进一步的,为了实现的目的砖坯进窑烧制之前的预热干燥,以解决烧制质量不完美的技术问题,烘干装置8设置有多个,安装在传送带7第三安装板7a的安装座7b上,吹气嘴8a的位置对准传送带7的工作端。

具体的,第三安装板7a主要用于安装多个烘干装置8,耐火砖砖坯在传送带7上移动时可以完成在砖坯进窑烧制之前的预热干燥,一方面缩短了自然干燥浪费的时间,另一方面有利于后期成品的烧制质量。

本发明的工作原理:

步骤一、工作人员将配置好比例的原材料搅拌均匀倒入储料盒中,由于储料盒底部有一定的倾斜角度,原材料在重力作用下会堆积在出料口。

步骤二、启动翻转电机,挡板翻转打开出料口,将原材料倒入送料装置,当感应元件感受到储料盒内减少了一定量时,自动启动翻转电机关闭出料口。

步骤三、第一直线驱动装置带动送料盒,使送料盒位于工作台模具口的正上方,电机带动旋转挡板旋转,将原材料全部倒入模具口内,第一直线驱动装置带动送料盒回到是上料装置的出料口下方。

步骤四、第二直线驱动装置将挤压头移动到合适的高度对模具口内的原材料进行挤压,与此同时,第一气缸工作,增大挤压压力,完成挤压过程后,第二直线驱动装置带动挤压头上升。

步骤五、第二气缸推动支撑座上移,将压制完成的耐火砖砖坯推至工作台水平平面。

步骤六、推料装置启动,第三气缸推动推料板前进,将耐火砖坯砖由工作台通过平板处推至传送带上。

步骤七、耐火砖在传送带上移动,烘干装置的吹气嘴吹出高温气体,对耐火砖砖坯进行进窑烧制之前的预热干燥。

步骤八、工作人员在传送带的一端将完成预热的耐火砖砖坯进行收集整理,送往进窑烧制。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种用于生产耐火砖的智能生产线

- 一种耐火砖智能生产线