一种卧式插齿机

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及插齿加工技术领域,具体涉及一种卧式插齿机。

背景技术

在对内齿轮的内孔进行加工时,目前都是使用立式的插齿机对内齿轮进行加工,但是加工装置存在缺陷,立式插齿机由于切削加工行程的限制,只能加工较短的内齿轮,无法对较长的内齿轮进行加工。

发明内容

本发明的目的在于克服上述技术不足,提供一种卧式插齿机,解决现有技术中卧式插齿机无法对较长的内齿轮进行加工的技术问题。

为达到上述技术目的,本发明的技术方案提供一种卧式插齿机,其特征在于,包括:

第一电机;

第一直线驱动机构,所述第一直线驱动机构的输出轴与所述第一电机相连接,用于驱动所述第一电机沿所述第一直线驱动机构的输出轴的轴向移动;

插齿刀,所述插齿刀同轴连接于所述第一电机的输出轴;

第二电机,所述第二电机沿所述第一电机的轴向设置;

第二直线驱动机构,所述第二直线驱动机构的输出轴与所述第二电机相连接,用于驱动所述第二电机沿所述第二直线驱动机构的输出轴的轴向移动。

与现有技术相比,本发明的有益效果包括:将待加工的零件套设于插齿刀并连接于第二电机的输出轴,此时第一电机带动插齿刀转动,第一直线驱动机构带动第一电机移动,第二电机带动待加工零件转动,通过转动的插齿刀对转动的待加工零件进行加工,通过插齿刀在实现待加工零件的内壁加工出直齿条或者斜齿条,且由于该插齿机为卧式插齿机,可以通过改变第一电机与第二电机之间的距离,且第一电机在第一直线驱动机构的作用下可相对第二电机移动,能加工较长尺寸的零件。

附图说明

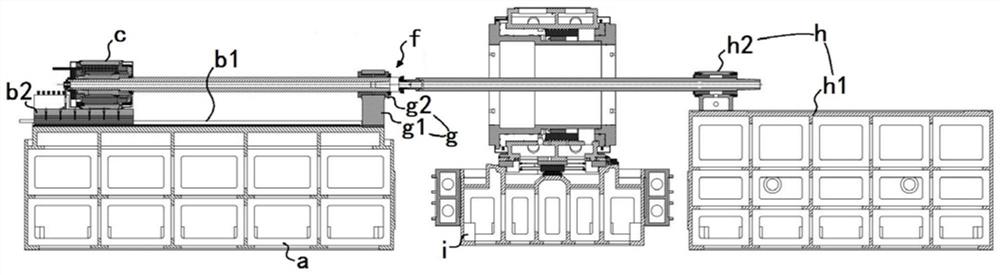

图1是本发明的结构示意图;

图2是本发明中第一支座、第一导轨机构、第一电机、第一直线驱动机构的结构示意图;

图3是本发明中第一滑台的三维示意图;

图4是本发明中刀具机构的结构示意图;

图5是图4中O处的局部放大示意图;

图6是本发明中第一静压轴承的三维示意图;

图7是本发明中第二静压轴承的三维示意图;

图8是本发明中支撑座、第二导轨机构、第二电机、第二直线驱动机构、第二油泵以及第四进油支管的三维示意图;

图9是本发明中支撑座、第二导轨机构、第二电机、第二直线驱动机构、第二油泵以及第四进油支管的结构示意图;

图10是沿图9中P—P线的剖视图;

图11是图10中Q处的局部放大示意图;

图12是本发明中支撑座、第二导轨机构、第二电机、第二直线驱动机构、第二油泵以及第四进油支管另一视角的结构示意图;

图13是沿图12中R—R线的剖视图;

图14是本发明中第一油泵、第一进油主管、第一进油支管、第二进油主管、第二进油支管、第三进油主管以及第三进油支管的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供了一种卧式插齿机,如图1至14所示,包括第一支座a、第一导轨机构b、第一电机c、第一直线驱动机构d、插齿刀e、刀具机构f、第一支撑机构g、第二支撑机构h、支撑座i、第二导轨机构j、第二电机k、第二直线驱动机构l、进油机构m。

第一支座a为大型支撑台。

第一导轨机构b包括至少一个第一导轨b1、第一滑台b2,第一导轨b1设置于第一支座a,第一滑台b2可滑动连接于第一导轨b1,第一滑台b2的侧壁相对第一导轨b1的上端面开设有至少一个第一油腔1。

优选的,所述第一油腔1的内壁向内凹陷形成有一第一连通孔,第一滑台b2的外壁向内凹陷形成有一第二连通孔,所述第二连通孔的一端与所述第一连通孔相连通。

优选的,第一导轨b1的数量为两个,两个第一导轨b1相互平行且间隔设置;第一滑台b2可滑动连接于两个第一导轨b1,第一滑台b2的侧壁相对第一导轨b1开设有至少两个第二油腔2,两个所述第二油腔2相对设置且位于第一滑台b2的两侧,所述第二油腔2位于第一导轨b1的侧边。

进一步优选的,所述第二油腔2的内壁向内凹陷形成有一第三连通孔,第一滑台b2的外壁向内凹陷形成有一第四连通孔,所述第四连通孔的一端与所述第三连通孔相连通。

第一电机c设置于第一滑台b2,第一电机c可以为直驱电机、伺服电机等,优选的,第一电机c为力矩电机,所述力矩电机的壳体通过螺钉固定于第一支座a。

第一直线驱动机构d设置于第一支座a且固定于第一支座a,第一直线驱动机构d的输出轴与第一电机c相连接,用于驱动第一电机c沿第一直线驱动机构d的输出轴的轴向移动。

优选的,第一直线驱动机构d的输出轴与第一滑台b2相连接,用于驱动第一滑台b2沿第一导轨b1的导向移动,第一直线驱动机构d可以是液压缸、电动推杆、气缸、直线电机等,优选的,第一直线驱动机构d为直线电机。

刀具机构f包括第二刀杆f1、刀轴f2、第一刀杆f3,第一刀杆f3、刀轴f2、第二刀杆f1依次同轴连接且第二刀杆f1同轴连接于第一电机c的输出端,第二刀杆f1的一端沿轴向开设有一第一锥形孔,第二刀杆f1的另一端同轴连接于第一电机c的输出轴。

刀轴f2包括依次同轴连接的锥柄f21、第一轴体f22、第二轴体f23、第三轴体f24、第四轴体f25,锥柄f21配合插设于所述第一锥形孔且可拆卸连接于第二刀杆f1;第一轴体f22、第二轴体f23、第三轴体f24、第四轴体f25的直径依次减小。

优选的,锥柄f21、第一轴体f22、第二轴体f23、第三轴体f24、第四轴体f25一体成型,第一轴体f22抵接于第二刀杆f1,且第一轴体f22可拆卸连接于第二刀杆f1,优选的,第一轴体f22通过螺钉可拆卸连接于第二刀杆f1。

优选的,第四轴体f25同轴插设于第一进水孔,且第四轴体f25开设有至少一个连通槽4,所述连通槽4的数量为多个,多个所述连通槽4沿第四轴体f25的周向均匀分布,所述连通槽4的数量可以为一个、两个、三个、四个、五个等,进一步优选的,所述连通槽4的数量为四个。

插齿刀e同轴连接于第一电机c的输出轴;优选的,插齿刀e套设于第二轴体f23、第三轴体f24,插齿刀e可以通过键连接于第二轴体f23、第三轴体f24,也可以通过过盈配合的方式固定套设于第二轴体f23。

刀具机构f还包括连接套f4,连接套f4的一端可拆卸连接于刀轴f2、另一端可拆卸连接于第一刀杆f3。

优选的,连接套f4同轴开设有一第一进水孔,连接套f4的外壁沿径向向内凹陷形成有多个出水孔3,所述出水孔3与所述第一进水孔均相连通且靠近插齿刀e设置,所述出水孔3的数量可以为三个、四个、五个、六个、七个、八个等;优选的,出水孔3的数量为八个,八个所述出水孔3沿连接套f4的周向均匀分布。

所述第一进水孔贯穿连接套f4,所述第一进水孔的内壁沿周向开设有一环形槽5,所述环形槽5与每一所述出水孔3均相连通;连接套f4向外凸出形成有一环形的轴肩f5,轴肩f5与连接套f4同轴且靠近连接套f4的另一端设置。

优选的,所述连通槽4的一端与所述第一进水孔相连通、另一端与所述环形槽5相连通。

优选的,轴肩f5与连接套f4一体成型,连接套f4与第四轴体f25之间过盈配合或者连接套f4与第四轴体f25通过螺纹相连接。

刀具机构f还包括轴套f6,轴套f6套设于第三轴体f24、第四轴体f25,轴套f6分别抵接于插齿刀e、连接套f4。

第一刀杆f3同轴连接于连接套f4,且第一刀杆f3沿轴向开设有一第二进水孔,所述第二进水孔与第一进水孔相连通。

优选的,第一刀杆f3套设于连接套f4的另一端,第一刀杆f3可拆卸连接于轴肩f5,进一步优选的,第一刀杆f3通过螺钉可拆卸连接于轴肩f5。

第一支撑机构g包括第二支座g1、第一静压轴承g2,第二支座g1连接于第一支座a,第一静压轴承g2的外圈连接于第二支座g1、内圈同轴套设于第二刀杆f1,且第一静压轴承g2的内圈向内凹陷形成有多个第三油腔5,多个所述第三油腔5沿第二刀杆f1的周向均匀分布,且每一所述第三油腔5与第一油泵m1的出油端均相连通。

优选的,所述第三油腔5的内壁沿径向凹陷形成有一第五连通孔,第一静压轴承g2的外壁向内凹陷形成有一第六连通孔,所述第六连通孔的一端与所述第五连通孔相连通。

第二支撑机构h包括第三支座h1、第二静压轴承h2,第二静压轴承h2的外圈连接于第三支座h1、内圈同轴套设于第一刀杆f3,且第二静压轴承h2的内圈向内凹陷形成有多个第四油腔6,多个所述第四油腔6沿第一刀杆f3的周向均匀分布,且每一所述第四油腔6与第一油泵m1的出油端均相连通。

优选的,所述第四油腔6的内壁沿径向凹陷形成有一第七连通孔,第一静压轴承g2的外壁向内凹陷形成有一第八连通孔,所述第八连通孔的一端与所述第七连通孔相连通。

支撑座i为大型支撑台。

第二导轨机构j包括至少一个第二导轨j1、第二滑台j2,第二导轨j1设置于支撑座i,第二滑台j2可滑动连接于第二导轨j1,第二滑台j2的侧壁相对第二导轨j1的上端面开设有至少一个第一容纳槽7。

优选的,所述第一容纳槽7的内壁向内凹陷形成有一第一固定孔,第二滑台j2的外壁向内凹陷形成有一第二固定孔,所述第二固定孔的一端与所述第一固定孔相连通。

优选的,第二导轨j1的数量为两个,两个第二导轨j1相互平行且间隔设置;第二滑台j2可滑动连接于两个第二导轨j1。

第二电机k沿第一电机c的轴向设置,第二电机k设置于第二滑台j2,第二电机k可以为直驱电机、伺服电机等,优选的,第二电机k为力矩电机,所述力矩电机的壳体通过螺钉固定于支撑座i。

第二电机k为力矩电机,所述力矩电机套设于插齿刀e。

第二直线驱动机构l设置于支撑座i且固定于支撑座i,第二直线驱动机构l的输出轴与第二电机k相连接,用于驱动第二电机k沿第二直线驱动机构l的输出轴的轴向移动。

优选的,第二直线驱动机构l的输出轴与第二滑台j2相连接,用于驱动第二滑台j2沿第二导轨j1的导向移动,第二直线驱动机构l可以是液压缸、电动推杆、气缸、直线电机、丝杆螺母等,优选的,第二直线驱动机构l为直线电机。

进油机构m包括第一油泵m1、第一进油主管m2、多个第一进油支管m3、第二进油主管m4、多个第二进油支管m5、第三进油主管m6、多个第三进油支管m7、第二油泵m8、多个第四进油支管m9,第一进油主管m2的一端与第一油泵m1的出油端相连通,每一所述第一油腔1对应一个第一进油支管m3,每一所述第二油腔2对应一个第一进油支管m3,第一进油支管m3的一端与第一进油主管m2的另一端均相连通,第一进油支管m3的另一端与相对应的第一油腔1的第二连通孔的另一端相连通并与相对应的所述第二油腔2的第四连通孔的另一端相连通。

第二进油主管m4的一端与第一油泵m1的出液端相连通,第二进油支管m5与所述第三油腔5一一对应设置,第二进油支管m5的一端与第二进油主管m4相连通、另一端与相对应的所述第三油腔5的第六连通孔的另一端相连通。

第三进油主管m6的一端与第一油泵m1的出液端相连通,第三进油支管m7与所述第四油腔6一一对应设置,第三进油支管m7的一端与第三进油主管m6相连通、另一端与相对应的所述第四油腔6的第六连通孔的另一端相连通。

第一油泵m1固定于第二滑台j2,第四进油支管m9的一端与第二油泵m8的出液端相连通,第四进油支管m9与第一容纳槽7一一对应设置,第四进油支管m9的另一端与所述第一容纳槽7的第二固定孔的另一端相连通。

本发明的具体工作流程:将待加工的圆筒状零件套设于第二刀杆f1且通过夹持装置同轴连接于第二电机k,然后启动第一电机c、第二电机k、第一直线驱动机构d、第二直线驱动机构l,第一电机c带动第二刀杆f1、刀轴f2、第一刀杆f3,第一刀杆f3、刀轴f2、第二刀杆f1、插齿刀e转动,第二电机k带动待加工的圆筒状零件转动,第一直线驱动机构d推动第一滑台b2沿第一导轨b1的导向移动,第一滑台b2带动第一电机c沿第一导轨b1的导向移动,第一电机c带动第二刀杆f1、刀轴f2、第一刀杆f3,第一刀杆f3、刀轴f2、第二刀杆f1、插齿刀e相对待加工的圆筒状零件、第一静压轴承g2、第二静压轴承h2移动,通过插齿刀e的转动、插齿刀e的移动、待加工的圆筒状零件的转动实现了零件待加工的圆筒状零件的内齿条的加工,插齿刀e转动时,插齿刀e的每个齿一点一点的对待加工的圆筒状零件的切削,通过转动圆筒状零件,使得插齿刀e加工出的待加工的圆筒状零件的内壁呈光滑的曲线形,较为光滑,实现了插齿刀e相对工件的轴向切削。

启动第二直线驱动机构l,第二直线驱动机构l带动第二滑台j2沿第二导轨j1的导向移动,实现了待加工的圆筒状零件的径向进给,且当插齿刀e对零件的轴向加工完成需要退刀实现下一次切削时,通过第二直线驱动机构l带动第二电机k、待加工的圆筒状零件沿第二导轨j1的导向移动,使得插齿刀e脱离待加工的圆筒状零件,避免退刀时插齿刀e在待加工的圆筒状零件的内壁上拖动,防止插齿刀e烧毁。

当需要通过插齿刀e对待加工零件进行加工时,先启动第一油泵m1、第二油泵m8,第一油泵m1、第二油泵m8通过第一进油主管m2、多个第一进油支管m3、第二进油主管m4、第二进油支管m5、第三进油主管m6、第三进油支管m7、第四进油支管m9将高压油泵入相对应的第一油腔1、第二油腔2、第三油腔5、第四油腔6、第一容纳槽7,在高压油的作用下,第一滑台b2与第一导轨b1之间通过高压油进行支撑,第二滑台j2与第二导轨j1之间通过高压油进行支撑,第一静压轴承g2的内壁与第二刀杆f1之间通过高压油进行支撑,第二静压轴承h2的内壁与第一刀杆61之间通过高压油进行支撑,使得第一滑台b2、第二滑台j2、第二刀杆f1、第一刀杆f3处于悬浮的状态,当第一直线驱动机构d的输出轴带动第一滑台b2移动时,在高压油的支持下,承载有第一电机c的第一滑台b2能畅快的在第一导轨b1上滑动,承载有第二电机k的第二滑台j2能畅快的在第二导轨j1上滑动,第二刀杆f1、第一刀杆f3也能轻松的相对第一静压轴承g2、第二静压轴承h2转动和滑动。

插齿刀e对待加工的圆筒状零件进行加工时,然后将高压的冷却液泵入第二进水孔,并沿第二进水孔依次进入第一进水孔、连通槽4、环形槽5,最终从出水孔3喷出,喷出的高压清洁液能对待加工零件的内壁进行冷却,喷出的清洁液撞击在待加工零件的内壁上后飞溅在插齿刀e上,能插齿刀e的刀刃进行冷却,且高压的冷却液能将切削产生的铁屑带走,避免铁屑影响插齿刀e的后续加工;冷却液可以是冷却油或者冷却水等液体。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

- 一种卧式插齿机

- 一种用于卧式插齿机的夹持装置