一种换热式氨分解反应器

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及氨分解制氢反应器技术领域,具体涉及一种换热式氨分解反应器。

背景技术

目前国家大力推广氢能源汽车,由于氢储运过程中逃逸量大,难以长距离运输,现常通过将氢以氨的形式储运以避免氢运输难题,同时通过换热式氨分解反应器以就地设置制氢装置进行制氢。

现有的氨分解制氢反应器一般为单管或多管式,多管氨分解制氢反应器上下之间采取环管联箱结构,催化剂换热管外部设有大量耐火砖,采取电炉供给热量,生产能力一般在1000~5000Nm

鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

发明内容

为解决上述技术缺陷,本发明采用的技术方案在于,提供一种换热式氨分解反应器,包括盖体和筒体,所述盖体和所述筒体连接,所述盖体包括上封头,所述上封头设置有分解气出口管和原料气进口,所述筒体设置有热介质进口管和热介质出口管,所述筒体内设置有催化反应回路部,所述催化反应回路部将所述筒体内分隔为催化反应回路和热介质气体回路,所述分解气出口管和所述原料气进口均与所述催化反应回路连通,所述热介质进口管和所述热介质出口管均与所述热介质气体回路连通,所述催化反应回路部内设置有催化剂。

较佳的,所述分解气出口管设置在所述盖体和所述筒体的轴线上,所述原料气进口设置在所述盖体的一侧;所述热介质进口管设置在所述筒体靠近所述盖体的一端,所述热介质出口管设置在所述筒体远离所述盖体的一端。

较佳的,所述催化反应回路部包括上管板、催化剂管、下管板和第一封头,所述上管板和所述筒体内壁密封连接,使所述盖体和所述上管板之间形成进气腔,所述下管板和所述第一封头密封连接形成出气腔,所述分解气出口管和所述出气腔连通,所述原料气进口和所述进气腔连通;所述催化剂管的两端分别和所述上管板、所述下管板密封连接,且所述进气腔和所述出气腔通过所述催化剂管连通,所述催化剂设置在所述催化剂管内。

较佳的,所述催化剂管设置有多个,且各所述催化剂管以所述分解气出口管为中心环形均布。

较佳的,所述上管板和所述下管板之间还设置有折流板,所述折流板和所述催化剂管固定连接。

较佳的,所述折流板包括第一折流板、第二折流板,所述第一折流板、所述第二折流板平行且交错设置,且所述第一折流板的直径大于所述第二折流板的直径;

所述第一折流板中心设置有第一通过孔,所述分解气出口管设置在所述第一通过孔内,所述第一通过孔直径和所述第二折流板直径相差0cm~10cm;在所述第一折流板上环形设置有第一连接孔,所述第一连接孔对应所述催化剂管设置,且所述第一连接孔和对应的所述催化剂管管壁固定连接;

所述第二折流板中心设置有第二通过孔,所述第二通过孔对应所述分解气出口管设置,且所述第二通过孔和所述分解气出口管管壁固定连接。在所述第二折流板上环形设置有第二连接孔,所述第二连接孔对应所述催化剂管设置,且所述第二连接孔和对应的所述催化剂管管壁固定连接。

较佳的,所述上封头内壁上设置有上封头保温材料层,所述筒体保温材料层内壁上设置有筒体保温材料层和下封头保温材料层。

较佳的,所述上封头上设置有床层热电偶,所述床层热电偶端部设置在所述催化剂管内;所述筒体上设置有热介质热电偶,所述热介质热电偶端部设置在所述热介质气体回路内。

较佳的,所述第一封头上设置有尾管,所述尾管设置在所述第一封头远离所述下管板一侧的中心位置处,所述尾管远离所述第一封头的端部设置第二封头,所述筒体设置有短接,所述尾管设置在所述短接内,且所述短接远离所述筒体的端部设置有第三封头,所述第二封头与所述第三封头之间设置有间隙。

较佳的,所述第三封头和所述短接之间通过短接法兰连接。

与现有技术比较本发明的有益效果在于:本发明采用废气、废料、天然气或化石燃料通过燃烧提供热介质,间接为催化剂管提供热源,热源稳定,分解彻底,分解气中残余氨含量低,利于装置长周期安全运行,利于装置大型化,单套氢可以达到30万吨氢/年生产能力,利于各种能量综合回收利用,运行能耗低。

附图说明

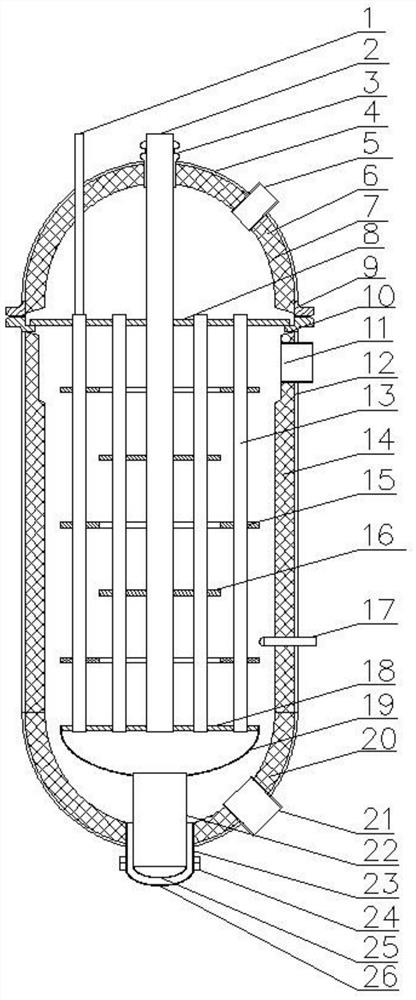

图1为所述换热式氨分解反应器的结构视图。

图中数字表示:

1-床层热电偶;2-分解气出口管;3-管道膨胀节;4-上封头;5-原料气进口;6-盖体;7-上封头保温材料层;8-上管板;9-壳体法兰;10-上管板支撑圈;11-热介质进口管;12-筒体;13-催化剂管;14-筒体保温材料层;15-第一折流板;16-第二折流板;17-热介质热电偶;18-下管板;19-第一椭圆封头;20-下封头保温材料层;21-热介质出口管;22-尾管;23-短接;24-短接法兰;25-第二椭圆封头;26-第三椭圆封头。

具体实施方式

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

实施例一

如图1所示,图1为所述换热式氨分解反应器的结构视图。本发明所述换热式氨分解反应器包括盖体6和筒体12,所述盖体6和所述筒体12通过壳体法兰9连接,所述盖体6包括上封头4,所述上封头4设置有分解气出口管2和原料气进口5,所述筒体12设置有热介质进口管11和热介质出口管21,所述筒体12内设置有催化反应回路部,所述催化反应回路部将所述筒体12内分隔为催化反应回路和热介质气体回路,所述分解气出口管2和所述原料气进口5均与所述催化反应回路连通,所述热介质进口管11和所述热介质出口管21均与所述热介质气体回路连通。所述催化反应回路部内设置有催化剂。

热介质通过所述热介质进口管11经所述热介质气体回路由所述热介质出口管21流出,反应气通过所述原料气进口5经所述催化反应回路由所述分解气出口管2流出,在所述催化反应回路内的反应气和在所述热介质气体回路内的热介质进行换热,并在所述催化剂作用下实现反应气的分解操作。

一般的,所述分解气出口管2设置在所述盖体6和所述筒体12的轴线上,所述原料气进口5设置在所述盖体6的一侧;所述热介质进口管11设置在所述筒体12靠近所述盖体6的一端,所述热介质出口管21设置在所述筒体12远离所述盖体6的一端。

所述催化反应回路部包括上管板8、催化剂管13、下管板18和第一椭圆封头19,所述上管板8和所述筒体12内壁密封连接,从而使所述盖体6和所述上管板8之间形成密闭的进气腔,所述下管板18和所述第一椭圆封头19密封连接,从而形成密闭的出气腔,所述分解气出口管2和所述出气腔连通,所述原料气进口5和所述进气腔连通。所述催化剂管13的两端分别和所述上管板8、所述下管板18密封连接,且所述进气腔和所述出气腔通过所述催化剂管13连通,所述催化剂设置在所述催化剂管13内。

所述催化剂管13内部、所述出气腔和所述分解气出口管2内部形成所述催化反应回路,在所述上管板8和所述筒体12所形成的密闭空间内,所述催化剂管13外部、所述出气腔外部和所述分解气出口管2外部形成所述热介质气体回路。

较佳的,所述催化剂管13设置有多个,且各所述催化剂管13以所述分解气出口管2为中心环形均布。所述催化剂管13规格一般为φ10×1~φ70×4之间任意的无缝钢管。

一般的,所述筒体12通过上管板支撑圈10实现与所述上管板8的焊接密封固定连接。

所述分解气出口管2上设置有管道膨胀节3,用于和外接管道实现密封连接。

实施例二

较佳的,所述上管板8和所述下管板18之间还设置有折流板,所述折流板和所述催化剂管13固定连接,所述折流板实现对所述热介质气体回路内热介质的扰流效果,保证所述热介质气体回路内温度均匀以实现较佳的换热效果。

具体的,所述折流板包括第一折流板15、第二折流板16,所述第一折流板15、所述第二折流板16平行且交错设置,且所述第一折流板15的直径大于所述第二折流板16的直径。

一般的,所述第一折流板15中心设置有第一通过孔,所述分解气出口管2和部分所述催化剂管13设置在所述第一通过孔内,所述第一通过孔直径和所述第二折流板16直径相差0cm~10cm。在所述第一折流板15上环形设置有第一连接孔,所述第一连接孔对应所述催化剂管13设置,且所述第一连接孔和对应的所述催化剂管13管壁固定连接。

所述第二折流板16中心设置有第二通过孔,所述第二通过孔对应所述分解气出口管2设置,且所述第二通过孔和所述分解气出口管2管壁固定连接。在所述第二折流板16上环形设置有第二连接孔,所述第二连接孔对应所述催化剂管13设置,且所述第二连接孔和对应的所述催化剂管13管壁固定连接。

通过所述第二折流板16外边缘和所述筒体12内壁之间的间隙、所述第一折流板15外边缘和所述筒体12内壁之间的间隙以及所述第一通过孔内的间隙,从而形成变化的流动通道,实现热介质的扰流效果。

较佳的,所述上封头4内壁上设置有上封头保温材料层7,所述筒体保温材料层14内壁上设置有筒体保温材料层14和下封头保温材料层20,从而提高所述换热式氨分解反应器的保温效果。一般的,所述上封头保温材料层7和所述下封头保温材料层20均设置为球面型,所述筒体保温材料层14设置为圆环型。

较佳的,所述上封头4上设置有床层热电偶1,所述床层热电偶1端部设置在所述催化剂管13内,用于实现对所述催化反应回路内温度的检测;所述筒体12上设置有热介质热电偶17,所述热介质热电偶17端部设置在所述热介质气体回路内,用于实现对所述热介质气体回路内温度的检测。

较佳的,所述第一椭圆封头19上设置有尾管22,所述尾管22设置在所述第一椭圆封头19远离所述下管板18一侧的中心位置处,所述尾管22远离所述第一椭圆封头19的端部设置第二椭圆封头25。对应的,所述筒体12设置有短接23,所述尾管22设置在所述短接23内,且所述短接23远离所述筒体12的端部设置有第三椭圆封头26,所述第二椭圆封头25与所述第三椭圆封头26之间设置有间隙。较佳的,所述第三椭圆封头26和所述短接23之间通过短接法兰24连接,从而可通过所述短接23进入所述筒体12内部以进行对应的维修等操作。

所述第二椭圆封头25与所述第三椭圆封头26上下之间有足够间隙高度,确保整体结构向下膨胀,热应力消除彻底。所述短接23与所述第三椭圆封头26之间采取所述短接法兰24连接,所述短接法兰24打开之后,则可将所述尾管22与所述第二椭圆封头25分隔开,从而以实现催化剂的自卸。

所述管道膨胀节3、所述上封头4、所述原料气进口5、所述上封头保温材料层7组合为便于起吊的所述盖体6,可以将所述上管板8及所述催化剂管13上端口完全暴露在视野中,利于催化剂装填和检修。

所述分解气出口管2、所述上管板8、所述催化剂管13、所述第一折流板15、所述第二折流板16、所述下管板18、所述第一椭圆封头19、所述尾管22、所述第二椭圆封头25组合为一个可以单独起吊的催化反应回路集合体。

所述壳体法兰9、所述热介质进口管11、所述筒体12、所述筒体保温材料层14、所述下封头保温材料层20、所述热介质出口管21、所述短接23、所述短接法兰24、所述第三椭圆封头26组合为一个热介质气体密闭空间,热介质通过所述催化剂管13管壁将热量传递给所述催化剂管13中的催化剂床层。

一般的,所述催化剂管13内装填钌(Ru)系催化剂,低温活性好。

所述催化剂管13维持在450℃~550℃,所述热介质温度在550℃~650℃。

供给所述催化剂管13热量的所述热介质可以采用废气、废料、天然气或化石燃料通过燃烧提供。

本发明采用废气、废料、天然气或化石燃料通过燃烧提供热介质,间接为催化剂管提供热源,热源稳定,分解彻底,分解气中残余氨含量低,利于装置长周期安全运行,利于装置大型化,单套氢可以达到30万吨氢/年生产能力,利于各种能量综合回收利用,运行能耗低。

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

- 一种换热式氨分解反应器

- 一种自热式氨分解反应器