一种馏分气体的处理系统和处理方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及馏分气体处理技术领域,尤其涉及一种馏分气体的处理系统和处理方法。

背景技术

热脱附设备处理工业废白土、含油污泥、市政污泥等物料时,通过热脱附工艺对物料进行处理会产生油气及灰尘,此部分馏分气体需经过冷凝提取油相,实现含油废弃物的资源化利用。在含油废弃物处理领域受到了越来越多的关注与行业认同,已经成为目前最有前景的含油废弃物处理技术。

目前行业难点为馏分气体中除油气以外,还有水蒸气及粉尘,冷凝后会产生尘、水、油混合物,较难分离。

行业中对于馏分气体通常采用冷凝后处理的方式。冷凝方式包括直接冷凝以及间接冷凝两大类。其中,间接冷凝通常采用换热器冷凝装置,粘度较大的重质油易导致换热器堵塞,需要频繁停机清理,导致馏分气体冷凝效率较低,严重拖延后续处理效率。

发明内容

本发明公开一种馏分气体的处理系统和处理方法,以解决现有技术中粘度较大的重质油易导致换热器堵塞,清理频繁,导致馏分气体冷凝效率较低的技术问题。

为了解决上述问题,本发明采用下述技术方案:

根据本发明的第一方面,提供了一种馏分气体的处理系统,包括:馏分气体进口管道以及换热装置,所述换热装置包括:压力检测模块、第一阀门控制模块、第一控制器和2个以上换热器;其中,每个所述换热器包括馏分气体换热管道,所述馏分气体换热管道设置有馏分气体进气口、冷凝液体出口和馏分气体出气口;所有所述馏分气体进气口均连接至所述馏分气体进口管道,所述第一阀门控制模块被配置为控制所有所述馏分气体进气口与所述馏分气体进口管道之间的通断状态,所述第一控制器与所述压力检测模块以及所有所述第一阀门控制模块通信连接;所述压力检测模块被配置为检测当前处于工作状态的所述馏分气体换热管道内部的馏分气体的压力并将压力值反馈给所述第一控制器;所述第一控制器被配置为响应于所述压力检测模块检测到的压力值高于设定值而控制所述第一阀门控制模块断开当前处于工作状态的所述馏分气体换热管道与所述馏分气体进口管道的连通状态并使另一处于未工作状态的所述馏分气体换热管道与所述馏分气体进口管道处于连通状态。

可选地,所述压力检测模块包括一块压力表,所述压力表设置在所述馏分气体进口管道上;或者所述压力检测模块包括多块压力表,所述压力表的数量与所述换热器的数量相同,每个所述换热器的馏分气体进气口处均设置有一个所述压力表。

可选地,所述换热装置还包括气体置换模块;所述气体置换模块配置为置换所述馏分气体换热管道中的馏分气体。

可选地,所述气体置换模块包括一个置换气储气罐,所述置换气储气罐通过管道与所有所述馏分气体换热管道相连通;或者所述气体置换模块包括多个置换气储气罐,所述置换气储气罐的数量与所述换热器的数量相同,每个所述置换气储气罐通过管道与相应的馏分气体换热管道相连通;所述置换气储气罐为氮气储气罐。

可选地,每个所述换热器还包括检测口和气体报警器;所述检测口设置在所述换热器的下部并且通过管路与所述换热器中的馏分气体换热管道相连通,所述检测口与所述气体报警器通过管路相连通;所述气体报警器配置为检测所述检测口处的有害气体的浓度并且当所述浓度大于特定值时发出警报。

可选地,每个所述换热器还包括清理口,所述清理口设置在所述换热器的顶部并且与所述换热器中的馏分气体换热管道相连通。

可选地,所述馏分气体处理系统还包括沉降收油装置,所述沉降收油装置包括沉降池、油箱以及设置在所述沉降池和所述油箱之间的隔板;所述沉降池设置在所述冷凝液体出口的下方;所述隔板的顶部所处的高度低于所述沉降池的顶面所处的高度和油箱的顶面所处的高度以使所述沉降池中的油相越过所述隔板流入所述油箱中。

可选地,所述换热装置还包括反冲洗管汇,每个所述馏分气体换热管道还包括反冲洗口,所述反冲洗管汇的一端连接所述沉降池的底部,所述反冲洗管汇的另一端连接至所述换热器的所述反冲洗口。

可选地,所述沉降池中设置有第一界面计、排污口和与所述第一界面计、排污口通信连接的第二控制器;所述第一界面计配置为显示所述沉降池中水相的液位高度。

可选地,所述油箱设置有第二界面计、抽油口、重沉降组件和与所述第二界面计、抽油口、重沉降组件通信连接的第三控制器;所述第二界面计配置为显示所述油箱中水相的液位高度和油相的液位高度;所述重沉降组件设置在所述油箱的底部,并通过管道与所述沉降池相连通。

可选地,所述重沉降组件包括容积泵或隔膜泵。

可选地,每个所述换热器还包括除尘组件,所述除尘组件包括除尘器,所述除尘器包括与所述馏分气体出气口通过管路相连通的含尘馏分气体入口、除尘后馏分气体出口和含尘液滴出口,所述含尘液滴出口与所述沉降池通过管路相连通;所述换热装置还包括第二阀门控制模块,所述第二阀门控制模块设置在每个所述换热器的所述馏分气体出气口处;所述第二阀门控制模块被配置为控制所有所述馏分气体出气口与所述馏分气体换热管道之间的通断状态,所述第一控制器与所有所述第二阀门控制模块通信连接。

可选地,所述馏分气体处理系统还包括污泥脱除装置,所述污泥脱除装置包括刮板机架和倾斜安装在所述刮板机架上的刮板机;所述刮板机包括入料端和出料端;所述沉降池和所述油箱设置在所述刮板机架内,所述刮板机的入料端延伸至所述沉降池的底部;所述脱除污泥装置还包括排泥口,所述排泥口位于所述出料端的下方。

根据本发明的第二个方面,提供了一种馏分气体的处理方法,包括:获取当前处于工作状态的换热器的馏分气体换热管道内部的馏分气体的压力并反馈;以及当压力值高于设定值时,断开当前处于工作状态的所述馏分气体换热管道与馏分气体进口管道的连通状态,并使另一处于未工作状态的所述馏分气体换热管道与所述馏分气体进口管道处于连通状态。

可选地,所述获取当前处于工作状态的换热器的馏分气体换热管道内部的馏分气体的压力并反馈的步骤包括:通过检测所述馏分气体进口管道内部的馏分气体的压力来获取当前处于工作状态的换热器的馏分气体换热管道内部的馏分气体的压力;或者检测当前处于工作状态的所述馏分气体换热管道内部的压力,来获取当前处于工作状态的换热器的馏分气体换热管道内部的馏分气体的压力。

可选地,断开当前处于工作状态的所述馏分气体换热管道与馏分气体进口管道的连通状态的步骤之后,还包括:对断开与馏分气体进口管道的连通状态后的所述馏分气体换热管道进行清理,清理方法包括:向所述馏分气体换热管道中通入置换气体以在预定时间内持续置换所述馏分气体换热管道中的馏分气体;在预定时间结束后,获取所述馏分气体换热管道内有害气体的浓度;当所述有害气体的浓度大于特定值时发出警报并再次重复向所述馏分气体换热管道中通入置换气体以在预定时间内持续置换所述馏分气体换热管道中的馏分气体的步骤;以及当没有警报时,对所述馏分气体换热管道进行清理。

本发明采用的技术方案能够达到以下有益效果:

根据本发明提供的馏分气体的处理系统,和馏分气体的处理方法,当一个换热器发生故障时,程序控制切换至另一换热器,可实现在线不停机清理,有效提高后续处理效率。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

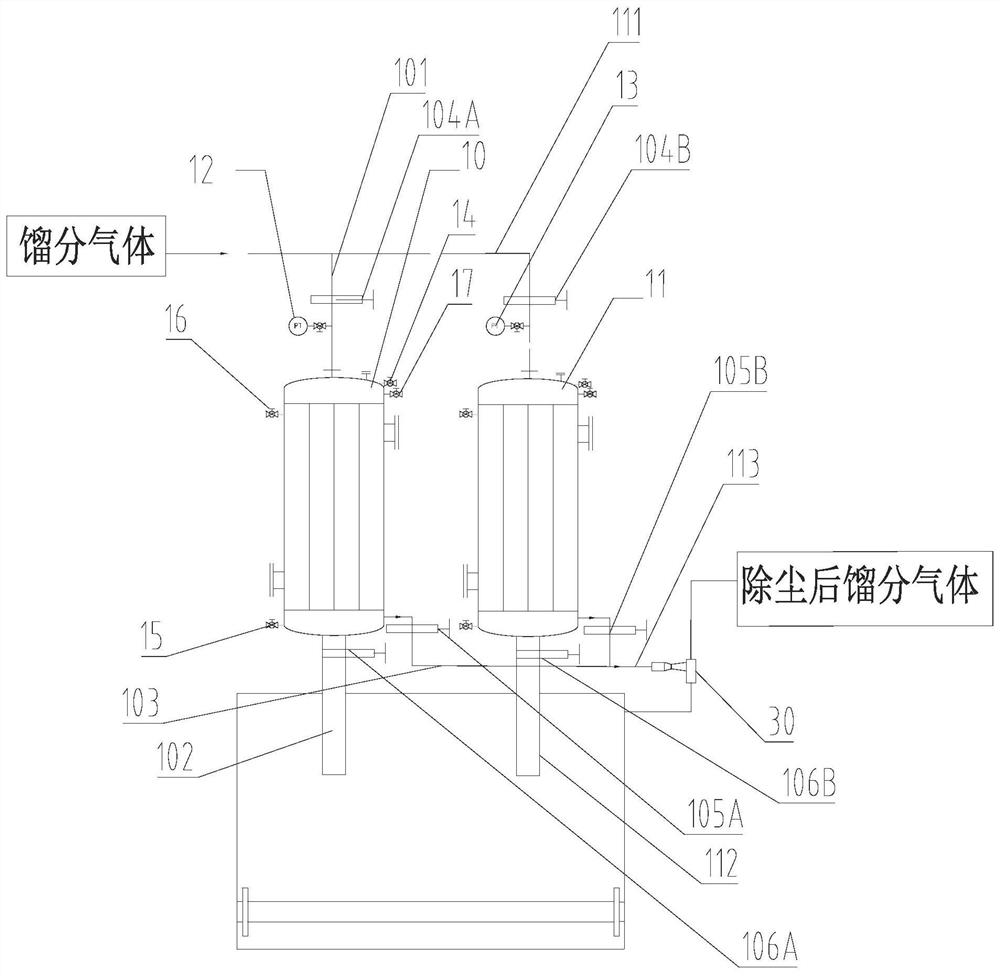

图1为根据本发明的馏分气体的处理系统的主视图;

图2为根据本发明的馏分气体的处理系统的侧视图;

图3为根据本发明的馏分气体的处理系统中除尘器的结构示意图。

附图标记说明:

10 第一换热器

11 第二换热器

12 第一压力表

13 第二压力表

101 第一馏分气体进气口

102 第一冷凝液体出口

103 第一馏分气体出气口

111 第二馏分气体进气口

112 第二冷凝液体出口

113 第二馏分气体出气口

104A 第一阀门控制组件甲

104B 第一阀门控制组件乙

105A 第二阀门控制组件甲

105B 第二阀门控制组件乙

106A 第三阀门控制组件甲

106B 第三阀门控制组件乙

14 氮气储气罐

15 检测口

16 冷却水排气口

17 反冲洗管汇

20 沉降池

21 油箱

22 隔板

201 第一界面计

202 第一排污口

203 第二排污口

211 第二界面计

212 抽油口

214 重沉降组件

30 除尘器

301 含尘馏分气体入口

302 除尘后馏分气体出口

303 含尘液滴出口

40 刮板机

41 刮板机架

42 排泥口

43 补水口

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明各个实施例公开的技术方案。

根据本发明的一个实施例,提供了一种馏分气体的处理系统,包括:馏分气体进口管道以及换热装置,换热装置包括:压力检测模块、第一阀门控制模块、第一控制器和换热器,其中,在本申请实施例中,换热器数量通常可以为两个以上,压力检测模块通常可以包括一块或多块压力表,下面结合图1,以换热装置具有两个换热器和压力检测模块包括两块压力表为例进行描述。

如图1所示,该换热装置包括2个换热器,第一换热器10和第二换热器11,第一换热器10的馏分气体换热管道设置有第一馏分气体进气口101、第一冷凝液体出口102和第一馏分气体出气口103;第二换热器11的馏分气体换热管道设置有第二馏分气体进气口111、第二冷凝液体出口112和第二馏分气体出气口113;第一馏分气体进气口101和第二馏分气体进气口111均连接至馏分气体进口管道;第一阀门控制模块包括第一阀门控制组件甲104A和第一阀门控制组件乙104B,第一阀门控制组件甲104A设置在第一换热器10的馏分气体进气口处,第一阀门控制组件乙104B设置在第二换热器11的馏分气体进气口处,第一换热器10上设置的第一阀门控制组件甲104A被配置为控制第一馏分气体进气口101与馏分气体进口管道之间的通断状态;第二换热器11上设置的第一阀门控制组件乙104B被配置为控制第二馏分气体进气口111与馏分气体进口管道之间的通断状态。

本实施例中的处理系统在使用状态下,会将其中一个换热器内的馏分气体换热管道与馏分气体进口管道连通,使其处于工作状态,并将其余的换热器内的馏分气体换热管道与馏分气体进口管道断开,使这些换热器均处于未工作状态,也就是备用状态。例如首先将第一阀门控制组件甲104A开启,此时第一换热器10的馏分气体换热管道将与馏分气体进口管道连通,并处于工作状态,并将第一阀门控制组件乙104B关闭,将第二换热器11的馏分气体换热管道与馏分气体进口管道断开,使其处于未工作状态。当然,反之亦可。第一压力表12设置在第一换热器10的第一馏分气体进气口101处;第二压力表13设置在第二换热器11的第二馏分气体进气口111处;第一控制器分别与第一压力表12、第二压力表13、第一换热器10的第一阀门控制组件甲104A和第二换热器11的第一阀门控制组件乙104B通信连接;第一压力表12和第二压力表13被配置为检测当前处于工作状态的馏分气体换热管道内部的馏分气体的压力并将压力值反馈给第一控制器。

第一换热器10、第二换热器11在使用过程中,通过第一换热器10、第二换热器11壳程中的冷凝水不断对馏分气体换热管道中的馏分气体进行冷凝,馏分气体换热管道的管壁会不断附着油滴和其他粉尘颗粒,当不断附着的油滴和其他粉尘颗粒积累到一定程度时,会发生馏分气体换热管道的堵塞,由此引起馏分气体换热管道内部压力的增高,在本实施例中,通过第一压力表12检测第一换热器10的馏分气体换热管道内部的馏分气体的压力或者通过第二压力表13检测第二换热器11的馏分气体换热管道内部的馏分气体的压力来获取第一换热器10或第二换热器11的馏分气体换热管道内部的馏分气体的压力,当然,在另一实施例中,压力表的个数可以为一个,此时压力表设置在馏分气体进口管道上,馏分气体换热管道内部的馏分气体的压力也可以通过检测馏分气体进口管道内部的馏分气体的压力来获取。当压力表的数值高于设定值时进行报警,由此可以判断当前处于工作状态的第一换热器10或者第二换热器11是否发生堵塞,进而判断第一换热器10和第二换热器11是否需要清理,当获取的压力值高于设定值时,压力值被反馈到第一控制器,进而第一控制器控制第一阀门控制模块断开发生堵塞的馏分气体换热管道与馏分气体进口管道的连通状态并使另一未发生堵塞的换热管的馏分气体换热管道与馏分气体换热管道处于连通状态。

在本实施例中,通过设置第一换热器10、第二换热器11、第一阀门控制组件甲104A、第一阀门控制组件乙104B和第一控制器,当一个换热器发生堵塞时,例如,第一换热器10发生堵塞时,通过第一控制器切换至第二换热器11,可实现在线不停机清理,有效提高后续处理效率。

可以理解,当本实施例包括更多的换热器时,在发生堵塞时便可有更多的备用换热器可供更换,从而使清理工作的时间更为充裕。

为了提高对发生故障的换热器进行清理时的安全性,换热装置还可以包括用于置换馏分气体换热管道中的馏分气体的氮气储气罐14,氮气储气罐14的数量通常可以为一个或多个,如图1所示,在本实施例中,第一换热器10、第二换热器11各自设置有一个与第一换热器10、第二换热器11的馏分气体换热管道相连通的氮气储气罐14。

在本实施例中,第一换热器10和第二换热器11各自还可以包括检测口15和气体报警器(图中未示出);检测口15设置在第一换热器10和第二换热器11的下部并且通过管路与第一换热器10和第二换热器11中的馏分气体管道相连通,检测口15与气体报警器通过管路相连通;气体报警器可以检测检测口处的CO和/或H

在本实施例中,第一换热器10和第二换热器11各自还可以包括清理口,清理口分别设置在第一换热器10和第二换热器11的顶部并且分别与第一换热器10和第二换热器11中的馏分气体换热管道相连通。第一换热器10和第二换热器11壳程通入冷却液,对馏分气体进行间接冷凝。冷却液管道设有冷却水排气口16。

当第一换热器10和第二换热器11中的一个换热器发生堵塞需要进行检修时,可通过使用氮气储气罐14中的气体置换发生堵塞的换热器中的气体,同时使用气体警报器来检测检测口15处CO和/或H

在本实施例中,为了提高通过第一换热器10和第二换热器11冷凝后获得的冷凝液体中油相和水相的分离效率,馏分气体处理系统还可以包括沉降收油装置,如图2所示,沉降收油装置包括沉降池20、油箱21以及设置在沉降池和油箱之间的隔板22;沉降池20设置在冷凝液体出口的下方,例如,设置在第一冷凝液体出口102和第二冷凝液体出口112的下方;隔板22的顶部所处的高度低于沉降池20的顶面所处的高度和油箱21的顶面所处的高度以使沉降池20中的油相能够越过隔板22流入到油箱21中。

其中,当该馏分气体处理系统运行时,第一冷凝液体出口102和第二冷凝液体出口112的底部位于沉降池20的液面下方,从而通过液面对第一冷凝液体出口102和第二冷凝液体出口112起到水封作用,防止馏分气体换热管道内气体泄漏。

进一步地,在本实施例中,换热装置还可以包括反冲洗管汇17,第一换热器10和第二换热器11上各自设置有一个反冲洗管汇17,第一换热器10和第二换热器11的馏分气体换热管道上分别具有反冲洗口,反冲洗管汇17的一端连接沉降池20的底部,反冲洗管汇17的另一端连接至第一换热器10、第二换热器11的反冲洗口。由此,根据现场工况和物料堵塞的时间间隔来设定反冲洗管汇17的在线冲洗时间,冲洗时间可以为不定时或者定时冲洗。例如,可以每隔30分钟开启30秒钟的在线反冲洗,以对馏分气体换热管道内部进行定时清洗。

具体地,沉降池20中设置有第一界面计201、第一排污口202和与第一界面计201、第一排污口202通信连接的第二控制器;第一界面计201配置为显示沉降池20中水相的液位高度。第二控制器配置为当第一界面计201显示的水相的液位高度达到第一预定值时,打开第一排污口202并且当第一界面计201显示的水相的液位高度下降到第二预定值时,关闭第一排污口202。即,当沉降池20的水相的液位高度到达一定数值时,第二控制器控制第一排污口202自动进行外排,当沉降池20的第一界面计201测得水相的液位高度下降到一定数值时,第二控制器控制第一排污口202停止外排。沉降池20上部设置一个补水口43,初次开机时进行补水。

其中,油箱21设置有第二界面计211、抽油口212、重沉降组件214、第二排污口203和与第二界面计211、抽油口212、重沉降组件214、第二排污口203通信连接的第三控制器;第二界面计211配置为显示油箱21中水相的液位高度和油相的液位高度;重沉降组件214设置在油箱21的底部,并通过管道与沉降池20相连通。第三控制器配置为当第二界面计211显示的水相的液位高度达到第三预定值时,启动重沉降组件214,当第二界面计211显示的水相的液位高度下降到第四预定值时,关闭重沉降组件214,以及当第二界面计211显示的油相的液位高度达到第五预定值时,打开抽油口212。即,当油箱21内第二界面计211测得油箱21中水相达的液位高度到一定数值时,第三控制器控制重沉降组件214启动,将油箱21内的水相以及水相底部的污泥重新打回沉降池20。当油箱21内第二界面计211测得其中水相的液位高度下降到一定数值时,第三控制器控制重沉降组件214停止外排。当油箱21内第二界面计211测得其中油相的液位高度达到一定数值时,通过抽油口212进行抽油。在本实施例中,重沉降组件214还可以采用容积泵,当然,在其他实施例中,也可以采用隔膜泵。当该处理系统异常停机时,由于冬季寒冷,需要迅速清理油箱。长时间停机会导致结冰,这时会同时开起第二排污口203,加快外排速度。

进一步地,如图3所示,第一换热器10和第二换热器11各自还包括除尘器30,除尘器30包括与含尘馏分气体入口301、除尘后馏分气体出口302和含尘液滴出口303,其中,含尘馏分气体入口301与第一换热器10的馏分气体出气口103和第二换热器11的馏分气体出气口113通过管路相连通,含尘液滴出口303与沉降池20通过管路相连通;第二阀门控制模块包括第二阀门控制组件甲105A和第二阀门控制组件乙105B,第二阀门控制组件甲105A设置在第一换热器10的馏分气体出气口103处,和第二阀门控制组件乙105B设置在第二换热器11的馏分气体出气口113处;第二阀门控制组件甲105A被配置为控制馏分气体出气口103与馏分气体换热管道之间的通断状态,和第二阀门控制组件乙105B被配置为控制馏分气体出气口113与馏分气体换热管道之间的通断状态,第一控制器分别与第一压力表12、第二压力表13、第二阀门控制组件甲105A和第二阀门控制组件乙105B通信连接。通过设置除尘器30,可以对冷凝后的气相(主要包括甲烷和氢气、油滴和粉尘颗粒)进行分离,获得除尘后馏分气体(主要包括甲烷和氢气)和含尘液滴(包括油滴和粉尘颗粒)。其中,除尘器30的除尘原理则是当风吹过阻挡物时,在阻挡物的背风面上方端口附近气压相对较低,从而产生吸附作用并导致空气的流动。除尘器就是把气流由粗变细,以加快气体流速,使气体在洗涤除尘器出口的后侧形成一个“真空”区。当这个真空区靠近工件时会对工件产生一定的吸附作用。会通过管汇将水流吸入并打散进行除尘。

进一步地,第三阀门控制模块包括第三阀门控制组件甲106A和第三阀门控制组件乙106B,第三阀门控制组件甲106A设置在第一冷凝液体出口102处,和第三阀门控制组件乙106B设置在第二冷凝液体出口112处,第一控制器分别与第一压力表12、第二压力表13、第三阀门控制组件甲106A和第三阀门控制组件乙106B通信连接。

在本实施例中,馏分气体处理系统还可以包括污泥脱除装置,污泥脱除装置包括刮板机架41和倾斜安装在刮板机架41上的刮板机40;刮板机包括入料端和出料端;沉降池20和油箱21设置在刮板机架41内,刮板机40的入料端延伸至沉降池20的底部。脱除污泥装置还包括排泥口42,排泥口42位于出料端的下方。

在本实施例中,刮板机40无拐角,倾斜安装在刮板机架41内,减少链条受力。刮板机刮板底部安装耐油橡胶板,保证刮板与刮板机架41底板无间隙。刮板机架41主要功能为支撑固定作用,外部焊接加强筋,防止沉降池变形。刮板机架41出料口需安装在密闭泄料箱上。污泥脱除装置与沉降池20集成,刮板机40采用直线形式,倾斜向上刮泥,无拐角,减少链条受力。

具体地,第一阀门控制组件甲104A、第一阀门控制组件乙104B、第二阀门控制组件甲105A、第二阀门控制组件乙105B、第三阀门控制组件甲106A和第三阀门控制组件乙106B均包括第一阀门(电动或气动)和第二阀门(电动或气动),第一阀门可以为闸阀、球阀、蝶阀或截止阀,第二阀门可以为眼镜阀;第一控制器同时控制第一阀门(例如,闸阀)和第二阀门(例如,眼镜阀)。诸如闸阀的第一阀门起正常开起关闭作用,诸如眼睛阀的第二阀门对有毒,有害,易燃气体起绝对切断作用。当打开阀门控制模块时,先开诸如闸阀的第一阀门,后开诸如眼睛阀的第二阀门,当关闭阀门控制模块时,先关诸如眼睛阀的第二阀门,后关诸如闸阀的第一阀门。第一阀门控制模块、第二阀门控制模块和第三阀门控制模块组成可靠的可燃气隔断模块。

在本实施例中,馏分气体处理系统的操作方法包括:例如,当第一换热器10处于工作状态时,通过第一压力表12检测第一换热器10内部馏分气体的压力,当第一压力表12检测的压力数值高于设定值时进行报警并将压力值反馈给第一控制器,第一控制器对第一阀门控制模块、第二阀门控制模块和第三阀门控制模块进行切换,即,关闭当前处于工作状态的第一换热器10的第一阀门控制组件甲104A、第二阀门控制组件甲105A和第三阀门控制组件甲106A,同时打开第二换热器11的第一阀门控制组件乙104B、第二阀门控制组件乙105B和第三阀门控制组件乙106B。第一换热器10由工作状态变为待清理状态,所有进气口都由第一阀门控制组件甲104A、第二阀门控制组件甲105A和第三阀门控制组件甲106A隔开,防止气体溢出或空气进入。第二换热器11的第一阀门控制组件乙104B、第二阀门控制组件乙105B和第三阀门控制组件乙106B开启,第二换热器11进入工作状态。第一换热器10的清理方法包括:先通过氮气储气罐14向第一换热器10的馏分气体换热管道中冲入氮气以置换馏分气体换热管道中的馏分气体,再打开第二阀门控制组件甲105A,将第一换热器10中的馏分气体压到后端气处理设备,例如,除尘器30,当氮气充入到规定时间后,可打开检测口15,检测第一换热器10的馏分气体换热管道内CO和/或H

综上所述,本发明通过以上馏分气体处理系统,可有效解决现有设备普遍存在换热器易堵塞、沉降罐底泥难清理、刮泥机受力过大锻炼脱链、沉降效果差、油水乳化严重、废水产量大、换热器堵塞使气体外溢造成危险等问题。

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种馏分气体的处理系统和处理方法

- 一种VOC气体净化处理系统及处理方法