一种阀门测试系统

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及工业阀门测试领域,尤其涉及一种阀门测试系统。

背景技术

随着工业发展,阀门在工业管路中有着不可替代的地位,尤其是大管径阀门。

大管径阀门通常在生产制造完成后需进行合格测试实验,由于测试台架巨大,现有的测试方式是将阀门运送至有大型测试台架的厂商进行测试,但测试时间需要预约、排队,且测试功能不齐全,无法模拟多种使用工况,只能在不同测试台架间兜转,以完成全部工况测试,所以耗时、耗力。同时现有的测试台架是对阀门的开、关后的状态进行测试,不能对大管径阀门开启瞬间性能进行测量,也就无法对阀门开启瞬间的性能进行改进。

基于此,亟需一种阀门测试系统,用以解决如上提到的问题。

发明内容

本发明的目的在于提供一种阀门测试系统,能够模拟出不同工况,提高测试效率,还能对阀门的开启瞬间进行测试,提高测试精度。

为达此目的,本发明采用以下技术方案:

一种阀门测试系统,包括:

阀门测试装置,包括储液罐和测试管路,所述储液罐包括入口储液罐和出口储液罐,所述测试管路的进口和出口分别与所述入口储液罐和所述出口储液罐连通,待测试阀门安装于所述测试管路上;所述待测试阀门上设有压力传感器,所述压力传感器与控制单元信号连接,所述压力传感器被配置为检测所述待测试阀门的压力并发送信号至所述控制单元;

工况模拟装置,所述工况模拟装置包括压力调节组件、温度调节组件和流量调节组件,所述压力调节组件、所述温度调节组件和所述流量调节组件均与所述测试管路连通,分别用于调节所述测试管路中的压力、温度和流量,使其维持在预设值。

作为一种阀门测试系统优选的技术方案,所述压力调节组件包括:

第一压力调节组件,包括第一压力检测表和第一加压系统,所述第一压力检测表安装于所述入口储液罐和所述待测试阀门之间的所述测试管路,所述第一加压系统与所述入口储液罐连接,被配置为在所述第一压力检测表检测到所述测试管路内压力低于第一压力预设值时开启,以将所述测试管路内的压力增加至所述第一压力预设值;

第二压力调节组件,包括第二压力检测表和第二加压系统,所述第二压力检测表安装于所述出口储液罐和所述待测试阀门之间的所述测试管路,所述第二加压系统与所述出口储液罐连接,被配置为在所述第二压力检测表检测到所述测试管路内压力低于第二压力预设值时开启,以将所述测试管路内的压力增加至所述第二压力预设值。

作为一种阀门测试系统优选的技术方案,所述第一加压系统包括连接的第一储气罐和第一加压管路,所述第一储气罐内储存有高压气体,所述第一加压管路与所述入口储液罐连通,且所述第一加压管路上设有第一开关阀;

所述第二加压系统包括第二储气罐和第二加压管路,所述第二储气罐与所述第一加压管路连通,所述第二加压管路与所述出口储液罐和所述第一加压管路均连通,且所述第二加压管路与所述第一加压管路的连通位置位于所述第一开关阀和所述第一储气罐之间,所述第二加压管路上设有第二开关阀。

作为一种阀门测试系统优选的技术方案,所述压力调节组件还包括:

入口压力传感器,与所述入口储液罐连接,被配置为在检测到所述入口储液罐内的压力高于第一极限压力预设值时关闭所述第一开关阀;

出口压力传感器,设置于所述出口储液罐内,被配置为在检测到所述出口储液罐内的压力高于第二极限压力预设值时关闭所述第二开关阀。

作为一种阀门测试系统优选的技术方案,所述温度调节组件包括:

第一温度调节组件,包括第一温度检测表和第一加热器,所述第一温度检测表设于所述待测试阀门和所述入口储液罐之间的所述测试管路,所述第一加热器安装于所述入口储液罐内,以在所述第一温度检测表检测到所述测试管路内的温度低于第一温度预设值时开启,将所述测试管路内的温度加热至所述第一温度预设值;

第二温度调节组件,包括第二温度检测表和第二加热器,所述第二温度检测表设于所述待测试阀门和所述出口储液罐之间的所述测试管路,所述第二加热器安装于所述出口储液罐内,被配置为在所述第二温度检测表检测到所述测试管路内的温度低于第二温度预设值时开启,以将所述测试管路内的温度加热至所述第二温度预设值。

作为一种阀门测试系统优选的技术方案,所述所述温度调节组件还包括:

第一液位传感器,与所述入口储液罐连接,被配置为在检测到所述入口储液罐内的液位低于第一液位预设值时关闭所述第一加热器;

第二液位传感器,与所述出口储液罐连接,被配置为在检测到所述出口储液罐内的液位低于第二液位预设值时关闭所述第二加热器。

作为一种阀门测试系统优选的技术方案,所述温度调节组件还包括:

入口温度传感器,与所述入口储液罐连接,被配置为在检测到所述入口储液罐内的温度高于第一极限温度预设值时关闭所述第一加热器;

出口温度传感器,与所述出口储液罐连接,被配置为在检测到所述出口储液罐内的温度高于第二极限温度预设值时关闭所述第二加热器。

作为一种阀门测试系统优选的技术方案,所述流量调节组件包括:

第一流量调节组件,包括第一流量计和第一流量调节阀,所述第一流量计和所述第一流量调节阀均设于所述待测试阀门和所述入口储液罐之间的所述测试管路,且所述第一流量调节阀位于所述入口储液罐和所述第一流量计之间,被配置为在所述第一流量计检测到所述测试管路内的流量低于第一流量预设值时开启,以将所述测试管路内的流量增大至所述第一流量预设值;

第二流量调节组件,包括第二流量计和第二流量调节阀,所述第二流量计和所述第二流量调节阀均设于所述待测试阀门和所述出口储液罐之间的所述测试管路,且所述第二流量调节阀位于所述出口储液罐和所述第二流量计之间,被配置为在所述第二流量计检测到所述测试管路内的流量低于第二流量预设值时开启,以将所述测试管路内的流量增大至所述第二流量预设值。

作为一种阀门测试系统优选的技术方案,所述压力传感器设置于所述待测试阀门的阀盖的内腔,用于检测所述待测试阀门开启时受到的压力。

作为一种阀门测试系统优选的技术方案,所述阀门测试装置还包括位移传感器,所述位移传感器与所述控制单元信号连接,用于检测所述待测试阀门开启时的位移并将信息发送至所述控制单元。

作为一种阀门测试系统优选的技术方案,所述阀门测试装置还包括与所述控制单元连接的温度检测传感器,所述温度检测传感器设有两个,分别设置于所述待测试阀门的内腔和外表面。

作为一种阀门测试系统优选的技术方案,所述阀门测试装置还包括与所述控制单元连接的加速度传感器,所述加速度传感器设有多个,多个所述加速度传感器设置于所述待测试阀门的上部、中部和下部,用于检测所述待测试阀门开启时的加速度并发送至所述控制单元。

作为一种阀门测试系统优选的技术方案,所述阀门测试装置还包括第一应变片,所述第一应变片设置于所述测试管路连接所述待测试阀门的端部;和或第二应变片,所述第二应变片设置于所述待测试阀门上。

作为一种阀门测试系统优选的技术方案,所述阀门测试系统还包括测试台架,所述阀门测试装置和所述工况模拟装置均安装于所述测试台架上,所述测试台架底部设有多个安装支撑部。

作为一种阀门测试系统优选的技术方案,所述工况模拟装置还包括连接管路,所述入口储液罐与所述出口储液罐通过所述连接管路连通,所述连接管路上设有第三开关阀,所述第三开关阀被配置为在所述待测试阀门开启后打开。

本发明的有益效果:

本发明提供的阀门测试系统使用时,先将待测试阀门关闭,利用工况模拟装置,即压力调节组件、温度调节组件和流量调节组件将测试管路中的压力、温度和流量调节至预设值;测试时,打开待测试阀门,利用压力传感器记录待测试阀门开启时受到的压力值并将数据发送至控制单元,控制单元进行数据处理和记录,对阀门后期的迭代设计提供依据。利用本申请的阀门测试系统能够模拟出不同工况条件,提高测试效率;且还能对待测试阀门开启瞬间的压力参数进行捕捉记录,提高了阀门测试的精度。

附图说明

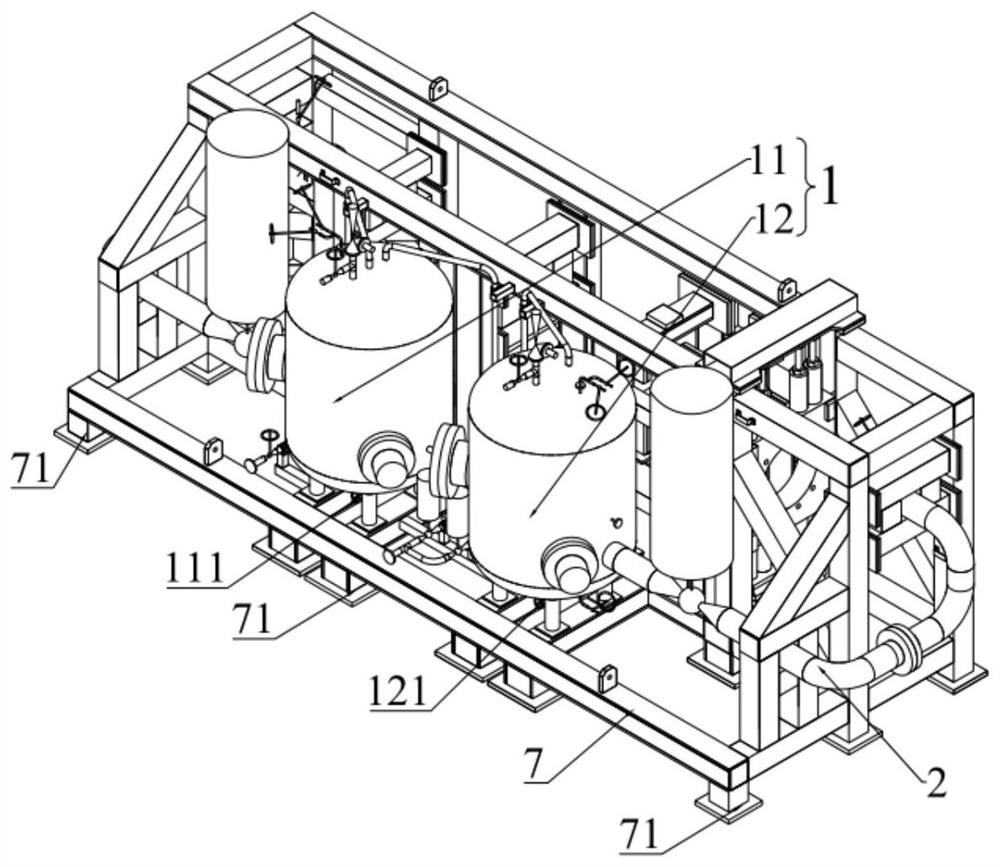

图1是本发明具体实施方式提供的一种阀门测试系统的立体结构示意图;

图2是本发明具体实施方式提供的一种阀门测试系统的连接结构示意图;

图3是本发明具体实施方式提供的待测试阀门的结构示意图。

图中:

10、待测试阀门;101、压力传感器;102、位移传感器;103、温度检测传感器;104、加速度传感器;105、第一应变片;106、第二应变片;

1、储液罐;11、入口储液罐;111、第一手动排液阀;12、出口储液罐;121、第二手动排液阀;

2、测试管路;

3、压力调节组件;31、第一压力检测表;32、第一加压系统;321、第一储气罐;322、第一加压管路;3221、第一开关阀;33、第二压力检测表;34、第二加压系统;341、第二储气罐;342、第二加压管路;3421、第二开关阀;35、入口压力传感器;36、出口压力传感器;

4、温度调节组件;41、第一温度检测表;42、第一加热器;43、第一液位传感器;44、入口温度传感器;45、第二温度检测表;46、第二加热器;47、第二液位传感器;48、出口温度传感器;

5、流量调节组件;51、第一流量计;52、第一流量调节阀;53、第二流量计;54、第二流量调节阀;

6、连接管路;61、第三开关阀;

7、测试台架;71、安装支撑部。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

本发明实施例公开了一种阀门测试系统,如图1-图3所示,该阀门测试系统包括阀门测试装置和工况模拟装置,阀门测试装置和工况模拟装置连接。具体地,阀门测试装置包括储液罐1和测试管路2,储液罐1包括入口储液罐11和出口储液罐12,测试管路2的进口和出口分别与入口储液罐11和出口储液罐12连通,待测试阀门10安装于测试管路2上。待测试阀门10上设有压力传感器101,压力传感器101与控制单元信号连接,被配置为检测待测试阀门10的压力并信号发送至控制单元。工况模拟装置包括压力调节组件3、温度调节组件4和流量调节组件5,压力调节组件3、温度调节组件4和流量调节组件5均与测试管路2连通,分别用于调节测试管路2中的压力、温度和流量,使其维持在预设值。

该阀门测试系统使用时,先将待测试阀门10关闭,利用工况模拟装置,即压力调节组件3、温度调节组件4和流量调节组件5将测试管路2中的压力、温度和流量调节至预设值;测试时,打开待测试阀门10,利用压力传感器101记录待测试阀门10开启时受到的压力值并将数据发送至控制单元,控制单元进行数据处理和记录,对阀门后期的迭代设计提供依据。利用本申请的阀门测试系统能够模拟出不同工况条件,提高测试效率;且还能对待测试阀门10开启瞬间的压力参数进行捕捉记录,提高了阀门测试的精度。

可选地,入口储液罐11和出口储液罐12内均储存有水,水量根据需要设置,本实施例不做具体限制。在其他实施例中,入口储液罐11和出口储液罐12可根据不同工况储存相应的介质,不以本实施例为限。

进一步地,入口储液罐11上设有入口罐注液口和入口罐排液口,入口罐注液口和入口罐排液口分别设置于入口储液罐11的顶部和底部,分别用于向入口储液罐11内注液及排液。可选地,入口罐排液口处连接有第一手动排液阀111,通过罐底的第一手动排液阀111可将多余和测试后的液体排出入口储液罐11。

相应地,与入口储液罐11设置相类似,出口储液罐12上设有出口罐注液口和出口罐排液口,出口罐注液口和出口罐排液口分别设置于出口储液罐12的顶部和底部,分别用于向出口储液罐12内注液及排液。可选地,出口罐排液口处连接有第二手动排液阀121,通过罐底的第二手动排液阀121可将多余和测试后的液体排出出口储液罐12。

在其他实施例中,也可将第一手动排液阀111和第二手动排液阀121设置为自动排液阀,不以本实施例为限。

本实施例中,待测试阀门10为爆破阀,以爆破阀的测试过程为例进行说明。当然,在其他实施例中,待测试阀门10也可根据测试需要设置,不以本实施例为限。

爆破阀的结构及原理为现有技术,此处不再赘述。

可选地,如图3所示,压力传感器101设置于待测试阀门10的阀盖的内腔,用于检测待测试阀门10开启时受到的压力,以此对阀门迭代设计提供参考数据。

进一步地,阀门测试装置还包括位移传感器102,位移传感器102与控制单元信号连接,用于检测待测试阀门10开启时的位移并将信息发送至控制单元。本实施例中,位移传感器102设置于测试台架7上且位于爆破阀的下方,在爆破阀开启时对爆破阀的位移进行测量,以此对阀门迭代设计提供参考数据。

可选地,阀门测试装置还包括温度检测传感器103,温度检测传感器103设有两个,分别设置于待测试阀门10的内腔和外表面,用于检测待测试阀门10开启时其内腔和外部的温度并将信息传送至控制单元,以对待测试阀门10开启时的耐高温性能进行分析,为后续阀门迭代设计提供参考数据。

进一步地,上述阀门测试装置还包括与控制单元连接的加速度传感器104,加速度传感器104设有多个,多个加速度传感器104设置于待测试阀门10的上部、中部和下部,用于检测待测试阀门10开启时的加速度并发送至控制单元。通过多个加速度传感器104的设置能对待测试阀门10的上部、中部和下部进行加速度记录,提高测量精度,为阀门迭代设计提供可靠的参考数据。

进一步优选地,阀门测试装置还包括第一应变片105,第一应变片105设置于测试管路2连接待测试阀门10的端部;和或第二应变片106,第二应变片106设置于待测试阀门10上。示例性地,与待测试阀门10连接的两端的测试管路2上均分别设有四个应变测点,四个应变测点沿测试管路2的周向等间隔分布,每一应变测点处均安装一个第一应变片105,以检测测试管路2在待测试阀门10开启时受到的冲击载荷。可选地,第二应变片106设置多个,多个第二应变片106分别设置于待测试阀门10的顶部、中部和底部,以检测待测试阀门10在阀门开启时各处受到的冲击载荷,为后续迭代设计提供数据支撑。示例性地,在待测试阀门10的顶部、中部和底部的周向均分别设有四个应变测点,四个应变测点沿待测试阀门10的顶部、中部和底部的周向等间隔分布,每一应变测点均分别安装一个第二应变片106。

可选地,第一应变片105与第二应变片106均与控制单元信号连接,以此分别对测试管路2和待测试阀门10在阀门开启瞬间受到的冲击载荷进行计量分析,十分高效。

本申请通过设置的压力传感器101、位移传感器102、温度检测传感器103、加速度传感器104及应变片,能够对待测试阀门10开启瞬间的压力、位移、温度、加速度以及冲击载荷等相关性能参数数据进行检测并发送至控制单元以对后续阀门的迭代设计提供数据参考,便于阀门的改进设计。

当然,待测试阀门10不局限于上述的压力传感器101、位移传感器102、温度检测传感器103、加速度传感器104及应变片的设置,可根据实际测试需要删减或增设,不以本实施例为限。例如只设置压力传感器101、位移传感器102、温度检测传感器103、加速度传感器104及应变片中的两个或三个进行试验;或在此基础上增设阀位指示器以测量待测试阀门10的开启时间,增设力传感器等等,本实施例不一一列举,凡是基于本实施例的设计思想所联想到的设计方案均在本发明的保护范围之内。

作为一种阀门测试系统优选的技术方案,压力调节组件3包括第一压力调节组件和第二压力调节组件,第一压力调节组件和第二压力调节组件均用于调节测试管路2内的压力。具体地,第一压力调节组件包括第一压力检测表31和第一加压系统32,第一压力检测表31安装于入口储液罐11和待测试阀门10之间的测试管路2,第一加压系统32与入口储液罐11连接,被配置为在第一压力检测表31检测到测试管路2内压力低于第一压力预设值时开启,以将测试管路2内的压力增加至第一压力预设值。第二压力调节组件包括第二压力检测表33和第二加压系统34,第二压力检测表33安装于出口储液罐12和待测试阀门10之间的测试管路2,第二加压系统34与出口储液罐12连接,被配置为在第二压力检测表33检测到测试管路2内压力低于第二压力预设值时开启,以将测试管路2内的压力增加至第二压力预设值。

优选地,如图2所示,本实施例中,将第一压力检测表31和第二压力检测表33均靠近待测试阀门10设置,以实时监测待测试阀门10入口和出口的压力。在其他实施例中,也可根据需要将第一压力检测表31和第二压力检测表33设置相应位置,不以本实施例为限。

进一步地,第一加压系统32包括连接的第一储气罐321和第一加压管路322,第一储气罐321内储存有高压气体,第一加压管路322与入口储液罐11连通,且第一加压管路322上设有第一开关阀3221,以控制第一加压管路322的通断。

优选地,上述压力调节组件3还包括入口压力传感器35,入口压力传感器35与入口储液罐11连接,被配置为在检测到入口储液罐11内的压力高于第一极限压力预设值时关闭第一开关阀3221,以此既能够对入口储液罐11内的压力进行调节控制,使其维持在预设范围内,又能对入口储液罐11进行保护,避免压力超出入口储液罐11承受的极限压力值损坏设备。

相应地,第二加压系统34包括第二储气罐341和第二加压管路342,第二储气罐341与第一加压管路322连通,第二加压管路342与出口储液罐12和第一加压管路322均连通,且第二加压管路342与第一加压管路322的连通位置位于第一开关阀3221和第一储气罐321之间,第二加压管路342上设有第二开关阀3421以控制第二加压管路342的通断。按此设置,既能减少管路铺设,节约成本;又能实现对两个加压管路的单独控制,一体两用,可用性强。

进一步优选地,上述压力调节组件3还包括出口压力传感器36,出口压力传感器36与出口储液罐12连接,被配置为在检测到出口储液罐12内的压力高于第二极限压力预设值时关闭第二开关阀3421。以此既能够对出口储液罐12内的压力进行调节控制,使其维持在预设范围内,又能对出口储液罐12进行保护,避免压力超出出口储液罐12承受的极限压力值损坏设备。

本实施例中,第一储气罐321和第二储气罐341内存储的是高压氮气,以对入口储液罐11和出口储液罐12加压,氮气兼顾经济性和环保性。当然,在其他实施例中,也可仅设置一个储气罐为入口储液罐11和出口储液罐12加压;也可在第一储气罐321和第二储气罐341内充入其他惰性气体,不以本实施例为限。

作为一种阀门测试系统优选的技术方案,上述压力调节组件3还包括泄压系统(图中未示出),入口储液罐11和出口储液罐12均设有泄压系统,泄压系统在入口储液罐11和出口储液罐12内的压力超出预设值时开启,以将多余压力泄放,便于压力调节;同时泄压系统也能在测试结束后将入口储液罐11和出口储液罐12内的高压泄放再进行排液,提高使用的安全性。

进一步地,作为一种阀门测试系统优选的技术方案,上述温度调节组件4包括第一温度调节组件和第二温度调节组件,第一温度调节组件和第二温度调节组件均用于调节测试管路2内的温度。

可选地,第一温度调节组件包括第一温度检测表41和第一加热器42,第一温度检测表41设于待测试阀门10和入口储液罐11之间的测试管路2,第一加热器42安装于入口储液罐11内,以在第一温度检测表41检测到测试管路2内的温度低于第一温度预设值时开启,将测试管路2内的温度加热至第一温度预设值。

进一步地,上述温度调节组件4还包括第一液位传感器43,第一液位传感器43与入口储液罐11连接,被配置为在检测到入口储液罐11内的液位低于第一液位预设值时关闭第一加热器42,既能对入口储液罐11内的液位进行监测,又能在液位较低时(低于第一液位预设值)控制断开第一加热器42,防止干烧损坏设备。

作为一种阀门测试系统优选的技术方案,温度调节组件4还包括入口温度传感器44,入口温度传感器44与入口储液罐11连接,被配置为在检测到入口储液罐11内的温度高于第一极限温度预设值时关闭第一加热器42。既能对入口储液罐11内的温度进行监测,又能在温度较高时(高于第一极限温度预设值)控制断开第一加热器42,以防止水温持续升高。

本申请通过设置第一液位传感器43和入口温度传感器44既能对入口储液罐11内的液位和温度进行监测,也能在液位过低或温度过高时断开第一加热器42,从而对设备起到良好的保护作用。

相应地,第二温度调节组件与第一温度调节组件的设置相类似,第二温度调节组件包括第二温度检测表45和第二加热器46,第二温度检测表45设于待测试阀门10和出口储液罐12之间的测试管路2,第二加热器46安装于出口储液罐12内,被配置为在第二温度检测表45检测到测试管路2内的温度低于第二温度预设值时开启,以将测试管路2内的温度加热至第二温度预设值。

本实施例中,如图2所示,第一温度检测表41和第二温度检测表45均靠近待测试阀门10设置,以实时监测待测试阀门10入口和出口的温度。在其他实施例中,也可根据需要将第一温度检测表41和第二温度检测表45设置在相应位置,不以本实施例为限。

进一步地,上述温度调节组件4还包括第二液位传感器47,第二液位传感器47与出口储液罐12连接,被配置为在检测到出口储液罐12内的液位低于第二液位预设值时关闭第二加热器46,以此既能对出口储液罐12内的液位进行监测,又能在液位较低时(低于第二液位预设值)控制断开第二加热器46,防止干烧损坏设备。

作为一种阀门测试系统优选的技术方案,温度调节组件4还包括出口温度传感器48,出口温度传感器48与出口储液罐12连接,被配置为在检测到出口储液罐12内的温度高于第二极限温度预设值时关闭第二加热器46。既能对出口储液罐12内的温度进行监测,又能在温度较高时(高于第二极限温度预设值)控制断开第二加热器46,以防止水温持续升高。

本申请通过设置第二液位传感器47和出口温度传感器48既能对出口储液罐12内的液位和温度进行监测,也能在液位过低或温度过高时断开第二加热器46,从而对设备起到良好的保护作用。

可选地,本实施例中,上述第一加热器42和第二加热器46均为电加热器,通过控制电加热器的通断电即可控制对入口储液罐11和出口储液罐12的加热情况,十分方便。

作为一种阀门测试系统优选的技术方案,流量调节组件5包括第一流量调节组件和第二流量调节组件,第一流量调节组件和第二流量调节组件用于调节测试管路2内的流量。

可选地,第一流量调节组件包括第一流量计51和第一流量调节阀52,第一流量计51和第一流量调节阀52均设于待测试阀门10和入口储液罐11之间的测试管路2,且第一流量调节阀52位于入口储液罐11和第一流量计51之间,被配置为在第一流量计51检测到测试管路2内的流量低于第一流量预设值时开启,以将测试管路2内的流量增大至第一流量预设值。通过第一流量调节组件的设置既能对待测试阀门10前端(入口)的流量进行监测,又能对流量进行调节,使其维持在第一流量预设值以满足测试需求。

相应地,第二流量调节组件包括第二流量计53和第二流量调节阀54,第二流量计53和第二流量调节阀54均设于待测试阀门10和出口储液罐12之间的测试管路2,且第二流量调节阀54位于出口储液罐12和第二流量计53之间,被配置为在第二流量计53检测到测试管路2内的流量低于第二流量预设值时开启,以将测试管路2内的流量增大至第二流量预设值。通过第二流量调节组件的设置既能对待测试阀门10后端(出口)的流量进行监测,又能对流量进行调节,使其维持在第二流量预设值以满足测试需求。

进一步可选地,上述工况模拟装置还包括连接管路6,入口储液罐11与出口储液罐12通过连接管路6连通,连接管路6上设有第三开关阀61,第三开关阀61被配置为在待测试阀门10开启后打开,以平衡测试管内的压力,防止出口储液罐12的水回流。

本实施例中,第一开关阀3221、第二开关阀3421和第三开关阀61均为截止阀。

优选地,为提高工况模拟装置的控制效率,上述工况模拟装置还包括工况控制单元,压力调节组件3、温度调节组件4和流量调节组件5以及各开关阀均与工况控制单元信号连接,以自动化控制各组件及开关阀的启闭,十分高效。

作为一种阀门测试系统优选的技术方案,上述阀门测试系统还包括测试台架7,阀门测试装置和工况模拟装置均安装于测试台架7上,测试台架7底部设有多个安装支撑部71,以对整个阀门测试系统进行支撑且也便于测试台架7的移动、安装。本申请通过将阀门测试装置和工况模拟装置均集成安装于测试台架7上,结构紧凑,整体尺寸约为12m*2.2m*2.5m,整体重量约为35吨,便于移动。实际使用中,可通过平板车运送(将阀门测试系统放置于平板车上)到需要测试的阀门厂家,进行全工况模拟测试,十分便捷高效。

进一步可选地,测试台架7采用Q345B型钢板,其上的斜撑和横梁材质选用A-517GrB高强度调质型钢,以保证整个阀门测试系统的强度。

需要说明的是,本实施例中,控制单元和工况模拟装置均为PLC控制程序。上述的压力测量仪表(第一压力检测表31、第二压力检测表33、入口压力传感器35和出口压力传感器36)均为差压式压力变送器。

为便于理解本发明,现对阀门测试系统的测试过程进行介绍:

1、先将待测试阀门10关闭,

2、通过入口罐注液口和出口罐注液口分别向入口储液罐11和出口储液罐12内注水,并观察液位传感器(第一液位传感器43及第二液位传感器47),待水注至预设液位停止注液。

3、通过工况控制单元启动压力调节组件3、温度调节组件4和流量调节组件5将测试管路2内的压力、温度和流量调节至预设值。

4、开启待测试阀门10,并在待测试阀门10开启后随即开启第三开关阀61;

5、数据采集,通过压力传感器101、位移传感器102、温度检测传感器103、加速度传感器104及应变片记录待测试阀门10的各项性能参数并发送至控制单元,以对后续阀门的迭代设计提供数据参考;

6、开启第一手动排液阀111和第二手动排液阀121将入口储液罐11和出口储液罐12内的水排空。

可选地,在步骤2之前,应将第三开关阀61、第一手动排液阀111和第二手动排液阀121均关闭,以保证注水的顺畅性。

可选地,在步骤6之前,应将泄压系统打开以将入口储液罐11和出口储液罐12内的压力泄放。

可以理解的是,上述测试步骤并不对本申请的范围进行限定。测试时,也可根据需要,重复上述步骤1-步骤6,从而得到多组在不同工况条件下(根据需要多设几组压力值、温度值、流量值)的待测试阀门10的测试数据,进而进行数据对比分析,减少试验的偶然性,提高可靠性。

综上,本发明实施例提供的阀门测试系统,在测试时,先将待测试阀门10关闭,利用工况模拟装置,即压力调节组件3、温度调节组件4和流量调节组件5将测试管路2中的压力、温度和流量调节至预设值;测试时,打开待测试阀门10,利用压力传感器101记录待测试阀门10开启时受到的压力值并将数据发送至控制单元,控制单元进行数据处理和记录,对阀门后期的迭代设计提供数据依据。利用本申请的阀门测试系统能够模拟出不同工况条件,提高测试效率;且还能对待测试阀门10开启瞬间的压力参数进行捕捉记录,提高了阀门测试的精度。

进一步地,压力调节组件3包括第一压力调节组件和第二压力调节组件,第一压力调节组件和第二压力调节组件分别用于调节待测试阀门10的入口和出口的测试管路2内的压力,以测试出不同压力工况下待测试阀门10的性能。

进一步地,温度调节组件4包括第一温度调节组件和第二温度调节组件,第一温度调节组件和第二温度调节组件分别用于调节待测试阀门10的入口和出口的测试管路2内的温度,以测试出不同温度工况下待测试阀门10的性能。

进一步地,流量调节组件5包括第一流量调节组件和第二流量调节组件,第一流量调节组件和第二流量调节组件分别用于调节待测试阀门10的入口和出口的测试管路2内的流量,以测试出不同流量工况下待测试阀门10的性能。通过压力调节组件3、温度调节组件4和流量调节组件5协同配合能够模拟出不同工况条件,提高测试效率。

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 用于阀门在反复开关状态下的阀门通断疲劳试验测试系统

- 一种在线试验阀门内件材料抗腐蚀性能的测试系统