高炉冷却壁结构及其制造方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及冶金高炉设备技术领域,尤其涉及一种高炉冷却壁结构及其制造方法。

背景技术

高炉冷却壁结构是高炉内衬的重要水冷件,安装在高炉的炉身、炉腰、炉腹、炉缸等部位,不但承受高温,还承受炉料的磨损、炉渣的侵蚀和煤气流的冲刷。因此,高炉冷却壁结构必须具备良好的热强度、耐热冲击、抗急冷急热等综合性能。

现有技术中的高炉冷却壁结构,其热面常采用燕尾槽模式,耐材采用镶砖,靠燕尾槽支撑镶砖,这种冷却壁结构为镶砖冷却壁结构。镶砖冷却壁结构中的耐火砖一般为氮化硅结合碳化硅砖,成本较高,且砖衬易从燕尾槽处断裂,使用寿命较短。同时,这种带有镶砖槽的冷却壁加工成本较高

发明内容

针对现有技术中存在的不足,本发明提供一种高炉冷却壁结构及其制造方法。

本发明提供了一种高炉冷却壁结构,包括:冷却壁、浇注体、冷却水管、锚固件和安装连接件。

其中,所述冷却壁的热面上浇注有所述浇注体,所述冷却水管布设在所述冷却壁的内部,所述冷却壁与所述浇注体通过所述锚固件连接,所述冷却壁和高炉炉壳通过所述安装连接件连接。

根据本发明提供的一种高炉冷却壁结构,所述冷却壁为光面冷却壁。

根据本发明提供的一种高炉冷却壁结构,所述锚固件设有多个,所述冷却壁上对应设有多个供所述锚固件穿设的通孔,所述锚固件由所述冷却壁的冷面穿过所述通孔并延伸至所述浇注体内。

根据本发明提供的一种高炉冷却壁结构,所述安装连接件由所述冷却壁的螺栓槽穿过并伸出至所述冷却壁的壁面外,并与所述高炉炉壳固定连接。

根据本发明提供的一种高炉冷却壁结构,所述浇注体的浇注料为钢纤维浇注料。

根据本发明提供的一种高炉冷却壁结构,所述锚固件的延伸至所述浇注体内的端部上设有加固件,所述加固件为钩状结构或者为与所述锚固件呈角度的板状结构或者为网状结构。

根据本发明提供的一种高炉冷却壁结构,所述冷却壁为铜冷却壁或铸铁冷却壁。

另外,本发明还提供一种制造如上所述的高炉冷却壁结构的方法,该方法包括:

在所述冷却壁内部布设所述冷却水管;

将所述锚固件由所述冷却壁的冷面穿设并伸出至所述冷却壁的热面外;

在所述冷却壁的热面上浇注所述浇注体,并使所述浇注体覆盖所述锚固件;

使用安装连接件将所述冷却壁与高炉炉壳连接。

根据本发明提供的一种制造如上所述的高炉冷却壁结构的方法,所述将所述锚固件由所述冷却壁的冷面穿设并伸出至所述冷却壁的热面外的步骤,还包括:

将所述安装连接件由所述冷却壁的螺栓槽穿设并伸出至所述冷却壁的壁面外。

在本发明提供的高炉冷却壁结构中,所述冷却壁的热面上浇注有所述浇注体,所述冷却壁与所述浇注体通过所述锚固件连接,所述冷却水管布设在所述冷却壁的内部,所述冷却壁和高炉炉壳通过所述安装连接件连接。

与现有技术相比,该高炉冷却壁结构采用在冷却壁的热面上浇注所述浇注体,并通过所述锚固件将所述冷却壁与所述浇注体固定的方式,避免使用价格昂贵的耐热砖,极大降低了高炉冷却壁结构的制造成本。同时,该高炉冷却壁结构还能够有效避免耐热砖在燕尾槽处的断裂问题,延长了高炉冷却壁结构的使用寿命。

进一步,在本发明提供的制造如上所述的高炉冷却壁结构的方法中,首先在所述冷却壁内部布设所述冷却水管;然后将所述锚固件由所述冷却壁的冷面穿设并伸出至所述冷却壁的热面外;再在所述冷却壁的热面上浇注所述浇注体,并使所述浇注体覆盖所述锚固件;最后使用安装连接件将所述冷却壁与高炉炉壳连接。

该方法采用先安装所述锚固件后进行浇注所述浇注体的方式制造所述高炉冷却壁结构,操作简单、方便,且能够有效使得所述浇注体完全覆盖所述锚固件,进而实现更好的锚固作用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

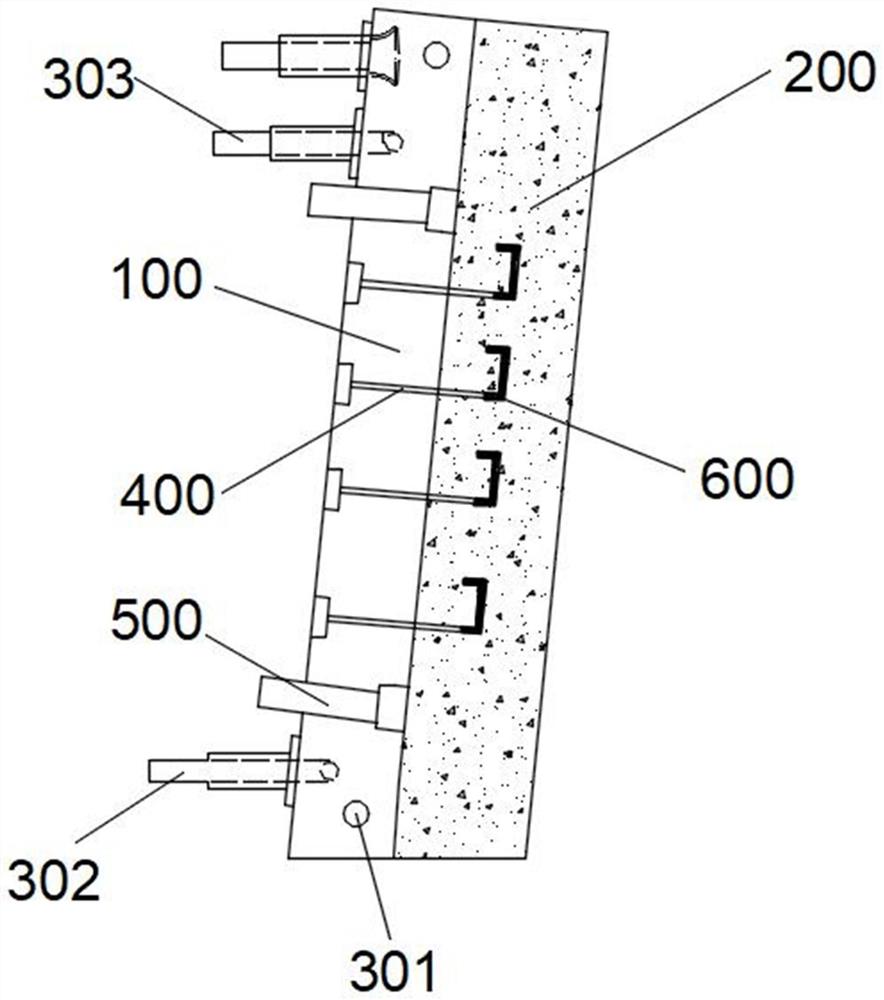

图1是本发明提供的高炉冷却壁结构的结构示意图一;

图2是本发明提供的高炉冷却壁结构的结构示意图二;

图3是本发明提供的高炉冷却壁结构的结构示意图三;

图4是本发明提供的制造高炉冷却壁结构的方法流程图。

附图标记:

100:冷却壁; 200:浇注体; 301:冷却水管;

302:冷却水管进口; 303:冷却水管出口; 400:锚固件;

500:安装连接件; 600:加固件; S101-S105:制造步骤。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明实施例的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明实施例中的具体含义。

在本发明实施例中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合图1至4对本发明实施例提供的一种高炉冷却壁结构及其制造方法进行描述。应当理解的是,以下所述仅是本发明的示意性实施方式,并不对本发明构成任何特别限定。

本发明的实施例提供了一种高炉冷却壁结构,如图1至图3所示,该高炉冷却壁结构包括:冷却壁100、浇注体200、冷却水管301、锚固件400和安装连接件500。

其中,冷却壁100的热面上浇注有浇注体200,冷却水管301布设在冷却壁100的内部,冷却壁100与浇注体200通过锚固件400连接,冷却壁100和高炉炉壳通过安装连接件500连接。

此处应当说明的是,冷却水管301盘旋布设在冷却壁100的内部,且冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。冷却壁100的内部可以盘旋布设一根冷却水管301,也可以盘旋布设多根冷却水管301。

与现有技术相比,该高炉冷却壁结构采用在冷却壁100的热面上浇注浇注体200,并通过锚固件400将冷却壁100与浇注体200固定的方式,避免使用价格昂贵的耐热砖,极大降低了高炉冷却壁结构的制造成本。同时,该高炉冷却壁结构还能够有效避免耐热砖在燕尾槽处的断裂问题,延长了高炉冷却壁结构的使用寿命。

在本发明的一个实施例中,冷却壁100为光面冷却壁。例如,该光面冷却壁具体为光板冷却壁。

具体例如,光板冷却壁的热面上浇注有浇注体200,冷却水管301布设在光板冷却壁的内部,光板冷却壁与浇注体200通过锚固件400连接,光板冷却壁和高炉炉壳通过安装连接件500连接。

现有技术中的槽式冷却壁结构中需要加工燕尾槽,燕尾槽的加工成本巨大。同时,槽式冷却壁较厚,金属用料较多,导致用料成本较高,且由于槽式冷却壁较厚,导致其传递冷量的速度较慢,冷却效果并不理想。

在本发明提供的高炉冷却壁结构中,使用光板冷却壁替代槽式冷却壁,冷却壁100上不再设有镶砖槽,能够减少冷却壁100的加工成本和用料成本。同时,能够提升冷却壁100传递冷量的速度,从而大大提升高炉冷却壁结构的冷却效率,达到节能降耗的效果。

经实践验证,与现有技术中的槽式镶砖冷却壁结构相比,该高炉冷却壁结构的综合成本能够降低30%左右。

另外,在该高炉冷却壁结构中,使用锚固400件对光板冷却壁和浇注体200进行紧固连接,有效避免了光板冷却壁与浇注体200之间出现剥离现象。

在本发明的一个实施例中,冷却壁100还可以使用槽式冷却壁。在槽式冷却壁的燕尾槽内浇注有浇注体200,并通过锚固件400对槽式冷却壁和浇注体200进行锚固。

例如,在本发明的一个实施例中,冷却壁100可以为铜冷却壁或铸铁冷却壁,还可以为由其他材料制成的冷却壁。

在本发明的一个实施例中,如图1至图3所示,锚固件400设有多个,冷却壁100上对应设有多个供锚固件400穿设的通孔,锚固件400由冷却壁100的冷面穿过通孔并延伸至浇注体200内。

具体地,光板冷却壁的热面上浇注有浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上设有多个通孔,多个锚固件400由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。光板冷却壁和高炉炉壳通过安装连接件500连接。

此处应当说明的是,对于锚固件400的种类,本发明不作任何限定。该锚固件400包括但不限于螺钉。

例如,光板冷却壁的热面上浇注有浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁100上均匀布置有6至10个直径为32mm的通孔,相应使用6至10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。光板冷却壁和高炉炉壳通过安装连接件500连接。

根据以上描述的实施例可知,通过在冷却壁100和浇注体200之间均匀安装锚固件400,能够使得浇注体200更加坚固地附着在冷却壁100上,实现更好的锚固效果,延长高炉冷却壁结构的使用寿命。

在本发明的一个实施例中,安装连接件500由冷却壁100的螺栓槽穿过并伸出至冷却壁100的壁面外,且安装连接件500的末端与冷却壁100的壁面之间的距离小于等于250mm。

具体而言,光板冷却壁的热面上浇注有浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离小于等于250mm。

此处应当说明的是,上述安装连接件500可以为螺栓,螺栓由冷却壁100的螺栓槽穿过并伸出至冷却壁100的壁面外。螺栓进一步由高炉侧壁内侧穿出至高炉侧壁外侧,在高炉侧壁外侧使用螺母与螺栓配合连接,以将冷却壁100固定在高炉炉壳上。

在本发明的一个实施例中,浇注体200的浇注料为钢纤维浇注料。

光板冷却壁的热面上浇注有由钢纤维浇注料构成的浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200部。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离为250mm。

其中,上述钢纤维浇注料具有高导热性和高强度。在300℃下,该钢纤维浇注料的导热系数在12W/m·k以上。该钢纤维浇注料在烘干后,其抗折强度达30MPa以上,耐压强度达100MPa以上。

例如,该钢纤维浇注料以C/C-SiC复合材料为耐材基体料,在浇注过程中混合钢纤维。

或者,该浇注料为碳化硅质复合浇注料、刚玉质复合浇注料、碳质复合浇注料、刚玉碳化硅质浇注料。

根据以上描述的实施例可知,通过在冷却壁100上浇注高强度的钢纤维浇注料形成的浇注体200,能够有效避免冷却壁砖衬在燕尾槽处的断裂问题。

同时,通过在冷却壁100上浇注高导热性能的钢纤维浇注料形成的浇注体200,能够迅速将冷却壁100上的冷量传递至浇注体200上,并将渣铁混合物凝固在浇注体200的表面上,形成保护层。浇注体200和凝固在浇注体200表面上的渣铁混合物保护层能够对冷却壁100进行双重保护,进而延长了高炉冷却壁结构的使用寿命。

在本发明的一个实施例中,如图1至图3所示,锚固件400的延伸至浇注体200内的端部上设有加固件600,加固件600为钩状结构或者为与锚固件400呈角度的板状结构或者为网状结构。

具体地,光板冷却壁的热面上浇注有由碳化硅质复合浇注材料形构成的浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。在各锚固件400的延伸至浇注体200内的端部上设有加固件600。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离为250mm。

此处应当说明的是,加固件600可拆卸地安装在锚固件400的延伸至浇注体200内的端部。例如,加固件600通过螺纹安装在锚固件400的延伸至浇注体200内的端部。

例如,如图1所示,加固件600为单钩状结构。

具体地,光板冷却壁的热面上浇注有由碳化硅质复合浇注材料形构成的浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。在各锚固件400的延伸至浇注体200内的端部上设有单钩状结构,单钩状结构通过螺纹可拆卸地安装在锚固件400的端部,并且单钩状结构与锚固件400呈一定的角度安装。例如,单钩状结构的弯钩部分与锚固件400呈90°安装连接。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离为250mm。

又例如,如图2所示,加固件600为双钩状结构。

具体地,光板冷却壁的热面上浇注有由碳化硅质复合浇注材料形构成的浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。在各锚固件400的延伸至浇注体200内的端部上设有双钩状结构,双钩状结构通过螺纹可拆卸地安装在锚固件400的端部,并且双钩状结构与锚固件400呈一定的角度安装。例如,双钩状结构的其中一个弯钩部分与锚固件400呈90°安装连接。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离为250mm。

在例如,如图2所示,加固件600为与锚固件400呈角度的板状结构。

具体地,光板冷却壁的热面上浇注有由碳化硅质复合浇注材料形构成的浇注体200。冷却水管301盘旋布设在光板冷却壁的内部,冷却水管301的一端连接有冷却水管进口302,另一端连接有冷却水管出口303。光板冷却壁上均匀布置有10个直径为32mm的通孔,相应使用10个直径为30mm的螺钉由光板冷却壁的冷面穿过相应的通孔并延伸至浇注体200内部。在各锚固件400的延伸至浇注体200内的端部上设有板状结构,板状结构通过螺纹可拆卸地安装在锚固件400的端部,并且板状结构与锚固件400呈一定的角度安装。例如,板状结构所在平面与锚固件400呈90°安装连接。安装连接件500由光板冷却壁的螺栓槽穿过并伸出至光板冷却壁的壁面外。并且安装连接件500的末端与光板冷却壁的壁面之间的距离为250mm。

根据以上描述的实施例可知,通过在锚固件400的延伸至浇注体200内的端部设置不同形式的加固件600,能够使得浇注体200更加紧实地附着在冷却壁100上,实现更好的锚固效果,延长高炉冷却壁的使用寿命。

另外,本发明的实施例还提供了一种制造如上所述的高炉冷却壁结构的方法,该方法包括:

在冷却壁100内部布设冷却水管301;

将锚固件400由冷却壁100的安装面穿设并伸出至冷却壁100的热面外;

在冷却壁100的热面上浇注浇注体200,并使浇注体200覆盖锚固件400;

使用安装连接件500将冷却壁100与高炉炉壳连接。

如图4所示,在本发明的一个实施例中,该方法还包括:

将安装连接件500由冷却壁100的热面穿设并伸出至冷却壁100的安装面外。

具体而言,该方法包括:

S101:在冷却壁100内部布设冷却水管301;

S102:将锚固件400由冷却壁100的安装面穿设并伸出至冷却壁100的热面外;

S103:将安装连接件500由冷却壁100的热面穿设并伸出至冷却壁100的安装面外;

S104:在冷却壁100的热面上浇注浇注体200,并使浇注体200覆盖锚固件400;

S105:使用安装连接件500将冷却壁100与高炉炉壳连接。

例如,在S101:在冷却壁100内部布设冷却水管301的步骤中,具体操作过程为:在冷却壁100内部盘旋布设一根冷却水管301,在冷却水管301的一端连接冷却水管进口302,另一端连接冷却水管出口303。

在S102:将锚固件400由冷却壁100的安装面穿设并伸出至冷却壁100的热面外的步骤中,具体操作过程为:在冷却壁100上均匀布置并开设10个直径为32mm的通孔,将10个直径为30mm的螺钉对应分别由冷却壁100的安装面穿过通孔并延伸出至冷却壁100的热面外。随后,在锚固件400的延伸至浇注体200内的端部上通过螺纹安装单钩状结构的加固件600。

在S103:将安装连接件500由冷却壁100的热面穿设并伸出至冷却壁100的安装面外的步骤中,具体操作过程为:将螺栓由冷却壁100的热面穿设并伸出至冷却壁100的安装面外,并使螺栓的末端伸出冷却壁100的安装面250mm。

在S104:在冷却壁100的热面上浇注浇注体200,并使浇注体200覆盖锚固件400的步骤中,具体操作过程为:在冷却壁100的热面上浇注由碳化硅质复合浇注材料形构成的浇注体200,使浇注体200覆盖住螺钉和单钩状结构的加固件600,并烘干浇注体200。

在S105:使用安装连接件500将冷却壁100与高炉炉壳连接的步骤中,具体操作过程为:将螺栓由高炉侧壁内侧穿出至高炉侧壁外侧,在高炉侧壁外侧使用螺母与螺栓配合连接,以将冷却壁100固定在高炉炉壳上。

另外,在本发明的一个实施例中,高炉内壁上安装有多个高炉冷却壁结构,在相邻的高炉冷却壁结构中,两个冷却壁100之间的缝隙采用铁屑填料填充并捣打紧实。

根据以上描述的实施例可知,该方法采用先安装锚固件400和加固件600后,再进行浇注浇注体200的方式制造高炉冷却壁结构,其操作过程简单、方便,且能够有效使得浇注体200完全覆盖锚固件400和加固件600,进而使浇注体200更加牢固地附着在冷却壁100上,实现更好的锚固效果。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 高炉冷却壁结构及其制造方法

- 高炉冷却壁的制造方法