一种无中间传动轴的换电式运载车辆

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及车辆技术领域,尤其涉及一种无中间传动轴的换电式运载车辆。

背景技术

随着能源危机和环境污染问题不断加剧,世界各国特别是作为汽车大国的中国,都在大力倡导和关注电动车辆的开发,而电动车辆的电驱动系统已成为各公司研发的重点。然而,在大吨位车辆应用领域,由于车辆需要较大的输出矩,同时要保证较高的最高车速,多数企业采用单个大扭矩、低转速的驱动电机,配合固定速比的减速装置,这将导致电驱动系统重量大、制造成本高,中高速时动力性能不足等问题;有些企业则采用多挡AMT(Automated Mechanical transmission,自动机械式变速器)替代减速装置,虽然对车辆中高速的动力性能有所提升,但依然会带来因频繁换挡导致的动力中断,舒适性降低,同时系统成本进一步增加;此外,一旦该电机出现故障,车辆将无法正常驱动。

目前纯电车型动力系统的技术方案主要有分两种:一是电驱总成通过传动轴连接车桥,电驱总成、传动轴和车桥彼此独立,装配整车时通过标准件连接在一起,电驱总成包括电机和电控,有整体式和分体式之分。二是电驱动桥,将电机与车桥集成在一起,装配整车时,直接将整体装配,根据整车需求不同,电驱桥产品可以集成电控,也可以集成减速装置,还可以集成变速器装置,电机数量有一个或两个,若取消主减速器,两个电机分别与车轮连接,形成轮边电机或轮毂电机。

然而,上述两种方案中,第一种方案有传动轴,对车桥和电机本身改变较小,但增加了传动轴的重量,且传动效率有减少。第二种方案中,电驱桥集成度高,节省整车空间,但总成质量大,增加了簧下质量,影响NVH。

并且,长途运输用换电重卡或运载车辆,为增加纯电里程,通常采用吊装换电和增加底部辅助小电池或其他额外电池的方式,这种方式虽然能够增加运输车辆的有效里程,但是会造成一辆车上结合多种电池更换方式,加大了换电站的换电技术复杂程度,导致车辆自重增加,换电站和换电车辆价格昂贵。

发明内容

本申请的一个目的是要解决现有技术换电重卡或运载车辆,若采用类似吉智新能源或未来汽车相同的从车底进行换电方式,即底部竖直托举式快速更换电池方式,快换电池布置空间不够、电池容量较小,进而影响换电重卡或运载车辆行驶里程的技术问题。

本申请的一个进一步的目的是要解决现有技术换电重卡或运载车辆为增加行驶里程,一辆车上结合多种电池更换方式,换电站的换电技术和换电方式复杂,导致车辆自重增加,换电站和换电车辆价格昂贵,电池更换耗时较长,无法体现换电站快速换电技术优势的技术问题。

本申请的另一个进一步的目的是要解决现有技术中车辆的簧下质量大的技术问题。

本申请的又一个进一步的目的是要解决现有技术中用于连接电驱总成和车桥的传动轴重量大,从而导致动力传递效率低的技术问题。

本申请的再一个进一步的目的是提供一种多电机灵活扭矩的驱动合成箱,其采用多组小扭矩、高转速驱动电机的布置,可在满足低速工况的大扭矩需求的同时保证中高速的动力性能,降低制造成本,并提高电驱动系统的可靠性。

本发明另一个进一步的目的是通过采用两挡变速装置,尽可能地减少动力中断和换挡顿挫,提高驾驶舒适性。

特别地,本发明提供了一种无中间传动轴的换电式运载车辆,包括:

车架;

前桥总成,其设置在车架的前端,用于驱动车辆的前车轮;

驱动合成装置,包括集成有至少两个动力源的驱动合成箱和桥包总成,用于驱动所述车辆的后车轮;

快换电池,其设可拆卸地设置在所述车架的底部,且位于所述前桥总成和所述驱动合成装置之间,用于给动力源提供电能并允许在换电站中快速更换。

可选地,所述桥包总成包括中桥和后桥。

可选地,所述驱动合成箱贴紧所述中桥前侧布置并固定在所述车辆的车架上。

可选地,所述驱动合成箱固定在所述中桥和后桥之间的所述车架上。

可选地,所述驱动合成箱固定在所述后桥后侧的所述车架上。

可选地,所述车辆为重卡、牵引车或轻卡。

可选地,所述驱动合成箱:包括与所述驱动电机相连的减速齿轮组件;

所述桥包总成,还包括主减速器和差速器。

可选地,所述驱动合成箱和所述桥包总成通过法兰连接在一起。

可选地,所述减速齿轮组件的输出端与所述主减速器直接连接。

可选地,所述驱动合成箱还包括变速装置,所述变速装置的输入端与所述减速齿轮组件的输出端连接,所述变速装置的输出端与所述主减速器直接连接。

可选地,所述差速器的输出端分别与所述车辆的左右驱动轴相连,用于将由所述动力源输出的驱动力传递至轮端以驱动所述车辆的车轮。

可选地,所述左右驱动轴包括万向节,且所述左右驱动轴构造成可伸缩的。

可选地,所述动力源的数量为至少两个,所述减速齿轮组件的数量为至少两个,且至少两个所述减速齿轮组件与所述至少两个动力源一一对应相连。

可选地,各所述动力源包括所述驱动电机和与所述驱动电机相连的电机轴;

各所述减速齿轮组件包括与所述电机轴相连的第一传动齿轮,以及与所述第一传动齿轮啮合的第二传动齿轮,所述第二传动齿轮作为所述减速齿轮组件的输出端;

可选地,所述至少两个减速齿轮组件共用一个所述第二传动齿轮;

可选地,所述至少两个动力源沿所述第二传动齿轮的周向布置。

可选地,所述变速装置包括输入轴组件、中间轴组件、输出轴组件以及换挡装置;其中

所述输入轴组件包括与所述第二传动齿轮相连的输入轴和与所述输入轴相连的第三传动齿轮;

所述中间轴组件包括中间轴,以及分别与所述中间轴的两端连接的第四传动齿轮和第五传动齿轮,所述第四传动齿轮与所述第三传动齿轮啮合;

所述输出轴组件包括与所述差速器的输入端相连的输出轴和可旋转地安装在所述输出轴上的第六传动齿轮,所述第六传动齿轮与所述第五传动齿轮啮合;

所述换挡装置设置在所述输出轴上,配置为控制所述输出轴与所述第六传动齿轮或所述输入轴相连接;

可选地,当所述变速装置工作在第一挡位时,所述换挡装置控制所述输出轴与所述第六传动齿轮相连接,以将所述减速齿轮组件传递的所述驱动力依次通过所述输入轴、所述第三传动齿轮、所述第四传动齿轮、所述中间轴、所述第五传动齿轮、所述第六传动齿轮和所述输出轴传输至所述差速器;当所述变速装置工作在第二挡位时,所述换挡装置控制所述输出轴与所述输入轴相连接,以将所述减速齿轮组件传递的所述驱动力通过所述输入轴和所述输出轴直接传输至所述差速器,从而实现车辆的两挡驱动。

可选地,所述至少两个动力源可受控地协同或单独工作。

可选地,所述至少两个动力源以下列之一种方式进行布置:

前向布置、后向布置、对向布置。

可选地,驱动合成箱还包括至少一个双电机控制器,或至少一个双电机控制器和单电机控制器,其中,所述双电机控制器和所述单电机控制器的数量根据所述驱动电机的数量确定。

特别地,本发明还提供了一种电动车辆,包括如前述的驱动合成装置。

可选地,所述电动车辆包括纯电动重卡,增程重卡,换电重卡。

可选地,所述换电重卡包括换电电池箱,所述换电电池箱通过换电站进行快速更换。

根据本发明的方案,将现有换电重卡或运载车辆的动力源,从布置在驾驶舱底部位置,移动到无限接近车架后端的车桥,通过动力源位置的改变和集成,取消用于连接电驱总成和车桥的传动轴,既减少了动力传递环节,提高了动力传递效率,又能够增加运载车辆的电池布置空间,提高了换电重卡的可搭载电池容量,极大的增加了续航里程,还能够将现有换电重卡使用的吊装换电和其他辅助电池的换电方式,统一为一种底部换电的方式,降低了换电站的换电技术难度,实现换电方式的统一,极大地提高换电站换电效率。

进一步地,本发明实施例的驱动合成装置通过将驱动合成箱和桥包总成一起固定在车辆的车架上,减小了簧下质量,提升了NVH性能。

进一步地,本发明实施例的驱动合成箱采用各自包括驱动电机的至少两个动力源,并通过与动力源一一对应的减速齿轮组件将动力源输出的驱动力传递至主减速器,进而传递至差速器,再通过差速器将驱动力传递至车辆车桥以驱动车轮转动。本发明的方案通过采用多组小扭矩、高转速驱动电机的布置代替现有的单个大扭矩、低转速的驱动电机的布置,可在满足低速工况的大扭矩需求的同时保证中高速的动力性能,并降低制造和采购成本。此外,当某个驱动电机出现故障时,车辆仍然可以借助其他驱动电机正常驱动,提高了电驱动系统的可靠性。

进一步地,本发明的换电式运载车辆采用两挡变速装置,能够尽可能地减少动力中断和换挡顿挫,提高驾驶舒适性,同时,与现有的多挡AMT变速器相比,降低了成本。

进一步地,根据车辆工况需求,多个动力源可协同或单独工作,在满足车辆动力性能的同时,可保证驱动电机在高效区工作,降低驱动电机功率损耗,提高电驱动系统的效率。并且,通过分时合理安排各个驱动电机进行工作,达到均摊各驱动电机累积损伤的效果,降低驱动电机的故障率。

进一步地,通过根据驱动电机的数量组合使用适当数量的双电机控制器和单电机控制器,降低电机控制器的制造成本。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

图1为根据本发明实施例一的换电式运载车辆的示意性结构框图;

图2为根据本发明实施例一的多电机灵活扭矩集中驱动合成箱的示意性结构框图;

图3为根据本发明实施例一的多电机灵活扭矩集中驱动合成箱的结构示意图;

图4为本发明实施例一的驱动电机的布置示意图;

图5为根据本发明实施例二的多电机灵活扭矩集中驱动合成箱的示意性结构框图;

图6为根据本发明实施例二的多电机灵活扭矩集中驱动合成箱的结构示意图;

图7为根据本发明实施例三的多电机灵活扭矩集中驱动合成箱的结构示意图;

图8为根据本发明实施例四的多电机灵活扭矩集中驱动合成箱的结构示意图。

具体实施方式

实施例一:

如图1所示,本发明提供了一种无中间传动轴的换电式运载车辆,包括车架、前桥总成、驱动合成装置和快换电池11。该前桥总成设置在车架的前端,用于驱动车辆的前车轮。该驱动合成装置包括集成有至少两个动力源的驱动合成箱和桥包总成,用于驱动所述车辆的后车轮。快换电池11设置在车架的底部,位于前桥总成和驱动合成装置之间,用于给动力源提供电能并可在换电站中快速更换。其中,该换电式运载车辆例如可以为重型卡车或轻型卡车。

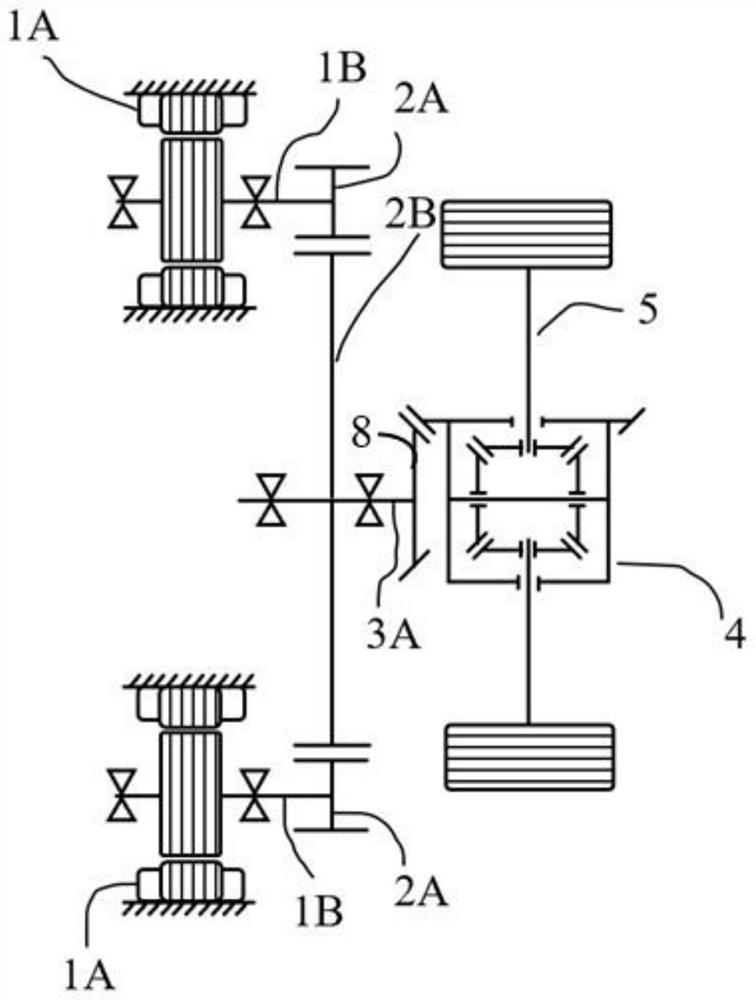

该前桥总成包括位于车架的前端的前桥51。该桥包总成包括位于车架的中部的中桥52和位于车架的后端的后桥53。该驱动合成箱贴紧中桥52前侧布置并固定在车辆的车架上。参照图2至图4所示,该驱动合成装置包括驱动合成箱10和桥包总成9。其中,驱动合成箱至少包括动力源1和减速齿轮组件2。桥包总成由主减速器8和差速器4组成。驱动合成箱10和桥包总成9一起固定在车辆的车架上。本发明实施例的驱动合成装置通过将驱动合成箱10和桥包总成9一起固定在车辆的车架上,这与现有技术中桥52包总成固定在车辆的车桥上的技术方案相比,减小了簧下质量,提升了NVH性能。

该驱动合成箱10和该桥包总成9一起作为一个整体,通过悬置等元件固定在车架上。

本实施例的驱动合成箱至少可以包括动力源1和减速齿轮组件2。在一个实施例中,该驱动合成箱还可以包括差速器4。

动力源1的数量为至少两个,各动力源1包括驱动电机1A,用于输出驱动力。各驱动电机1A的性能和几何尺寸相同,以简化对驱动电机1A的控制。需要说明的是,图2至图4中所示出的动力源1的数量仅是示意性的,实际应用中可根据车辆应用需求进行选择,例如,可以为2个、3个、甚至更多个。在一种具体的实施方案中,动力源1的数量可以为4个。减速齿轮组件2的数量与动力源1相同,且与动力源1一一对应相连以用于传递驱动力,即每一个动力源1对应连接一个减速齿轮组件2。主减速器8的输入端与各减速齿轮组件2的输出端相连,主减速器8的输出端与差速器4的输入端相连,且差速器4的输出端与车辆车桥5相连,用于将驱动力传递至车辆车桥5以驱动车辆的车轮。车辆车桥5可以包括左右两个半轴各自作为驱动轴,即左右驱动轴,各半轴连接一车轮。该实施例中,车辆车桥5为车辆的中桥52。该左右驱动轴包括万向节,且左右驱动轴构造成可伸缩的。由于现有技术中桥52包总成是布置在车桥的,车轮运动时,桥包总成也跟随一起运动,但是本发明实施例中,桥包总成是布置在车架上的,车轮运动时,桥包是固定不动的,若左右驱动轴不可伸缩,且无万向节,则容易使得桥包总成发生故障且使得车辆的NVH性能较差。

通过取消用于连接电驱总成和车桥的传动轴,减少了动力传递环节,提高了动力传递效率。并且通过采用多组小扭矩、高转速驱动电机1A的布置代替现有的单个大扭矩、低转速的驱动电机的布置,可在满足低速工况的大扭矩需求的同时保证中高速的动力性能,并降低制造和采购成本。此外,当某个驱动电机1A出现故障时,车辆仍然可以借助其他驱动电机1A正常驱动,提高了电驱动系统的可靠性。另外,本实施例中无需设置变速装置,简化了驱动合成箱的控制,特别适用于低速使用需求的车辆,可在满足车辆需求的前提下实现尽可能高的经济性。

如图3所示,各动力源1包括驱动电机1A和与驱动电机1A相连的电机轴1B。各减速齿轮组件2包括与电机轴1B相连的第一传动齿轮2A,以及与第一传动齿轮2A啮合的第二传动齿轮2B,第二传动齿轮2B作为减速齿轮组件2的输出端。驱动电机1A通过电机轴1B与第一传动齿轮2A连接,进而通过第二传动齿轮2B与差速器4相连接,经由第一传动齿轮2A与第二传动齿轮2B的啮合将驱动电机1A输出的驱动力传递至差速器4。

具体地,该至少两个减速齿轮组件2可以共用一个第二传动齿轮2B,也就是说,各减速齿轮组件2包括各自的第一传动齿轮2A以及一个共用的第二传动齿轮2B。这种设计可以减少零部件数量,减小驱动合成箱的体积,从而节约驱动合成箱的布置空间。

进一步地,在减速齿轮组件2共用第二传动齿轮2B的情况下,可以将该至少两个动力源1沿第二传动齿轮2B的周向布置。例如,如图4所示,多个动力源1以第二传动齿轮2B为轴线中心沿周向分布。这种布置方式可使驱动合成箱的结构更紧凑,进一步节约驱动合成箱的布置空间。

具体地,根据车辆工况需求,该至少两个动力源1可协同或单独工作,在满足车辆动力性能的同时,可保证驱动电机1A在高效区工作,降低驱动电机1A功率损耗,提高电驱动系统的效率。并且,通过分时合理安排各个驱动电机1A进行工作,可以达到均摊各驱动电机1A累积损伤的效果,降低驱动电机1A的故障率。

具体地,该至少两个动力源1采用前向布置方式。前向布置指所有驱动电机1A布置在减速齿轮组件2的前面。前向布置方式可简化动力源1与减速齿轮组件2的结构,且简化两者的装配操作。当然,动力源1也可以采用其他的布置方式,如后向布置、对向布置等。

此外,如图2所示,本实施例的驱动合成箱还可以包括至少一个双电机控制器(图2中以DMCU表示)6,或至少一个双电机控制器6和单电机控制器(图2中以MCU表示)7。双电机控制器6和单电机控制器7的数量根据驱动电机1A的数量确定。双电机控制器6可通过策略对两个电机分别进行控制。在实际应用中,应尽可能多地使用双电机控制器6。例如,如果驱动电机1A的数量为偶数,则全部使用双电机控制器6,双电机控制器6的数量为驱动电机1A数量的一半。如果驱动电机1A的数量为奇数,则可以除双电机控制器6外,再另外使用一个单电机控制器7组合使用。通过根据驱动电机1A的数量组合使用适当数量的双电机控制器6和单电机控制器7,降低电机控制器的制造成本。

实施例二:

参照图5和图6所示,实施例二与实施例一的区别在于:本实施例的驱动合成箱还包括连接在主减速器8的输入端与各减速齿轮组件2的输出端之间的变速装置3。此时,各减速齿轮组件2的输出端(即第二传动齿轮2B)与变速装置3连接,并进而通过变速装置3与主减速器8的输入端连接。

具体地,本实施例的驱动电机1A、减速齿轮组件2、变速装置3均以变速装置3的内壳体为载体进行构建,从而提高零部件的集成度,使驱动合成箱的结构更紧凑。

变速装置3包括输入轴组件、中间轴组件、输出轴组件以及换挡装置3H。输入轴组件包括与第二传动齿轮2B相连的输入轴3A和与输入轴3A相连的第三传动齿轮3B。输入轴3A与第三传动齿轮3B可以一体加工成型,或者通过花键彼此连接。中间轴组件包括中间轴3C,以及分别与中间轴3C的两端连接的第四传动齿轮3D和第五传动齿轮3E,第四传动齿轮3D与第三传动齿轮3B啮合。第四传动齿轮3D和第五传动齿轮3E分别通过花键或过盈压装方式和中间轴3C进行连接。输出轴组件包括与差速器4的输入端相连的输出轴3G和可旋转地安装在输出轴3G上的第六传动齿轮3F,第六传动齿轮3F与第五传动齿轮3E啮合。第六传动齿轮3F通过滚针轴承安装在输出轴3G上,且可在输出轴3G上周向旋转。换挡装置3H设置在输出轴3G上,配置为控制输出轴3G与第六传动齿轮3F或输入轴3A相连接。具体地,换挡装置3H可以通过花键过盈配合安装在输出轴3G上。换挡装置3H通常可以采用同步器。

基于以上结构,变速装置3可以实现两个挡位:第一挡位和第二挡位。当变速装置3工作在第一挡位时,换挡装置3H控制输出轴3G与第六传动齿轮3F相连接,以将减速齿轮组件2传递的驱动力依次通过输入轴3A、第三传动齿轮3B、第四传动齿轮3D、中间轴3C、第五传动齿轮3E、第六传动齿轮3F和输出轴3G传输至差速器4。当变速装置3工作在第二挡位时,换挡装置3H控制输出轴3G与输入轴3A直接连接,以将减速齿轮组件2传递的驱动力通过输入轴3A和输出轴3G直接传输至差速器4,从而实现车辆的两挡驱动。

本实施例的驱动合成箱采用两挡变速装置,能够尽可能地减少动力中断和换挡顿挫,提高驾驶舒适性,同时,与现有的多挡AMT变速器相比,降低了成本。

下面基于采用4个动力源1且变速装置3采用两挡变速的设置对驱动合成箱的工作模式进行具体介绍。

车辆在实际行驶过程中,4个动力源1与两挡变速装置3组合使用将产生八种不同的纯电动驱动的工作模式,各工作模式与变速装置3的挡位和动力源1组合使用的控制关系如下表所示。

当只有1个驱动电机1A工作,且变速装置3处于第一挡位状态时,定义为第一挡位纯电动驱动模式EV1。EV1工作模式适合于在空载工况下、平路或下小坡路段时,低速巡航下使用,可节省电能消耗,并且,由于采用单驱动电机驱动,其他驱动电机不工作,可以减少驱动电机的机械疲劳损伤。

当只有1个驱动电机1A工作,且变速装置3处于第二挡位状态时,定义为第二挡位纯电动驱动模式EV2。EV2工作模式适合于在空载工况下,平路行驶或高速巡航下使用。

当有2个驱动电机1A工作,且变速装置3处于第一挡位状态时,定义为第三挡位纯电动驱动模式EV3。EV3工作模式适合于空载工况下,平路起步、轻载低速行驶等情景下使用。

当有2个驱动电机1A工作,且变速装置3处于第二挡位状态时,定义为第四挡位纯电动驱动模式EV4。EV4工作模式适合于在空载或轻载工况下,平路行驶、高速巡航等情景下使用。

当有3个驱动电机1A工作,且变速装置3处于第一挡位状态时,定义为第五挡位纯电动驱动模式EV5。EV5工作模式适合于在中载或标载工况下,起步或平路、低速行驶时使用。

当有3个驱动电机1A工作,且变速装置3处于第二挡位状态时,定义为第六挡位纯电动驱动模式EV6。EV6工作模式适合于在中载或标载工况下,平路、高速巡航时使用。

当4个驱动电机1A同时工作,且变速装置3处于第一挡位状态时,定义为第七挡位纯电动驱动模式EV7。EV7工作模式适合于在满载或超载工况下,起步、爬大坡等低速、大扭矩需求情景下使用,其可以在满载或超载情况下,满足大扭矩起步、爬坡的需求。

当4个驱动电机1A同时工作,且变速装置3处于第一挡位状态时,定义为第八挡位纯电动驱动模式EV8。EV8工作模式适合于在满载或超载工况下,平路起步、小坡度上坡、高速巡航等情景下使用。

本实施例中根据车辆工况需求,多组驱动电机可协同或单独工作,且与变速装置的不同挡位相配合,在满足车辆动力性能的同时,可保证驱动电机在高效区工作,降低驱动电机功率损耗,提高电驱动系统的效率。

实施例三:

参照图7所示,实施例三与实施例二的区别在于:多个动力源1采用对向布置方式。对向布置指一部分驱动电机1A布置在减速齿轮组件2的前面而另一部分驱动电机1A布置在减速齿轮组件2的后面。例如,对于2个动力源1,其中一个驱动电机1A布置在减速齿轮组件2的前面而另一个驱动电机1A布置在减速齿轮组件2的后面,如此,有利于在减速齿轮组件2前面的空闲侧位布置车辆的其他部件或系统,以满足整车的系统的布置。

实施例四:

参照图8所示,实施例四与实施例二的区别在于:多个动力源1采用后向布置方式。后向布置指所有驱动电机1A布置在减速齿轮组件2的后面。这种布置方式可节约轴向长度空间,有利于在整车轴向上留出空间安装其他部件或系统,以满足整车的系统的布置。

实施例五:

该实施例五与实施例一的区别在于,该驱动合成箱10作为一个整体,该桥包总成9作为另一个整体,两者通过法兰连接在一起,并通过悬置等元件固定在车架上。

实施例六:

该驱动合成装置包括驱动合成箱10和桥包总成9。其中,驱动合成箱10至少包括动力源1和减速齿轮组件2。桥包总成9由主减速器8和差速器4组成。驱动合成箱10和桥包总成9一起固定在车辆的车架上。其中,该驱动合成箱10为现有技术中的驱动合成箱,此处不再赘述。

实施例七:

实施例七与实施例一的区别,或者实施例七与实施例二的区别在于,该驱动合成箱固定在中桥52和后桥53之间的车架上。

实施例八:

实施例八与实施例一的区别,或者实施例八与实施例二的区别在于,该驱动合成箱固定在后桥53后侧的车架上。该实施例中,车辆车桥5为车辆的后桥53。

根据上述任意一个可选实施例或多个可选实施例的组合,本发明实施例能够达到如下有益效果:

本发明实施例的驱动合成装置通过将驱动合成箱和桥包总成一起固定在车辆的车架上,减小了簧下质量,提升了NVH性能。

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明常用理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

- 一种无中间传动轴的换电式运载车辆

- 一种多电机灵活扭矩集中轮边驱动桥及换电式运载车辆