一种多元固体酸催化剂及其制备方法和应用

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及精细化工材料制备技术领域,特别是涉及一种多元固体酸催化剂及其制备方法,以及所制备的多元固体酸催化剂在合成月桂酸异辛酯中的应用。

背景技术

月桂酸异辛酯是一种化学性能稳定,无腐蚀性,无色到淡黄色的液体。其常作为药品、纺织、日化香精、墨水等的原料。

其中,制备高级酯的传统工艺是以浓硫酸、浓磷酸、对苯环酸酸等液体作为催化剂合成,虽然合成效率高,但这些液体催化剂容易腐蚀设备,而且回收困难,排出的液体也对环境造成严重的污染。自从1979年日本学者M.Hino首次制备SO

发明内容

本发明的目的之一是针对现有技术的不足,提供一种多元固体酸催化剂,该多元固体酸催化剂具有比表面积大、多孔、酸性中心密度高、催化活性高、循环使用稳定性好的特点。

本发明的目的之二是针对现有技术的不足,提供一种多元固体酸催化剂的制备方法,该制备方法具有制备成本低、制备方法有效、过程绿色的优点。

本发明的目的之三是针对现有技术的不足,提供一种以多元固体酸作为催化剂参与酯化反应合成月桂酸异辛酯的应用技术,以提高合成月桂酸异辛酯的转化率。

基于此,本发明公开了一种多元固体酸催化剂,其以氧化铝为基底,通过煅烧在所述氧化铝的表面单载氧化铁纳米颗粒和氧化钴纳米颗粒,以形成复合材料CoO/Fe

其中,所述氧化铝、氧化铁纳米颗粒和氧化钴纳米颗粒分别以一水软铝石、硝酸铁和硝酸钴为前驱体,且所述一水软铝石、硝酸铁和硝酸钴的质量比为1:1:0.1-0.7,所述过硫酸铵的浓度为0.5-2mol/L。

本发明旨在以高比面积、多孔的一水软铝石为载体,通过沉淀和煅烧的制备方法使氧化铝、氧化铁和氧化钴形成稳固的异质结,并且使氧化铁纳米颗粒和氧化钴纳米颗粒均匀长在氧化铝表面,以增加氧化铁纳米颗粒和氧化钴纳米颗粒的比表面积,并通过浸泡过硫酸铵后再次煅烧,以此提高多元固体酸催化剂的酸性中心密度,进而改善该催化剂制备高级酯的转化率、尤其是月桂酸异辛酯。此外,本发明合成的月桂酸异辛酯主要用作于陶瓷墨水溶剂。

优选地,所述硝酸铁和硝酸钴的质量比为1:0.4。

优选地,所述过硫酸铵的浓度为1mol/L。

本发明公开了上述的一种多元固体酸催化剂的制备方法,包括如下步骤:

步骤S1,一水软铝石的制备:以硫酸铝和尿素为前驱体、去离子水为溶剂、十六烷基三甲基溴化铵为表面活性剂,在反应釜高温反应得到所述一水软铝石;

步骤S2,复合材料的制备:采用超声仪器将所述一水软铝石均匀分散于去离子水和无水乙醇的混合溶液中,加入所述硝酸铁和硝酸钴后,放置于水浴锅加热搅拌,使所述无水乙醇和去离子水完全蒸发,然后将蒸发剩余的混合物进行煅烧,降温后即得所述复合材料CoO/Fe

步骤S3,多元固体酸催化剂的制备:将所述复合材料CoO/Fe

优选地,所述一水软铝石的具体制备步骤如下:

步骤S11,将所述硫酸铝、尿素和十六烷基三甲基溴化铵加入去离子水,通过充分搅拌、溶解,得到混合溶液;

步骤S12,将所述混合溶液装入反应釜,放置于烘箱高温反应,反应结束后冷却至室温,通过洗涤、过滤、干燥,得到所述一水软铝石。

进一步优选地,所述硫酸铝为1mol、尿素为4mol、十六烷基三甲基溴化铵为0.01mol、以及去离子水为100mL;

所述步骤S11中,搅拌时间为20min;

所述步骤S12中,所述烘箱的反应温度为200℃、升温速率为2℃/min、反应时间为2h;所述干燥条件为:于60℃的烘箱中干燥4h。

优选地,所述步骤S2中,所述一水软铝石的质量为1g,硝酸铁和硝酸钴的质量比为1:0.1-0.7,去离子水为20mL,无水乙醇为80mL;

所述步骤S2中,所述水浴锅的温度为80℃;所述混合物放置于管式炉中煅烧3h,其中,所述管式炉第一段温度设置为350℃、升温速率为5℃/min,第二段温度设置为550℃、升温速率为2℃/min。

优选地,所述步骤S3中,所述浸泡时间为2h,并在温度为550℃的管式炉中进行煅烧。

本发明公开了上述的一种多元固体酸催化剂在合成月桂酸异辛酯中的应用,具体为:将所述多元固体酸催化剂S

优选地,加入占总质量比为1%的所述多元固体酸催化剂。

优选地,所述月桂酸和异辛醇的总质量为400g,且月桂酸与异辛醇的摩尔质量比为1:1.5;

酯化反应的温度为110℃,反应时间为2h,酯化反应结束后,以2℃/min的升温速率升温至160℃,通过减压蒸馏分离出未反应的异辛醇,即得所述月桂酸异辛酯。

与现有技术相比,本发明至少包括以下有益效果:

本发明以合成陶瓷墨水溶剂为目标,即月桂酸异辛酯,发明创造一种多元固体酸催化剂。以氧化铝的前驱体一水软铝石、氧化铁的前驱体硝酸铁和氧化钴的前驱体硝酸钴通过混合沉淀和煅烧方法,使氧化铁纳米颗粒和氧化钴纳米颗粒均匀长在氧化铝的表面,接着使复合材料负载过硫酸根离子,形成该多元固体酸催化剂。与其他发明不同的是,本发明首次把氧化铁纳米颗粒和氧化钴纳米颗粒包裹在比表面积大的氧化铝表面上,进而负载过硫酸根离子后,能形成性能稳定、催化效率高、形貌可控、高比表面积和多孔的多元固体酸催化剂S

附图说明

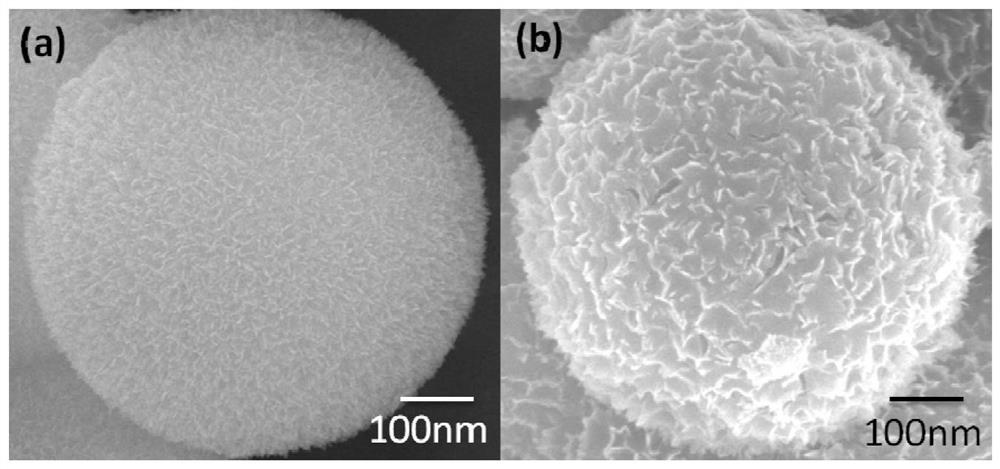

图1中标号a是本发明的一水软铝石的扫描电镜图(简称SEM图);标号b是本发明的多元固体酸催化剂1-SCoFeAl-7的SEM图。

图2是本发明的一水软铝石的N

图3是对比例3的固体酸催化剂1-SCoFe-10的N

图4是本发明的固体酸催化剂1-SCoFeAl-7的N

具体实施方式

为使本发明的上述目的以及技术方案能够更加明显易懂,下面结合具体实施方式对本发明作进一步详细的说明。实施例中,所用的原材料、试剂,若无特别说明,都可在商业市场买到。

实施例1

本实施例的多元固体酸催化剂S

步骤1,一水软铝石(AlOOH)的制备:先将1mol硫酸铝、4mol尿素和0.01mol十六烷基三甲基溴化铵(CTAB)加入100mL去离子水中,然后进行充分搅拌,使尿素、硫酸铝和CTAB全部溶解,接着装进150mL的反应釜中,200℃烘箱反应2h,反应结束后冷却至室温,将产物进行多次的洗涤和过滤,最后放置于60℃烘箱干燥4h。

步骤2,CoO/Fe

步骤3,S

步骤4,月桂酸异辛酯的合成:在装有温度计、回流冷凝管和分水器的三颈圆底烧瓶中,加入摩尔质量比为1:1.5、且总质量为400g的月桂酸和异辛醇的混合溶液,然后加占总质量比为1%的0.5-SCoFeAl-1,并在110℃下反应2h,其中,升温速率为2℃/min;反应之后升温到160℃,通过减压蒸馏,分离出异辛醇,得到月桂酸异辛酯。

实施例2

本实施例的多元固体酸催化剂S

实施例3

本实施例的多元固体酸催化剂S

实施例4

本实施例的多元固体酸催化剂S

实施例5

本实施例的多元固体酸催化剂S

实施例6

本实施例的多元固体酸催化剂S

实施例7

本实施例的多元固体酸催化剂S

实施例8

本实施例的多元固体酸催化剂S

对比例1

本对比例的固体酸催化剂S

步骤1,Fe

步骤2,S

步骤3,月桂酸异辛酯的合成:将0.5-SFe替代实施例1中的0.5-SCoFeAl-1,并参照实施例1的步骤4合成月桂酸异辛酯。

对比例2

本对比例的固体酸催化剂S

步骤1,一水软铝石的制备:参照实施例1制备一水软铝石。

步骤2,Fe

步骤3,S

步骤4,月桂酸异辛酯的合成:参照实施例1中的步骤4,将0.5-SFeAl应用于合成月桂酸异辛酯。

对比例3

本对比例的固体酸催化剂S

步骤1,CoO/Fe

步骤2,S

步骤3,月桂酸异辛酯的合成:参照实施例1中的步骤4,将1-SCoFe-10应用于合成月桂酸异辛酯。

对比例4

本对比例的多元固体酸催化剂S

性能测试:

1、扫描电镜测试、以及比表面积及其孔径分布测试

(1)将实施例1制备的一水软铝石及实施例6制备的1-SCoFeAl-7分别进行扫描电镜分析,其分析结果分别参见图1中的标号a和标号b。

(2)将实施例1制备的一水软铝石、对比例3制备的1-SCoFe-10以及实施例6制备的1-SCoFeAl-7分别进行N

从图1a的SEM图可知,一水软铝石的形状均一,为海胆状形貌,粒径为500-600nm;从图2可以得知,一水软铝石的介孔直径为5-30nm,比表面积为328.05m

从图3可以得知,1-SCoFe-10的比表面积为31.2m

从图1b可以看出,1-SCoFeAl-7中的氧化钴和氧化铁在氧化铝表面形成薄薄的片状并紧密裹住氧化铝;从图4可以得知,1-SCoFeAl-7的比表面积为164.5m

2、转化率试验

参照国标GB1668-81计算酯化反应合成月桂酸异辛酯的转化率,以下是计算公式:

转化率=(1-反应结束时酸值/反应初始酸值)×100%=(1-V

2.1测试实施例1-8、以及对比例1-4的固体酸催化剂对合成月桂酸异辛酯的转化率的影响,其测试结果如表1所示:

表1

由表1可知:

相比对比例1,对比例2的转化率偏高,这是因为氧化铝作为载体,增大了氧化铁的比表面积,增大了固体酸催化剂的酸性中心密度,所以,其催化活性变高。

相比对比例2,实施例1的转化率有提高,这是因为随着氧化钴在多元固体酸催化剂中质量占比的增大,使得多元固体酸催化剂的酸性中心密度也逐渐增大,所以其催化活性进一步提高。

相比实施例1,实施例2的转化率有提高,这是因为随着氧化钴在多元固体酸催化剂中质量占比的增大,使更多的氧化钴颗粒改变了氧化铁的表面结构,致使多元固体酸催化剂的酸性中心密度也逐渐增大,所以,其催化活性进一步提高。

相比实施例2,实施例3的转化率有进一步地提高,这是因为随着氧化钴的质量增加,使多元固体酸催化剂表面的正电荷进一步增加,改变其酸性中心密度,使Lewis酸性增强,有利于酯化向正方向进行,所以,该多元固体酸催化剂的催化活性进一步提高。

相比实施例3,实施例4的转化率变小,这是因为随着氧化钴在多元固体酸催化剂质量比例的增大,氧化钴填堵了氧化铝和氧化铁的孔径,导致其总体的比表面积变小,减少其酸密度中心活性,所以,多元固体酸催化剂的催化活性降低。

相比实施例4,实施例5的转化率进一步降低,这是因为氧化钴填堵氧化铝的孔径之后,使多元固体酸催化剂总体的比表面积降低,其Lewis酸性降低,不利于酯化向正方向进行,所以,多元固体酸催化剂的催化活性减弱。

相比实施例3,对比例4的转化率降低,这是因为过硫酸铵浓度太小,不能提供较多的Lewis酸中心,所以,多元固体酸催化剂的催化活性较弱。

相比实施例3,随着过硫酸铵浓度的增加,实施例6的酯化转化率进一步地提高,这是因为大量的S

相比实施例6,实施例7的酯化转化率降低,一方面是因为过量的S

相比实施例7,实施例8的酯化转化率明显降低,一方面是因为高浓度的S

相比实施例6,对比例3的酯化转化率明显的降低,这可能缺少氧化铝作为基底,使1-SCoFe-10比表面很小,导致固体酸催化剂表面的S

2.2循环稳定性测定

多元固体酸催化剂的循环稳定性测试的具体操作如下:

将实施例6酯化反应结束的多元固体酸催化剂1-SCoFeAl-7进行过滤、烘干;再参照实施例1中的步骤4,将该烘干后的固体酸催化剂1-SCoFeAl-7再次合成月桂酸异辛酯,以检测该固体酸第2次的酯化效率。在第2次酯化反应结束后,再重复上述步骤,检测第3次和第4次的转化效率。测试结果如表2所示:

表2

相比1-SCoFeAl-7的第1次酯化合成转化率,第2次和第3次的转化率结果均变化不大,说明该多元固体酸催化剂稳定性较好。

相比前面的3次转化率,第4次的酯化合成转化率稍微的降低,可能是多元固体酸催化剂多次重复利用时,其表面的S

综上所述,当硝酸铁和硝酸钴的质量比为1:0.4、过硫酸铵溶液的浓度为1mol/L时,1-SCoFeAl-7合成月桂酸异辛酯的酯化率达到98.5%,这是因为氧化铝作为载体,使氧化铁分散得更加均匀,致使其比表面积更大,酸活性位点更多,此外,少量的氧化钴也改变氧化铁的表面结构,使其调节氧化铁的酸性中心密度,并且氧化铁和氧化钴通过煅烧跟氧化铝形成稳固的异质结,有利于电子空穴对的传输与分离,增强正电荷周围的吸电子能力,使得多元固体酸催化剂的Lewis酸性增强,提高其酯化转化率。但是,随着氧化钴的质量比的增加,氧化钴填堵了氧化铝的孔道,使其比表面积变小,降低了多元固体酸催化剂的酸活性,使其酯化转化率变低。另一方面,不同浓度的过硫酸铵也会影响多元固体酸催化剂的活性,随着过硫酸铵浓度的增加,多元固体酸催化剂的催化活性逐渐增加,但过硫酸铵浓度太高时,S

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

以上对本发明所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种无机双电层固体多元酸及其制备方法和应用

- 一种多元固体酸催化剂及其制备方法和应用