电接点水位计测量系统及其测量方法和诊断方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及锅炉等高温高压容器的电接点水位计测量系统,尤其涉及一种电接点水位计测量系统及其测量方法和诊断方法。

背景技术

电接点水位计是汽包锅炉必配的安全仪表,由内部设置有电极点标尺的测量筒和电测表组成。测量筒与汽包由管路连通为连通器,测量筒中的水柱即汽包水位测量的取样。电极点标尺将测量筒内的取样水位传感给电测表,进行二次测量、显示汽包水位。

传统单筒式测量筒简称“老筒”,老筒内取样水柱特点是:由上至下的温度按下降指数曲线分布,顶点温度最高且恒等于汽柱温度,且温度下降速率最快;底点温度最低,温度下降速率最慢;取样水柱由上至下的平均温度远低于汽包内饱和水温度;取样水位低于汽包内水位而形成取样误差。取样误差随汽包压力与水柱高度增加而增大,以致电接点水位计在高压及以上压力运行时不能用作汽包水位监视主表,更不能用于水位停炉保护。为了解决配套老筒的电接点水位计测量误差问题,现有的技术方法是,测量水柱底点温度,并以底点温度作为取样水柱平均温度计算取样误差,并进行水位测量误差的全补偿;现有方法的缺陷在于老筒水柱底点温度理论上不等于水柱平均温度,取样误差的测量系统必然是极不完善的,其结果使误差严重偏大,导致严重的过补偿,也就不能使配套老筒的电接点水位计用于水位监视主表和水位停炉保护。要解决配套老筒的电接点水位计严重测量误差问题,就不能以水柱底点温度作为取样水柱平均温度,计算取样误差,与测量补偿,否则取样误差测量系统不完善,误差测量严重偏大,导致过补偿,不可能使配套老筒的电接点水位计用于水位监视主表和水位停炉保护。

上世纪90年代末期出现的汽笼加热式新一代测量筒(简称新筒),以最优化的结构加热水柱和优化的传感,实现了全工况全量程0误差高精度取样、高可靠性传感,使电接点水位计广泛用于主表监视、校核差压水位计和水位停炉保护。但新筒并非完美无瑕,原理性瑕疵在于必须在锅炉下降管上开孔安装饱和汽加热疏水系统。由于下降管属于大型压力容器,电厂为了避开安全风险,新筒替换老筒往往由此而否决;开孔点选位不当会使水位取样受到来自下降管侧的干扰而严重失常,且难于诊断;新筒最优化结构的技术含量高,可靠性高,尽管性能价格比高,但由于价格毕竟高于老筒较多,在电厂技改资金普遍紧张情况下,价格问题在一定程度上限制了新筒换老筒的技术改进。

与新筒相比较,老筒并非一无是处:老筒结构与取样系统最简单,无需与下降管连接;在锅炉点火启动升压的低压运行阶段,全量程取样误差比较小,而锅炉配套的3套差压水位计因处于启动调校试运阶段而测量值不稳定,以致现有规程明确规定,在锅炉启动阶段应以电接点水位计为准监视水位;特别是在汽包水位低至濒临缺水停炉事故工况时,无论压力高低,取样误差都很小,其测量显示值往往成为判断缺水事故的最重要依据。正是由于新老筒的更换受到上述技术、安全、管理、技改资金等情况的制约,致使我国大型锅炉汽包改用新筒的仅占25%,75%仍沿用老筒。因此研制全配套老筒的高精度电接点水位计是亟需解决的技术问题。

大型锅炉汽包水位测量系统的水位计总数多达6-8套,其中电接点水位计2-4套,由于少数水位计出现测量性能失常,便形成了测量系统水位计之间的彼此显示偏差。即便所有水位计性能都正常,出现显示偏差的起因在于锅炉侧——锅炉燃烧系统运行调控方式不当,导致炉膛水冷壁受热不均,或者因为汽包内部设备损坏故障等,致使汽包内水位计测孔处水位高低不同,或者水位测孔处的汽、水流流速大幅度变化干扰了水位计测量。由于汽包内实际水位严重的高低不平会危害锅炉安全,行业规定“应尽快查明偏差起因,严禁用仪表来修正实际是由于工艺原因造成的偏差”,“应及时调整锅炉运行方式,或排除工艺设备故障”以减小偏差,“当水位计不能为运行人员提供水位的正确判断时,应立即停炉”等。由于至今尚无测量监视诊断汽包内水位分布及汽、水流对水位计测量干扰之技术,又由于电接点水位计和差压水位计都没有测量值快速准确的诊断技术,目前,只能依靠富有理论与经验的高级技术人员才能诊断“偏差超限起因是水位计侧,还是在锅炉侧”,因诊断的难度大、耗时多,且诊断结论模糊性大,往往人为调整差压水位计的测量值,以求与电接点水位计显示一致,继续维持锅炉运行。

差压水位计的测量值易漂移、不稳定,要经常以电接点水位计测量值为准进行比对校核,但由于现用电测表单片机计是以“双电极界面区间”算法计算取样水位h,其误差较大,致使比对校核偏差较大。“双电极界面区间”算法依据电极点“触水”(包括“在水柱内部”)对地电阻呈低阻,在汽中呈极高阻”,设定“触水”与“在汽中”的判断阈值;巡回测量电极点对地阻值,并与判断阈值比较,小于阈值为“触水”,大于阈值“在汽中”;计算出“在汽内”与“触水”上下相邻的两电极,两电极高度为模拟汽水柱界面,即取样水位h的变化区间边界,并非确定的测量值,只得人为认定一支电极标高为取样水位h值。只有两电极相邻间隔很小的标尺段才能用于校核差压水位计,但由于差压水位计需要多点定点校核,有的相邻电极间隔大,必然降低校核准确度。另外,汽包高水位或低水位停炉点附近的电极相邻间隔大,测量误差必然大。若测量取样误差并进行误差全补偿,则必须解决相邻电极间隔大的取样水位h准确计算问题。

因此,亟需解决上述问题。

发明内容

发明目的:本发明的第一目的是提供一种为了测量筒不与下降管相连而实现电接点水位计高精度测量,使配套单筒式测量筒的电接点水位计能够实现全工况全量程高精度测量,从而加快75%大型锅炉汽包电接点水位计技术升级改造,能提高汽包水位安全运行水平的电接点水位计测量系统。

本发明的第二目的是提供一种基于电接点水位计测量系统的测量方法;

本发明的第三目的是提供一种基于电接点水位计测量系统的诊断方法,可实现当电接点水位计与其它水位计之间的偏差超限时的快速诊断。

技术方案:为实现以上目的,本发明公开了一种电接点水位计测量系统,包括与被测容器相连通的测量筒、分布于测量筒内用于测量取样水柱水位高度的电接点标尺系列电极、位于测量筒顶部用于实时测量水柱顶点温度的顶部热电偶装置、位于测量筒底部用于实时测量水柱底点温度的底部热电偶装置、用于提供冷端补偿温度的智能冷端补偿模块、用于处理顶部热电偶装置所测温度的顶部A/D转换模块、用于处理底部热电偶装置所测温度的底部A/D转换模块、用于计算取样水柱误差得到汽包水位测量值的单片机、用于提供方波电压信号实现单电极测量取样水位的多点开关电路模块和电极阻值A/D转换模块;

所述顶部热电偶装置测量得到水柱顶点的热冷端温差信号t

所述底部热电偶装置测量得到水柱底点的热冷端温差信号t

所述智能冷端补偿模块测量顶部热电偶装置与底部热电偶装置所处的相同冷端环境温度信号作为顶部热电偶装置与底部热电偶装置的冷端补偿温度t

所述电接点标尺系列电极依次通过多点开关电路模块和电极阻值A/D转换模块与单片机相电连,多点开关电路模块巡回切换连接电接点标尺系列电极,测量其对地阻值并转换为矩形方波电压信号传输给电极阻值A/D转换模块,电极阻值A/D转换模块将矩形方波电压信号转换为数字信号传输至单片机;

所述单片机接收电极阻值A/D转换模块的数字信号并计算得到取样水位h,同时接收水柱顶点的热冷端温差信号t

其中还包括键盘输入模块、汽包水位H数字常显示模块、取样汽水光柱界面水位常显示模块、取样水柱工况参数实时显示与诊断信息模块、H水位开关量输出模块和向锅炉DCS输出H水位端口模块;

所述键盘输入模块用于向单片机输入数据和指令,输入数据包括计算取样水柱高度所需要的电极标尺刻度值、测量水柱温度的热电偶分度号、水柱取样误差d

所述汽包水位H数字常显示模块用于汽包水位测量值H的实时常显示,当实际取样水位在电极点标尺测量盲区内升降时,测量值H可随取样水柱取样误差d

所述取样汽水光柱界面水位常显示模块采用红绿棒图光柱界面模拟显示取样水位h,绿棒图模拟显示取样水柱,红绿光柱界面模拟显示取样水位,用于运行监视;

所述取样水柱工况参数实时显示与诊断信息模块用于测量筒取样水位h与水柱取样误差d

所述H水位开关量输出模块用于向主控室热工信号声光报警系统、程序控制系统与热工保护系统,输出H水位高或低Ⅰ、Ⅱ、Ⅲ值的开关量及输出时序显示;

所述向锅炉DCS输出H水位端口模块用于实时向锅炉DCS的运行数据采集记忆系统传输汽包水位H数据,用于汽包水位事故分析。

优选的,所述取样水柱工况参数实时显示与诊断信息模块(13)包括取样水柱工况实时参数常显示视窗、4-20mA阶梯模拟量h记录曲线常显示视窗、标准数据库数据显示视窗和测量传感器自动诊断信息视窗;所述取样水柱工况参数包括工况点主参数和工况点辅参数,工况点主参数为水柱顶点温度t

再者,所述取样水柱工况实时参数常显示视窗包括刻度水位工况点参数常显示和名义水位工况点参数常显示,刻度水位为实际取样水柱与电极平齐时,刻度水位工况点的主参数取样水位h为实际取样水柱与电极接触或离开瞬间的测量值,该测量值等于电极的标高,h值在取样水柱与电极未发生下一次离开或接触之前保持不变;名义水位为实际取样水柱处于相邻两电极之间的标尺测量盲区内,名义水位工况点的主参数取样水位h用相邻的刻度水位工况点的取样水位h表示,名义水位工况点的辅参数随实际取样水位高度变化,可实时反映实际取样水位h与汽包水位H升降趋势;

所述4-20mA阶梯模拟量h记录曲线常显示视窗用于记录取样水位h随时间变化的阶梯形曲线,h阶梯升降时序值用于建立诊断标准数据库、测量值的人工诊断和汽包水位事故分析;

所述标准数据库数据显示视窗是为人工诊断实时工况辅参数值是否准确,为比对诊断提供所需要的标准数据;所述标准数据是在锅炉正常稳定运行中,电接点水位计与多套水位计的偏差均在规程允许范围内,已证实电接点水位计测量系统性能正常、测量准确的技术条件下,所测量的工况点数据由单片机存储于标准数据库;

所述测量传感器自动诊断信息视窗的诊断信息包括多点开关电路模块巡检电极对地电阻值、电极开路、电极污染、电极短路、热电偶开路和短路故障。

进一步,所述顶部热电偶装置包括一端与测量筒相连接的套管座、穿过套管座并伸入测量筒内的顶热套式保护套管、将顶热套式保护套管固定在套管座上的空心螺钉和穿设在顶热套式保护套管内并通过顶紧螺母固定带有凸环部的热电偶;其中顶热套式保护套管包括插入测量管内与套管座和测量筒通孔间隙配合的头部锥形管、带有凸环的中部光管和尾部螺纹管,中部光管的凸环抵靠在套管座的通孔台阶面上,顶热套式保护套管的中部光管上依次穿设石墨环和推压环,并通过空心螺钉压紧在套管座内。

优选的,所述底部热电偶装置包括一端与测量筒固定的套管座、穿过套管座并伸入测量筒内的底热套式保护套管、将底热套式保护套管固定在套管座上的空心螺钉和穿设在底热套式保护套管内并通过顶紧螺母固定带有凸环部的热电偶;其中底热套式保护套管包括插入测量管内与套管座和测量筒通孔间隙配合的头部圆柱管、带有凸环的中部光管和尾部螺纹管,中部光管的凸环抵靠在套管座的通孔台阶面上,底热套式保护套管的中部光管上依次穿设石墨环和推压环,并通过空心螺钉压紧在套管座内。

本发明一种基于电接点水位计测量系统的测量方法,包括如下步骤:

(1)、将多点开关电路模块巡回切换连接电接点标尺系列电极,测量其对地阻值,并转换为矩形方波电压信号传输给电极阻值A/D转换模块;电极阻值A/D转换模块将矩形方波电压信号转换为数字信号,传输至单片机,单片机接收电极阻值A/D转换模块的数字信号并计算得到取样水位h;

(2)、将顶部热电偶装置测量得到的水柱顶点的热冷端温差信号t

(3)、将底部热电偶装置测量得到的水柱底点的热冷端温差信号t

(4)、单片机根据饱和汽柱温度t

t

(5)、单片机根据饱和汽柱温度t

(6)、单片机根据饱和汽柱温度t

(7)、单片机根据公式计算水柱取样误差d

d

(8)、单片机计算汽包水位的测量值H=h+d

其中,所述步骤(1)中取样水位h的具体计算方法为依据触及水柱的电极对地呈低阻,汽柱中电极对地呈极高阻,以电极点为标尺刻度测量取样水位h,电极自下而上排列序号为1、2、3、...、f、....k,电极数量为k;由于对所有电极对地电压的巡回检测的频率高,相比较而言取样水位h变化速度慢,单片机以双电极水位区间算法与单电极刻度点算法的双重计算取样水位h;

双电极水位区间算法为在至少一个巡检周期内单片机接收巡检信号是,第1至第f电极对地均为低电压V

单电极刻度点算法为在上一个巡检周期内,单片机接收到的巡检信号是,第1至第f电极对地均为低电压V

本发明一种基于电接点水位计测量系统的诊断方法,包括如下步骤:

(1)、取样水位h测量值诊断:检查连通汽包与测量筒的管路与截门无泄漏或无堵塞,则取样系统正常;查看取样水柱工况参数实时显示与诊断信息模块的传感器自诊断信息示窗显示内容:是否有电极开路、污染、短路故障信息,查看汽水柱侧电极对地电阻值是否有异常,如果没有电极故障信息,以及电极对地电阻值无异常,可确认电接点标尺性能正常,则诊断结论是h测量值准确可信;

(2)、d

(2.1)、查看取样水柱工况参数实时显示与诊断信息模块的传感器自诊断信息示窗显示内容:确认没有顶部热电偶装置、底部热电偶装置及其回路的开路、短路故障信息;测量电偶装置冷端补偿温度t

(2.2)、从“诊断标准数据库”中调出标准工况点主参数(t

(2.3)、改变实时工况点位置,使之与调出的标准工况点重合:调节汽包压力,使“实时工况参数常显示视窗”显示的实时工况点的取样汽柱温度参数t

(2.4)、比较实时工况点的取样误差d

(3)电接点水位计诊断:如果取样水位h与取样误差d

(4)电接点水位计与其它水位计测量偏差超限起因诊断:

若电接点水位计测量值H准确,与其它水位计测量偏差超限起因在于其它水位计测量不准确,或者是其它水位计虽然测量准确,却因汽包内部水位测孔处由于锅炉侧原因,使其水位测量严重偏高或偏低;若电接点水位计测量值H不准确,与其它水位计偏差超限起因在于电接点水位计测量性能异常。

有益效果:本发明采用单筒式测量筒取样,在测量筒中加装电接点水位计测量系统,计算取样误差并进行误差全补偿,实现全工况高精度测量,与现有技术相比,本发明从锅炉点火启动时就可替代有明显缺陷差压水位计,用于汽包水位运行主表监视和满缺水停炉保护,从而提高监视与保护的准确性、可靠性;电接点水位计测量系统的诊断方法解决了“水位计彼此显示偏差大的起因是锅炉运行异常,还是水位计测量不准”的快速诊断难题,将进一步提高汽包锅炉安全运行水平与安全运行效益;本发明有效降低测量系统成套与技术改造费用,提高技术改造性价比,采用结构简单的单筒式测量筒与电接点水位计测量系统降低测量筒制造费用,利于推进75%大型锅炉配套老筒的水位计的更新换代改造。

附图说明

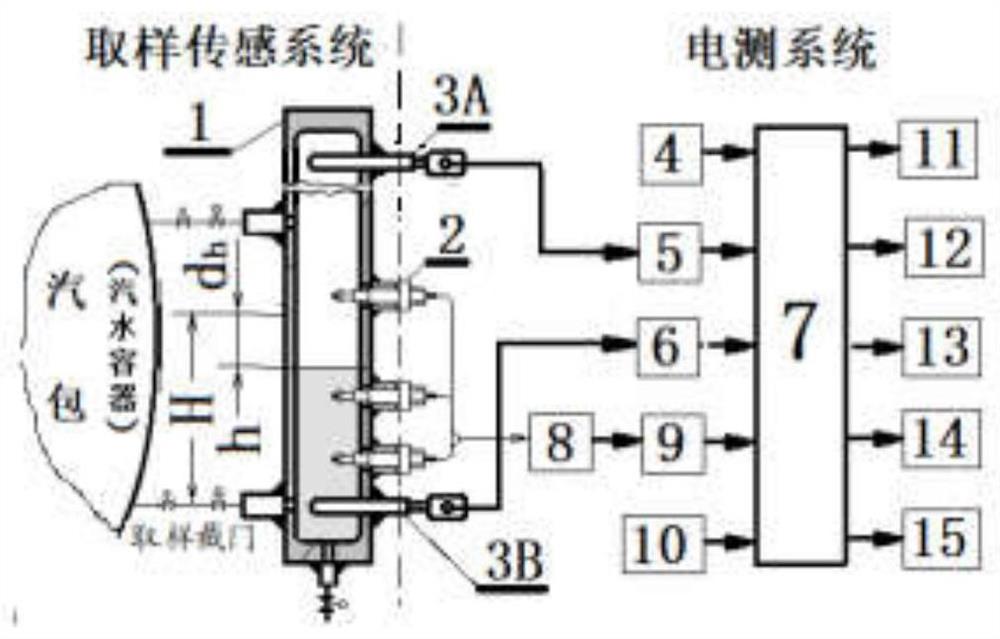

图1为本发明测量系统结构示意图;

图2为本发明中顶部热电偶装置的结构示意图;

图3为本发明中底部热电偶装置的结构示意图;

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

如图1所示,本发明一种电接点水位计测量系统,包括测量筒1、电接点标尺系列电极2、顶部热电偶装置3A、底部热电偶装置3B、智能冷端补偿模块4、顶部A/D转换模块5、底部A/D转换模块6、单片机7、多点开关电路模块8、电极阻值A/D转换模块9、键盘输入模块10、汽包水位H数字常显示模块11、取样汽水光柱界面水位常显示模块12、取样水柱工况参数实时显示与诊断信息模块13、H水位开关量输出模块14和向锅炉DCS输出H水位端口模块15。

测量筒1与被测容器相连通,测量筒1首选有附加汽室的单筒式测量筒,与属于汽水容器的汽包相连通,连通截门管路通径、管路倾斜方向符合技术规程要求。电接点标尺系列电极2与测量筒1连接密封可靠,电接点标尺系列电极2的电极均布于测量筒1内,用于传感测量筒内的水位高度,电极为电接点开关,电极芯是电接点开关的正极,与电极芯绝缘的电极体是电接点开关的负极,负极与测量筒自然连接,测量筒则是负极的公用接地端。测量筒接地线与电极引线为耐高温绝缘线,接至测量筒1就地接线盒内接线端子入口,出口改由电缆铜线连接多点开关电路模块8后、再串联连接电极阻值A/D转换模块9,为了提高可靠性与系统抗干扰能力,应采用光电隔离技术设计,宽动态范围开关电源模块供电;电极阻值A/D转换模块9由屏蔽双绞线连接单片机7,按RS485协议与单片机7通讯。电接点标尺系列电极2依次通过多点开关电路模块8和电极阻值A/D转换模块9与单片机7相电连,多点开关电路模块8巡回切换连接电接点标尺系列电极2,测量其对地阻值并转换为矩形方波电压信号传输给电极阻值A/D转换模块9,电极阻值A/D转换模块9将矩形方波电压信号转换为数字信号传输至单片机7。

顶部热电偶装置3A和底部热电偶装置3B应选用铠装小惯量快速热电偶。如图1所示,顶部热电偶装置3A测温点位于测量筒上取样管之上的汽室内,且挨近测量筒顶部,即便汽包水位高过上取样管,水柱也不会接触顶部热电偶装置3A;顶部热套式保护套管302A应使测温点插入测量筒内深度约0.75筒内径;底部热电偶装置3B应使测温点与下取样管管口距离约为0.5内径,底部热电偶装置3B测温点位于测量筒内部与下取样管等高。为减小顶部热电偶装置3A测量误差,采用汽套式自密封结构的顶部热电偶装置3A测点测量筒汽侧取样管以上筒体内顶部,顶部热套式保护套管302A的头部插入深度而又不触及筒内壁,头部应低于尾部,以利于热套内的凝结水流出热套。底部热电偶装置3B采用自密封结构,底部保护套管302B位于测量筒水侧取样管轴线延长线上,头部插入筒内深度宜3/4内径,。热电偶305应选择铠装小惯量热电偶。

顶部热电偶装置3A位于测量筒顶部用于实时测量水柱顶点温度,顶部热电偶装置3A包括套管座301、顶热套式保护套管302A、空心螺钉303、顶紧螺母304、热电偶305、石墨环306和推压环307。套管座301内部有通孔台阶,通孔直径左侧小右侧大,台阶右端依次为光孔和内螺纹孔,套管座301的左端与测量筒1焊接固定。顶热套式保护套管302A包括插入测量管内与套管座和测量筒通孔间隙配合的头部锥形管、带有凸环3021的中部光管和尾部螺纹管,顶热套式保护套管302A内设有盲孔,盲孔口在顶热套式保护套管的尾部,中部光管外壁的凸环3021位于套管座301的内部、且贴靠套管座301的通孔台阶,头部锥形管穿过套管座301与测量筒1的通孔,插入测量筒内部,则头部锥形管与套管座301和测量筒1通孔之间留有间隙,构成可减小热电偶测量误差的喇叭状汽套腔。石墨环306和推压环307套在顶热套式保护套管302A的中部光管上并置于套管座301内部,空心螺钉303螺纹涂抹抗咬合剂后套过顶热套式保护套管302A、拧入套管座301的螺孔且贴靠推压环307,则凸环3021、套管座301内壁、推压环307、顶热套式保护套管302A的中部光管组成密封函室,石墨环306位于函室内,空心螺钉303挤压推压环307和石墨环306,实现顶热套式保护套管302A与套管座301之间的预紧力和测量筒内压力自紧的可靠密封;带有凸环部3051的热电偶305与顶紧螺母304固定,热电偶305头部插入到顶热套式保护套管302A的盲孔底部,顶紧螺母304与顶热套式保护套管302A的外螺纹管连接,拧顶顶紧螺母304可使热电偶测温热端紧靠盲孔底部。顶部热电偶装置3A通过顶部A/D转换模块5与单片机7相电连接,顶部热电偶装置3A测量得到水柱顶点的热冷端温差信号t

如图3所示,底部热电偶装置3B位于测量筒底部用于实时测量水柱底点温度,底部热电偶装置3B包括套管座301、底热套式保护套管302B、空心螺钉303、顶紧螺母304、热电偶305、石墨环306和推压环307。套管座301内部有通孔台阶,通孔直径左侧小右侧大,台阶右端依次为光孔和内螺纹孔,套管座301的左端与测量筒1焊接固定。底热套式保护套管302B包括插入测量管内与套管座和测量筒通孔间隙配合的头部圆柱管、带有凸环3021的中部光管和尾部螺纹管,底热套式保护套管302B内设有盲孔,盲孔口在顶热套式保护套管的尾部,中部光管外壁的凸环3021位于套管座301的内部、且贴靠套管座301的通孔台阶,头部圆柱管穿过套管座301与测量筒1的通孔,插入测量筒内部,则头部圆柱管与套管座301和测量筒1通孔之间留有间隙,构成可减小热电偶测量误差的汽套腔。石墨环306和推压环307套在底热套式保护套管302B的中部光管上并置于套管座301内部,空心螺钉303螺纹涂抹抗咬合剂后套过底热套式保护套管302B、拧入套管座301的螺孔且贴靠推压环307,则凸环3021、套管座301内壁、推压环307、底热套式保护套管302B的中部光管组成密封函室,石墨环306位于函室内,空心螺钉303挤压推压环307和石墨环306,实现底热套式保护套管302B与套管座301之间的预紧力和测量筒内压力自紧的可靠密封;带有凸环部3051的热电偶305与顶紧螺母304固定,热电偶305头部插入到底热套式保护套管302B的盲孔底部,顶紧螺母304与底热套式保护套管302B的外螺纹管连接,拧顶顶紧螺母304可使热电偶测温热端紧靠盲孔底部。底部热电偶装置3B通过底部A/D转换模块6和单片机7相电连接,底部热电偶装置3B测量得到水柱底点的热冷端温差信号t

智能冷端补偿模块4用于提供冷端补偿温度,智能冷端补偿模块4与单片机7相电连接,智能冷端补偿模块4采集得到冷端补偿温度t

单片机7用于计算取样水柱误差得到汽包水位测量值,单片机选型为16位的8051型。单片机接收单电极对地电压信号,按对地电压瞬时阶梯跃变算法得到取样水位h,以及水柱顶点的热冷端温差信号t

所述键盘输入模块10用于向单片机输入数据和指令,输入数据包括计算取样水柱高度所需要的电极标尺刻度值、测量水柱温度的热电偶分度号、水柱取样误差d

所述汽包水位H数字常显示模块11用于汽包水位测量值H的实时常显示,当实际取样水位在电极点标尺测量盲区内升降时,测量值H可随取样水柱取样误差d

所述取样汽水光柱界面水位常显示模块12采用红绿棒图光柱界面模拟显示取样水位h,绿棒图模拟显示取样水柱,红绿光柱界面模拟显示取样水位,用于运行监视;

所述取样水柱工况参数实时显示与诊断信息模块13用于测量筒取样水位h与水柱取样误差d

取样水柱工况实时参数常显示视窗包括刻度水位工况点参数常显示和名义水位工况点参数常显示,刻度水位为实际取样水柱与电极平齐时,刻度水位工况点的主参数取样水位h为实际取样水柱与电极接触或离开瞬间的测量值,该测量值等于电极的标高,h值在取样水柱与电极未发生下一次离开或接触之前保持不变;名义水位为实际取样水柱处于相邻两电极之间的标尺测量盲区内,名义水位工况点的主参数取样水位h用相邻的刻度水位工况点的取样水位h表示,名义水位工况点的辅参数随实际取样水位高度变化,可实时反映实际取样水位h与汽包水位H升降趋势;

所述4-20mA阶梯模拟量h记录曲线常显示视窗用于记录取样水位h随时间变化的阶梯形曲线,h阶梯升降时序值用于建立诊断标准数据库、测量值的人工诊断和汽包水位事故分析;4-20mA阶梯模拟量h曲线记录常显示视窗的取样水柱h转换4-20mA电流关系式为I=h×(20-4)/L,L为电极标尺量程;测量值的人工诊断方法为取样水柱实时工况参数常显示视窗的上行显示的刻度水位工况点参数常显示中工况点数据与标准数据库工况点数据相比较,使真值水位工况点与标准工况点重合。

所述标准数据库数据显示视窗是为人工诊断实时工况辅参数值是否准确,为比对诊断提供所需要的标准数据;所述标准数据是在锅炉正常稳定运行中,电接点水位计与多套水位计的偏差均在规程允许范围内,已证实电接点水位计测量系统性能正常、测量准确的技术条件下,所测量的工况点数据由单片机存储于标准数据库;

标准数据库的数据采集量:鉴于在水位计彼此显示偏差超过规程规定需要快速诊断的情况下,多数发生于汽包压力(饱和汽温度t

保证标准数据库数据采集准确性要求为:

(1)、采集前应核对,电接点水位计与多套水位计彼此偏差确实在规程允许范围内,方可采集;

(2)、锅炉运行人员按取样汽水光柱界面水位常显示模块12显示,调节控制取样水位h缓慢升降,使汽水光柱界面升降较为频繁,以便单片机按“单电极算法”计算测量h值;

(3)、截取刻度水位工况点参数常显示中工况点主参数(t

(4)、利于“4-20mA阶梯模拟量h记录曲线”阶梯跃变时序值,验证h的梯跃变后瞬间h值,验证前应校核记录曲线时序与“取样水柱工况实时参数常显示视窗”的时序差。

所述测量传感器自动诊断信息视窗的诊断信息包括多点开关电路模块巡检电极对地电阻值、电极开路、电极污染、电极短路、热电偶开路和短路故障。

所述H水位开关量输出模块14用于向主控室热工信号声光报警系统、程序控制系统与热工保护系统,输出H水位高或低Ⅰ、Ⅱ、Ⅲ值的开关量及输出时序显示;

所述向锅炉DCS输出H水位端口模块15用于实时向锅炉DCS的运行数据采集记忆系统传输汽包水位H数据,用于汽包水位事故分析。

本发明一种基于电接点水位计测量系统的测量方法,包括如下步骤:

(1)、将多点开关电路模块巡回切换连接电接点标尺系列电极,测量其对地阻值,并转换为矩形方波电压信号传输给电极阻值A/D转换模块;电极阻值A/D转换模块将矩形方波电压信号转换为数字信号,传输至单片机,单片机接收电极阻值A/D转换模块的数字信号并计算得到取样水位h;

其中取样水位h的具体计算方法为依据触及水柱的电极对地呈低阻,汽柱中电极对地呈极高阻,以电极点为标尺刻度测量取样水位h,电极自下而上排列序号为1、2、3、...、f、....k,电极数量为k;由于对所有电极对地电压的巡回检测的频率高,相比较而言取样水位h变化速度慢,单片机以双电极水位区间算法与单电极刻度点算法的双重计算取样水位h;

双电极水位区间算法为在至少一个巡检周期内单片机接收巡检信号是,第1至第f电极对地均为低电压V

单电极刻度点算法为在上一个巡检周期内,单片机接收到的巡检信号是,第1至第f电极对地均为低电压V

(2)、将顶部热电偶装置测量得到的水柱顶点的热冷端温差信号t

(3)、将底部热电偶装置测量得到的水柱底点的热冷端温差信号t

(4)、单片机根据饱和汽柱温度t

t

(5)、单片机根据饱和汽柱温度t

(6)、单片机根据饱和汽柱温度t

(7)、单片机根据公式计算水柱取样误差d

d

式中,h应按“单电极刻度点算法”计算,以保证取样水位值等于实际取样水柱高度;应采取必要的技术措施防止电极开路、短路、污染等随机故障而导致误测,如果自动诊断某电极及其引线回路有此类故障,应闭锁其测量输出;

按ρ′、ρ″、ρ

为了使(ρ

在测量筒环境温度变化范围内,短直线方程形式为

(ρˊ-ρ″)=k

(ρ

在式中:k

单片机按公式计算得到取样误差d

d

(8)、单片机计算汽包水位的测量值H=h+d

本发明的一种基于电接点水位计测量系统的诊断方法的诊断任务:当电接点水位计与其它水位计显示偏差超过规程允许范围时,要快速诊断查明偏差超限起因:是电接点水位计测量异常,还是起因在于锅炉侧。

查明偏差超限起因的方法:诊断电接点水位计测量显示值是否准确:如果测量值不准确,则电接点水位计与其它种类水位计测量显示偏差超限的起因在于电接点水位计测量异常;如果测量值准确,则起因或者在于锅炉侧:汽包内测量筒测孔点处水位确实比其它水位计测孔点处严重偏高或偏低,或者是测量筒测孔的汽、水流严重异常干扰了测量筒水位取样,又或者在于其它水位计测量性能异常;

电接点水位计测量值人工诊断理论依据:

(1)、取样水位h诊断理论依据:

测量筒由取样管路截门系统连接汽包水位测孔组成取样连通器,测孔两侧静压相等——测量筒侧水柱与汽柱静压和等于汽包侧汽、水静压与汽水流束取样点的动压头之和;由于汽包内长期稳定的汽、水流束干扰测孔静压动压头难于测量估算,故人工诊断技术将此项动压头合并于汽水、柱静压头,如果因为汽包内设备故障等异常原因,使测孔点静压取样大幅度变化,所引发测量筒取样水柱高度h的大幅度升降,继而引发测量值H大幅度变化,并不影响对电接点水位计测量性能评价,即汽包内水位H大幅度变化原因在锅炉侧;测量筒侧的阻力压头可查可控,只要汽包水位测孔外侧连通管路与截门无泄漏或无堵塞,管路与截门的通流直径符合技术规程要求,不影响汽水柱取样,则阻力压头可忽略不计;那么,测量筒取样水柱h与汽包内水柱H一一对应;根据连通器h与H一一对应的最简单原理,则对h测量值的诊断转换为电极标尺的传感性能的检查:如果标尺性能正常,则h测量值可信;反之,h测量值异常;

(2)、取样误差d

本发明一种基于电接点水位计测量系统的诊断方法,包括如下步骤:

(1)、取样水位h测量值诊断:检查连通汽包与测量筒的管路与截门无泄漏或无堵塞,则取样系统正常;查看取样水柱工况参数实时显示与诊断信息模块的传感器自诊断信息示窗显示内容:是否有电极开路、污染、短路故障信息,查看汽水柱侧电极对地电阻值是否有异常,如果没有电极故障信息,以及电极对地电阻值无异常,可确认电接点标尺性能正常;则诊断结论是h测量值准确可信;

(2)、d

(2.1)、查看取样水柱工况参数实时显示与诊断信息模块的传感器自诊断信息示窗显示内容:确认没有顶部热电偶装置、底部热电偶装置及其回路的开路、短路故障信息;测量电偶装置冷端补偿温度t

(2.2)、从“诊断标准数据库”中调出标准工况点主参数(t

(2.3)、改变实时工况点位置,使之与调出的标准工况点重合:调节汽包压力,使“实时工况参数常显示视窗”显示的实时工况点的取样汽柱温度参数t

(2.4)、比较实时工况点的取样误差d

(3)电接点水位计诊断:如果取样水位h与取样误差d

(4)电接点水位计与其它水位计测量偏差超限起因诊断:

若电接点水位计测量值H准确,与其它水位计测量偏差超限起因在于其它水位计不准确,或者是其它水位计虽然测量准确,但其汽包内部水位测孔处由于锅炉侧原因,使其水位测量严重偏高或偏低;若电接点水位计测量值H不准确,与其它水位计偏差超限起因在于电接点水位计测量性能异常。

- 电接点水位计测量系统及其测量方法和诊断方法

- 电极防冲击电接点水位计