具有噪声自适应死区时间的磁性流量计

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及磁性流量计和操作磁性流量计的方法。

背景技术

磁性流量计(或磁性测量计)通过应用法拉第定律(电磁效应)来测量流量。通过使励磁电流穿过磁场绕组,磁性流量计激励一个或更多个线圈,从而横跨电隔绝的导电过程流体流产生磁场。由流动的过程流体穿过磁场而产生电动势(EMF)。可以通过与流动的过程流体接触的一个或更多个导电电极而容易地测量横跨所述流体以及相对于过程流体的其余部分所感生的电压(电势)。体积流量与流速和流管的横截面积成比例。流速与电极电压电势(EV)成正比,所述电极电压电势与所感生的磁场强度(B)成正比。所感生的磁场强度被假定为与所施加的磁场(H)成比例,所施加的磁场与励磁电流的幅值直接相关。因而,在所测量的电极电压电势与所指示的体积流量之间提供直接相关性。

磁性流量计用于各种导电和半导电的流体流量测量环境。特别地,水基流体、离子溶液和其它导电流体的流量全部可以使用磁性流量计来测量。另外,磁性流量计经常被用于可能包含固体的流体,诸如在造纸处理中使用的纸浆。因而,可以在水处理设施、饮料和卫生食物生产、化学处理、高纯度药物制造、以及危险的腐蚀性流体处理设施中发现磁性流量计。然而,一些环境对信号噪声更敏感。提供对信号噪声响应更好的磁性流量计将改良在这种噪声环境中使用时流量输出的准确度。

发明内容

一种磁性流量计包括至少一个线圈,所述至少一个线圈被配置成在过程流体流内产生磁场。一对电极被配置成检测响应于所述磁场而在所述过程流体流内产生的电动势。测量电路被可操作地耦接至所述一对电极并且被配置成提供所检测到的电动势的指示。处理器被耦接至测量电路并且被配置成接收所述所检测到的电动势的指示和过程噪声的指示。处理器被配置成基于过程噪声的指示来改变死区时间参数并基于所检测到的电动势的所述指示和死区时间参数来提供过程流体流量输出。

附图说明

图1是根据本发明的实施例的磁性流量计可用于其中的环境的示意图。

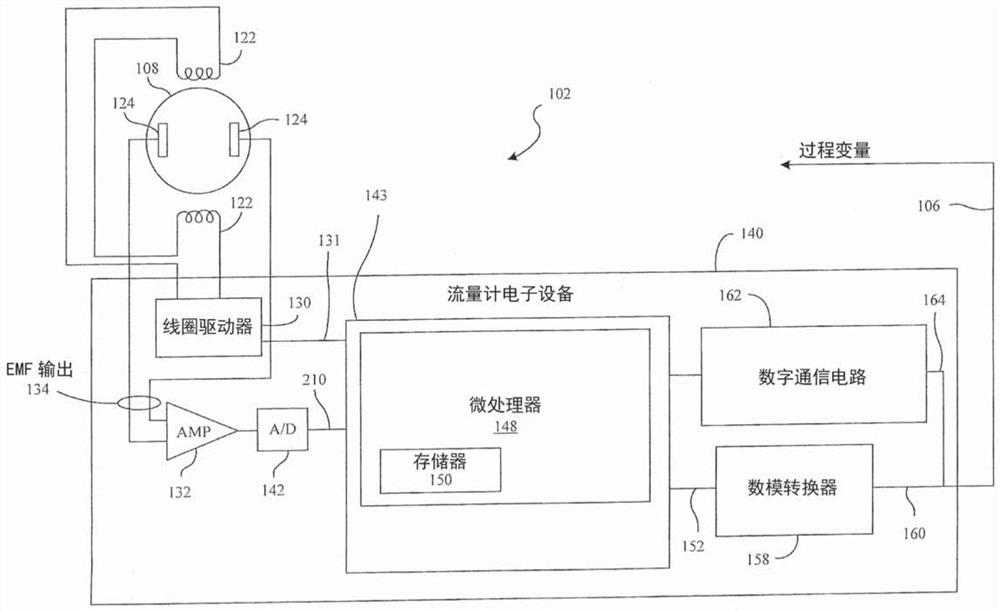

图2是根据本发明的实施例的磁性流量计的框图。

图3是对比一对信号以图示死区时间的操作的图。

图4是根据本发明的实施例动态地修改磁性流量计中的死区时间阈值的方法的流程图。

图5是图示死区时间阈值对流量输出信号的影响的曲线图。

图6是根据本发明的实施例动态地改变磁性流量计中的死区时间阈值的方法的流程图。

具体实施方式

图1图示了用于磁性流量计102的典型环境100。磁性流量计102被耦接至过程管线,所述过程管线被示意性地图示在线104处且还被耦接至控制阀112。磁性流量计102被配置成提供关于在过程中通过管线104的过程流体流的流量输出。这种流体的示例包括在化学品处理厂、纸浆处理厂、药物处理厂和其它流体处理厂中的浆液和液体。

磁性流量计102包括被连接至流管108的电子设备壳体120。磁性流量计102输出被配置用于经由过程通信连接106而在相对长的距离上传输至控制器或指示器。在典型的处理厂中,通信连接106可以采用数字通信协议、模拟通信信号或它们的组合。可以经由无线通信、脉冲宽度或频率输出、或离散输入/输出(DI/DO)来利用相同的或额外的过程信息。系统控制器110可以为人类操作者显示流量信息,并通过过程通信连接106提供控制信号以使用控制阀(诸如,阀112)来控制所述过程。

图2是磁性流量计102的框图,本发明的实施例特别适用于该磁性流量计。磁性流量计102测量通过流管组件108的导电过程流体的流量。线圈122被配置成响应于来自线圈驱动器130的所施加的励磁电流,在流体流中施加外部磁场。EMF传感器(电极)124被电耦接至所述流体流并向放大器132提供EMF信号输出134,所述EMF信号输出134与由于所施加的磁场、流速和噪声而在所述流体流中产生的EMF有关。模数转换器142向流量计电子设备143的微处理器系统148提供数字化EMF信号。

微处理器148可以通过硬件、软件或它们的组合而被配置成提供与EMF输出134有关的数字信号处理功能,以提供与流速有关的输出152。另外,如将在下文中更详细地描述的,所述信号处理可以提供改良的噪声抑制。根据本文中描述的实施例,微处理器148可以包括或被耦接至存储器150,所述存储器150包含指令,所述指令在由微处理器148执行时提供过程流体流速输出计算以及改良的噪声降低。

微处理器148根据如法拉第定律的应用中描述的EMF输出134与流速之间的关系来计算通过流管108的流体流速:

其中E可以是与EMF输出134有关的信号输出152,V是流体的速度,D是流管108的直径,B是在过程流体中的所感生的磁场的强度,k是比例常数。根据已知的技术,微处理器148使用速度和所测量的磁场或线圈电流来计算过程流体的流量。数模转换器158被耦接至流量计电子设备143的微处理器148并产生模拟变送器输出160以耦合至通信总线106。数字通信电路162可以产生数字变送器输出164。模拟输出160和/或数字输出164可以根据需要而被耦接至过程控制器或监视器。

有噪声的过程流可能导致磁性流量计测量误差,磁性流量计测量误差可能导致过程控制困难。这是因为有噪声的流有时可能产生错误的过程流量输出,所述输出可能被控制系统看做改变的流量,所述控制系统可能基于错误的流量来调整所述过程。为了解决噪声问题,磁性流量计(尤其是在有噪声的过程流动环境中使用的磁性流量计)通常采用阻尼、信号处理和求平均值。这些技术增加了输出稳定性,但有时会降低磁性流量计对过程流体流中的改变的响应能力。为了解决这种潜在的缺乏响应能力,通常采用死区时间计数器。

如本文中使用的,死区时间是这样的信号处理参数:当被采用时使流量输出不再是平均值的函数,而是更紧密地跟随流量值。在一个示例中,如果流量输出是前十个流量样本的平均值,则当采用死区时间时流量输出可以是2个或3个样本的平均值,或者甚至可以被提供为流量样本本身。

如可以理解的,对于平衡准确的流量指示与有效的噪声抑制来说,适当地设定死区时间触发器是非常重要的。死区时间计数器诊断程序在其检测到流量改变时触发。然而,死区时间计数器不受噪声影响。可能发生误报,从而可能导致流跳至不正确的流量。所报告的流量的这种改变可能导致控制系统以不期望的方式作出反应。为了降低噪声降低的误报的可能性,有时会增加死区时间的流量阈值触发器。然而,增大死区时间触发器的阈值降低了响应能力,这是首先使用死区时间的主要原因。

图3图示了高平均流量信号以及被阻尼的流量信号的示例。较大的下降阶跃示出流量改变,其中高平均信号300导致采用死区时间,但不是二次采用,因为阈值过高。在较大的上升阶跃上,高平均流量信号300跟随被阻尼的流量信号,因为过渡在死区时间限值内。如可以看出的,当死区时间正确工作时,高平均信号非常接近地跟随最小化地被阻尼的信号。实质上,采用死区时间的磁性流量计具有第一模式,在第一模式中,过程流体流量输出可以是显著平均的、平滑的,或以其它方式处理,以提供对于国产噪声是鲁棒的信号。磁性流量计还具有第二模式,在第二模式中,使得过程流量输出从平均的、平滑的或以其它方式处理的信号接解耦,以产生可以更紧密地跟随改变的过程流体流量样本。这种第二模式是死区时间模式,并且当过程流量样本高于死区时间阈值的持续时间超过死区时间持续时间时,所述第二模式被采用。

根据本文中描述的实施例,为磁性流量计提供自适应的死区时间以降低误报概率。在一个实施例,死区时间计算可以使用四分位数均值(IQM)来减少流量信号上的大的尖峰噪声。四分位数均值是这样一种计算:其中使用第二四分位数和第三四分位数中的数据(当在四分位数范围内时),并丢弃数据样本中最低25%和最高25%的数据样本。然后,使用中位数绝对偏差(MAD)或标准偏差来配置或以其它方式影响所述死区时间阈值。因此,当存在更多的信号噪声时,MAD和标准偏差增大。

MAD是一种数学上已知的计算,其对于离群值是鲁棒的。MAD通常被认为对比标准偏差更能抵抗数据集中的离群值。在标准偏差中,偏离均值的距离被平方,而在中位数绝对偏差中,少量离群值的偏差无关紧要。首先通过计算一组样本的中位数来计算MAD。然后计算每个样本距中位数的偏差。最后,计算样本偏差的中位数以提供MAD。作为示例,考虑数据(2,2,4,4,8,12,18)。它具有为4的中位数值。相对于4的绝对偏差是(2,2,0,0,4,8,14),其进而具有为2的中位数值(因为排序后的绝对偏差为(0,0,2,2,4,8,8,14))。因此,这个数据的中位数绝对偏差是2。

当噪声降低时,MAD和标准偏差也将因此降低,从而使阈值也减小。这通过在存在噪声时增大阈值并在不存在噪声时减小阈值来提供鲁棒的死区时间。自适应死区时间诊断程序还通过在存在噪声时减小流量阈值来使响应能力最大化。当优选使用MAD和/或标准偏差时,可以使用过程噪声的任何适当的指示来实践本文中描述的实施例。例如,单独的装置可以被配置成测量噪声并将过程噪声的指示通信至磁性流量计,磁性流量计随后基于所通信的噪声来调适死区时间。在另一示例中,快速傅里叶变换(FFT)可以被用于测量电极上的噪声的量,以便配置或以其它方式影响死区时间阈值。

图4是根据本发明的实施例动态地修改磁性流量计中的死区时间阈值的方法的流程图。死区时间计数器的主要新增功能是使用IQM来比较滤波后的输出,在计数之前创建要超过的流量阈值,并生成噪声确定指标以修改阈值。

方法350从框352开始,在框352处,根据来自磁性流量计的原始流量图来产生四分位数均值。这些原始流量图是来自由模数转换器142提供的磁性流量计的电极124的单独的EMF测量结果。一旦创建了IQM,控制就转到框354,在框354处,产生原始流量值的统计参数。在一个示例中,所述统计参数可以是中位数绝对偏差(MAD)或标准偏差。然后,在框356处,更新死区时间阈值。在框358处,计算IQM与滤波后的流量输出之间的差。在本发明的实施例中,滤波后的流量输出可以例如基于所述测量结果和死区时间参数(诸如死区时间阈值或死区时间持续时间)被提供或产生。在框360处,处理器148确定在框358处计算的差是否大于死区时间阈值。如果是这样的话,则控制转到框362,在框362处,累加死区时间计数器。然而,如果所述差不大于死区时间阈值,则控制转到框368并且所述方法结束。当在框362处累加死区时间计数器时,执行框364以确定所述计数是否大于死区时间限值。如果计数大于死区时间限值,则控制转到框366,在框366处,重新设定信号处理滤波器,并且将过程流量输出设定为新的流量。然后,控制转到框368,在框368处,所述方法结束。

图5是图示死区时间阈值对流量输出信号的影响的曲线图。图5示出了当死区时间阈值过低(图示在附图标记400处)并且死区时间限值不正确地触发并且流量输出上看到大的尖峰时的流量。相反,图5还示出了这样的示例:其中死区时间被正确地设定,在信号线402处以附图标记400和404图示的误报不产生相同的流量输出像差。

图6是根据本发明的实施例动态地改变磁性流量计中的死区时间阈值的方法的流程图。方法450可以被周期性地执行、或在接收到命令时执行。例如,方法450可以响应于由磁性流量计102接收的过程通信而执行。类似地,方法450可以响应于使用者输入而执行。

方法450从框452开始,在框452处,处理器148获得过程噪声的指示。这种指示可以来自一个或更多个适当的源。例如,处理器148可以计算来自电极124的EMF测量结果的集的中位数绝对偏差(MAD),如以附图标记454指示的。另外或可替代地,处理器148可以计算来自电极124的EMF测量结果的集的标准偏差,如以附图标记456指示的。如以附图标记258指示的,过程噪声指示还可以从外部装置接收。也可以使用为处理器148提供过程噪声的指示的其它适当的技术,如以附图标记460指示的。虽然已经描述了用于产生或获得过程噪声的指示的不同技术,但是还明确地考虑到还可以使用它们的组合。

在框462处,处理器148基于过程噪声的指示来设定一个或更多个死区时间参数。如以附图标记464指示的,处理器148可以基于过程噪声的指示来设定死区时间阈值。例如,可以将阈值设定为偏离当前过程流体输出值的标准偏差。在另一示例中,可以基于中位数绝对偏差的函数来设定所述阈值。另外或可替代地,还可以由处理器148来改变死区时间持续时间,如以附图标记466指示的。因而,本文中公开的实施例能够动态地调整死区时间参数以提供准确度与速率的更好的平衡,而不牺牲过程流体流量测量准确度。这允许更好的过程控制,特别是在有噪声的过程的环境中。

虽然已经参考优选的实施例描述了本发明,但是本领域技术人员将认识到,在不背离本发明的精神和范围的情况下,可以在形式和细节上做出改变。

- 具有噪声自适应死区时间的磁性流量计

- 具有噪声自适应死区时间的磁性流量计