叉车微动与制动系统及内燃叉车

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于叉车技术领域,具体地说,本发明涉及一种叉车微动与制动系统及内燃叉车。

背景技术

目前,内燃叉车用液力变速箱都带有微动操纵机构,踩下微动踏板,阀杆移动,使液力变矩器中的压力减弱,从而切断变速箱的输出动力,微动操纵用左踏板控制,制动用右踏板控制,操纵起来较为繁琐,且在刹车时,很多驾驶员为了方便不踩微动踏板,直接踩制动踏板,长时间操作会引起变速箱离合器内摩擦片烧坏。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种叉车微动与制动系统,目的是保护离合器,延长变速箱使用寿命。

为了实现上述目的,本发明采取的技术方案为:叉车微动与制动系统,包括气制动阀、踏板支架和与踏板支架转动连接且用于触发气制动阀的踏板总成,所述踏板总成通过联动机构与液力变矩器上的微动阀杆连接,踩下踏板总成时,触发所述气制动阀进行工作,同时踏板总成通过联动机构带动液力变矩器微动阀的微动阀杆进行移动,触发液力变矩器微动阀进行工作。

所述联动机构与所述踏板总成转动连接的第一连接杆、可旋转的设置于所述踏板支架上且与第一连接杆转动连接的连接组件、与连接组件转动连接的第二连接杆和可旋转设置且与第二连接杆转动连接的第三连接杆,第三连接杆与所述微动阀杆转动连接。

所述第三连接杆为可旋转的设置于微动支架上,所述联动机构还包括与微动支架和第三连接杆连接且用于对第三连接杆进行复位的复位弹簧。

所述复位弹簧为拉簧。

所述连接组件包括设置于所述踏板支架上的连接轴、与连接轴连接且与所述第一连接杆转动连接的第一耳板和与连接轴连接且与所述第二连接杆转动连接的第二耳板。

所述踏板总成包括与所述踏板支架转动连接的制动踏板、设置于制动踏板上且与所述联动机构转动连接的第三耳板和设置于制动踏板上且用于触发所述气制动阀的凸轴。

本发明还提供了一种内燃叉车,包括上述的叉车微动与制动系统。

本发明的叉车微动与制动系统,结构简单,操作方便,通过控制气制动阀和微动阀同步工作,可以保护离合器,延长变速箱使用寿命,提高整个操纵系统的操控性及整车安全性,降低成本。

附图说明

本说明书包括以下附图,所示内容分别是:

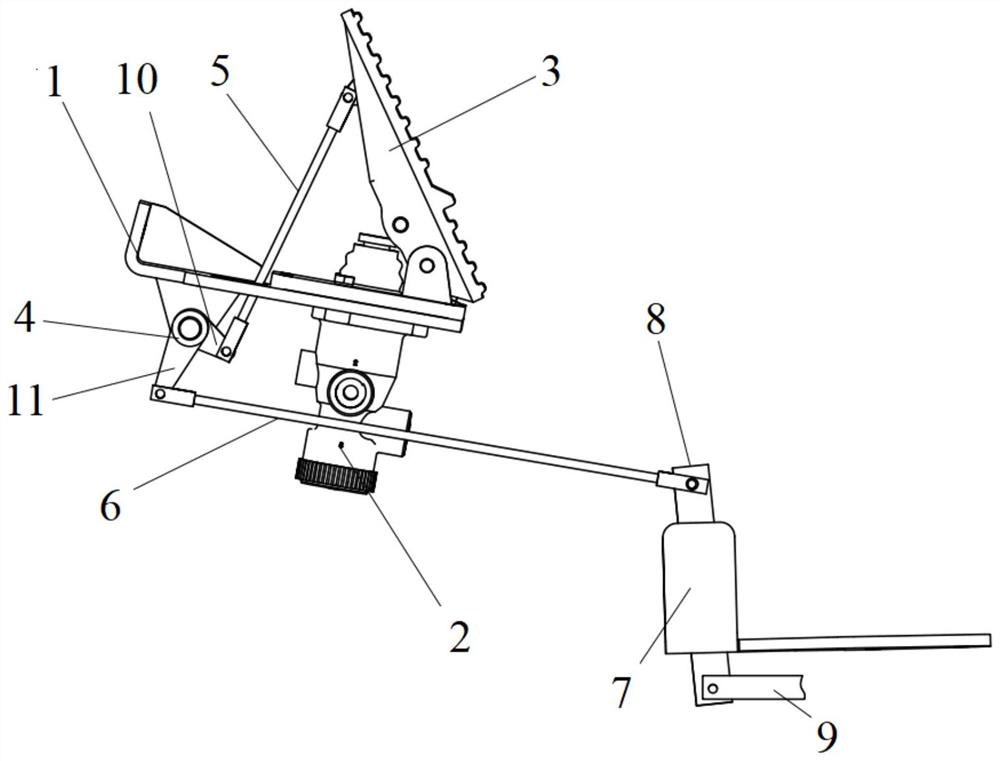

图1是本发明叉车微动与制动系统的结构示意图;

图2是踏板总成的结构示意图;

图中标记为:1、踏板支架;2、气制动阀;3、踏板总成;31、转轴;32、凸轴;33、第三耳板;4、连接轴;5、第一连接杆;6、第二连接杆;7、微动支架;8、第三连接杆;9、微动阀杆;10、第一耳板;11、第二耳板。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1所示,本发明提供了一种叉车微动与制动系统,包括气制动阀2、踏板支架1和与踏板支架1转动连接且用于触发气制动阀2的踏板总成3,踏板总成3通过联动机构与液力变矩器上的微动阀杆9连接,踩下踏板总成3时,触发气制动阀2进行工作,同时踏板总成3通过联动机构带动液力变矩器微动阀的微动阀杆9进行移动,触发液力变矩器微动阀进行工作,进而使液力变矩器中的压力减小,从而可以切断变速箱的动力输出。

具体地说,如图1所示,踏板支架1固定安装在叉车车体上,气制动阀2安装在踏板支架1上,气制动阀2位于踏板总成3的下方,踏板总成3的旋转中心线与第一方向相平行。联动机构与踏板总成3转动连接的第一连接杆5、可旋转的设置于踏板支架1上且与第一连接杆5转动连接的连接组件、与连接组件转动连接的第二连接杆6和可旋转设置且与第二连接杆6转动连接的第三连接杆8,第三连接杆8与微动阀杆9转动连接。连接组件包括设置于踏板支架1上的连接轴4、与连接轴4连接且与第一连接杆5转动连接的第一耳板10和与连接轴4连接且与第二连接杆6转动连接的第二耳板11。连接轴4的轴线与第一方向相平行,踏板支架1具有让连接轴4穿过的轴孔,第一耳板10和第二耳板11分别与连接轴4的相对两端固定连接,第一耳板10和第二耳板11均具有一定的长度。第一连接杆5和第二连接杆6的长度方向与第一方向相垂直,第一连接杆5的长度方向上的一端与踏板总成3转动连接,第一连接杆5的长度方向上的另一端与第一耳板10的长度方向上的一端转动连接,第一耳板10的长度方向上的另一端与连接轴4固定连接。第二连接杆6的长度方向上的一端与第二耳板11的长度方向上的一端转动连接,第二耳板11的长度方向上的另一端与连接轴4固定连接,第二连接杆6的长度方向上的另一端与第三连接杆8的长度方向上的一端转动连接,第三连接杆8的长度方向上的另一端与微动阀杆9转动连接。第一耳板10的长度方向和第二耳板11的长度方向之间具有夹角且该夹角为锐角。

如图1所示,第三连接杆8为可旋转的设置于微动支架7上,第三连接杆8是在长度方向上的两端之间的位置处与微动支架7转动连接,第三连接杆8的旋转中心线与第一方向相平行。微动支架7固定安装在变速箱上。在撤去施加在制动踏板上的踩踏力后,气制动阀的顶杆向上移动,气制动阀进行关闭,在气制动阀的作用下,气制动阀的顶杆会推动制动踏板向上转动,使得制动踏板进行复位,制动踏板带动联动机构也进行复位。

如图1和图2所示,踏板总成3为集成式结构,踏板总成3包括与踏板支架1转动连接的制动踏板、设置于制动踏板上且与联动机构转动连接的第三耳板33和设置于制动踏板上且用于触发气制动阀2的凸轴32,制动踏板设置一个。制动踏板的下端通过转轴31与踏板支架1转动连接,制动踏板用于让驾驶员踩踏。第三耳板33与制动踏板的底面固定连接,第三耳板33与第一连接杆5的上端转动连接,第一连接杆5的下端与第一耳板10转动连接。凸轴32位于第三耳板33和转轴31之间,气制动阀2位于凸轴32的下方,气制动阀2与贮气罐和加力泵连接。气制动阀2位于加力泵和贮气罐之间,气制动阀2用于控制气体流量,加力泵受气压控制并向制动器提供液压力。

当踩下制动踏板后,凸轴32与制动踏板同步向下旋转,凸轴32与气制动阀2的顶杆接触后,凸轴32推动气制动阀2的顶杆向下运动,使得气制动阀2开始工作,气制动阀2开启,使叉车进行制动,同时,制动踏板通过联动机构带动微动阀杆9进行移动,使液力变矩器的微动阀开始工作,达到微动效果,从而实现了联动。

本发明还提供了一种内燃叉车,包括上述结构的叉车微动与制动系统。此叉车微动与制动系统的具体结构可参照图1和图2,在此不再赘述。由于本发明的叉车包括上述实施例中的叉车微动与制动系统,所以其具有上述叉车微动与制动系统的所有优点。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 叉车微动与制动系统及内燃叉车

- 一种内燃叉车用电子微动装置