一种包装盒侧边翻板机构及其方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于包装盒自动生产技术领域,尤其涉及一种包装盒侧边翻板机构及其方法。

背景技术

在包装板自动生产过程中,需要将包装板四周的侧板向上折合形成的包装盒。

市面上的包装板成型设备例如中国发明专利申请(公开号CN203267278U,公告日:2013.11.06)公开了一种全自动纸质包装盒折边成型机,包括机架、纸板上料机构、纸盒折合成型机构、真空吸料送料机构;其中纸板上料机构设置在机架后侧,纸盒折合成型机构设置在机架前侧;所述纸板上料机构包括,上料调整丝杠、上料调整手轮、弹片、支撑板;所述纸盒折合成型机构包括托顶气缸、预折气缸、折合气缸、折弯块、下压气缸;所述真空吸料送料机构包括,摆杆、摆杆气缸、真空吸盘。本实用新型具有使用方便、工作效率高、产品质量标准统一等优点。通过手轮旋转调整各部分位置,从而兼容不同规格纸盒,适应性广,满足市场需求。采用PLC控制,生产速度快,生产效率高,节能环保;自动化程度高,符合现阶段工厂生产从大量使用人力向自动化生产转变的趋势。

目前的包装板在自动生产过程中存在以下几点问题:(一)现有的设备在包装板进料过程中无法很好的将包装板进行限位,从而会使包装板物料摆放不整齐,进而导致后续输送时使包装板摆放倾斜,最终导致无法折合;(二)现有的设备在后侧板翻转过程中通过专门的翻转装置进行翻转,这样设备成本比较大,并且在翻转过程中也经常出现翻转定位不准的现象;(三)在左右两侧侧板进行翻折后没有进行定位,从而会通过包装板的恢复性,使左右两侧侧板无法定位到最佳位置,从而导致包装质量下降。

尤其是在进行左右两侧翻板过程中,现有的装置仅仅通过气缸只是将两侧板进行翻折,无法将左右两侧侧板精准的翻折至指定位置,并且在翻折过程中常常出现无法将侧板翻起的状况。

发明内容

本发明的目的是为了解决上述现有包装板侧板折合效率和精度低的问题,提供一种包装盒侧边翻板机构,该机构通过铰接的方式便于更好的提升翻折效果,通过侧边翻转板便于更好的带动第二侧板进行翻转,提升翻折质量和翻转效率。

为本发明之目的,采用以下技术方案予以实现:

一种包装盒侧边翻板机构,该机构包括侧边翻板支撑横板、侧边翻板驱动气缸、侧边翻板翻转轴、侧边翻转板;侧边翻板支撑横板横向设置在侧边翻板支架的顶部;侧边翻板支撑横板上设置有T型槽;侧边翻板驱动气缸的外端铰接在T型槽竖直部的外端;侧边翻板驱动气缸的移动部连接有U型铰接块;U型铰接块的开口处铰接有铰接块;铰接块的外端通过侧边翻板翻转轴前后方向铰接在翻板支撑横板的T型槽的横向部内;侧边翻转板设置在侧边翻板翻转轴上。

作为优选,翻板支撑横板上位于横向部的两侧顶部均设置有翻转顶杆。

作为优选,侧边翻板翻转轴两侧均设置有翻转板连接块;侧边翻转板设置在两个翻转板连接块上。

一种包装盒侧边翻板方法,依次通过以下步骤:通过侧边翻板驱动气缸带动U型铰接块向内侧顶出,从而使U型铰接块带动铰接块向内旋转,进而使铰接块带动侧边翻板翻转轴上的侧边翻转板向内侧旋转,将第二侧板由水平状翻折至竖直状。

一种包装盒侧边翻板定位装置,该装置包括侧边翻板支架、侧边翻板定位机构和上述的侧边翻板机构;侧边翻板支架水平设置在机架上,侧边翻板机构设置在侧边翻板支架的顶部;侧边翻板机构用于将包装板的侧板进行翻折;侧边翻板定位机构设置在侧边翻板支架的中部;侧边翻板定位机构用于将包装板的侧板翻转后进行定位。

作为优选,侧边翻板定位机构包括侧边翻板定位气缸、侧边翻板定位移动架和侧边翻板定位推板;侧边翻板定位气缸设置在侧边翻板支架的中部;侧边翻板定位气缸的移动部穿过侧边翻板支架与侧边翻板定位移动架连接,侧边翻板定位移动架通过两根侧边翻板定位导杆穿设在侧边翻板支架上;侧边翻板定位推板竖直状设置在侧边翻板定位推板上。

作为优选,侧边翻板定位移动架的内端两侧部均设置有定位导轮。

作为优选,侧边翻板定位推板上设置有与包装板侧部相匹配的包装板定位配合板。

一种包装盒自动成型设备,该设备包括机架及其上的包装板进料装置、包装板升降支撑装置、包装板限位装置、第二侧边翻板定位装置、前侧翻板装置、下料推出装置和上述的第一侧边翻板定位装置,第一侧边翻板定位装置为包装盒侧边翻板定位装置。

作为优选,包装板限位装置包括第一限位机构、第二限位机构和后侧限位机构。

采用上述技术方案的一种包装盒侧边翻板机构,该机构以铰接方式便于使侧边翻板驱动气缸在驱动时进行转动,从而更好的实现翻折效果。通过U型铰接块便于更好的进行铰接配合实现转动效果。通过侧边翻板驱动气缸带动侧边翻板翻转轴旋转从而带动侧边翻板翻转轴上的侧边翻转板向内侧旋转。通过翻转顶杆便于在包装板下降过程中先将水平状的第二侧板向上顶起一部分,从而便于更好的使侧边翻转板将第二侧板翻折至90°。

该装置通过定位导轮便于更好的将包装板的第二侧板进行初定位。侧边翻板定位推板上设置有与包装板侧部相匹配的包装板定位配合板,通过带动包装板定位配合板进行移动使包装板的第二侧板能够精准定位在90°状态,防止第二侧板向下翻折,进一步保证折合质量。

该设备还通过包装板进料装置上的前侧进料限位机构、后侧进料限位机构、第一右侧进料限位机构和第二右侧进料限位机构相配合便于将放入的包装板物料进行限位,防止出现摆放不整齐现象,同时也便于将包装板便捷的进行放置,提升上料效率和上料便捷性。通过前侧进料限位调节板进行前后移动从而来适应不同大小的包装板,适用于各个大小的包装板,提升整个装置的通用性。通过前侧进料限位板能够便于堆叠更多包装板,能够使一组包装板同时放入,减轻员工压力并且能够进一步提升上料效率。通过包装板进料转移升降气缸带动包装板进料转移吸嘴模块将包装板进行吸取,提升吸取的稳定性和牢固性。

还通过包装板限位装置上的通过限位移动调节气缸带动限位移动U型架在第一限位调节滑轨和第二限位调节滑轨上移动定位,便于能够适应不同尺寸的包装板,提升通用效果以及限位效果。通过第一前后限位移动模块和第二前后移动限位模块对包装板进行限位。通过锁定杆能够将前后限位移动板进行水平调节,从而能够更好的将包装板左右两侧的第二限位侧板进行限位。通过前后限位调节杆在前后限位固定块上的水平距离,从而更好的适用于不同尺寸的包装板。通过L型便于更好的与包装板的第一侧板和第二侧板之间的直角口相配合,从而进一步将包装板进行限位。通过第一前后限位移动模块和第二前后移动限位模块上的前后限位挡板之间的距离与包装板的第二侧板的前后距离相配合,刚好将第二侧板进行限位。后侧调节支撑杆通过调节螺钉和调节通孔相配合将后侧调节支撑杆进行固定,便于将后侧调节支撑杆进行水平调节,从而更好的适应与不同宽的第一侧板,进而便于在包装板下降过程中将后侧的第一侧板向上翻折。后侧限位挡板截面呈L型且后侧限位挡板的直角处呈弧形状;通过弧形状便于更好的贴合包装板,防止将包装压坏或折坏。通过辅助限位升降气缸带动辅助限位挡板上的三块配合限位挡板进行升降移动,从而更好的使包装板在下降过程中会出现第二侧板向外张开的情况,进而能够更好的使左右两侧折合后的包装板能够较好的保持折合状态进行下降输送。

综上所述,本专利的优点是提升包装板的第二侧板自动折合效率和折合精度。

附图说明

图1为本发明一种包装盒自动成型设备的结构示意图。

图2为本发明包装板的结构示意图。

图3为本发明成型的包装盒的结构示意图。

图4为本发明包装板进料装置的结构示意图。

图5为本发明包装板升降支撑装置的结构示意图。

图6为本发明包装板限位装置的结构示意图。

图7为本发明第一辅助限位机构的结构示意图。

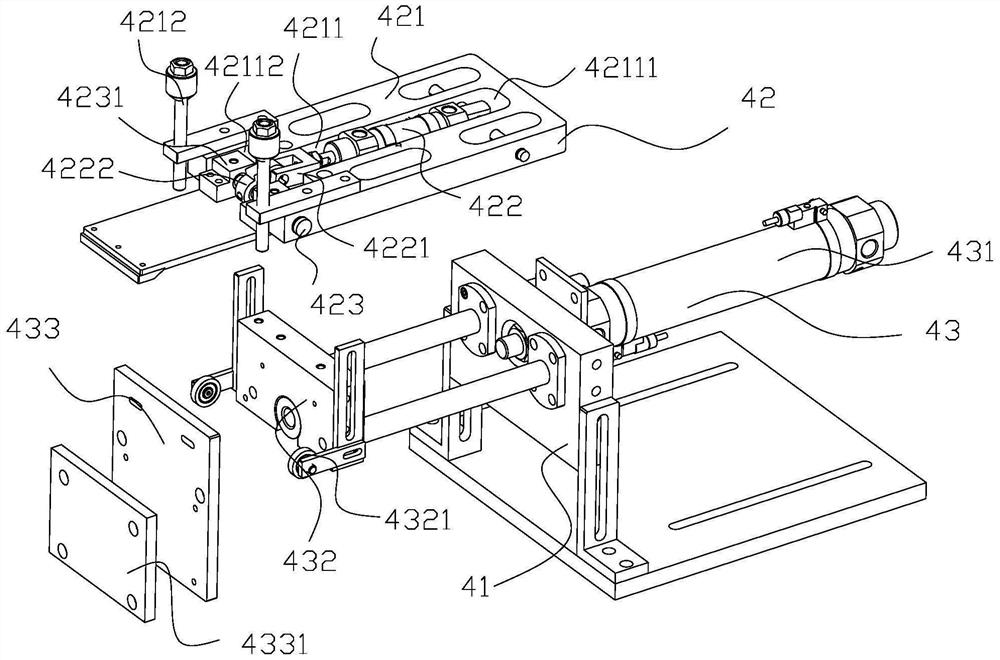

图8为本发明第一侧边翻板定位装置的结构示意图。

图9为本发明前侧翻板装置的结构示意图。

图10为本发明下料推出装置的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

如图1所示,一种包装盒自动成型设备,该设备包括机架及其上的包装板进料装置1、包装板升降支撑装置2、包装板限位装置3、第一侧边翻板定位装置4、第二侧边翻板定位装置5、前侧翻板装置6和下料推出装置7;包装板进料装置1位于机架的上方;包装板进料装置1用于将水平状的包装板输送至包装板升降支撑装置2上;包装板升降支撑装置2位于机架的中心,包装板升降支撑装置2用于带动包装板进行升降移动定位;包装板限位装置3设置在包装板升降支撑装置2外侧;包装板限位装置3用于与包装板相配合将包装板进行限位,并将包装板的后侧板进行翻折;第一侧边翻板定位装置4和第二侧边翻板定位装置5分别位于包装板升降支撑装置2的左右两侧,第一侧边翻板定位装置4和第二侧边翻板定位装置5分别将包装板左右两侧的侧板进行翻折;前侧翻板装置6位于包装板升降支撑装置2的前侧;前侧翻板装置6用于将包装板的前侧板进行翻折;下料推出装置7位于包装板升降支撑装置2的后侧;下料推出装置7用于将翻折好的包装板推出下料。位于机架的前端还设置有推出托板10。

如图2和图3所示,图2为未折合的包装板8,包装板8的前后两侧设置有第一侧板81,包装板的左右两侧设置有第二侧板82;图3为包装板8折合后成型的包装盒,通过包装板进料装置1将包装板8吸取转移至包装板升降支撑装置2上,通过包装板升降支撑装置2下降并与包装板限位装置3相配合,先将包装板8后侧的第一侧板81向上翻折并将包装板8移动至第一侧边翻板定位装置4和第二侧边翻板定位装置5之间,通过第一侧边翻板定位装置4和第二侧边翻板定位装置5将包装板8左右两侧的第二侧板82向上翻折定位,最后通过前侧翻板装置6将包装板8前侧的第一侧板81向上翻折,将包装板8折合成包装盒后通过下料推出装置7推出下料。

如图4所示,包装板进料装置1包括包装板进料支架、前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13、第二右侧进料限位机构15和包装板进料转移机构14;包装板进料支架设置在机架的顶部,前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13和第二右侧进料限位机构15分别设置在包装板进料支架的前侧、后侧和右侧,前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13和第二右侧进料限位机构15结构相同;通过前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13和第二右侧进料限位机构15相配合便于将放入的包装板8物料进行限位,防止出现摆放不整齐现象,同时也便于将包装板8便捷的进行放置,提升上料效率和上料便捷性。

前侧进料限位机构11包括前侧进料限位底板111、前侧进料限位滑轨112、前侧进料限位调节板113和前侧进料限位板114;前侧进料限位底板111设置在包装板进料支架上;前侧进料限位调节板113通过前侧进料限位滑轨112前后方向设置在前侧进料限位底板111上,通过前侧进料限位调节板113进行前后移动从而来适应不同大小的包装板8,适用于各个大小的包装板8,提升整个装置的通用性。前侧进料限位板114纵向设置在前侧进料限位调节板113上,通过前侧进料限位板114能够便于堆叠更多包装板8,能够使一组包装板8同时放入,减轻员工压力并且能够进一步提升上料效率。包装板进料转移机构14包括包装板进料转移电缸141、包装板进料转移滑轨142、包装板进料转移板143、包装板进料转移升降气缸144和包装板进料转移吸嘴模块145;包装板进料转移滑轨142和包装板进料转移电缸141分别水平设置在包装板进料支架顶部的前后两侧;包装板进料转移板143的前端与包装板进料转移滑轨142连接,包装板进料转移板143的后端与包装板进料转移电缸141的移动部连接;通过包装板进料转移电缸141带动包装板进料转移板143进行水平移动定位,进而能够便于将包装板8进行精确定位。包装板进料转移升降气缸144设置在包装板进料转移板143上,包装板进料转移升降气缸144的底部穿过包装板进料转移板143与包装板进料转移吸嘴模块145连接,通过包装板进料转移升降气缸144带动包装板进料转移吸嘴模块145将包装板8进行吸取,提升吸取的稳定性和牢固性。

工作时,通过将一组包装板8物料放置在前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13和第二右侧进料限位机构15围成的范围内,通过包装板进料转移电缸141带动包装板进料转移板143上的包装板进料转移吸嘴模块145移动至包装板8上方,通过包装板进料转移升降气缸144带动包装板进料转移吸嘴模块145下降将包装板8吸取后转移至包装板升降支撑装置2上。

该包装板进料装置1解决了现有的设备在包装板进料过程中无法很好的将包装板进行限位,从而会使包装板物料摆放不整齐的问题。

通过包装板进料装置1上的前侧进料限位机构11、后侧进料限位机构12、第一右侧进料限位机构13和第二右侧进料限位机构15相配合便于将放入的包装板8物料进行限位,防止出现摆放不整齐现象,同时也便于将包装板8便捷的进行放置,提升上料效率和上料便捷性。通过前侧进料限位调节板113进行前后移动从而来适应不同大小的包装板8,适用于各个大小的包装板8,提升整个装置的通用性。通过前侧进料限位板114能够便于堆叠更多包装板8,能够使一组包装板8同时放入,减轻员工压力并且能够进一步提升上料效率。通过包装板进料转移升降气缸144带动包装板进料转移吸嘴模块145将包装板8进行吸取,提升吸取的稳定性和牢固性。

如图5所示,包装板升降支撑装置2包括包装板升降支撑板21、包装板升降架22、包装板升降气缸23和四个包装板升降吸嘴24;包装板升降支撑板21设置在机架上;包装板升降架22通过四根升降导杆221移动配合设置在包装板升降支撑板21上;包装板升降气缸23设置在包装板升降支撑板21的底部中心;包装板升降气缸23的顶部穿过包装板升降支撑板21与包装板升降架22的顶部中心连接;四个包装板升降吸嘴24规则排列设置在包装板升降架22的顶面,通过四个包装板升降吸嘴24将包装板8的底面吸嘴,从而带动包装板8进行升降移动。

如图6所示,包装板限位装置3包括第一限位机构、第二限位机构和后侧限位机构;第一限位机构和第二限位机构分别设置在机架的左右两侧,第一限位机构和第二限位机构用于将包装板的左右两侧进行限位;第一限位机构和第二限位机构左右对称设置;后侧限位机构设置在机架的后侧;后侧限位机构用于将包装板的后侧进行限位;第一限位机构包括第一限位调节滑轨31、第二限位调节滑轨32、限位移动U型架33、前后限位调节滑轨34、第一前后限位移动模块和第二前后移动限位模块;第一限位调节滑轨31和第二限位调节滑轨32前后设置在机架上,且第一限位调节滑轨31和第二限位调节滑轨32水平设置;限位移动U型架33的前后两侧的底部设置在第一限位调节滑轨31和第二限位调节滑轨32上;限位移动U型架33底部连接有限位移动调节气缸331,通过限位移动调节气缸331带动限位移动U型架33在第一限位调节滑轨31和第二限位调节滑轨32上移动定位,便于能够适应不同尺寸的包装板8,提升通用效果以及限位效果。前后限位调节滑轨34设置在限位移动U型架33的顶部;第一前后限位移动模块和第二前后移动限位模块分别设置在前后限位调节滑轨34的前后两侧,通过第一前后限位移动模块和第二前后移动限位模块对包装板进行限位。后侧限位机构包括后侧限位支架360、第一后侧限位模块和第二后侧限位模块;后侧限位支架360设置在机架后侧,第一后侧限位模块和第二后侧限位模块分别设置在后侧限位支架360的左右两侧;第一前后限位移动模块和第二前后移动限位模块对称设置且结构相同。

第一前后限位移动模块包括前后限位移动板351、前后限位固定块352、前后限位调节杆353和前后限位挡板354;前后限位移动板351移动配合设置在前后限位调节滑轨34上;前后限位移动板351上设置有用于将前后限位移动板351固定的锁定杆3511,通过锁定杆3511能够将前后限位移动板351进行水平调节,从而能够更好的将包装板8左右两侧的第二限位侧板82进行限位。前后限位固定块352设置在前后限位移动板351上;前后限位调节杆353水平穿设在前后限位固定块352的中部,通过前后限位调节杆353在前后限位固定块352上的水平距离,从而更好的适用于不同尺寸的包装板8。前后限位挡板354设置在前后限位调节杆353的内端;前后限位挡板354截面呈L型,通过L型便于更好的与包装板8的第一侧板81和第二侧板82之间的直角口相配合,从而进一步将包装板8进行限位。前后限位挡板354的短板与前后限位调节杆353连接。通过第一前后限位移动模块和第二前后移动限位模块上的前后限位挡板354之间的距离与包装板8的第二侧板82的前后距离相配合,刚好将第二侧板82进行限位。

第一后侧限位模块和第二后侧限位模块对称设置且结构相同;第一后侧限位模块包括后侧调节支撑杆361和后侧限位挡板362;后侧调节支撑杆361上设置有调节通孔3611;后侧调节支撑杆361通过调节螺钉和调节通孔3611相配合将后侧调节支撑杆361进行固定,便于将后侧调节支撑杆361进行水平调节,从而更好的适应与不同宽的第一侧板81,进而便于在包装板8下降过程中将后侧的第一侧板81向上翻折。后侧限位挡板362截面呈L型且后侧限位挡板362的直角处呈弧形状;通过弧形状便于更好的贴合包装板8,防止将包装8压坏或折坏。后侧限位挡板362的短板与后侧调节支撑杆361固定连接。

如图7所示,机架上位于第一限位机构和第二限位机构的内侧分别设置有第一辅助限位机构和第二辅助限位机构;第一辅助限位机构和第二辅助限位机构对称设置且结构相同;第一辅助限位机构包括辅助限位支撑板371、辅助限位升降气缸372和辅助限位挡板373;辅助限位支撑板371设置在机架上;辅助限位升降气缸372设置在辅助限位支撑板371的内侧,辅助限位挡板373设置在辅助限位升降气缸372的顶部;辅助限位挡板373的内侧设置有三块配合限位挡板374,通过辅助限位升降气缸372带动辅助限位挡板373上的三块配合限位挡板374进行升降移动,从而更好的使包装板在下降过程中会出现第二侧板82向外张开的情况,进而能够更好的使左右两侧折合后的包装板8能够较好的保持折合状态进行下降输送。

工作时,通过包装板升降支撑装置2带动包装板8下降,在下降至后侧限位机构的后侧限位挡板362时,通过后侧限位挡板362的弧形处将包装板8后侧的第一侧板81向上翻折,并且由于后侧限位挡板362下部呈竖直状,能够使第一侧板81折合成90°状态,通过第一前后限位移动模块和第二前后移动限位模块上的前后限位挡板354将包装板8的第二侧板82的前后两端进行限位,并将包装板8输送至第一侧边翻板定位装置4和第二侧边翻板定位装置5之间。

该包装板限位装置3解决了有的设备在后侧板翻转过程中通过专门的翻转装置进行翻转,这样设备成本比较大,并且在翻转过程中也经常出现翻转定位不准的现象。

通过包装板限位装置3上的通过限位移动调节气缸331带动限位移动U型架33在第一限位调节滑轨31和第二限位调节滑轨32上移动定位,便于能够适应不同尺寸的包装板8,提升通用效果以及限位效果。通过第一前后限位移动模块和第二前后移动限位模块对包装板进行限位。通过锁定杆3511能够将前后限位移动板351进行水平调节,从而能够更好的将包装板8左右两侧的第二限位侧板82进行限位。通过前后限位调节杆353在前后限位固定块352上的水平距离,从而更好的适用于不同尺寸的包装板8。通过L型便于更好的与包装板8的第一侧板81和第二侧板82之间的直角口相配合,从而进一步将包装板8进行限位。通过第一前后限位移动模块和第二前后移动限位模块上的前后限位挡板354之间的距离与包装板8的第二侧板82的前后距离相配合,刚好将第二侧板82进行限位。后侧调节支撑杆361通过调节螺钉和调节通孔3611相配合将后侧调节支撑杆361进行固定,便于将后侧调节支撑杆361进行水平调节,从而更好的适应与不同宽的第一侧板81,进而便于在包装板8下降过程中将后侧的第一侧板81向上翻折。后侧限位挡板362截面呈L型且后侧限位挡板362的直角处呈弧形状;通过弧形状便于更好的贴合包装板8,防止将包装8压坏或折坏。通过辅助限位升降气缸372带动辅助限位挡板373上的三块配合限位挡板374进行升降移动,从而更好的使包装板在下降过程中会出现第二侧板82向外张开的情况,进而能够更好的使左右两侧折合后的包装板8能够较好的保持折合状态进行下降输送。

如图8所示,第一侧边翻板定位装置4和第二侧边翻板定位装置5对称设置且结构相同;第一侧边翻板定位装置4包括侧边翻板支架41、侧边翻板机构42和侧边翻板定位机构43;侧边翻板支架41水平设置在机架上,侧边翻板机构42设置在侧边翻板支架41的顶部;侧边翻板机构42用于将包装板的侧板进行翻折;侧边翻板定位机构43设置在侧边翻板支架41的中部;侧边翻板定位机构43用于将包装板的侧板翻转后进行定位。

侧边翻板机构42包括侧边翻板支撑横板421、侧边翻板驱动气缸422、侧边翻板翻转轴423、侧边翻转板424;侧边翻板支撑横板421横向设置在侧边翻板支架41的顶部;侧边翻板支撑横板421上设置有T型槽4211;侧边翻板驱动气缸422的外端铰接在T型槽4211竖直部42111的外端;通过铰接方式便于使侧边翻板驱动气缸422在驱动时进行转动,从而更好的实现翻折效果。侧边翻板驱动气缸422的移动部连接有U型铰接块4221;U型铰接块4221的开口处铰接有铰接块4222,通过U型铰接块4221便于更好的进行铰接配合实现转动效果。铰接块4222的外端通过侧边翻板翻转轴423前后方向铰接在翻板支撑横板421的T型槽4211的横向部42112内;侧边翻板翻转轴423两侧均设置有翻转板连接块4231;侧边翻转板424设置在两个翻转板连接块4231上,通过侧边翻板驱动气缸422带动侧边翻板翻转轴423旋转从而带动侧边翻板翻转轴423上的侧边翻转板424向内侧旋转。翻板支撑横板421上位于横向部42112的两侧顶部均设置有翻转顶杆4212,通过翻转顶杆4212便于在包装板8下降过程中先将水平状的第二侧板82向上顶起一部分,从而便于更好的使侧边翻转板424将第二侧板82翻折至90°。

侧边翻板定位机构43包括侧边翻板定位气缸431、侧边翻板定位移动架432和侧边翻板定位推板433;侧边翻板定位气缸431设置在侧边翻板支架41的中部;侧边翻板定位气缸431的移动部穿过侧边翻板支架41与侧边翻板定位移动架432连接,侧边翻板定位移动架432通过两根侧边翻板定位导杆穿设在侧边翻板支架41上,通过侧边翻板定位气缸431带动侧边翻板定位移动架432进行水平移动定位,侧边翻板定位移动架432的内端两侧部均设置有定位导轮4321,通过定位导轮4321便于更好的将包装板8的第二侧板82进行初定位。侧边翻板定位推板433竖直状设置在侧边翻板定位推板433上;侧边翻板定位推板433上设置有与包装板侧部相匹配的包装板定位配合板4331,通过带动包装板定位配合板4331进行移动使包装板8的第二侧板82能够精准定位在90°状态,防止第二侧板82向下翻折,进一步保证折合质量。

工作时,通过侧边翻板机构42上的侧边翻板驱动气缸422带动U型铰接块4221向内侧顶出,从而使U型铰接块4221带动铰接块4222向内旋转,进而使铰接块4222带动侧边翻板翻转轴423上的侧边翻转板424向内侧旋转,将第二侧板82由水平状翻折至竖直状;通过侧边翻板定位机构43上侧边翻板定位气缸431带动侧边翻板定位移动架432进行向内侧移动,使侧边翻板定位移动架432上的包装板定位配合板4331向内移动,进而使包装板8的第二侧板82精准定位在竖直状态。

该第一侧边翻板定位装置4解决了现有的装置仅仅通过气缸只是将两侧板进行翻折,无法将左右两侧侧板精准的翻折至指定位置,及其翻折后没有进行定位的问题。

通过第一侧边翻板定位装置4以铰接方式便于使侧边翻板驱动气缸422在驱动时进行转动,从而更好的实现翻折效果。通过U型铰接块4221便于更好的进行铰接配合实现转动效果。通过侧边翻板驱动气缸422带动侧边翻板翻转轴423旋转从而带动侧边翻板翻转轴423上的侧边翻转板424向内侧旋转。通过翻转顶杆4212便于在包装板8下降过程中先将水平状的第二侧板82向上顶起一部分,从而便于更好的使侧边翻转板424将第二侧板82翻折至90°。通过定位导轮4321便于更好的将包装板8的第二侧板82进行初定位。侧边翻板定位推板433上设置有与包装板侧部相匹配的包装板定位配合板4331,通过带动包装板定位配合板4331进行移动使包装板8的第二侧板82能够精准定位在90°状态,防止第二侧板82向下翻折,进一步保证折合质量。

如图9所示,前侧翻板装置6包括前侧翻板支架61、前侧翻板气缸62、前侧翻板移动架63、第一前侧翻板导向板64和第二前侧翻板导向板65;前侧翻板支架61位于机架下方;前侧翻板气缸62通过前侧翻板气缸连接板621纵向设置在前侧翻板支架61后部中间;前侧翻板气缸62的顶部穿过前侧翻板气缸连接板621与前侧翻板移动架63连接,且前侧翻板移动架63穿设在前侧翻板气缸连接板621上,通过前侧翻板气缸62带动前侧翻板移动架63进行升降定位。第一前侧翻板导向板64和第二前侧翻板导向板65分别对称设置在前侧翻板移动架63顶部的左右两侧;第一前侧翻板导向板64的截面呈L型,且第一前侧翻板导向板64的直角处呈弧形状;第一前侧翻板导向板64的长板与前侧翻板移动架63连接,通过第一前侧翻板导向板64和第二前侧翻板导向板65的顶部将包装板8前侧的第一侧板81向上顶起,从而使包装板8前侧的第一侧板81从水平翻折呈竖直状,通过前侧翻板装置6与后侧限位机构之间的距离刚好是包装板8折合呈包装盒后底面的前后距离,从而能够进一步包装将包装板8前后两侧的第一侧板81翻折呈竖直状。

如图10所示,下料推出装置7包括下料推出支架71、下料推出移动架72、下料推出移动定位气缸73和下料推出气缸74;下料推出支架71设置在机架上;下料推出移动定位气缸73设置在下料推出支架71的中部;下料推出气缸73的前端穿过下料推出支架71与下料推出移动架72的下部连接;下料推出气缸73带动下料推出支架71进行前后移动定位,从而将包装盒移动至指定位置。下料推出气缸74设置在下料推出移动架72的上部;下料推出气缸74穿过下料推出移动架72连接有下料推板741;且下料推板741通过下料推出导杆穿设在下料推出移动架72上部,通过下料推出气缸74带动下料推板741将包装盒从指定位置推至推出托板10上进行下料。

一种包装盒自动折合方法,依次通过以下步骤:

S1包装板进料:通过包装板进料装置1将平整的包装板输送至包装板升降支撑装置2上;

S2包装板后侧板翻折:通过包装板升降支撑装置2带动包装板下降定位,并与包装板限位装置3相配合使包装板的后侧板向上翻折;

S3包装板左右侧板翻折:通过第一侧边翻板定位装置4和第二侧边翻板定位装置5将包装板的左右两侧板向上翻折;

S4包装板前侧板翻折:通过前侧翻板装置6将包装板的前侧板向上翻折;

S5包装盒推出下料:将包装板翻折呈包装盒后通过下料推出装置7推出下料。

- 一种包装盒侧边翻板机构及其方法

- 一种垃圾车侧边上料机构及其上料方法