一种分布式光固化三维打印系统

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于光固化三维打印技术领域,特别是涉及一种分布式光固化三维打印系统。

背景技术

光固化的三维打印每完成一个模型的打印,然后需要取下模型,平台再复位到开始打印的状态开始下一个模型的打印,取模型的过程往往会浪费打印装置的有效工作时间。另外针对封闭式的光固化三维(3D)打印装置则在打印完成后取出模型的过程可能会比常规的非密封的打印方式更加繁琐。例如封闭式的光固化打印装置可能让平台与缸套内壁滑动密封配合,离型膜在缸套的端面密封,使得平台、缸套和离型膜形成密封的打印腔,在打印腔内填充光敏树脂,光束通过离型膜照射光敏树脂进行层层固化,形成的固化层会层层结合形成模块结合到平台上。每此打印完成都可能需要排空打印腔内的光敏树脂,然后打开密封的打印腔取出模型,然后才能开始下一次模型的打印,这些模型之间打印切换过程会降低整体的应用效率,尤其是对于工厂中批量生产模式下的应用,非常有必要对此改进来提升综合的打印效率。

发明内容

本发明所要解决的技术问题是提供一种分布式光固化三维打印系统,降低放料和取模过程对模型之间切换打印的影响,提高设备利用率。

本发明解决其技术问题所采用的技术方案是提供一种分布式光固化三维打印系统,包括光敏料回收站、至少一个打印站和至少一个成型厢,所述成型厢包括成型平台和缸套,所述成型平台能够沿缸套轴向移动地设置于缸套内部并与缸套保持密封,所述打印站包括光源、透光件和第一泵送装置,所述光敏料回收站包括光敏料箱,所述第一泵送装置与光敏料箱之间通过管路连接,所述成型厢在打印站中进行光固化打印时,所述缸套、成型平台和透光件形成密封的成型腔,并通过第一泵送装置向所述缸套内部的所述成型腔提供光敏料、通过所述光源发出打印层图案形状可控光束透过透光件照射光敏料在成型平台上成型固化模型,所述成型厢完成打印后送至光敏料回收站中将未发生固化的光敏料回送至光敏料箱并从所述成型厢中取出固化模型,所述打印站中装入成型厢再进行光固化打印。

所述成型厢位于打印站时,所述缸套内部的成型腔通过快速接头与第一泵送装置连接。

所述光敏料回收站还包括第二泵送装置,所述成型厢位于光敏料回收站时,所述缸套内部的成型腔通过快速接头与第二泵送装置连通并通过第二泵送装置将未发生固化的光敏料送回光敏料箱。

所述透光件包括可透光的离型件,所述离型件为离型膜或离型板,所述成型厢位于打印站时,通过控制成型腔内光敏料的压强使得离型件在打印位和剥离位之间切换,当所述离型件处于打印位时处于预设位置且呈平整结构,通过增加所述光敏料的压强使得离型件与固化模型接触的部分朝远离固化模型的方向移动与固化模型发生剥离,处于剥离位。

当所述离型件为离型膜时,所述透光件还包括中部区域可透光的透光板,所述透光板设置在离型膜相对固化模型的另一侧,所述透光板与离型膜之间设有间隙,当光敏料压强增加使得离型膜朝向透光板的方向凸起变形时,所述透光板对离型膜的最大凸起进行限位;当所述离型件为离型板时,所述透光件还包括支撑组件,所述支撑组件包括支撑限位件和弹性件,支撑限位件上包括限位端,当光敏料压强增加使得离型板朝向透光板的方向移动时,所述限位端对离型板的位移进行限位。

所述打印站还包括设置在靠近透光件且在透光件相对两侧的进料口和出料口,当成型厢位于所述打印站时,所述进料口和出料口与此成型厢的成型腔连通,所述进料口连接到第一泵送装置,所述出料口通过排料管与第一泵送装置或管路或者光敏料箱连接,所述排料管上设有散热器。

所述打印站还包括支架、支撑压紧机构和成型平台驱动机构,所述透光件安装在支架上,所述成型厢位于打印站时放置在支撑压紧机构上,通过所述支撑压紧机构对缸套进行压紧使得缸套与透光件之间形成直接或间接密封配合,所述成型平台通过成型平台驱动机构驱动沿缸套的轴向移动。

所述光敏料回收站包括支架、支撑压紧机构和成型平台驱动机构,所述支架上安装有密封件,所述支架上存在光敏料回送通道与光敏料箱连通,所述成型厢位于光敏料回收站时放置在支撑压紧机构上,通过所述支撑压紧机构对缸套进行压紧,使得缸套与密封件之间形成密封配合且缸套的成型腔与光敏料回送通道相连通,所述成型平台通过成型平台驱动机构驱动沿缸套的轴向移动。

所述成型平台驱动机构包括导轨、平台连杆和驱动机构,所述导轨沿缸套的轴向布置,所述平台连杆可滑动地安装在导轨上,所述平台连杆通过驱动机构驱动沿导轨滑动并带动成型平台沿缸套轴向移动。

所述支撑压紧机构包括支撑平台和支撑弹簧,所述支撑平台可滑动地安装在导轨上,所述成型厢放置于支撑平台上,所述支撑平台相对放置成型厢的另一侧通过支撑弹簧支撑对缸套进行压紧,当所述支撑平台通过平台连杆带动沿导轨滑动并压缩支撑弹簧解除对缸套的压紧。

所述缸套的底部设有防止成型平台滑脱的挡块。

所述打印站与光敏料回收站之间设有传送成型厢的产出传送线和回路传送线;所述产出传送线在打印站的输出侧,所述回路传送线在打印站的输入侧,打印完成的成型厢由输出侧移出到产出传送线,空的成型厢由输入侧从回路传送线移入到打印站。

一种分布式光固化三维打印系统,包括至少一个成型厢、光敏料回收站和至少一个打印站,所述成型厢包括成型平台、缸套和透光件,所述成型平台能够沿缸套轴向移动地设置于缸套内部并与缸套保持密封,所述打印站包括光源和第一泵送装置,所述光敏料回收站包括光敏料箱,所述第一泵送装置与光敏料箱之间通过管路连接,所述成型厢在打印站中进行光固化打印时,所述缸套、成型平台和透光件形成密封的成型腔,并通过第一泵送装置向所述缸套内部的所述成型腔提供光敏料、通过所述光源发出打印层图案形状可控光束透过透光件照射光敏料在成型平台上成型固化模型,所述成型厢完成打印后送至光敏料回收站中将未发生固化的光敏料回送至光敏料箱并从所述成型厢中取出固化模型,所述打印站中装入成型厢再进行光固化打印。

所述成型厢还包括框架、平台连杆和驱动机构,所述缸套安装在框架上,所述平台连杆分别与成型平台和驱动机构连接并通过驱动机构驱动成型平台沿缸套的轴向移动;所述框架与打印站和\或光敏料回收站之间设有相互匹配的导向定位机构;所述框架与打印站和\或光敏料回收站之间设有用于电传输的连接器。

所述光敏料回收站设置于与打印站隔开的隔离区域,所述隔离区域中设有清洗站和/或二次加固站。

有益效果

第一,本发明能够实现成型厢在打印站与光敏料回收站之间的切换工作,当成型厢在打印站完成打印后,能够切换到(即转移到)光敏料回收站中,对未发生固化的光敏料回送到光敏料箱中,同时空出的打印站可以切换(即装入)其他成型厢进行光固化打印,从而保持打印站能够更多时间处于打印状态,降低放料和取模过程对模型之间切换打印的影响,提高打印站相关设备(如光源)以及成型厢的利用率,提高生产速度,降低生产成本。

第二,本发明可以根据模型的打印时间以及放料、取模时间合理布置多个打印站共用一个光敏料回收站,一方面可以大幅提升光敏料回收站的利用率,另一方面,可以大幅降低光敏料的整体平均使用量。

第三,本发明可以将打印站与光敏料回收站分开,模型的打印和监控过程主要在打印站,让打印站不涉及回收光敏料和取出模型的过程,可以减少人员与光敏料的接触,大幅提升环境友好性。

附图说明

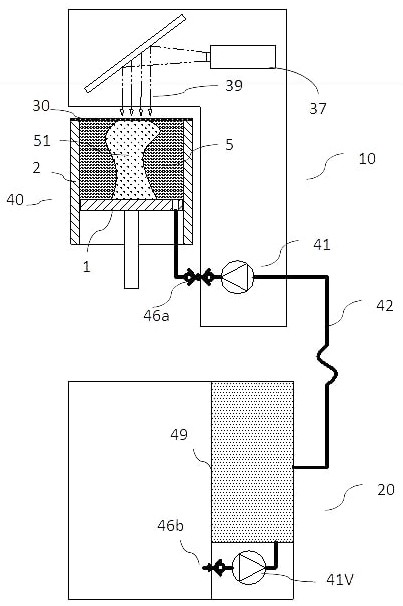

图1a为本发明实施例1成型厢位于打印站的结构示意图。

图1b为本发明实施例1成型厢位于光敏料回收站的结构示意图。

图1c为本发明实施例1打印站切换成型厢的结构示意图。

图2为本发明实施例2的结构示意图。

图3为本发明实施例3的结构示意图。

图4a为实施例3中成型厢位于打印站时缸套与透光件(离型膜)间接密封压紧配合状态的结构示意图。

图4b为实施例3中成型厢位于打印站时缸套与透光件(离型膜)脱离密封压紧配合状态的结构示意图。

图4c为图4a或图4b的打印站取出成型厢后的结构示意图。

图4d为实施例3中成型厢位于打印站时缸套与透光件(离型板)间接密封压紧配合状态的结构示意图。

图4e为实施例3中成型厢位于打印站时缸套与透光件(离型板)脱离密封压紧配合状态的结构示意图。

图4f为图4d或图4e的打印站取出成型厢后的结构示意图。

图5为实施例3中成型厢从打印站取出后的结构示意图。

图6a为实施例3中成型厢位于光敏料回收站时缸套与密封件压紧配合状态的结构示意图。

图6b为实施例3中成型厢位于光敏料回收站时未固化光敏料回送状态的结构示意图。

图6c为实施例3中成型厢位于光敏料回收站时取模状态的结构示意图。

图6d为实施例3中成型厢位于光敏料回收站时固化模型取出后的结构示意图。

图6e为实施例3中成型厢取出后的光敏料回收站结构示意图。

图7为实施例3中成型厢从光敏料回收站取出后的结构示意图。

图8a为本发明实施例4中成型厢位于打印站的结构示意图。

图8b为本发明实施例4中成型厢位于光敏料回收站的结构示意图。

图8c为本发明实施例4中打印站切换成型厢的结构示意图。

图9为本发明实施例5的结构示意图。

图10a~10d为一种透光件与固化模型剥离的过程示意图。

图11a~11c为另一种透光件与固化模型剥离的过程示意图。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

图1a示意一种光固化打印系统,包括打印站10、光敏料回收站20和管路42,打印站10设置有光源37和第一泵送装置41,光敏料回收站20设置有光敏料箱49和光敏料导出机构。管路42连接光敏料回收站20的光敏料箱49到打印站10的第一泵送装置41。此光固化三维打印系统还包括成型厢40,成型厢40包括缸套2和成型平台1,成型平台1与缸套2内壁滑动密封配合。成型厢40可以安装到打印站10上。透光件30与缸套2相对固定和密封,缸套2、成型平台1和透光件30形成密封的成型腔,第一泵送装置41与缸套2的成型腔连通,第一泵送装置41将光敏料回收站20中光敏料箱49的光敏料经管路42泵送到成型腔内,并控制成型腔内光敏料5的压强,光源37发出的光束39透过透光件30照射成型腔内的光敏料5形成固化层,成型平台1可以朝远离透光件30的方向移动,将固化层层层堆叠,在成型平台1上形成固化模型51。

固化模型51打印完成后,可以将成型厢40由打印站10切换到光敏料回收站20,例如最佳的,还可以先降低成型腔内的压强,然后将成型厢40从打印站10移出,转移到光敏料回收站20,如图1b所示。图1a和图1b中示意还可以在成型平台1上设置通孔或管路与第一泵送装置41连接。还可以设置第一快速接头46a进行管路连接,打印完成后,直接拔开第一快速接头46a,在光敏料回收站20也可设置有类似的快速接头46b,到光敏料回收站20处与第二快速接头46b连接,利用光敏料回收站20的第二泵送装置41V将成型腔内的未固化的光敏料5泵送到光敏料箱49内。如图1c中,将成型厢40内的未固化的光敏料5排出和回送到光敏料箱49中,成型平台1上移将固化模型51移出缸套2,取出固化模型51,此过程中,如果成型厢40还包括透光件30,则先将透光件30打开或拆开后再将成型平台1上移,露出固化模型51,方便固化模型51的取出。同时在打印站10可以装入新的成型厢40-1,进行下一个模型的打印。图1a到图1c中还示意透光件30固定密封在缸套2上,成为成型厢40的一部分,当然,透光件30也可以固定在打印站10。

此实施方式中在光敏料回收站取出模型和在打印站打印过程可以同时进行,可以保持打印站更多时间处于打印状态,排出未固化光敏料5和取出固化模型的过程由光敏料回收站完成,不占用打印站。

实施例2

当多个打印站共用相同的光敏料回收站时,例如图2中示意打印站10a、10b、10c和10d等多个打印站通过管路42与同一个光敏料回收站20连接,各个打印站可以是立式,也可以是卧式如打印站10d,可以是上置光源的结构如打印站10a或10b,也可以是下置光源的结构如打印站10c,打印站可以灵活排布,并让光敏料回收站能重复运用,另外可大幅提升光敏料回收站的利用率,可以大幅降低平均每台打印站的光敏料的使用量,例如,如果光敏料回收站拆取模型和让成型厢恢复到初始打印状态所用时间为5分钟,模型打印时间为30分钟,则一个光敏料回收站大约可以配套6台光固化打印站。多个打印站对光敏料的使用过程大多不是完全同步的,则完成打印的成型厢可以将光敏料送回到光敏料回收站可以分享给其他正在打印的打印站使用。打印过程打印站从光敏料回收站的光敏料箱中抽取光敏料的速度不需要很快,只要满足打印速度需求即可,所以管路42可以设置的很细即可,而由打印站释放未固化光敏料到光敏料箱时则希望速度越快越好,如果将管路42设置的很粗,虽然可以提升未固化光敏料由打印站释放到光敏料箱的速度,但管路42中存储的光敏料的量会大幅增加,增加了光敏料使用量,另外如果多个打印站共用相同的光敏料回收站,以及产线排布等因素,可能使得打印站与光敏料回收站之间会有一定的距离,较粗的管路42很不经济。所以通过将打印完成的成型厢送到光敏料回收站进行释放未固化光敏料和取出模型,同时可以给打印站更换上新的成型厢,如此即可以大幅提升打印站的利用率,提升生产速度,光敏料回收站与打印站之间的管路又可以设置的很细小,多个打印站可以共用光敏料回收站的存储的光敏料,减小树脂使用量,有效降低应用成本。还可以在树脂管路42上设置滤器,过滤树脂中的杂质,或者在光敏料回收站由成型腔体流入到光敏料回收站的管路设置滤器,防止一些半固化的杂质进入光敏料回收站的光敏料箱内。另外,光敏料回收站20也可以容纳多个成型厢,提升取模型的速度,并可以共用同一个光敏料箱49。

可以让光敏料回收站与打印站隔离开,例如图2中示意将光敏料回收站20设置在与打印站隔开的隔离区域200,则打印站的区域可以实现完全不与光敏料接触,或很少接触,提升环境友好性,例如可能让打印站设置在办公区,而让光敏料的处理主要集中在光敏料回收站处,还可以在隔离区域200内设置清洗装置75,便于集中通风和对操作人员的防护处理,也利于降低应用成本;通过成型厢重复利用,多个打印站共用光敏料回收站和其中的光敏料箱中的光敏料,提升效率,降低成本。还可以在光敏料回收站的隔离区域200处,例如单独的房间,进一步的紫外光固化装置,或加热固化装置。与打印站分开,如此打开成型厢和取出模型的过程中可避免树脂的气味扩散到打印设备区域,保持打印站区域空气清洁和避免了树脂材料的污染。并且还可以在光敏料回收站设置模型拆卸的自动化装置,提升模型拆取的效率。成型厢可以通过传送带,小车等方式运送到光敏料回收站,还可以在成型厢的底部设置轮子,将成型厢推送到光敏料回收站。光敏料回收站处可以将成型厢设置到初始打印状态,再把成型厢运送到打印站处,用于替换打印完成的成型厢。

实施例3

图3示意了一种新的实施方案,打印站10包括支架91,透光件30安装在支架91上,打印站10还包括第一支撑平台18a,第一支撑平台18a可沿第一导轨69移动,第一支撑平台18a下方设置有第一支撑弹簧96。打印站10还包括第一平台连杆11a,第一平台连杆11a由第一驱动机构15(如电机驱动的丝杆副)驱动沿第一导轨69移动,第一支撑平台18a与第一平台连杆11a可以共用同一个导轨,当然也可以采用不同的导轨,但两导轨应大体相互平行。在第一平台连杆11a上方可以设置成型平台1,成型平台1与缸套2的内壁滑动密封配合。第一导轨69与缸套2的轴线大体平行。第一支撑平台18a在第一支撑弹簧96的作用下向上推动缸套2压靠向透光件30,使得透光件30、缸套2和成型平台1形成密封的成型腔。图4a中示意了透光件30采用透光的离型膜的结构。图4e中示意了透光件30采用透光的离型板的结构。

参考图3、图6a和图6b中示意光敏料回收站20,包括有第二支撑平台18b,第二支撑平台18b可以沿第二导轨69b移动,且下方设置有第二支撑弹簧96b,第二平台连杆11b由第二驱动机构15b驱动可以沿第二导轨69b移动,当然第二支撑平台18b与第二平台连杆11b可以共用同一个导轨,当然也可以采用不同的导轨,但两导轨应大体相互平行。成型厢40的缸套2由第二支撑平台18b以及下方的第二支撑弹簧96b向上推动贴靠到密封件21b上将缸套2固定,第二驱动机构15b可驱动第二平台连杆11b向上推动成型平台1沿缸套2的内壁滑动。光敏料箱49中储存有光敏料并通过管路42与打印站10连通。

参考图3、图4a和图4d,打印过程中,第一泵送装置41向成型腔内注入光敏料5并达到设定压强,打印站10的光源37发出光束39透过透光件30选择性照射成型腔内的光敏料5,成型平台1随第一平台连杆11由第一驱动机构15的驱动沿第一导轨69向下移动,层层照射形成的固化层结合在成型平台上形成固化模型51,透光件30采用离型膜的实施方案的具体的打印过程可以参考图10a到10d,透光件30采用离型板的实施方案的具体的打印过程可以参考图11a到11c。固化模型51结合到成型平台1上,即固化模型51可以直接结合到成型平台1上或者可以在成型平台1上表面设置模型板12,固化模型51结合到模型板12上间接的结合到成型平台1上。设置模型板12可方便将模型板12从成型平台1上取下并取下固化模型51,方便取模型,并更换一个新的模型板12即可进行下一个模型的打印,提升应用效率。

打印完成后,如图4b或图4e所示,第一驱动机构15驱动第一平台连杆11a可以继续向下移动,第一平台连杆11a包括相互连接的支撑板11a-1、竖直导杆11a-2和连接导杆11a-3,由支撑板11a-1继续移动到缸套2的底部并压靠到第一支撑平台18a的上表面,然后第一平台连杆11a继续下移,通过支撑板11a-1下压第一支撑平台18a压缩第一支撑弹簧96,使得第一支撑平台18a下移,使得缸套2与透光件30或安装座28脱开,然后可以取出成型厢40,透光件为离型膜的的打印站10取出了成型厢40后如图4c所示,透光件为离型板的的打印站10取出了成型厢40后如图4f所示,取出的装有固化模型51和未固化光敏料5的成型厢40如图5所示。可以在缸套2的下端设置挡块2a,可以挡住成型平台1底部,不会让成型平台1从缸套2中脱出。成型平台1与缸套2之间可以设置密封环21,模型板12与缸套2或成型平台1之间可不必设置密封,拆装和取模型方便。

成型厢40移到光敏料回收站20处,光敏料回收站20的第二支撑平台18b可以由第二平台连杆11b带动(第二平台连杆11b由第二驱动机构15b驱动)下压第二支撑弹簧96b,如图6d所示,可方便成型厢40安装到第二支撑平台18b上,然后第二驱动机构15b驱动第二平台连杆11b上移,第二支撑平台18b在第二支撑弹簧96b的作用下上移推动缸套2上压到密封件21b上,如图6a所示。然后第二平台连杆11b继续上移推动成型平台1上移,将未固化的光敏料5推出缸套2,并沿箭头79从光敏料回送通道44回送到光敏料箱49中,如图6b所示,直到将成型平台1和模型板12移动到缸套2的最上方,如图6c所示,如此可方便取出固化模型51或模型板12,然后还可以更换上新的模型板12,然后第二平台连杆11b下移,直到最底部并下压第二支撑平台18b压缩第二支撑弹簧96b下移,使得缸套2下落与密封件21b脱开,如图6d所示,然后可方便取出成型厢40,取出了成型厢的光敏料回收站如图6e所示,取出了固化模型和未固化光敏料的成型厢40如图7所示。

图4a中还示意了一种透光件30实施例,透光件30包括透光板35a、分别设置在透光板35a两侧的第一支撑环35b和第二支撑环35c,还包括透光的离型膜33。离型膜33处于第一支撑环35b和缸套2之间,与缸套2保持密封。当光敏料5的压强提升时,离型膜33变形贴靠到透光板35a上,实现离型膜33与固化模型的分离,当光敏料5的压强调整为打印用的预设值时,离型膜33恢复平整状态,光束39可进行下一层的照射固化。第一支撑环35b和第二支撑环35c的厚度可不同,只要将透光板35a、第一支撑环35b和第二支撑环35c组成的预装体上下颠倒即可实现第二支撑环35c设置在透光板35a与离型膜33之间,可以改变离型膜33在高压光敏料5压强作用下变形贴靠到透光板35a的变形量,例如可以适应不同材料的光敏料,且调整方便。另外,本发明中的透光件30当然还可以直接采用透光的离型膜,例如可以采用具有透氧能力的半透膜作为离型膜,或者透光的板材。图4a和图4d中示意还包括设置在靠近透光件(30)且相对两侧的进料口和出料口,当成型厢位于打印站时,进料口和出料口也位于成型厢的成型腔的相对两侧并与此成型厢的成型腔连通,进料口连接到第一泵送装置41,出料口通过排料管43与第一泵送装置41进料或管路42或者光敏料箱49连通,排料管43还可以设有散热器73对光敏料进行散热。图4a中示意还可以在缸套2与透光件30(离型膜33)之间设置安装座28,离型膜33与安装座28之间设置第二密封圈21-2形成密封,缸套2与安装座28之间可以设置第一密封圈21-1形成密封。安装座28可以将透光件30安装固定到框架91上,安装座28也可以是框架91的一部分,即可以让框架91部分设置在透光件30与缸套2之间,作为安装座28。还可以在安装座28内设置管路,使得第一泵送装置41泵送的光敏料可以经安装座28进入成型腔,成型腔内的光敏料51也可以经安装座28内的另一个管路经弯管95流出成型腔,高于光敏料的弯管95可以保持成型腔内的光敏料为充满状态,此上弯管路95可以设置在排料管43上,也可以设置在与进料口连通的进料管路或管路42上。例如,可以让泵送装置在成型腔左侧泵送光敏料经进料口进入成型腔,光敏料经右侧的出料口流出,例如可以经散热器73散热后流回到光敏料箱49中或流回到第一泵送装置41的入口处。如此可以实现对光敏料5以及透光件30的散热,提升打印的稳定性。

实施例4

图8a-8c示意了另一种实施例,成型厢40在前述实施例的基础上进一步还包括了框架91a,缸套2与框架91a固连,还包括第三驱动机构15c驱动第三平台连杆11c。第三平台连杆11c与成型平台1固连,还可以包括车轮97,整个成型厢40可以推行,可方便成型厢40的更换,例如可以推行到打印站10,或由打印站10推送到光敏料回收站20。并可以通过第一导向定位机构78进行导向定位,经连接器77将打印站10的电力和控制信号传输给第三驱动机构15c,还可以将位移传感器16的信号经连接器77传输给打印站10,位移传感器16可以检测成型平台1的位移或位置信息。还可以包括快速接头46,实现成型腔与第一泵送装置41的快速连通,还可以设置另一个快速接头和管路连接散热器73,可以利用光敏树脂的流动进行散热。

完成打印后,成型厢40可以推出打印站10,快速接头46断开,连接器77脱开,第一导向定位机构78脱离,然后成型厢40推行到光敏料回收站20处,如图8b所示,在光敏料回收站20处依然可以经相应的第二导向定位机构78b导向定位,并实现第二连接器77b连接,和快速接头46b连通,可以利用光敏料回收站20处的第二泵送装置41v将未固化的光敏树脂抽送到光敏料箱49中,如果透光件30没有与成型厢40,这还可以采用类似6的方式利用第三驱动机构15c驱动成型平台1上移将光敏料流回到光敏料箱中。如果透光件30与成型厢40结合,则打开透光件30,第三驱动机构15c驱动成型平台上移直到固化模型51完全露出缸套2,方便取出固化模型,然后成型厢40可以用于下一次打印站10的打印,例如图8c成型厢40推行到打印站10,经过导向机构78导向定位,并实现连接器77连接和快速接头46连通,准备开始下一模型的打印。

透光件还可能包括可透光的离型件,离型件为离型膜33或离型板31,当成型厢40位于打印站10时,通过控制成型腔内光敏料(5)的压强使得离型件在打印位和剥离位之间切换,当离型件处于打印位时,离型件处于用于光照固化的预设位置且呈平整结构,通过增加光敏料5的压强使得离型件与固化模型51接触的部分朝远离固化模型51的方向移动与固化模型51发生剥离,处于剥离位。具体过程如图10a-10d和图11a-11c所示。

图10a到图10d示意了采用此透光件结构的打印过程说明。光敏料5的压强P1为打印压强,光源37发出的光束39依次透过透光板35和离型膜33选择性照射成型腔内的光敏料5,形成固化模型51,如图10a所示,然后增加光敏料5的压强,例如到P2,离型膜33向透光板35方向移动部分贴靠到透光板35上,在离型膜33与固化模型51之间形成裂隙,如图10b所示,然后离型膜33与固化模型51完全分离,实现离型,如图10c所示离型膜33处于剥离工作位,然后降低光敏料5的压强到打印压强P1,离型膜33依靠自身弹性恢复到平整状态,当然还可以在离型膜33上方即离型膜33与透光板35之间的间隙内设置介质,如加压的空气或透明液体,来加快离型膜33的回位而恢复平整状态,还可以用于平衡成型腔内光敏料5的压强,如图10d所示,可以同时驱动机构15驱动成型平台1沿导轨69向下移动到下一层打印的预设位置,离型膜33与固化模型51实现下一层的打印工作位,然后光束39根据下一层的层图案进行光照,进行下一层打印,重复进行实现固化模式51的打印。图10b和10c中还示意了料源4的第一泵送装置41可以采用柱塞泵,光敏料5被第一泵送装置41快速注入成型腔内,提升了光敏料压强,同时光敏料经弯管95流出,带动靠近离型膜33附件的光敏料流动和更换,可以将成型腔内的热量带走,流出的光敏料可以经散热器73散热后再回到料箱49中或回到料源4的输入端。如此可以在离型的过程中实现了对光敏料的有效散热,利于提升打印的稳定性、精度和速度。弯管95的高度可以确定成型腔内光敏料在光照过程中的打印压强。当然也可以用减压阀或自动阀等代替弯管95来实现光敏料在离型过程中的更换并控制光敏料的压强。弯管95与成型腔连通,并可以通过阀门与料箱49连通,当阀门关闭时,料源4可以在成型腔内建立更高的压强,快速实现透光件与固化模型的离型,对于连续打印过程也可以利于提升打印速度。弯管95也利于打印开始时将成型腔内的空气排出,因为空气容易聚集到最高处,即弯管95处,然后由光敏料5沿管路流动冲刷将空气带走。

图11a到11c,透光件30包括离型板31,离型板31由支撑组件进行剥离位的限位和打印位的定位,支撑组件包括支撑限位件28和弹性件22,如图11a所示,图中的框架91也可以集成到缸套2上,如此离型板31则贴靠到缸套2的上端,两者之间可以设置密封圈21b,提升密封。框架91的下端与缸套2的上端之间可以贴靠一起,之间还可设置密封圈21a,提升密封效果。图11a到图11c示意了离型板31与固化模型51剥离的过程,支撑限位件28包括限位端和连接杆,连接杆一端与框架91固连或与缸套2的上端固连,连接杆的另一端与限位端固连,弹性件22(如弹簧)套设在连接杆上并设置在支撑限位件28的限位端与离型板31之间。打印过程中,成型腔内的光敏料5为打印压强P1,如图11a,光束39透过离型板31照射成型腔内的光敏料5,形成固化模型51,然后料源4(如第一泵送装置和光敏料箱)控制光敏料5的压强提升,例如到P2,离型板31被光敏料5推离固化模型51进行剥离,例如可以让一侧的弹性件22b的作用小于另一侧的弹性件22a的弹性作用,离型板31先压缩弹性件22b倾斜的与固化模型51剥离,降低剥离作用力,如图11b。然后继续增加光敏料51压强,弹性件22a也被压缩,如图11c,离型板3被推离与固化模型51分离,在间隙填充光敏料,然后料源4再将光敏料5的压强降低到打印压强P1,同时成型平台1可以带动固化模型51向下移动到下一层的打印位置,则可以开始进行下一层的光照固化,如此重复进行。

实施例5

图9示意一种多工位的产线排布实施方案,多个打印站10a、10b和10c形成排列并共用同一个光敏料回收站20,打印站10a、10b和10c经过管路42与光敏料回收站20连通(图中未示出)。并在打印站排列的输出侧和输入侧分别设置产出传送线71和回路传送线72(如传送带或传送辊轮),每个打印站完成打印后,将装有固化模型的成型厢40由输出侧推送到产出传送线71,经产出传送线71传送到光敏料回收站20,光敏料回收站20将未固化光敏树脂排出并回送到光敏料箱内,并取出固化模型,然后再将空的成型厢40送到回路传送线72上,由回路传送线72传送到相应的打印站处的输入侧位置,例如图中示意打印站10a和10c正在打印中,打印站10b的成型厢40-1完成打印由输出侧移出并传送到产出传送线71,空的成型厢40-3由回路传送线72传送到打印站10b的输入侧,正准备由打印站10b的输入侧推送到打印站10b内,还可以让空的成型厢提前在快要打印完成的打印站的输入侧等待,如图中的成型厢40-2在打印站10a的输入侧等待。通过在打印站排列的两侧分别设置产出传送线71和回路传送线72,避免产出的装有固化模型的成型箱与返回的空的成型厢传送路径上的干涉,可加快成型厢40的传送和更换速度,提升产线的生产效率,方便产线的管理和维护。另外,光敏料回收站20设置在单独的隔离区域200,方便对成型厢的集中处理,还可以在隔离区域200设置清洗站75,对取出的固化模型进行清洁处理,还可以设置二次固化站76,对固化模型进行进一步光照或加热方式的来提升模型的强度或其他性能,完成最终固化模型51的产出。当然也可以在隔离区域200内再设置传送线74,方便在光敏料回收站20处取出的固化模型向清洗站75和向二次加固站76的传送,提升生产效率。此产线排布方案利于实现生产自动化,例如利用传送带传送成型厢,打印站自动更换新的成型厢,光敏料回收站自动进行释放未固化光敏树脂和传送取出的固化模型到清洗站中。如此整个与树脂接触的过程可以实现完全自动化,无人参与,更加环保。

文中叙述采用“上方”,“下方”,“左”,“右”等方位性词语,是基于具体附图的方便性描述,不是对本发明的限制。实际应用中,由于结构整体在空间的变换,实际的上方或下方位置可能会与附图的不同。但这些变换都应是本发明的保护范围。

- 一种分布式光固化三维打印系统

- 一种UV光固化血红蛋白颗粒制备生物光学仿体的三维打印系统和方法