一种竹木浆的制备方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及制浆工艺技术领域,具体而言,涉及一种竹木浆的制备方法。

背景技术

目前国内硫酸盐和烧碱法化学制浆技术已相当成熟,对竹木及草类纤维都适应,但化学制浆成套设备投资大,还必须配套投资碱回收设备,且环境污染严重,制浆过程臭气浓,浆料得率低;如生产一吨漂白浆要消耗五立方米木材,四吨竹子,三吨绝干芦苇或稻麦秸秆,传统的硫酸法或烧结法是在高温高压蒸煮容器内利用烧碱和硫化碱(Na

发明内容

本发明的目的在于提供一种竹木浆的制备方法,此制备方法以超声波辅助消遣、超声波浸渍以及压力筛筛选良浆、筛分出渣浆,渣浆再返回低浓磨浆机重复磨浆,进而提高竹木浆的得率,为制浆技术领域提供了一种低污染、低能耗、高得率的竹木机械浆生产工艺。

本发明解决其技术问题是采用以下技术方案来实现的。

本申请实施例提供一种竹木浆的制备方法,包括如下步骤:将竹木片经蒸汽软化解离后放入浸渍液中用超声波辅助浸渍,而后进行挤压搓丝,将竹木片搓丝后置于高浓反应仓中反应,再经常压高浓磨粗磨、超声消潜反应槽反应和两级低浓磨磨浆后得到良浆,再经压力筛除渣及双网压滤机压滤提浓、去除浆料中的杂质后得到成品竹木浆。

综上,相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

1、本发明提供的竹木浆的制备方法,在碱性环境中利用超声波辅助浸渍竹木片,再以超声波辅助消遣,提高竹木浆的得率,为制浆技术领域提供了一种低污染、低能耗、高得率的竹木机械浆生产工艺,具有很好的应用价值。

2、本发明提供的竹木浆的制备方法较现有一般硫酸盐和烧碱法化学制浆极大的降低了化学药品的使用量,降低纸浆生产成本,并且减少了制浆过程中污染物的排放。

3、本发明提供的竹木浆的制备方法采用超声波,使得浆料在相应工艺段反应时间缩短,浆料与化学药品反应更加完全,浆料纤维软化及润胀效果更好,减少了纤维的机械损伤,能源消耗低,得浆率较一般工艺更高。

附图说明

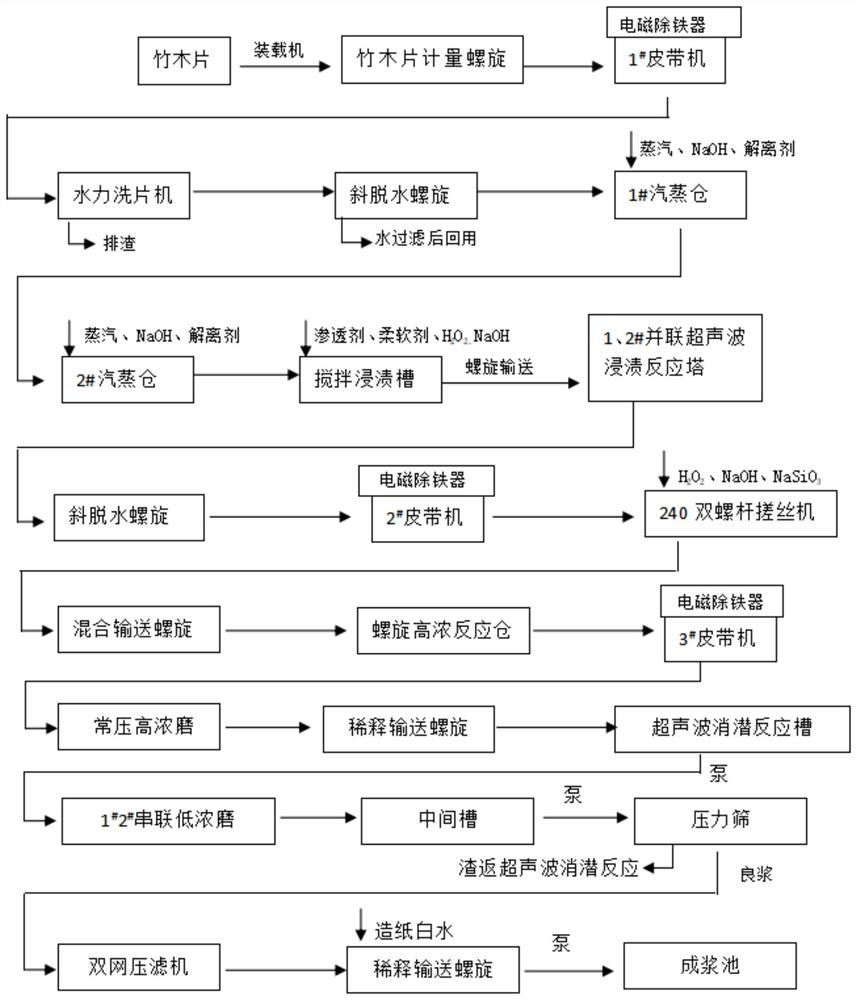

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明实施例1~3提供的竹木浆的制备方法的流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

本申请实施例提供一种竹木浆的制备方法,包括如下步骤:将竹木片经蒸汽软化解离后放入浸渍液中用超声波辅助浸渍,而后进行挤压搓丝,将竹木片搓丝初步分离纤维后置于高浓反应仓中反应,再经常压高浓磨粗磨、超声消潜反应槽反应和两级低浓磨磨浆后得到良浆,再经压力筛除渣及双网压滤机压滤提浓、去除浆料中的一些有机物和阴离子垃圾后得到符合生产要求的竹木浆。

在本发明的一些实施例中,上述制备方法中浸渍液中包括NaOH 0.16~0.24wt%、H

在本发明的一些实施例中,上述制备方法中浸渍液中包括NaOH 0.2wt%、H

在本发明的一些实施例中,上述制备方法中超声波辅助浸渍的温度为60-90℃,所述超声波辅助浸渍过程中竹木片和浸渍液的质量比为1:3.5~4,所述超声波辅助浸渍的时间为3~4h,超声的功率为2-3KW,功率密度为0.5-0.8W/cm

在本发明的一些实施例中,上述制备方法中高浓反应仓中的反应温度为80-90℃,反应时间30~60min,反应浓度为28-30%。

在本发明的一些实施例中,上述制备方法中消潜反应槽为超声波消潜反应槽,所述超声波消潜反应槽内浆料反应的温度为50-60℃,反应的时间为20~40min,超声的功率为500~1000W,功率密度为0.5-0.8W/cm

在本发明的一些实施例中,上述制备方法中挤压搓丝后向竹浆中加入挤压搓丝辅助液,所述挤压搓丝辅助液中包含NaOH 0.8~1.2wt%、H

在本发明的一些实施例中,上述制备方法中挤压搓丝辅助液中包含NaOH 1wt%、H

在本发明的一些实施例中,上述制备方法中蒸汽软化解离所用碱液包含NaOH 1.8~2.2wt%和解离剂1.2~1.8wt%,所述蒸汽软化解离的温度为90-95℃,反应时间30-45min。

在本发明的一些实施例中,上述制备方法中所述蒸汽软化解离所用碱液包含NaOH2wt%和解离剂1.5wt%,所述蒸汽软化解离的温度为90-95℃,反应时间37min。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例的目的在于提供一种竹木浆的制备方法。

本实施例提供的竹木浆的制备方法包括如下步骤:

(1)料片制备工艺:收购优良的竹木片,准确计量后用电磁除铁除去竹木片中的磁性杂质,再将除杂后的竹木片洗涤并脱水,保证进入后续制浆工艺中的竹木片符合要求;

(2)蒸汽软化解离:将竹木片移入汽蒸仓内吸收碱液,使蒸汽将竹木片软化,同时赶出竹木片内部的空气泡;汽蒸仓内预先通入饱和蒸汽,同时加入NaOH和解离剂,使解离液体包含NaOH 2wt%和解离剂1.5wt%,保证软化解离过程中的反应温度为90-95℃,反应时间为37min,得到软化解离的料片;

(3)料片浸渍:通过软化解离的料片内部结构松软,吸液性能良好,将软化解离的料片转入浸渍搅拌槽内,向浸渍搅拌槽内投加浸渍药品,通过浸渍槽内的搅拌器搅拌,使浸渍药品与软化解离的料片充分混合均匀,得到浸渍有浸渍液的料片,浸渍药品包括NaOH、H

(4)浸渍液的脱除与回用:将浸渍后料片上多余的浸渍液脱除,控制料片干度在35-40%,得到脱除浸渍液的料片;脱除的浸渍液可部分进行回用,以降低生产成本;

(5)挤压搓丝:将脱除浸渍液的料片转入双螺杆搓丝机进行挤压搓丝,竹木片在双螺杆中被撕裂,揉搓挤压力较大,高效齿合时间长,疏解均匀,纤维切断少,后段螺旋螺距突然放大,在此处加入化学药品,使溶液中含有1wt%NaOH、5wt%H

(6)高浓反应仓反应:将步骤(5)中经过挤压搓丝后的竹木浆料通过螺旋输送进入高浓反应仓,反应仓温度为85℃,停留时间为45min,浆料浓度为28-30%;搓丝机中未反应的搓丝辅助剂继续反应,对浆料进行漂白,同时使浆料软化和纤维膨胀,以利于高浓磨对浆料进一步分丝帚化,得到高浓竹木浆料;

(7)常压高浓磨粗磨:将步骤(5)中得到的高浓竹木浆料转入常压高浓磨,主要作用是进一步离解竹木片纤维,使纤维进一步分丝帚化,提高叩解度,得到高浓磨浆料,磨后叩解度15-18°SR,磨浆浓度28-30%;

(8)超声波消潜反应槽反应:将步骤(7)得到的高浓磨浆料转入超声波消潜反应槽,超声波消潜反应槽内浆料反应温度为55℃,反应消潜时间为30min,功率为800W,,超声发生器设置按0.5m距离的矩阵排布,高浓磨后浆料温度(95-100℃),温度高,浆料卷曲,纤维变形大,通过消潜反应,利于纤维定型,同时未反应的H

(9)串联两级低浓磨磨浆:将经消遣的磨后浆料转入两级串联的低浓磨,通过消潜之后的浆料纤维组织软化及润胀效果好,在满足成浆质量的情况下使用低浓磨完成磨浆,可降低能耗,降低生产成本;磨浆浓度为3.5-4%,出口浆料叩解度27-30°SR,最终得到低浓磨浆料;

(10)压力筛筛浆除渣:将低浓磨浆料经压力筛筛选良浆,筛分出渣浆,渣浆再返回低浓磨浆机重复磨浆,分散其纤维,提高其叩解度,减少粗渣,提高得率;压力筛筛选面积0.8m

(11)双网压滤机压滤:将步骤(10)得到的浆料经过双网压滤机,通过双网压滤机的压滤浓缩、洗涤作用提升浆浓以及去除浆料中的一些有机物和阴离子垃圾,最后进入成浆池;进浆浓度为2-3%,出浆浓度27-30%,叩解度28-30°SR,白度72-75%ISO。

实施例2

本实施例的目的在于提供一种竹木浆的制备方法。

本实施例提供的竹木浆的制备方法包括如下步骤:

(1)料片制备工艺:收购优良的竹木片,准确计量后用电磁除铁除去竹木片中的磁性杂质,再将除杂后的竹木片洗涤并脱水,保证进入后续制浆工艺中的竹木片符合要求;

(2)蒸汽软化解离:将竹木片移入汽蒸仓内吸收碱液,使蒸汽将竹木片软化,同时赶出竹木片内部的空气泡;汽蒸仓内预先通入饱和蒸汽,同时加入NaOH和解离剂,使解离液体包含NaOH 1.8wt%和解离剂1.2wt%,保证软化解离过程中的反应温度为90-95℃,反应时间为30min,得到软化解离的料片;

(3)料片浸渍:通过软化解离的料片内部结构松软,吸液性能良好,将软化解离的料片转入浸渍搅拌槽内,向浸渍搅拌槽内投加浸渍药品,通过浸渍槽内的搅拌器搅拌,使浸渍药品与软化解离的料片充分混合均匀,得到浸渍有浸渍液的料片,浸渍药品包括NaOH、H

(4)浸渍液的脱除与回用:将浸渍后料片上多余的浸渍液脱除,控制料片干度在35-40%,得到脱除浸渍液的料片;脱除的浸渍液可部分进行回用,以降低生产成本;

(5)挤压搓丝:将脱除浸渍液的料片转入双螺杆搓丝机进行挤压搓丝,竹木片在双螺杆中被撕裂,揉搓挤压力较大,高效齿合时间长,疏解均匀,纤维切断少,后段螺旋螺距突然放大,在此处加入化学药品,使溶液中含有0.8wt%NaOH、4wt%H

(6)高浓反应仓反应:将步骤(5)中经过挤压搓丝后的竹木浆料通过螺旋输送进入高浓反应仓,反应仓温度为80℃,停留时间为60min,浆料浓度为28-30%;搓丝机中未反应的搓丝辅助剂继续反应,对浆料进行漂白,同时使浆料软化和纤维膨胀,以利于高浓磨对浆料进一步分丝帚化,得到高浓竹木浆料;

(7)常压高浓磨粗磨:将步骤(5)中得到的高浓竹木浆料转入常压高浓磨,主要作用是进一步离解竹木片纤维,使纤维进一步分丝帚化,提高叩解度,得到高浓磨浆料,磨后叩解度15-18°SR,磨浆浓度28-30%;

(8)超声波消潜反应槽反应:将步骤(7)得到的高浓磨浆料转入超声波消潜反应槽,超声波消潜反应槽内浆料反应温度为50℃,反应消潜时间为40min,功率为500W,超声发生器设置按0.5m距离的矩阵排布;高浓磨后浆料温度(95-100℃),温度高,浆料卷曲,纤维变形大,通过消潜反应,利于纤维定型,同时未反应的H

(9)串联两级低浓磨磨浆:将经消遣的磨后浆料转入两级串联的低浓磨,通过消潜之后的浆料纤维组织软化及润胀效果好,在满足成浆质量的情况下使用低浓磨完成磨浆,可降低能耗,降低生产成本;磨浆浓度为3.5-4%,出口浆料叩解度27-30°SR,最终得到低浓磨浆料;

(10)压力筛筛浆除渣:将低浓磨浆料经压力筛筛选良浆,筛分出渣浆,渣浆再返回低浓磨浆机重复磨浆,分散其纤维,提高其叩解度,减少粗渣,提高得率;压力筛筛选面积0.8m

(11)双网压滤机压滤:将步骤(10)得到的浆料经过双网压滤机,通过双网压滤机的压滤浓缩、洗涤作用提升浆浓以及去除浆料中的一些有机物和阴离子垃圾,最后进入成浆池;进浆浓度为2-3%,出浆浓度27-30%,叩解度28-30°SR,白度72-75%ISO。

实施例3

本实施例的目的在于提供一种竹木浆的制备方法。

本实施例提供的竹木浆的制备方法包括如下步骤:

(1)料片制备工艺:收购优良的竹木片,准确计量后用电磁除铁除去竹木片中的磁性杂质,再将除杂后的竹木片洗涤并脱水,保证进入后续制浆工艺中的竹木片符合要求;

(2)蒸汽软化解离:将竹木片移入汽蒸仓内吸收碱液,使蒸汽将竹木片软化,同时赶出竹木片内部的空气泡;汽蒸仓内预先通入饱和蒸汽,同时加入NaOH和解离剂,使解离液体包含NaOH 2.2wt%和解离剂1.8wt%,保证软化解离过程中的反应温度为90-95℃,反应时间为45min,得到软化解离的料片;

(3)料片浸渍:通过软化解离的料片内部结构松软,吸液性能良好,将软化解离的料片转入浸渍搅拌槽内,向浸渍搅拌槽内投加浸渍药品,通过浸渍槽内的搅拌器搅拌,使浸渍药品与软化解离的料片充分混合均匀,得到浸渍有浸渍液的料片,浸渍药品包括NaOH、H

(4)浸渍液的脱除与回用:将浸渍后料片上多余的浸渍液脱除,控制料片干度在35-40%,得到脱除浸渍液的料片;脱除的浸渍液可部分进行回用,以降低生产成本;

(5)挤压搓丝:将脱除浸渍液的料片转入双螺杆搓丝机进行挤压搓丝,竹木片在双螺杆中被撕裂,揉搓挤压力较大,高效齿合时间长,疏解均匀,纤维切断少,后段螺旋螺距突然放大,在此处加入化学药品,使溶液中含有1.2wt%NaOH、6wt%H

(6)高浓反应仓反应:将步骤(5)中经过挤压搓丝后的竹木浆料通过螺旋输送进入高浓反应仓,反应仓温度为90℃,停留时间为30min,浆料浓度为28-30%;搓丝机中未反应的搓丝辅助剂继续反应,对浆料进行漂白,同时使浆料软化和纤维膨胀,以利于高浓磨对浆料进一步分丝帚化,得到高浓竹木浆料;

(7)常压高浓磨粗磨:将步骤(5)中得到的高浓竹木浆料转入常压高浓磨,主要作用是进一步离解竹木片纤维,使纤维进一步分丝帚化,提高叩解度,得到高浓磨浆料,磨后叩解度15-18°SR,磨浆浓度28-30%;

(8)超声波消潜反应槽反应:将步骤(7)得到的高浓磨浆料转入超声波消潜反应槽,超声波消潜反应槽内浆料反应温度为60℃,反应消潜时间为20min,功率为1000W,超声发生器设置按0.5m距离的矩阵排布;高浓磨后浆料温度(95-100℃),温度高,浆料卷曲,纤维变形大,通过消潜反应,利于纤维定型,同时未反应的H

(9)串联两级低浓磨磨浆:将经消遣的磨后浆料转入两级串联的低浓磨,通过消潜之后的浆料纤维组织软化及润胀效果好,在满足成浆质量的情况下使用低浓磨完成磨浆,可降低能耗,降低生产成本;磨浆浓度为3.5-4%,出口浆料叩解度27-30°SR,最终得到低浓磨浆料;

(10)压力筛筛浆除渣:将低浓磨浆料经压力筛筛选良浆,筛分出渣浆,渣浆再返回低浓磨浆机重复磨浆,分散其纤维,提高其叩解度,减少粗渣,提高得率;压力筛筛选面积0.8m

(11)双网压滤机压滤:将步骤(10)得到的浆料经过双网压滤机,通过双网压滤机的压滤浓缩、洗涤作用提升浆浓以及去除浆料中的一些有机物和阴离子垃圾,最后进入成浆池;进浆浓度为2-3%,出浆浓度27-30%,叩解度28-30°SR,白度72-75%ISO。

上述实施例中,超声功率密度为功率密度为0.5-0.8W/cm

综上所述,本发明提供的竹木浆的制备方法具有以下优点:

1、本发明提供的竹木浆的制备方法,在碱性环境中利用超声波辅助浸渍竹木片,再以超声波辅助消遣,提高竹木浆的得率,为制浆技术领域提供了一种低污染、低能耗、高得率的竹木机械浆生产工艺,具有很好的应用价值。

2、本发明提供的竹木浆的制备方法较现有一般硫酸盐和烧碱法化学制浆极大的降低了化学药品的使用量,降低纸浆生产成本,并且减少了制浆过程中污染物的排放。

3、本发明提供的竹木浆的制备方法采用超声波,使得浆料在相应工艺段反应时间缩短,浆料与化学药品反应更加完全,浆料纤维软化及润胀效果更好,减少了纤维的机械损伤,能源消耗低,得浆率较一般工艺更高。

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 一种高强度低尘埃度漂白硫酸盐阔叶木木浆的制备方法、木浆板及其制备方法

- 一种硫酸盐相思木浆的制备方法、木浆板及其制备方法