一种高长径比银纳米线的水热合成方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及纳米材料制备技术领域,具体而言,涉及一种高长径比银纳米线的水热合成方法。

背景技术

银纳米线是一种高导电性的一维纳米线材料,由银纳米线网络制成的导电薄膜具有良好的导电性、透光性和可弯折性,在新型柔性光电、能源、传感器件等领域得到了广泛研究。银纳米线本身导电性良好,由银纳米线网络制成的导电薄膜的电阻主要来源于银纳米线间的接触电阻,使用超长银纳米线可以使电子主要在银纳米线内部传输,减少搭接点的数量,从而减少银纳米线间的接触电阻,提高导电薄膜的导电性。此外,超细银纳米线能提高导电薄膜的透光率,改善导电薄膜的粗糙度。因此,高长径比的银纳米线对光电器件的发展十分重要。

目前,报导合成银纳米线的方法以多元醇法为主,即以乙二醇、丙二醇或丙三醇等多元醇为溶剂进行合成,但多元醇法最明显的缺陷就是其对原料中杂质的敏感性,而且不同多元醇原料批次的纯度直接影响银纳米线的产品规格和质量,进而影响产率和成本。且多元醇法反应的可控性较差,得到的银纳米线的尺寸差异较大,银纳米线的尺寸直接影响到下游产品的质量和性能。此外,除了多元醇法,也有采用水热法合成制备银纳米线,但目前水热法制备的银纳米线直径较粗,导致应用价值不高,且在制备过程中往往需要繁琐的晶种制备和复杂的条件控制,导致其重复性不好,无法量产。

发明内容

本发明旨在解决现有技术中银纳米线长径与直径不能兼顾,且制备银纳米线的方法繁琐和可控性较差的问题。

为解决上述问题,本发明提供一种高长径比银纳米线的水热合成方法,包括如下步骤:

将聚乙烯吡咯烷酮水溶液、硝酸银水溶液、控制剂水溶液、还原剂水溶液混合均匀,制备得到反应溶液,其中,所述反应溶液中硝酸银的浓度不高于控制剂的浓度;

在密闭条件下,将所述反应溶液进行水热反应,制备得到含有银纳米线的母液,对所述含有银纳米线的母液进行后续处理,得到含有银纳米线的分散液。

优选地,制备所述反应溶液时,先向所述聚乙烯吡咯烷酮水溶液中加入所述硝酸银水溶液,搅拌混合均匀后,再加入所述控制剂水溶液,搅拌混合均匀,最后再加入所述还原剂水溶液,搅拌混合均匀,制备得到所述反应溶液。

优选地,所述硝酸银水溶液的摩尔浓度为0.5-2mmol/L,所述反应溶液中所述硝酸银与所述控制剂的摩尔比为1:1-3。

优选地,所述反应溶液中硝酸银与聚乙烯吡咯烷酮的摩尔比为1:0.5-3,所述聚乙烯吡咯烷酮的平均分子量为40000-1300000。

优选地,所述反应溶液中硝酸银与还原剂的摩尔比为1:2-10。

优选地,所述还原剂为葡萄糖和半乳糖,且所述葡萄糖和所述半乳糖的摩尔比为1:1。

优选地,所述控制剂为氯化钠、氯化钾、碳酸钠和碳酸钾中的一种或几种的混合。

优选地,所述控制剂为氯化钠和碳酸钠,或氯化钠和碳酸钾,或氯化钾和碳酸钠,或氯化钾和碳酸钾,且所述控制剂中氯离子和碳酸根离子的摩尔比为1:0.1-0.3。

优选地,将所述反应溶液进行水热反应包括:将所述反应溶液从常温升至水热反应温度,进行所述水热反应,其中,所述水热反应温度为150-190℃,所述水热反应时间为6-12h,升温速率为3-5℃/min。

优选地,所述水热反应温度为160-170℃,所述水热反应时间为8-10h。

与现有技术相比,本发明的有益效果在于:

1、本发明通过采用控制剂浓度等于或高于硝酸银浓度的反应溶液,使反应溶液中的大部分银离子与控制剂中的阴离子结合形成难电离的物质,从而使反应溶液中的银离子保持极低的浓度,在水热反应过程中,浓度较低的银离子被还原剂还原成银原子,并优先呈一维生长,随着还原反应对银离子的消耗,难电离的化合物为了维持电离平衡,会缓慢释放出银离子,释放出的银离子继续被抗坏血酸还原成银原子,并维持一维银纳米线的生长,从而得到具有高长径比的银纳米线,且银纳米线的直径较小;

2、本发明通过使反应溶液中的硝酸银、控制剂和还原剂的浓度达到适宜的比例,并采用适宜的水热反应温度相配合,避免银纳米线向多个方向生长,从而得到具有较高长径比的银纳米线,且采用本发明的合成方法制得的银纳米线的直径较为均匀,其直径大部分在20-50nm,制得的银纳米线的长度可达到数十微米至数百微米,其长度最高可达到105μm;

3、本发明提供的合成方法无须繁琐的晶种制备和复杂的条件控制,该合成方法简便易行,可控性较好,且与预制晶体和异质形核点这两种方法相比,生成的杂质较少,产品的纯度较高;

4、本发明提供的合成方法以水作为溶剂,不仅能提高对原料中杂质的敏感性,有利于提高产物的纯度,且不涉及溶剂直接影响银纳米线的产品规格和质量,有利于提高产物的质量,水与多元醇相比,也更加经济和环保。

附图说明

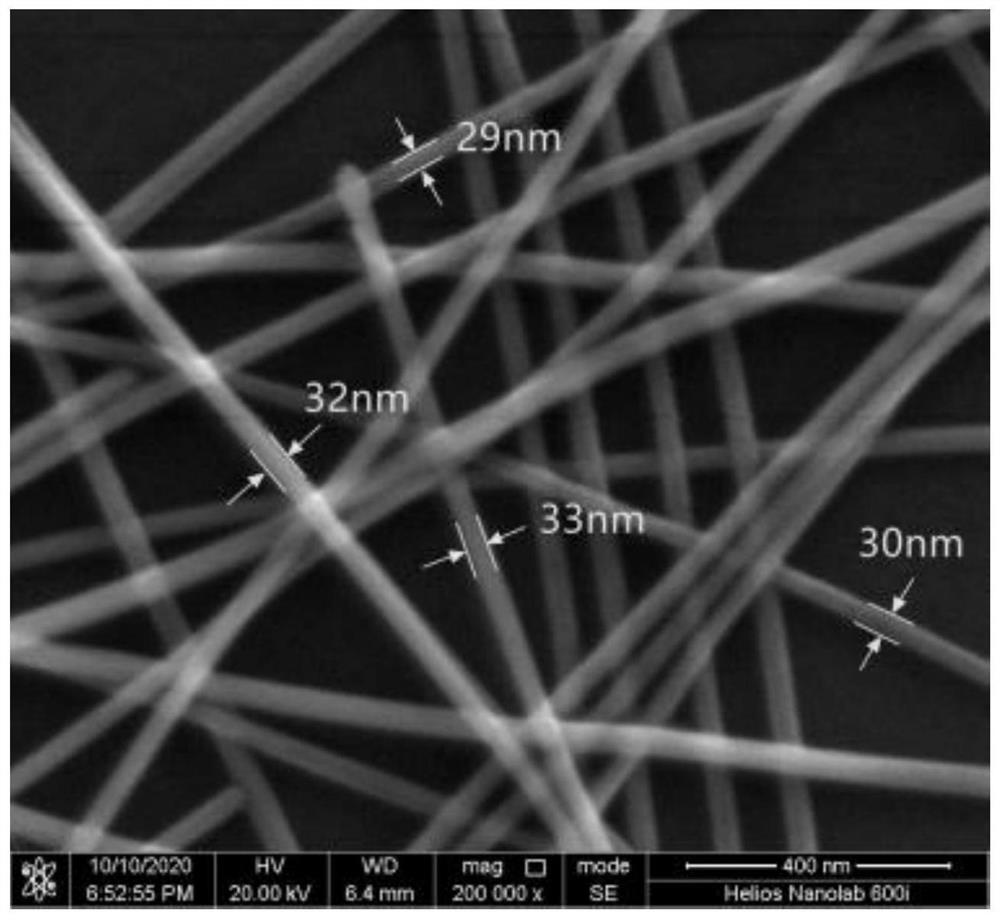

图1为本发明实施例1中制备得到的银纳米线的高倍扫描电镜图;

图2为本发明实施例1中制备得到的银纳米线的低倍扫描电镜图;

图3为本发明实施例2中制备得到的银纳米线的高倍扫描电镜图;

图4为本发明实施例2中制备得到的银纳米线的低倍扫描电镜图;

图5为本发明实施例3中制备得到的银纳米线的高倍扫描电镜图;

图6为本发明实施例3中制备得到的银纳米线的低倍扫描电镜图;

图7为本发明实施例4中制备得到的银纳米线的高倍扫描电镜图;

图8为本发明实施例4中制备得到的银纳米线的低倍扫描电镜图。

具体实施方式

目前采用水热法合成银纳米线主要是通过加入浓度较低的控制剂,或者预制晶种,使大部分的银离子在自由状态下被还原,加入的浓度较低的控制剂在溶液中先与银离子形成少量难电离的物质,可以为银纳米线的生长提供异质形核点,之后处于自由状态下的银离子被还原剂还原,在异质形核点上继续生长,生成银纳米线;采用预制晶种的方法与引入异质形核点的目的相同,都是为了控制被还原的银原子在特定位点沉积并呈一维生长,但不论是引入异质形核点还是预制晶种,在反应溶液中具有较高浓度银离子的情况下,均匀形核过程难以避免,从而导致颗粒杂质的形成过程难以控制,也难以保证银纳米线只呈一维方向生长,导致银纳米的直径较粗。

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

另外,术语“包含”、“包括”、“含有”、“具有”的含义是非限制性的,即可加入不影响结果的其它步骤和其它成分。如无特殊说明的,材料、设备、试剂均为市售。

基于此,本发明的实施例提供了一种高长径比银纳米线的水热合成方法,包括如下步骤:

将聚乙烯吡咯烷酮水溶液、硝酸银水溶液、控制剂水溶液、还原剂水溶液混合均匀,制备得到反应溶液,其中,所述反应溶液中硝酸银的浓度不高于控制剂的浓度;

在密闭条件下,将所述反应溶液进行水热反应,制备得到含有银纳米线的母液,对所述含有银纳米线的母液进行后续处理,得到含有银纳米线的分散液。

本发明的实施例通过采用控制剂浓度等于或高于硝酸银浓度的反应溶液,使反应溶液中的大部分银离子与控制剂中的阴离子结合形成难电离的物质,从而使反应溶液中的银离子保持极低的浓度,在水热反应过程中,浓度较低的银离子被还原剂还原成银原子,并优先呈一维生长,而不依赖预制的晶种或异质形核点,因此,在银离子被还原成银原子的过程中,生成的杂质较少;随着还原反应对银离子的消耗,难电离的化合物为了维持电离平衡,会缓慢释放出银离子,释放出的银离子继续被抗坏血酸还原成银原子,并维持一维银纳米线的生长,从而得到具有高长径比的银纳米线,且银纳米线的直径较小。

具体地,本发明的实施例提供的高长径比银纳米线的水热合成方法,还包括:以蒸馏水为溶剂,配制聚乙烯吡咯烷酮水溶液、硝酸银水溶液、控制剂水溶液和还原剂水溶液。

本发明的实施例中,以蒸馏水作为溶剂配制反应溶液,蒸馏水不仅能提高对原料中杂质的敏感性,有利于提高产物的纯度,且不涉及不同批次的蒸馏水直接影响银纳米线的产品规格和质量,有利于提高产物的质量,蒸馏水与多元醇相比,也更加经济和环保。

具体地,制备反应溶液时,先向聚乙烯吡咯烷酮水溶液中加入硝酸银水溶液,搅拌混合均匀后,再加入控制剂水溶液,搅拌混合均匀,最后再加入还原剂水溶液,搅拌混合均匀,制备得到反应溶液。

在制备反应溶液时,通过调整各原料的加入顺序,以保证聚乙烯吡咯烷酮能充分包覆银离子,以避免后续银纳米线烧损和团聚,再向聚乙烯吡咯烷酮水溶液和硝酸银水溶液的混合液中加入控制剂水溶液,以保证反应溶液中自由态的银离子保持极低的浓度,以避免大部分自由态的银离子直接与还原剂结合,或者直接被还原剂还原。

其中,硝酸银水溶液的摩尔浓度为0.5-2mmol/L,反应溶液中硝酸银与控制剂的摩尔比为1:1-3。

为了平衡银离子的释放速度和还原速度,从而制备得到长径比更均匀的银纳米线,优选地,硝酸银水溶液的摩尔浓度为1mmol/L,反应溶液中硝酸银与控制剂的摩尔比为1:1.5-2。

反应溶液中硝酸银与聚乙烯吡咯烷酮的摩尔比为1:0.5-3。

为了能使聚乙烯吡咯烷酮更好的包覆银纳米线避免银纳米线烧损,并使银纳米线充分分散,以及避免聚乙烯吡咯烷酮浓度过高抑制银纳米线的生长和增加后续提纯的难度,优选地,反应溶液中硝酸银与聚乙烯吡咯烷酮的摩尔比为1:1-1.5。

其中,聚乙烯吡咯烷酮的平均分子量为40000-1300000。优选地,聚乙烯吡咯烷酮的平均分子量为360000。

反应溶液中硝酸银与还原剂的摩尔比为1:2-10。

为了能保证反应溶液中的银离子能充分被还原,并使控制银纳米线更好的进行一维生长,优选地,反应溶液中硝酸银与还原剂的摩尔比为1:3-5。

为了提高还原剂的还原速率,并避免影响银纳米线的一维生长,优选地,还原剂为葡萄糖和半乳糖,且葡萄糖和半乳糖的摩尔比为1:1。

控制剂为氯化钠、氯化钾、碳酸钠和碳酸钾中的一种或几种的混合。

为了适当提高银离子的释放速度,提高生产效率,优选地,控制剂为氯化钠和碳酸钠,或氯化钠和碳酸钾,或氯化钾和碳酸钠,或氯化钾和碳酸钾,且控制剂中氯离子和碳酸根离子的摩尔比为1:0.1-0.3。更优选地,控制剂为氯化钠和碳酸钠,且控制剂中氯化钠和碳酸钠的摩尔比为1:0.2。

将反应溶液进行水热反应包括:将反应溶液从常温升至水热反应温度,进行水热反应,其中,水热反应温度为150-190℃,水热反应时间为6-12h,升温速率为3-5℃/min。

通过控制反应溶液的水热反应温度和升温速率,以保证在水热反应过程中,缓慢的释放银离子,使银纳米线能更均匀的向维持一维方向生长。

为了提高反应产物的纯度,减少杂质的生成,优选地,水热反应温度为160-170℃,水热反应时间为8-10h。

制备得到含有银纳米线的母液后,将含有银纳米线的母液用蒸馏水稀释后,通过离心分离后,得到分离产物,将分离产物经过清洗后,分散在蒸馏水中,得到含有银纳米线的分散液。

为了对本发明进行进一步详细说明,下面将结合具体实施例对本发明进行进一步说明。本发明中的实施例中所使用的实验方法如无特殊说明,均为常规方法;本发明中的实施例中所用的材料、试剂等,如无特殊说明,均为市场购买所得。

实施例1

本实施例提供了一种高长径比银纳米线的水热合成方法,包括如下步骤:

1.1按照摩尔比为1:1称取葡萄糖和半乳糖,作为还原剂,再按照氯化钠和碳酸钠的摩尔比为1:0.2称取氯化钠和碳酸钠,作为控制剂;再以蒸馏水为溶剂,分别配制浓度为100mmol/L的硝酸银水溶液、浓度为100mmol/L的聚乙烯吡咯烷酮水溶液(其中聚乙烯吡咯烷酮的平均分子量为360000)、浓度为300mmol/L的还原剂水溶液以及浓度为100mmol/L的控制剂水溶液;

1.2在常温下,依次向烧杯中加入4.8mL蒸馏水、0.05mL聚乙烯吡咯烷酮水溶液、0.05mL硝酸银水溶液、0.05mL控制剂水溶液和0.05mL还原剂水溶液,搅拌烧杯中的溶液直至混合均匀,得到反应溶液;

1.3将反应溶液转移至具有聚四氟乙烯内衬的不锈钢水热反应釜中,再以升温速率为4℃/min,将不锈钢水热反应釜内的反应溶液从常温升至170℃进行水热反应,水热反应时间为8h,水热反应完后,将水热反应产物自然冷却至常温,得到含有银纳米线的母液;将含有银纳米线的母液用蒸馏水稀释后,通过离心分离后,得到分离产物,将分离产物经过清洗后,分散在蒸馏水中,得到含有银纳米线的分散液。

将本实施例中得到的含有银纳米线的分散液滴涂在抛光硅片上,并进行形貌分析,得到图1和图2。图1为实施例1中制得的银纳米线的高倍(放大倍数为200000倍)扫描电镜图,图2为实施例1中制得的银纳米线的低倍(放大倍数为5000倍)扫描电镜图。由图1和图2可以看出,产物以银纳米线为主,但也含有少量的银纳米颗粒杂质,但并未在产物中发现氯化银颗粒,说明反应溶液中的银离子已全部被还原,本实施例的制备方法具有较高的产率。由图1可以看出,制得的银纳米线的直径较为均匀,且直径基本在30nm左右。由图2可以看出,制得的银纳米线的长度较长,可达到数十微米,在本实施例中银纳米线的长度最高可达到63μm。

实施例2

本实施例提供了一种高长径比银纳米线的水热合成方法,包括如下步骤:

2.1按照摩尔比为1:1称取葡萄糖和半乳糖,作为还原剂,再按照氯化钠和碳酸钠的摩尔比为1:0.2称取氯化钠和碳酸钠,作为控制剂;再以蒸馏水为溶剂,分别配制浓度为100mmol/L的硝酸银水溶液、浓度为100mmol/L的聚乙烯吡咯烷酮水溶液(其中聚乙烯吡咯烷酮的平均分子量为360000)、浓度为300mmol/L的还原剂水溶液以及浓度为100mmol/L的控制剂水溶液;

2.2在常温下,依次向烧杯中加入4.775mL蒸馏水、0.05mL聚乙烯吡咯烷酮水溶液、0.05mL硝酸银水溶液、0.075mL控制剂水溶液和0.05mL还原剂水溶液,搅拌烧杯中的溶液直至混合均匀,得到反应溶液;

2.3将反应溶液转移至具有聚四氟乙烯内衬的不锈钢水热反应釜中,再以升温速率为4℃/min,将不锈钢水热反应釜内的反应溶液从常温升至170℃进行水热反应,水热反应时间为8h,水热反应完后,将水热反应产物自然冷却至常温,得到含有银纳米线的母液;将含有银纳米线的母液用蒸馏水稀释后,通过离心分离后,得到分离产物,将分离产物经过清洗后,分散在蒸馏水中,得到含有银纳米线的分散液。

将本实施例中得到的含有银纳米线的分散液滴涂在抛光硅片上,并进行形貌分析,得到图3和图4。图3为实施例2中制得的银纳米线的高倍(放大倍数为200000倍)扫描电镜图,图4为实施例2中制得的银纳米线的低倍(放大倍数为3000倍)扫描电镜图。由图3和图4可以看出,产物以银纳米线为主,但也含有少量的银纳米颗粒杂质,但并未在产物中发现氯化银颗粒,说明反应溶液中的银离子已全部被还原,本实施例的制备方法具有较高的产率,且本实施例中的产率略高于实施例1中的产率。由图3可以看出,制得的银纳米线的直径较为均匀,且大部分银纳米线的直径在30-40nm之间,少量银纳米线的直径在50-60nm之间。由图4可以看出,制得的银纳米线的长度较长,可达到数十至数百微米,在本实施例中银纳米线的长度最高可达到105μm,图4中分别标记了长度为102μm和105μm的银纳米线。

实施例3

本实施例提供了一种高长径比银纳米线的水热合成方法,包括如下步骤:

3.1按照摩尔比为1:1称取葡萄糖和半乳糖,作为还原剂,再按照氯化钠和碳酸钠的摩尔比为1:0.2称取氯化钠和碳酸钠,作为控制剂;再以蒸馏水为溶剂,分别配制浓度为100mmol/L的硝酸银水溶液、浓度为100mmol/L的聚乙烯吡咯烷酮水溶液(其中聚乙烯吡咯烷酮的平均分子量为360000)、浓度为300mmol/L的还原剂水溶液以及浓度为100mmol/L的控制剂水溶液;

3.2在常温下,依次向烧杯中加入4.8mL蒸馏水、0.025mL聚乙烯吡咯烷酮水溶液、0.05mL硝酸银水溶液、0.075mL控制剂水溶液和0.05mL还原剂水溶液,搅拌烧杯中的溶液直至混合均匀,得到反应溶液;

3.3将反应溶液转移至具有聚四氟乙烯内衬的不锈钢水热反应釜中,再以升温速率为4℃/min,将不锈钢水热反应釜内的反应溶液从常温升至170℃进行水热反应,水热反应时间为8h,水热反应完后,将水热反应产物自然冷却至常温,得到含有银纳米线的母液;将含有银纳米线的母液用蒸馏水稀释后,通过离心分离后,得到分离产物,将分离产物经过清洗后,分散在蒸馏水中,得到含有银纳米线的分散液。

将本实施例中得到的含有银纳米线的分散液滴涂在抛光硅片上,并进行形貌分析,得到图5和图6。图5为实施例3中制得的银纳米线的高倍(放大倍数为200000倍)扫描电镜图,图6为实施例3中制得的银纳米线的低倍(放大倍数为3000倍)扫描电镜图。由图5和图6可以看出,产物以银纳米线为主,也含有少量的银纳米颗粒杂质,并出现了少量粗大的不规则纳米棒和纳米片,虽然反应溶液中的银离子全部被还原,但本实施例中的产率低于实施例1中的产率。由图5可以看出,制得的银纳米线的直径较为均匀,且大部分银纳米线的直径在40-50nm之间。由图6可以看出,制得的银纳米线的长度较长,可达到数十微米,在本实施例中银纳米线的长度最高可达到97μm,图6中分别标记了长度为74μm和97μm的银纳米线。

实施例4

本实施例提供了一种高长径比银纳米线的水热合成方法,包括如下步骤:

4.1按照摩尔比为1:1称取葡萄糖和半乳糖,作为还原剂;再以蒸馏水为溶剂,分别配制浓度为100mmol/L的硝酸银水溶液、浓度为100mmol/L的聚乙烯吡咯烷酮水溶液(其中聚乙烯吡咯烷酮的平均分子量为360000)、浓度为300mmol/L的还原剂水溶液,以及浓度为100mmol/L的氯化钠溶液作为控制剂水溶液;

4.2在常温下,依次向烧杯中加入4.775mL蒸馏水、0.05mL聚乙烯吡咯烷酮水溶液、0.05mL硝酸银水溶液、0.075mL氯化钠溶液和0.05mL还原剂水溶液,搅拌烧杯中的溶液直至混合均匀,得到反应溶液;

4.3将反应溶液转移至具有聚四氟乙烯内衬的不锈钢水热反应釜中,再以升温速率为5℃/min,将不锈钢水热反应釜内的反应溶液从常温升至180℃进行水热反应,水热反应时间为8h,水热反应完后,将水热反应产物自然冷却至常温,得到含有银纳米线的母液;将含有银纳米线的母液用蒸馏水稀释后,通过离心分离后,得到分离产物,将分离产物经过清洗后,分散在蒸馏水中,得到含有银纳米线的分散液。

将本实施例中得到的含有银纳米线的分散液滴涂在抛光硅片上,并进行形貌分析,得到图7和图8。图7为实施例4中制得的银纳米线的高倍(放大倍数为200000倍)扫描电镜图,图8为实施例4中制得的银纳米线的低倍(放大倍数为5000倍)扫描电镜图。由图7和图8可以看出,虽然产物以银纳米线为主,但产物中出现了较多粗大纳米棒和不规则纳米片,制得的银纳米线的产率低于实施例1-实施例3。由图7可以看出,制得的银纳米线的直径不均匀,大部分银纳米线的直径在30-40nm之间,但少部分银纳米线的直径可达到90nm。由图8可以看出,采用本实施例的方法仍然可以制得长度较长得银纳米线,在本实施例中银纳米线的长度最高可达到76μm。

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种高长径比银纳米线的水热合成方法

- 一锅法制备高长径比银纳米线的纤维素水热合成法