用于制作超低能耗建筑保温板材的泡塑装置

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及泡塑设备技术领域,具体涉及一种用于制作超低能耗建筑保温板材的泡塑装置。

背景技术

在超低能耗建筑中,保温板材要有较高的保温性能和结构强度,并且不能有拼接缝隙。如图9所示,为了提高建筑保温板材102的结构强度和使用寿命,避免保温材料层脱落,要在保温板材内加装钢筋桁架101;为了减少保温板材拼接时留有缝隙,要在建筑保温板材侧边预留拼接企口103。现有技术中的泡塑机在制作这种保温板材过程中,先在泡塑机的发泡模具内安装好钢筋桁架,然后再注入泡沫颗粒原料发泡成型,最后再利用切割的方法在发泡成型的保温板材侧边加工预留企口。切割企口浪费原材料和人工,切割出来的企口表面平整度差,而且在泡塑成型时也无法灵活调整板材尺寸,无法满足建筑保温板材拼接要求。因此,有必要提供一种用于制作超低能耗建筑保温板材的泡塑装置来解决上述技术问题。

发明内容

本发明提供了一种用于制作超低能耗建筑保温板材的泡塑装置,本发明用于制作带有企口和内置桁架的建筑保温板材,有效解决了泡塑机在制作上述建筑保温板材时无法一次成型拼接企口、无法灵活调整板材宽度、加装钢筋桁架操作不方便的问题。

本发明采用如下技术方案:一种用于制作超低能耗建筑保温板材的泡塑装置,包括底部支架,其特征在于:还包括安装于底部支架上方的模腔底座、盖在模腔底座上方的模腔上盖,所述模腔上盖侧面与模腔底座侧面铰接连接且模腔上盖可以向后翻转打开;所述模腔底座包括模腔支撑架、位于模腔支撑架上方的四方框形的模腔边框、位于模腔边框底部的模腔底板,所述模腔底板位于模腔边框内底部,模腔底板下方设有顶出装置,所述模腔底板一侧边上方设有移动式企口挡板,移动式企口挡板利用横向分布的滑轨安装在模腔底板上,模腔边框上设有挡板驱动装置,挡板驱动装置可以带动移动式企口挡板沿滑轨平移;所述模腔上盖包括上盖本体板和固定式企口挡板,上盖本体板封堵在模腔边框上端口,固定式企口挡板位于上盖本体板底面与移动式企口挡板相对的另一侧边。

进一步的,所述挡板驱动装置包括分别安装在移动式企口挡板两端外侧的两个梯形丝杠螺母,梯形丝杠螺母内均设有的梯形丝杠,两个梯形丝杠之间利用链轮、链条实现联动,其中一个梯形丝杠外端利用联轴器与驱动电机连接,驱动电机固定在模腔边框上。

进一步的,所述模腔上盖侧面设有翻转臂,所述模腔底座侧面设有连接座,翻转臂与连接座利用转轴铰接连接,翻转臂与开合模油缸连接,开合模油缸安装在底部支架上。开合模油缸带动翻转臂摆动可使模腔上盖在模腔底座上实现开合翻转动作。

进一步的,所述上盖本体板上设有入料枪和蒸汽管路,上盖本体板内侧面设有桁架顶角让位槽,模腔底板内部设有蒸汽管路,模腔底板上面设有桁架底脚固安装孔。

进一步的,所述顶出装置包括顶出油缸、与顶出油缸连接的顶出架和顶出杆;所述顶出杆上端面穿过模腔底板后与模腔底板的上端面持平,所述顶出油缸安装在模腔支撑架底部。

进一步的,所述桁架顶角让位槽底面设有硅胶密封板和让位槽盖板;硅胶密封板和让位槽盖板上均设有可以穿过桁架顶部钢筋的让位开口。

进一步的,所述模腔底座的模腔边框外周设有模腔锁套,所述模腔上盖外周设有可插入模腔锁套的上盖锁芯。

本发明的模腔上盖侧面与模腔底座侧面铰接连接,使模腔上盖可以向上翻转打开,使模腔底座上口无阻挡敞开,便于工人在模腔底座内安装钢筋桁架。泡塑模具组件利用固定式企口挡板和移动式企口挡板可以在发泡建筑保温板材时一次成型拼接企口,省去后期切割企口工序,节省了原材料和人工成本。固定式企口挡板安装在模腔上盖的上盖本体板底面,当模腔上盖向上翻转打开后,固定式企口挡板随模腔上盖一起移走,不会影响发泡成型后的建筑保温板材顶出。移动式企口挡板利用挡板驱动装置带动可以沿滑轨移动,通过移动式企口挡板的移动改变移动式企口挡板与固定式企口挡板之间的距离,进而可以达到灵活调整建筑保温板材尺寸的目的,满足建筑保温板材拼接要求。

附图说明

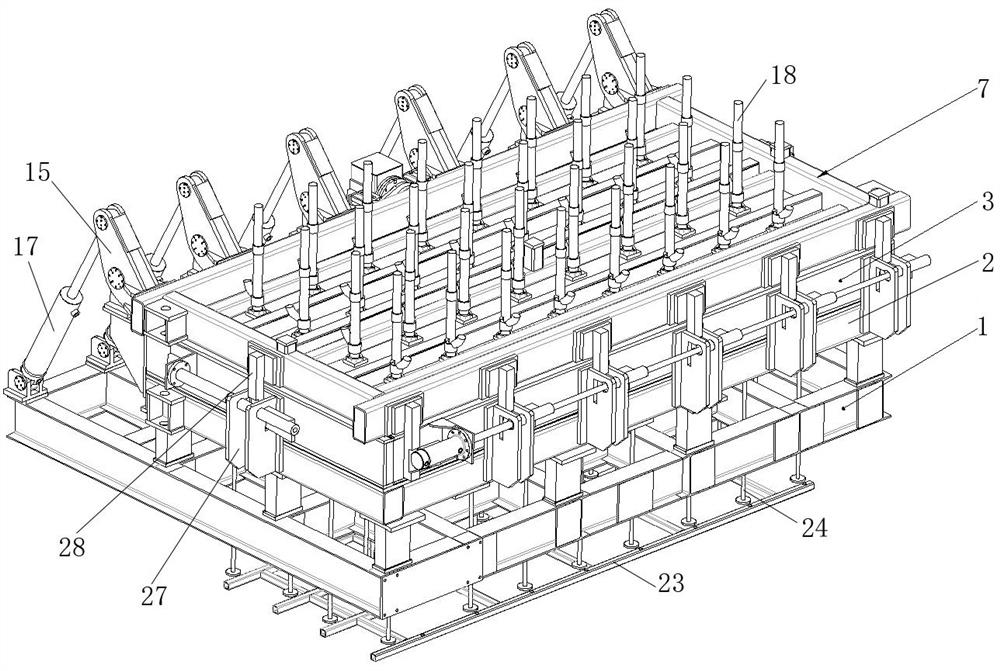

图1为本发明所述用于制作超低能耗建筑保温板材的泡塑装置的立体结构示意图;

图2为本发明的截面结构示意图;

图3为本发明的模腔底座内部结构示意图;

图4为本发明的模腔底座俯视结构示意图;

图5为图4的A处放大图;

图6为本发明的模腔上盖向上翻转打开后的结构示意图;

图7为图6的B处放大图;

图8为本发明的顶出装置安装示意图;

图9为本发明的产品建筑保温板材的截面结构示意图;

图中标号为:1底部支架;2模腔支撑架;3模腔边框;4模腔底板;5移动式企口挡板;6滑轨;7上盖本体板;8固定式企口挡板;9梯形丝杠螺母;10梯形丝杠;11链轮;12链条;13联轴器;14驱动电机;15翻转臂;16连接座;17开合模油缸;18入料枪;19蒸汽管路;20桁架顶角让位槽;21桁架底脚固安装孔;22顶出油缸;23顶出架;24顶出杆;25硅胶密封板;26让位槽盖板;27模腔锁套;28上盖锁芯; 101钢筋桁架;102建筑保温板材;103拼接企口。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,以下结合附图及较佳实施例,对本发明的具体实施方式、结构、特征详细说明如后。

请参阅图1-图9所示,本发明提供了一种用于制作超低能耗建筑保温板材的泡塑装置,包括底部支架1,还包括安装于底部支架上方的模腔底座、盖在模腔底座上方的模腔上盖,所述模腔上盖侧面与模腔底座侧面铰接连接并且模腔上盖可以向后翻转打开;所述模腔底座包括模腔支撑架2、位于模腔支撑架上方的四方框形的模腔边框3、位于模腔边框底部的模腔底板4,所述模腔底板4位于模腔边框3内底部,模腔底板4下方设有顶出装置,所述模腔底板一侧边上方设有移动式企口挡板5,移动式企口挡板利用横向分布的滑轨6安装在模腔底板上,模腔边框上设有挡板驱动装置,挡板驱动装置可以带动移动式企口挡板5沿滑轨6平移;所述模腔上盖包括上盖本体板7和固定式企口挡板8,上盖本体板7封堵在模腔边框3上端口,固定式企口挡板8位于上盖本体板底面7与移动式企口挡板5相对的另一侧边。

所述挡板驱动装置包括分别安装在移动式企口挡板两端外侧的两个梯形丝杠螺母9,梯形丝杠螺母内均设有的梯形丝杠10,两个梯形丝杠之间利用链轮11、链条12实现联动,其中一个梯形丝杠外端利用联轴器13与驱动电机14连接。驱动电机14固定在模腔边框3上。驱动电机14带动梯形丝杠10转动,梯形丝杠10通过梯形丝杠螺母9带动移动式企口挡板5沿滑轨6移动,通过移动式企口挡板5的移动改变移动式企口挡板与固定式企口挡板之间的距离,进而达到调整建筑保温板材102尺寸的目的。

所述模腔上盖侧面设有翻转臂15,所述模腔底座侧面设有连接座16,翻转臂15与连接座16利用转轴铰接连接,翻转臂与开合模油缸17连接,开合模油缸安装在底部支架1上。开合模油缸17带动翻转臂15摆动可使模腔上盖在模腔底座上实现开合翻转动作。模腔上盖向后翻转打开后,使模腔底座的上口无阻挡敞开,便于工人在模腔底座内安装钢筋桁架。

所述上盖本体板上设有入料枪18和蒸汽管路19,上盖本体板内侧面设有桁架顶角让位槽20,模腔底板内部设有蒸汽管路,模腔底板上面设有桁架底脚固安装孔21。所述桁架顶角让位槽底面设有硅胶密封板25和让位槽盖板26;硅胶密封板和让位槽盖板上均设有可以穿过桁架顶部钢筋的让位开口。模腔上盖与模腔底座扣合后,模腔底座内形成发泡腔体,入料枪18用于为发泡腔体注入发泡颗粒原料,蒸汽管路19与外部蒸汽设备连接,向发泡腔体内输送蒸汽。由于桁架的顶部钢筋和底部钢筋是凸出建筑保温板材上下两面的,桁架顶角让位槽20为桁架的顶部钢筋预留安装空间,桁架底脚固安装孔21为桁架底部钢筋预留安装空间。

所述顶出装置包括顶出油缸22、与顶出油缸连接的顶出架23和顶出杆24;所述顶出杆24上端面穿过模腔底板后与模腔底板4的上端面持平,所述顶出油缸22安装在模腔支撑架2底部。所述模腔底座的模腔边框外周设有模腔锁套27,所述模腔上盖外周设有可插入模腔锁套的上盖锁芯28。开模时,开合模油缸17缩回,拉动翻转臂15,进而带动模腔上盖与模腔底座分开并向后翻转,上盖锁芯28移出模腔锁套27。模腔上盖翻转角度超过90度后,模腔底座上口无阻挡敞开,便于工人在模腔底座内安装钢筋桁架101。此时的模腔上盖在重力的作用下不会自动合模,保证了操作工的安全。发泡完成开模后,启动顶出油缸22退回,带动顶出架23向上移动,顶出架23带动顶出杆24向上运动,顶出杆24推动已经发泡成型的建筑保温板材102向上移出模腔底座,人工将建筑保温板材取走后,顶出油缸22伸出,带动顶出架23向下移动,顶出杆24在自重作用下复位,完成一个工作流程。模腔底座内的发泡颗粒原料成型时一次成型拼接企口103,省去后期切割企口工序,节省了原材料和人工成本。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化与修改,均应属于本发明保护的范围。

- 用于制作超低能耗建筑保温板材的泡塑装置

- 用于制作超低能耗建筑保温板材的泡塑装置