一种汽车异形管件快速定位夹具

文献发布时间:2023-06-19 10:21:15

技术领域

本发明属于汽车夹具技术领域,具体的说是一种汽车异形管件快速定位夹具。

背景技术

汽车零部件中管件是必不可少的,常用于汽车排气系统、转向系统等,管件加工过程中不易定位,因此汽车管件加工过程中需要使用各种辅助夹具,用来固定汽车管件,使汽车管件处于正确的位置,方便加工和检测,用来提高加工速度和保证加工质量。

汽车异形管件需要使用特定的夹具,但现有的夹具适用性差,只能适用于单规格管件,不能适用于各种类型异形管件的装夹,不同异形管件需要不同种类的夹具,造成加工速度慢,夹具数量多,所占空间多,管理混乱。

发明内容

为了弥补现有技术的不足,本发明提出的一种汽车异形管件快速定位夹具。本发明主要用于解决现有技术中夹具适用性差,也就是用于解决一种夹具不能适用于各种类型异形管件装夹的问题,以及实现不同类型汽车异形管件的快速定位夹紧的问题。

本发明解决其技术问题所采用的技术方案是:本发明提供了一种汽车异形管件快速定位夹具,包括箱体、支撑板、弹性部件、夹紧部件和垫脚;所述箱体包括顶板、一号侧板、二号侧板和底板;所述顶板和所述底板之间设置所述一号侧板和所述二号侧板;两个所述一号侧板对称设置在所述顶板的两端;所述一号侧板固定连接在所述顶板的下表面上;两个所述二号侧板对称设置在所述顶板的另外两端;所述二号侧板固定连接在所述顶板的下表面上;所述底板上表面分别与所述一号侧板和所述二号侧板固定连接;所述底板的下表面设置所述垫脚;所述底板与所述垫脚固定连接;所述顶板竖向设置矩形槽;所述矩形槽均匀间隔设置;所述矩形槽贯穿所述顶板;所述矩形槽的长边与两个所述一号侧板相对的面平行;所述支撑板穿过所述矩形槽;所述支撑板与所述矩形槽间隙配合;所述支撑板底部中间设置弹簧孔;所述弹簧孔为盲孔;所述支撑板平行于所述矩形槽短边的一个侧面上设置贯穿的竖向T型槽;所述支撑板平行于矩形槽长边的一个侧面上设置贯穿的横向T型槽;所述支撑板顶部设有固定块和定位块;所述固定块通过螺钉和T型滑块滑动连接在所述竖向T型槽内;所述定位块通过螺钉和T型滑块滑动连接在所述横向T型槽内;所述支撑板和所述底板之间设置所述弹性部件;所述弹性部件用于弹性支撑所述支撑板;

所述夹紧部件包括弹性挡片、一号铰接座、二号铰接座、凸轮、铰接轴、一号转轴、二号转轴、链轮、链条、蜗轮、蜗杆和旋转把手;所述一号铰接座设置在所述顶板的下表面上;所述一号铰接座与所述顶板的下表面固定连接;所述一号铰接座对称设置在所述支撑板的两侧;所述弹性挡片的上端铰接在所述一号铰接座上;所述弹性挡片与所述一号铰接座通过铰接轴铰接;所述铰接轴的轴线与所述矩形槽的短边平行;所述二号铰接座设置在所述顶板的下表面上;所述二号铰接座与所述顶板的下表面固定连接;所述二号铰接座设置在所述一号铰接座的两侧;所述二号铰接座对称设置在所述支撑板的两侧;所述凸轮铰接在所述二号铰接座上;所述一号转轴穿过一个所述二号铰接座的铰接点处;所述一号转轴与一个所述凸轮固定连接;所述二号转轴穿过另一个所述二号铰接座的铰接点处;所述二号转轴与另一个所述凸轮固定连接;所述一号转轴和所述二号转轴分别转动连接在两个所述一号侧板上;相邻的两个所述一号转轴通过所述链轮和所述链条连接;相邻的两个所述二号转轴通过链轮和链条连接;任意一个所述一号转轴端部固定连接所述蜗轮;任意一个所述二号转轴端部固定连接所述蜗轮;两个所述蜗轮通过所述蜗杆连接;所述箱体侧面设置有两个转动座;所述蜗杆与所述转动座转动连接;所述蜗杆两端的螺纹方向相反;所述蜗杆的两端分别与所述蜗轮啮合;所述蜗杆中部设置所述旋转把手;所述蜗杆与所述旋转把手固定连接。

工作时,异形管件安放在支撑板上,通过对异形管件施加向下的压力,使异形管件向下移动,使异形管件底部所有的支撑板顶部的定位块的作用面都与异形管件底部贴合在一起,通过转动旋转把手,进而旋转把手带动蜗杆转动,进而蜗杆带动蜗轮转动,又因为蜗杆两端的螺纹方向相反,进而带动与蜗杆啮合的两个蜗轮往相反的方向转动,进而两个蜗轮带动一号转轴和二号转轴往相反的方向转动,又因为相邻的两个一号转轴之间通过链轮和链条连接在一起,进而所有的一号转轴同时转动,且相邻的两个二号转轴之间通过链轮和链条连接在一起,进而所有的二号转轴同时转动,进而带动支撑板两侧的凸轮同时往相反的方向转动,进而带动两侧凸轮的工作面以对称的切入点向支撑板摆动,进而使支撑板两侧凸轮的工作面同时抵触在弹性挡片上,进而弹性挡片与支撑板紧密贴合,进而增加弹性挡片对支撑板的压力,进而增加弹性挡片对支撑板的摩擦力,进而实现支撑板的夹紧,进而增加支撑板的稳定性,进而实现异形管件的快速定位,进而节约时间;支撑板两侧凸轮对两侧弹性挡片的作用点在同一水平面上,进而使支撑板两侧受力点在同一平面上,进而防止支撑板受力不均发生扭转,进而增加支撑板的稳定性,进而实现异形管件的准确定位,进而提高加工精度;通过设置弹性挡片,进而防止凸轮转动时直接作用在支撑板上,进而防止凸轮摆动直接推动支撑板,又因为弹性挡片上端铰接在顶板上,进而防止凸轮转动时产生的摩擦力带动弹性挡片竖向移动,进而防止支撑板竖向移动,进而增加支撑板的稳定性,进而实现异形管件的准确定位,进而提高加工精度;固定块通过螺钉和T型滑块与支撑板滑动连接,且定位块通过螺钉和T型滑块与支撑板滑动连接,进而固定块和定位块可以根据异形管件的形状和位置进行调整,进而实现异形管件的准确固定,进而实现异形管件的快速定位,进而减少不同形状零件所需要的夹具种类,进而有利于夹具管理,进而有利于节约资源;通过在支撑板和底板之间设置弹性部件,支撑板下移时弹性部件产生压缩,进而产生弹力,弹力使支撑板顶部的定位块的作用面与异形管件底部贴合在一起,定位块作用面形成一个与异形管件底部吻合的整体,进而实现快速更换相同规格的异形管件,进而实现异形管件的的批量加工,进而提高异形管件的加工速率,进而节约时间。

优选的,所述弹性挡片为分体式结构;所述弹性挡片包括橡胶片和金属片;所述金属片和所述橡胶片紧密贴合在一起;所述橡胶片靠近所述支撑板设置。

凸轮工作面抵触在金属片上,进而橡胶片抵触在支撑板的侧面上,金属片减小了凸轮对弹性挡片的摩擦力,同时橡胶片增加了弹性挡片和支撑板之间的摩擦力,进而减小弹性挡片的竖向位移,进而减小支撑板的竖向位移,进而增加支撑板的稳定性,进而实现异形管件的稳固装夹,进而提高加工精度。

优选的,所述凸轮锁紧时抵触在所述弹性挡片的下端。

工作时,通过摆动凸轮使凸轮工作面抵触在弹性挡片的下端,进而使弹性挡片工作面发生变形,进而增加弹性挡片工作面与支撑板侧面的接触面积,进而增加弹性挡片对支撑板的摩擦力,进而增加支撑板的稳定性,进而实现异形管件的稳固装夹,进而提高加工精度。

优选的,所述凸轮锁紧时水平向上倾斜2°-8°。

工作时,汽车异形管件和支撑板的自重使支撑板有向下移动的趋势,进而对弹性挡片产生向下的摩擦力,进而对凸轮产生向下的摩擦力,进而使凸轮有向下摆动的趋势,但是凸轮向上倾斜2°-8°,进而凸轮对二号铰接座产生向外的推力,又因为二号铰接座固定连接在顶板上,进而增加二号铰接座对凸轮的推力,进而增加凸轮对弹性挡片的压力,进而增加弹性挡片对支撑板的压力,进而增加弹性挡片对支撑板的摩擦力,进而增加支撑板的稳定性,进而实现不同重量异形管件的稳固装夹。

优选的,所述弹性部件包括一号弹簧、二号弹簧、一号导向套、二号导向套和固定杆;所述二号导向套均匀间隔设置在所述底板上;所述二号导向套与所述底板固定连接;所述二号导向套上端水平设置所述固定杆;所述固定杆与所述二号导向套固定连接;所述固定杆贯穿所述二号导向套;所述一号导向套上端设置凸缘;所述一号导向套下端竖向设置避让槽;所述避让槽贯穿所述一号导向套;所述一号导向套下端穿过所述二号导向套;所述固定杆穿过所述避让槽;所述一号导向套与所述二号导向套滑动连接;所述一号导向套内设置所述一号弹簧;所述一号弹簧的上端抵触在所述弹簧孔内;所述一号弹簧的下端抵触在所述固定杆上;所述一号导向套外部套设所述二号弹簧;所述二号弹簧的上端抵触在所述凸缘的下表面上;所述二号弹簧的下端抵触在所述二号导向套的上表面上。

通过在一号弹簧外设置一号导向套,且一号导向套滑动连接在二号导向套内,进而一号导向套对一号弹簧进行导向,进而防止一号弹簧压缩时产生弯曲变形,进而有利于一号弹簧的恢复,进而有利于支撑板位置的恢复;而且通过在一号导向套外设置二号弹簧,二号弹簧产生弹力,进而弹力弹性支撑一号导向套,进而防止一号导向套在未与支撑板接触时向下移动,进而保证一号导向套对一号弹簧的导向作用,进而防止一号弹簧压缩时弯曲变形,进而有利于一号弹簧的恢复,进而有利于支撑板位置的恢复;而且异形管件安装前一号导向套上端与支撑板下端具有一定距离,进而减小异形管件在安装开始阶段受到的弹力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度。

优选的,所述支撑板的两侧对称设置导向部件;所述导向部件包括导向板、滚珠和导向管;所述导向板与所述顶板下表面固定连接;所述导向板靠近所述支撑板的侧面上竖向设置所述滚槽;所述滚槽的一端与所述导向管的一端连通;所述滚槽的另一端与所述导向管的另一端连通;所述导向管与所述导向板固定连接;所述导向管与所述滚槽形成循环的滚珠通道;所述滚珠通道内设置所述滚珠。

通过设置导向部件,进而减小支撑板和矩形槽之间的间隙,进而减小支撑板移动过程中的偏位,进而实现异形管件的准确定位;滚珠与支撑板侧面之间滚动配合,支撑板下移时带动滚珠在滚槽内由上向下滚动,进而滚珠从滚槽下端进入导向管下端,进而滚珠在导向管由下向上滚动,进而滚珠从导向管上端进入滚槽上端,进而循环滚动,使支撑板移动过程中的摩擦由滑动摩擦变为滚动摩擦,进而减小了支撑板下移过程受到的摩擦阻力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度;同时滚珠的滚动减小支撑板上移时受到的摩擦阻力,进而使支撑板上移时不易卡死,进而实现快速恢复支撑板位置,进而节约每次装夹的时间。

本发明的有益效果如下:

1.本发明中将异形管件安放在支撑板上,通过对异形管件施加向下的压力,使异形管件向下移动,使异形管件底部所有的支撑板顶部的定位块的作用面都与异形管件底部贴合在一起,通过转动旋转把手,进而旋转把手带动蜗杆转动,进而蜗杆带动蜗轮转动,又因为蜗杆两端的螺纹方向相反,进而带动与蜗杆啮合的两个蜗轮往相反的方向转动,进而两个蜗轮带动一号转轴和二号转轴往相反的方向转动,又因为相邻的两个一号转轴之间通过链轮和链条连接在一起,进而所有的一号转轴同时转动,且相邻的两个二号转轴之间通过链轮和链条连接在一起,进而所有的二号转轴同时转动,进而带动支撑板两侧的凸轮同时往相反的方向转动,进而带动两侧凸轮的工作面以对称的切入点向支撑板摆动,进而使支撑板两侧凸轮的工作面同时抵触在弹性挡片上,进而弹性挡片与支撑板紧密贴合,进而增加弹性挡片对支撑板的压力,进而增加弹性挡片对支撑板的摩擦力,进而实现支撑板的夹紧,进而增加支撑板的稳定性,进而实现异形管件的快速定位,进而节约时间;支撑板两侧凸轮对两侧弹性挡片的作用点在同一水平面上,进而使支撑板两侧受力点在同一平面上,进而防止支撑板受力不均发生扭转,进而增加支撑板的稳定性,进而实现异形管件的准确定位,进而提高加工精度;通过设置弹性挡片,进而防止凸轮转动时直接作用在支撑板上,进而防止凸轮摆动直接推动支撑板,又因为弹性挡片上端铰接在顶板上,进而防止凸轮转动时产生的摩擦力带动弹性挡片竖向移动,进而防止支撑板竖向移动,进而增加支撑板的稳定性,进而实现异形管件的准确定位,进而提高加工精度;固定块通过螺钉和T型滑块与支撑板滑动连接,且定位块通过螺钉和T型滑块与支撑板滑动连接,进而固定块和定位块可以根据异形管件的形状和位置进行调整,进而实现异形管件的准确固定,进而实现异形管件的快速定位,进而减少不同形状零件所需要的夹具种类,进而有利于夹具管理,进而有利于节约资源;通过在支撑板和底板之间设置弹性部件,支撑板下移时弹性部件产生压缩,进而产生弹力,弹力使支撑板顶部的定位块的作用面与异形管件底部贴合在一起,定位块作用面形成一个与异形管件底部吻合的整体,进而实现快速更换相同规格的异形管件,进而实现异形管件的的批量加工,进而提高异形管件的加工速率,进而节约时间。

2.本发明中凸轮工作面抵触在金属片上,进而橡胶片抵触在支撑板的侧面上,金属片减小了凸轮对弹性挡片的摩擦力,同时橡胶片增加了弹性挡片和支撑板之间的摩擦力,进而减小弹性挡片的竖向位移,进而减小支撑板的竖向位移,进而增加支撑板的稳定性,进而实现异形管件的稳固装夹,进而提高加工精度。

3.本发明中汽车异形管件和支撑板的自重使支撑板有向下移动的趋势,进而对弹性挡片产生向下的摩擦力,进而对凸轮产生向下的摩擦力,进而使凸轮有向下摆动的趋势,但是凸轮向上倾斜2°-8°,进而凸轮对二号铰接座产生向外的推力,又因为二号铰接座固定连接在顶板上,进而增加二号铰接座对凸轮的推力,进而增加凸轮对弹性挡片的压力,进而增加弹性挡片对支撑板的压力,进而增加弹性挡片对支撑板的摩擦力,进而增加支撑板的稳定性,进而实现不同重量异形管件的稳固装夹。

4.本发明中通过在一号弹簧外设置一号导向套,且一号导向套滑动连接在二号导向套内,进而一号导向套对一号弹簧进行导向,进而防止一号弹簧压缩时产生弯曲变形,进而有利于一号弹簧的恢复,进而有利于支撑板位置的恢复;而且通过在一号导向套外设置二号弹簧,二号弹簧产生弹力,进而弹力弹性支撑一号导向套,进而防止一号导向套在未与支撑板接触时向下移动,进而保证一号导向套对一号弹簧的导向作用,进而防止一号弹簧压缩时弯曲变形,进而有利于一号弹簧的恢复,进而有利于支撑板位置的恢复;而且异形管件安装前一号导向套上端与支撑板下端具有一定距离,进而减小异形管件在安装开始阶段受到的弹力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度。

5.本发明中通过设置导向部件,进而减小支撑板和矩形槽之间的间隙,进而减小支撑板移动过程中的偏位,进而实现异形管件的准确定位;滚珠与支撑板侧面之间滚动配合,支撑板下移时带动滚珠在滚槽内由上向下滚动,进而滚珠从滚槽下端进入导向管下端,进而滚珠在导向管由下向上滚动,进而滚珠从导向管上端进入滚槽上端,进而循环滚动,使支撑板移动过程中的摩擦由滑动摩擦变为滚动摩擦,进而减小了支撑板下移过程受到的摩擦阻力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度;同时滚珠的滚动减小支撑板上移时受到的摩擦阻力,进而使支撑板上移时不易卡死,进而实现快速恢复支撑板位置,进而节约每次装夹的时间。

附图说明

下面结合附图对本发明作进一步说明。

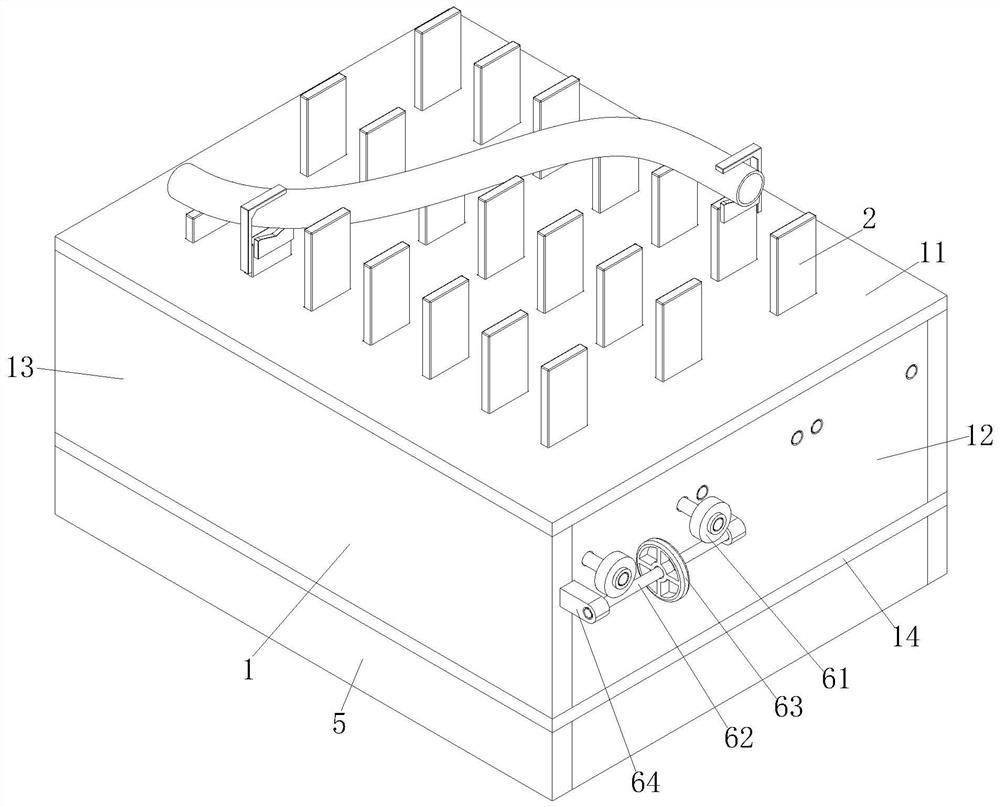

图1是本发明中快速定位夹具的整体结构示意图;

图2是本发明中快速定位夹具的内部结构示意图;

图3是本发明中一号转轴和二号转轴的结构示意图;

图4是本发明中支撑板和固定块的结构示意图;

图5是本发明中支撑板和定位块的结构示意图;

图6是本发明中凸轮和弹性挡片的结构示意图;

图7是图6中中A处的局部放大图;

图8是本发明中导向板和滚珠的结构示意图;

图9是图8中B处的局部放大图;

图中:箱体1、支撑板2、弹性部件3、夹紧部件4、垫脚5、顶板11、一号侧板12、二号侧板13、底板14、矩形槽111、弹簧孔26、竖向T型槽21、横向T型槽22、固定块23、定位块24、T型滑块25、弹性挡片41、一号铰接座42、二号铰接座43、凸轮44、铰接轴45、一号转轴46、二号转轴47、链轮48、链条49、蜗轮61、蜗杆62、旋转把手63、转动座64、橡胶片411、金属片412、一号弹簧31、二号弹簧32、一号导向套33、二号导向套34、固定杆35、凸缘331、导向部件7、导向板71、滚珠72、导向管73。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图7所示,一种汽车异形管件快速定位夹具,包括箱体1、支撑板2、弹性部件3、夹紧部件4和垫脚5;所述箱体1包括顶板11、一号侧板12、二号侧板13和底板14;所述顶板11和所述底板14之间设置所述一号侧板12和所述二号侧板13;两个所述一号侧板12对称设置在所述顶板11的两端;所述一号侧板12固定连接在所述顶板11的下表面上;两个所述二号侧板13对称设置在所述顶板11的另外两端;所述二号侧板13固定连接在所述顶板11的下表面上;所述底板14上表面分别与所述一号侧板12和所述二号侧板13固定连接;所述底板14的下表面设置所述垫脚5;所述底板14与所述垫脚5固定连接;所述顶板11竖向设置矩形槽111;所述矩形槽111均匀间隔设置;所述矩形槽111贯穿所述顶板11;所述矩形槽111的长边与两个所述一号侧板12相对的面平行;所述支撑板2穿过所述矩形槽111;所述支撑板2与所述矩形槽111间隙配合;所述支撑板底部中间设置弹簧孔26;所述弹簧孔26为盲孔;所述支撑板2平行于所述矩形槽111短边的一个侧面上设置贯穿的竖向T型槽21;所述支撑板2平行于矩形槽111长边的一个侧面上设置贯穿的横向T型槽22;所述支撑板2顶部设有固定块23和定位块24;所述固定块23通过螺钉和T型滑块25滑动连接在所述竖向T型槽21内;所述定位块24通过螺钉和T型滑块25滑动连接在所述横向T型槽22内;所述支撑板2和所述底板14之间设置所述弹性部件3;所述弹性部件3用于弹性支撑所述支撑板2;

所述夹紧部件4包括弹性挡片41、一号铰接座42、二号铰接座43、凸轮44、铰接轴45、一号转轴46、二号转轴47、链轮48、链条49、蜗轮61、蜗杆62和旋转把手63;所述一号铰接座42设置在所述顶板11的下表面上;所述一号铰接座42与所述顶板11的下表面固定连接;所述一号铰接座42对称设置在所述支撑板2的两侧;所述弹性挡片41的上端铰接在所述一号铰接座42上;所述弹性挡片41与所述一号铰接座42通过铰接轴45铰接;所述铰接轴45的轴线与所述矩形槽111的短边平行;所述二号铰接座43设置在所述顶板11的下表面上;所述二号铰接座43与所述顶板11的下表面固定连接;所述二号铰接座43设置在所述一号铰接座42的两侧;所述二号铰接座43对称设置在所述支撑板2的两侧;所述凸轮44铰接在所述二号铰接座43上;所述一号转轴46穿过一个所述二号铰接座43的铰接点处;所述一号转轴46与一个所述凸轮44固定连接;所述二号转轴47穿过另一个所述二号铰接座43的铰接点处;所述二号转轴47与另一个所述凸轮44固定连接;所述一号转轴46和所述二号转轴47分别转动连接在两个所述一号侧板12上;相邻的两个所述一号转轴46通过所述链轮48和所述链条49连接;相邻的两个所述二号转轴47通过链轮48和链条49连接;任意一个所述一号转轴46端部固定连接所述蜗轮61;任意一个所述二号转轴47端部固定连接所述蜗轮61;两个所述蜗轮61通过所述蜗杆62连接;所述箱体1侧面设置有两个转动座64;所述蜗杆62与所述转动座64转动连接;所述蜗杆62两端的螺纹方向相反;所述蜗杆62的两端分别与所述蜗轮61啮合;所述蜗杆62中部设置所述旋转把手63;所述蜗杆62与所述旋转把手63固定连接。

工作时,异形管件安放在支撑板2上,通过对异形管件施加向下的压力,使异形管件向下移动,使异形管件底部所有的支撑板2顶部的定位块24的作用面都与异形管件底部贴合在一起,通过转动旋转把手63,进而旋转把手63带动蜗杆62转动,进而蜗杆62带动蜗轮61转动,又因为蜗杆62两端的螺纹方向相反,进而带动与蜗杆62啮合的两个蜗轮61往相反的方向转动,进而两个蜗轮61带动一号转轴46和二号转轴47往相反的方向转动,又因为相邻的两个一号转轴46之间通过链轮48和链条49连接在一起,进而所有的一号转轴46同时转动,且相邻的两个二号转轴47之间通过链轮48和链条49连接在一起,进而所有的二号转轴47同时转动,进而带动支撑板2两侧的凸轮44同时往相反的方向转动,进而带动两侧凸轮44的工作面以对称的切入点向支撑板2摆动,进而使支撑板2两侧凸轮44的工作面同时抵触在弹性挡片41上,进而弹性挡片41与支撑板2紧密贴合,进而增加弹性挡片41对支撑板2的压力,进而增加弹性挡片41对支撑板2的摩擦力,进而实现支撑板2的夹紧,进而增加支撑板2的稳定性,进而实现异形管件的快速定位,进而节约时间;支撑板2两侧凸轮44对两侧弹性挡片41的作用点在同一水平面上,进而使支撑板2两侧受力点在同一平面上,进而防止支撑板2受力不均发生扭转,进而增加支撑板2的稳定性,进而实现异形管件的准确定位,进而提高加工精度;通过设置弹性挡片41,进而防止凸轮44转动时直接作用在支撑板2上,进而防止凸轮44摆动直接推动支撑板2,又因为弹性挡片41上端铰接在顶板11上,进而防止凸轮44转动时产生的摩擦力带动弹性挡片41竖向移动,进而防止支撑板2竖向移动,进而增加支撑板2的稳定性,进而实现异形管件的准确定位,进而提高加工精度;固定块23通过螺钉和T型滑块25与支撑板2滑动连接,且定位块24通过螺钉和T型滑块25与支撑板2滑动连接,进而固定块23和定位块24可以根据异形管件的形状和位置进行调整,进而实现异形管件的准确固定,进而实现异形管件的快速定位,进而减少不同形状零件所需要的夹具种类,进而有利于夹具管理,进而有利于节约资源;通过在支撑板2和底板14之间设置弹性部件3,支撑板2下移时弹性部件3产生压缩,进而产生弹力,弹力使支撑板2顶部的定位块24的作用面与异形管件底部贴合在一起,定位块24作用面形成一个与异形管件底部吻合的整体,进而实现快速更换相同规格的异形管件,进而实现异形管件的的批量加工,进而提高异形管件的加工速率,进而节约时间。

如图6和图7所示,所述弹性挡片41为分体式结构;所述弹性挡片41包括橡胶片411和金属片412;所述金属片412和所述橡胶片411紧密贴合在一起;所述橡胶片411靠近所述支撑板2设置。

凸轮44工作面抵触在金属片412上,进而橡胶片411抵触在支撑板2的侧面上,金属片412减小了凸轮44对弹性挡片41的摩擦力,同时橡胶片411增加了弹性挡片41和支撑板2之间的摩擦力,进而减小弹性挡片41的竖向位移,进而减小支撑板2的竖向位移,进而增加支撑板2的稳定性,进而实现异形管件的稳固装夹,进而提高加工精度。

如图6和图7所示,所述凸轮44锁紧时抵触在所述弹性挡片41的下端。

工作时,通过摆动凸轮44使凸轮44工作面抵触在弹性挡片41的下端,进而使弹性挡片41工作面发生变形,进而增加弹性挡片41工作面与支撑板2侧面的接触面积,进而增加弹性挡片41对支撑板2的摩擦力,进而增加支撑板2的稳定性,进而实现异形管件的稳固装夹,进而提高加工精度。

如图6和图7所示,所述凸轮44锁紧时水平向上倾斜2°-8°。

工作时,汽车异形管件和支撑板2的自重使支撑板2有向下移动的趋势,进而对弹性挡片41产生向下的摩擦力,进而对凸轮44产生向下的摩擦力,进而使凸轮44有向下摆动的趋势,但是凸轮44向上倾斜2°-8°,进而凸轮44对二号铰接座43产生向外的推力,又因为二号铰接座43固定连接在顶板11上,进而增加二号铰接座43对凸轮44的推力,进而增加凸轮44对弹性挡片41的压力,进而增加弹性挡片41对支撑板2的压力,进而增加弹性挡片41对支撑板2的摩擦力,进而增加支撑板2的稳定性,进而实现不同重量异形管件的稳固装夹。

如图2、图6、图7、图8和图9所示,所述弹性部件3包括一号弹簧31、二号弹簧32、一号导向套33、二号导向套34和固定杆35;所述二号导向套34均匀间隔设置在所述底板14上;所述二号导向套34与所述底板14固定连接;所述二号导向套34上端水平设置所述固定杆35;所述固定杆35与所述二号导向套34固定连接;所述固定杆35贯穿所述二号导向套34;所述一号导向套33上端设置凸缘331;所述一号导向套33下端竖向设置避让槽;所述避让槽贯穿所述一号导向套33;所述一号导向套33下端穿过所述二号导向套34;所述固定杆35穿过所述避让槽;所述一号导向套33与所述二号导向套34滑动连接;所述一号导向套33内设置所述一号弹簧31;所述一号弹簧31的上端抵触在所述弹簧孔26内;所述一号弹簧31的下端抵触在所述固定杆35上;所述一号导向套33外部套设所述二号弹簧32;所述二号弹簧32的上端抵触在所述凸缘331的下表面上;所述二号弹簧32的下端抵触在所述二号导向套34的上表面上。

通过在一号弹簧31外设置一号导向套33,且一号导向套33滑动连接在二号导向套34内,进而一号导向套33对一号弹簧31进行导向,进而防止一号弹簧31压缩时产生弯曲变形,进而有利于一号弹簧31的恢复,进而有利于支撑板2位置的恢复;而且通过在一号导向套33外设置二号弹簧32,二号弹簧32产生弹力,进而弹力弹性支撑一号导向套33,进而防止一号导向套33在未与支撑板2接触时向下移动,进而保证一号导向套33对一号弹簧31的导向作用,进而防止一号弹簧31压缩时弯曲变形,进而有利于一号弹簧31的恢复,进而有利于支撑板2位置的恢复;而且异形管件安装前一号导向套33上端与支撑板2下端具有一定距离,进而减小异形管件在安装开始阶段受到的弹力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度。

如图3、图8和图9所示,所述支撑板2的两侧对称设置导向部件7;所述导向部件7包括导向板71、滚珠72和导向管73;所述导向板71与所述顶板11下表面固定连接;所述导向板71靠近所述支撑板2的侧面上竖向设置所述滚槽;所述滚槽的一端与所述导向管73的一端连通;所述滚槽的另一端与所述导向管73的另一端连通;所述导向管73与所述导向板71固定连接;所述导向管73与所述滚槽形成循环的滚珠通道;所述滚珠通道内设置所述滚珠72。

通过设置导向部件7,进而减小支撑板2和矩形槽111之间的间隙,进而减小支撑板2移动过程中的偏位,进而实现异形管件的准确定位;滚珠72与支撑板2侧面之间滚动配合,支撑板2下移时带动滚珠72在滚槽内由上向下滚动,进而滚珠72从滚槽下端进入导向管73下端,进而滚珠72在导向管73由下向上滚动,进而滚珠72从导向管73上端进入滚槽上端,进而循环滚动,使支撑板2移动过程中的摩擦由滑动摩擦变为滚动摩擦,进而减小了支撑板2下移过程受到的摩擦阻力,进而减小异形管件安装开始阶段人施加在异形管件上的下压力,进而减小异形管件的变形,进而提高异形管件的加工精度;同时滚珠72的滚动减小支撑板2上移时受到的摩擦阻力,进而使支撑板2上移时不易卡死,进而实现快速恢复支撑板2位置,进而节约每次装夹的时间。

工作时,异形管件安放在支撑板2上,通过对异形管件施加向下的压力,使异形管件向下移动,使异形管件底部所有的支撑板2顶部的定位块24的作用面都与异形管件底部贴合在一起,通过转动旋转把手63,进而旋转把手63带动蜗杆62转动,进而蜗杆62带动蜗轮61转动,又因为蜗杆62两端的螺纹方向相反,进而带动与蜗杆62啮合的两个蜗轮61往相反的方向转动,进而两个蜗轮61带动一号转轴46和二号转轴47往相反的方向转动,又因为相邻的两个一号转轴46之间通过链轮48和链条49连接在一起,进而所有的一号转轴46同时转动,且相邻的两个二号转轴47之间通过链轮48和链条49连接在一起,进而所有的二号转轴47同时转动,进而带动支撑板2两侧的凸轮44同时往相反的方向转动,进而带动两侧凸轮44的工作面以对称的切入点向支撑板2摆动,进而使支撑板2两侧凸轮44的工作面同时抵触在弹性挡片41上,进而弹性挡片41与支撑板2紧密贴合,进而增加弹性挡片41对支撑板2的压力,进而增加弹性挡片41对支撑板2的摩擦力,进而实现支撑板2的夹紧,进而增加支撑板2的稳定性,进而实现异形管件的快速定位,进而节约时间;支撑板2两侧凸轮44对两侧弹性挡片41的作用点在同一水平面上,进而使支撑板2两侧受力点在同一平面上,进而防止支撑板2受力不均发生扭转,进而增加支撑板2的稳定性,进而实现异形管件的准确定位,进而提高加工精度;通过设置弹性挡片41,进而防止凸轮44转动时直接作用在支撑板2上,进而防止凸轮44摆动直接推动支撑板2,又因为弹性挡片41上端铰接在顶板11上,进而防止凸轮44转动时产生的摩擦力带动弹性挡片41竖向移动,进而防止支撑板2竖向移动,进而增加支撑板2的稳定性,进而实现异形管件的准确定位,进而提高加工精度;固定块23通过螺钉和T型滑块25与支撑板2滑动连接,且定位块24通过螺钉和T型滑块25与支撑板2滑动连接,进而固定块23和定位块24可以根据异形管件的形状和位置进行调整,进而实现异形管件的准确固定,进而实现异形管件的快速定位,进而减少不同形状零件所需要的夹具种类,进而有利于夹具管理,进而有利于节约资源;通过在支撑板2和底板14之间设置弹性部件3,支撑板2下移时弹性部件3产生压缩,进而产生弹力,弹力使支撑板2顶部的定位块24的作用面与异形管件底部贴合在一起,定位块24作用面形成一个与异形管件底部吻合的整体,进而实现快速更换相同规格的异形管件,进而实现异形管件的的批量加工,进而提高异形管件的加工速率,进而节约时间。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

- 一种汽车异形管件快速定位夹具

- 一种用于汽车扭力梁异形管件的切割定位夹具